في كل عملية صناعية ، تواجه الآلات والمعدات التآكل المستمر بسبب الاستخدام المستمر. أحد الجوانب الحاسمة في الحفاظ على أداء الماكينة الأمثل وإطالة المعدات حياة الفهم والإدارةارتداء أجزاء.

الأجزاء القابلة للتآكل هي مكونات الآلات والمعدات التي تتعرض للتدهور أو التلف بشكل منتظم بسبب الاحتكاك أو التآكل أو التآكل أو أي قوى أخرى مع مرور الوقت. تم تصميم هذه الأجزاء لتكون قابلة للاستبدال وهي ضرورية لضمان عمل الماكينات بسلاسة دون انقطاع. بدون الصيانة المناسبة واستبدال الأجزاء البالية في الوقت المناسب، يصبح تعطل المعدات وتوقفها عن العمل مكلفًا أمرًا لا مفر منه.

تعد الأجزاء القابلة للتآكل جزءًا لا يتجزأ من مجموعة متنوعة من الصناعات، بدءًا من التعدين والتصنيع وحتى ضخ الخرسانة والبناء. في الواقع، الصناعات التي تستخدم الآلات والمعدات الثقيلة المعرضة للحركة المستمرة والضغط العالي والتعرض لظروف قاسية تعتمد بشكل كبير على أجزاء التآكل. وتشمل هذه التعدين (الكسارات والمطاحن)، والتصنيع (آلات الإنتاج)، وبناء الطرق (الرصف والإسفلت)، ومعدات الخرسانة (المضخات والخلاطات).

يعد التآكل في الأنظمة الميكانيكية نتيجة طبيعية للقوى التي تمارس على جزء ما أثناء تشغيله. يمكن أن تشمل هذه القوى الاحتكاك (احتكاك الأسطح)، والتآكل (الكشط أو الطحن)، والتأثير (القوى المفاجئة)، والتآكل (الضرر الكيميائي أو البيئي). وبمرور الوقت، تتسبب هذه القوى في تدهور المواد، مما يؤدي إلى الحاجة إلى استبدال الأجزاء.

تعتمد متانة وأداء أجزاء التآكل إلى حد كبير على المواد المستخدمة. تشمل المواد الشائعة للأجزاء المقاومة للتآكل ما يلي:

ارتفاع الكروم الصلب: معروف بقوته ومقاومته للتآكل.

ارتفاع المنغنيز الصلب: ممتاز للأجزاء المعرضة للتأثير الشديد.

كربيد التنغستن:من الصعب للغاية ومقاومة للتآكل ، مثالية لظروف الارتداد العالية.

السيراميك:غالبًا ما تستخدم في بيئات كيميائية أو عالية درجة الحرارة القاسية.

ممحاة:مرنة وممتزبة للصدمة ، وغالبًا ما تستخدم في المعدات التي تحتاج إلى مواجهة الاهتزازات.

تضمن هذه المواد أن الأجزاء التآكل يمكن أن تؤدي في ظل أصعب الظروف ، من الصخور الساحقة في التعدين إلى خلط الخرسانة.

يحدث التآكل بأشكال مختلفة ، ويساعد فهم هذه الأنواع في اختيار المواد المناسبة وتصميم أجزاء التآكل لأداء الأمثل:

ارتداء جلخ:بسبب فرك الجزيئات الصلبة أو الأسطح ، مثل الطحن.

ارتداء لاصق:يحدث عندما تلتزم المواد ببعضها البعض بسبب الضغط العالي ، مما يؤدي إلى نقل المواد.

ارتداء التآكل:بسبب التفاعلات الكيميائية بين المادة وبيئتها ، عادة في البيئات الحمضية أو التآكل.

ارتداء التآكل:ناتجة عن جزيئات عالية السرعة ، وغالبًا ما تُرى في المعدات المعرضة للحطام المملوك للرياح أو الملاط الكاشطة.

تلعب الأجزاء تلعب دورًا مهمًا في مختلف القطاعات الصناعية. فيما يلي بعض التطبيقات الشائعة:

تتطلب آلات التعدين ، مثل الكسارات المخروطية ، الكسارات المؤثرة ، كسارات الفك ، وسحقات الجيرويز ، أجزاء متآكل يمكن أن تتعامل مع التآكل والتأثير الشديد. تعتمد المطاحن المستخدمة في طحن المعادن والخامات اعتمادًا كبيرًا على مكونات مقاومة للارتداء لتحمل المواد الكاشطة.

تتعرض المعدات الخرسانية مثل النباتات المتجددة والمضخات والخلاطات للارتداء بسبب التدفق المستمر للمواد الكاشطة والتآكل. أجزاء مثل أسطوانات المضخة ، والنطاط ، وشفرات الخلط تعاني من الإجهاد العالي والتآكل.

تواجه آلات بناء الطرق ، بما في ذلك أرضيات الإسفلت ونباتات الخلط ونباتات خلط الخرسانة ، ارتداءًا شديدًا بسبب التعرض للظروف القاسية ومعالجة المواد المستمرة. تتضمن التآكل في هذه الآلات لوحات التآكل والتروس ومكونات النقل.

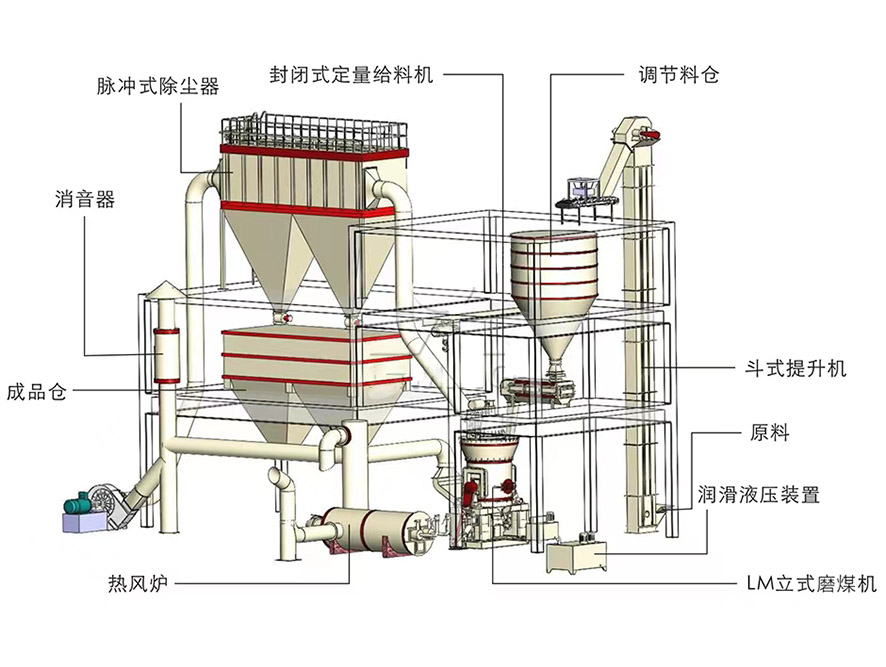

في صناعة المعادن ، تتطلب آلات صنع الرمال ومطاحن الفحم أجزاء قوية مقاومة للارتداء بسبب تعرضها للجزيئات الكاشطة ، ودرجات حرارة عالية ، وظروف تشغيل قاسية.

إن تصنيع الأجزاء المقاومة للارتداء هي عملية متخصصة تركز على اختيار المواد وطرق الإنتاج الدقيقة.

يعد اختيار المادة المناسبة أمرًا بالغ الأهمية لضمان أداء الأجزاء بشكل جيد وتستمر لفترة أطول. عوامل مثل نوع التآكل (الكاشطة ، تآكل ، إلخ) ، ظروف التشغيل (درجة الحرارة ، الضغط ، الرطوبة) ، وتكلف كل اختيار المادة.

يمكن أن يتضمن إنتاج أجزاء التآكل تقنيات مختلفة ، بما في ذلك:

صب:قم بتسخين المعدن إلى حالة منصهر ، ثم صبه في قالب ليبرد وتوطيد في الشكل المطلوب. عملية الصب مناسبة للأجزاء المقاومة للارتداء ذات الأشكال المعقدة والأحجام الكبيرة ، مثل مصبوبات الحديد الزهر. تشمل أساليب الصب الشائعة صب الرمال ، والاستثمار ، والصب الشمع المفقود.

التزوير:بعد تسخين المادة المعدنية إلى درجة حرارة مناسبة من خلال الضغط الميكانيكي ، يتم تشكيلها عن طريق التزوير ، والختم ، وما إلى ذلك. يمكن أن تزيد عملية التزوير من كثافة وقوة المعدن وهي مناسبة للأجزاء ذات القوة العالية ومتطلبات المقاومة عالية التآكل.

تصنيع CNC:نوع من التصنيع الدقيق الذي يستخدم أدوات آلة التحكم العددية للكمبيوتر للقطع. يمكن أن تؤدي معالجة عالية الدقة وعالية الكفاءة على المعادن أو غيرها من المواد ، وهي مناسبة لإنتاج أجزاء مقاومة للارتداء تتطلب أبعاد دقيقة ، مثل معالجة السطح أو الانتهاء من الأجزاء الدقيقة.

ختم:عملية تستخدم قالب للضغط على ورقة معدنية في شكل من خلال الصحافة. يعد الختم مناسبًا لإنتاج كميات كبيرة من الأجزاء الرقيقة ذات الجدران البسيطة ذات الشكل البسيط ، مثل الحشيات المعدنية ، وقذائف الختم ، إلخ.

المعالجة الحرارية:يتم تغيير البنية المجهرية وخصائص المواد المعدنية من خلال التدفئة والحفاظ على الحرارة والتبريد والعمليات الأخرى. يمكن أن تحسن المعالجة الحرارية من الصلابة والقوة ومقاومة التآكل والخصائص الأخرى للأجزاء المقاومة للارتداء. تشمل طرق المعالجة الحرارية الشائعة التبريد ، الصلب ، التطبيع ، إلخ.

التبريد:بعد تسخين المعدن إلى درجة حرارة مناسبة ، يتم غمره بسرعة في وسيط التبريد (مثل الماء أو الزيت) ليبرد لتحقيق التصلب. يمكن أن يزيد التبريد بشكل كبير من صلابة المعدن ، ولكنه قد يسبب أيضًا زيادة في الإجهاد الداخلي والهشاشة. غالبًا ما يتم استخدامه لعلاج الأجزاء المقاومة للبلى مثل الفولاذ الكربوني العالي والصلب الأدوات.

تقع:التخفيف هو عملية معالجة الحرارة بعد التبريد. يتم تسخين المعدن إلى درجة حرارة معينة تحت درجة حرارة التبريد وصيانته لفترة من الوقت ، ثم يتم تبريده لتقليل الهشاشة الناتجة أثناء عملية التبريد وزيادة صلابة.

الصلب:عملية تبريد المعدن ببطء بعد تسخينه إلى درجة حرارة معينة. الغرض من الصلب هو تقليل صلابة المعدن ، وتحسين اللدونة ، والقضاء على الإجهاد الداخلي. عادة ما يستخدم الصلب لتليين المعادن.

التطبيع:تسخين المعدن إلى أعلى درجة حرارة حرجة ثم تبريده بشكل طبيعي في الهواء. يمكن أن يحسن التطبيع حبة المعدن ، وتحسين خصائصه الميكانيكية ، ويعزز قوته وصلائه.

تصلب:التصلب هو عملية تسخين المعدن إلى درجة حرارة معينة ثم تبريده بسرعة ، بهدف زيادة صلابة المعدن.

غالبًا ما يتم إنتاج الأجزاء المقاومة للارتداء الحديثة باستخدام التقنيات والمعدات المتقدمة ، بما في ذلك:

خط التشكيل العمودي DISA

خط صب الرغوة المفقود

خط إنتاج طريقة V

خط إنتاج السفع بالخردق المتراكم

خط إنتاج صب القشرة الأساسية الباردة

خط إنتاج المعالجة الحرارية لفرن نفق الغاز

نظام تخزين مجسم للتحكم الذكي في المستودعات بدون طيار

سوف خط الإنتاج العمودي

فرن متوسط التردد

محطة عمل تلميع الروبوت

معدات الطباعة ثلاثية الأبعاد

التخصيص هو المفتاح في إنتاج قطع الغيار التي تلبي الاحتياجات المحددة لكل صناعة. على سبيل المثال ، قد يحتاج كسارة التعدين إلى أجزاء متآكل مختلفة مقارنةً بشاحنة المضخة الخرسانية.ارتداء الشركات المصنعةغالبًا ما تقدم حلولًا مخصصة مصممة لبيئة التشغيل ونوع الماكينة وظروف التآكل المتوقعة.

يوفر الاستثمار في قطع الغيار عالية الجودة العديد من المزايا للصناعات التي تعتمد على الآلات:

تقلل أجزاء ارتداء الجودة من تواتر البدائل وتوسيع عمر التشغيل للآلات ، مما يؤدي إلى عدد أقل من الأعطال وسير عمل أكثر موثوقية.

تساعد الأجزاء المقاومة للارتداء على الحفاظ على أداء الماكينة الأمثل من خلال تقليل وقت التوقف عن العمل وضمان أن الآلات تعمل في ذروة كفاءة.

على الرغم من أن أجزاء التآكل عالية الجودة قد يكون لها تكلفة أعلى مقدمة ، إلا أنها توفر المال على المدى الطويل عن طريق تقليل الحاجة إلى الإصلاحات المتكررة والبدائل والتعطل المرتبط.

على الرغم من مزاياها ، فإن الأجزاء المقاومة للارتداء تأتي مع بعض التحديات:

قد يكون تحقيق التوازن الصحيح بين مقاومة التآكل والتكلفة أمرًا صعبًا. غالبًا ما تأتي المواد عالية الأداء مع تكاليف أعلى ، لذلك تحتاج الصناعات إلى موازنة قيود الميزانية مع الحاجة إلى المتانة.

غالبًا ما تتطلب أجزاء التآكل المخصصة أوقات زمنية أطول للإنتاج والتسليم. يمكن أن يكون هذا تحديًا ، خاصة بالنسبة للصناعات ذات جداول تشغيلية ضيقة.

مع زيادة التركيز على الاستدامة ، يجب النظر في المواد المستخدمة في أجزاء التآكل من حيث التأثير البيئي ، وقابلية إعادة التدوير ، والتخلص منها. يعمل المصنعون على تطوير مواد أكثر ملائمة للبيئة وطرق إعادة التدوير.

في الختام ، تعد أجزاء التآكل مكونات حاسمة تضمن التشغيل السلس للآلات عبر مجموعة متنوعة من الصناعات. من خلال فهم أنواع التآكل ، واختيار المواد المناسبة ، واختيار الأجزاء عالية الجودة ، يمكن للشركات زيادة حياة وكفاءة معداتها ، وتقليل وقت التوقف ، وتعزيز الإنتاجية الإجمالية.

مع استمرار التطور الصناعي ، يكمن مستقبل قطع الغيار في الابتكارات في علوم المواد ، مثل استخدام المركبات المتقدمة والتكنولوجيا النانوية وأساليب إنتاج أكثر استدامة.

بالنسبة للشركات ، فإن الاستثمار في قطع الغيار عالية الجودة ليس مجرد ضرورة تشغيلية-إنها خطوة استراتيجية يمكن أن توفر الوقت والمال والموارد على المدى الطويل.