تعد أجزاء التآكل الساحقة أمرًا حيويًا لكفاءة ومتانة الآلات المستخدمة في التعدين والبناء. تؤثر هذه المكونات بشكل مباشر على مدى جودة أداء المعدات الخاصة بك في ظل ظروف شاقة. يمكن أن يؤدي تحسينها إلى فوائد قابلة للقياس:

يؤدي تعزيز التفتت من التفجير إلى تحسين كفاءة التكسير ويقلل من استهلاك الطاقة.

استراتيجيات التفجير عالية الطاقة تعزز الإنتاجية وتقليل التكاليف التشغيلية.

ضبط معلمات التفجير يقلل من توقف الآلات ، وخفض النفقات غير الضرورية.

البيانات العددية تبرز أهميتها كذلك. في منجم Milpillas في المكسيك ، امتدت أجزاء التآكل المحسّنة من ستة أشهر إلى عامين ، مما يلغي المرتبط المتكرر. وبالمثل ، اكتسب منجم Terrafame في فنلندا خمسة أيام إضافية من وقت التشغيل سنويًا من خلال ارتداء تحسينات الحياة. تؤكد هذه الأمثلة على كيفية تقليل الأجزاء المتساقطة للارتداء في وقت تعطل وزيادة الأداء.

أجزاء التآكل الساحقة هي مكونات مصممة لتحمل البلى الشديد الناتج عن مواد كاشطة سحق مثل الصخور والخامات والمعادن. تشمل هذه الأجزاء عناصر مثل البطانات والعباءة والمطارق ، والتي تتواصل مباشرة مع المواد التي تتم معالجتها. هدفهم الأساسي هو حماية الآلية مع ضمان عمليات التكسير الفعالة. تساعد المراقبة المنتظمة لملفات تعريف التآكل الشركات المصنعة على تطوير بطانات محسّنة ، وتحسين أداء المعدات وتوسيع عمر الجزء.

تلعب أجزاء التآكل الساحقة دورًا مهمًا في وظائف المعدات الساحقة. إنها تحمل احتكاكًا ثابتًا وتأثيرًا ، مما يجعلها ضرورية للحفاظ على الكفاءة التشغيلية. باستخدام أجزاء التآكل المتينة والمصممة جيدًا ، يمكنك تقليل وقت التوقف وتحسين الإنتاجية الكلية لآلاتك. على سبيل المثال ، تعمل أنظمة الدوار والأدوات المعيارية على تعزيز الأداء وتمديد عمر أجزاء التآكل. بالإضافة إلى ذلك ، تساعد الابتكارات في قطع غيار التآكل على خفض التكاليف التشغيلية وتحسين الكفاءة. يمكن أن يؤثر الاختيار الصحيح وصيانة هذه الأجزاء بشكل كبير على ربحية عملياتك.

تستخدم عدة أنواع من أجزاء التآكل الساحقة بشكل شائع في الصناعة ، حيث يخدم كل منها غرضًا محددًا. وتشمل هذه:

لوحات الفك: موجودة في كسارات الفك ، فإنها تسحق المواد عن طريق الضغط على الضغط.

عباءات و canaves: تستخدم في الكسارات المخروطية ، فهي تساعد في طحن المواد في أحجام أصغر.

قضبان ضربة: وجدت في الكسارات تأثير ، فهي تحطم المواد من خلال التأثير عالي السرعة.

بطانات: حماية الداخلية من الكسارات من البلى.

المطارق: يستخدم في مطاحن المطرقة ، فإنها تسحق المواد عن طريق ضربها مرارًا وتكرارًا.

يمكن أن تؤدي الإعدادات القابلة للتخصيص على مواد محددة إلى تعزيز أداء هذه الأجزاء. المواد والتصميمات الجديدة تعمل أيضًا على تحسين متانتها ، مما يؤدي إلى انخفاض تكاليف التشغيل وتقليل وقت التوقف.

تؤثر أجزاء التآكل المكسورة عالية الجودة بشكل مباشر على أداء آلاتك. تضمن هذه المكونات أن يعمل المعدات بك بكفاءة ، حتى في ظل الظروف القاسية. على سبيل المثال ، نفذت FLSMIDTH أجزاء التآكل الممتازة في أنظمتها ، مما أدى إلى زيادة بنسبة 7 ٪ في الإنتاجية. بالإضافة إلى ذلك ، قام منجم ذهبي رئيسي بتحسين الكسارة الجذرية مع قطع الغيار المتقدمة ، حيث كان رباعي النقل على عمره التشغيلي. تسلط هذه التحسينات الضوء على كيفية قيام أجزاء التآكل الصحيحة بإنتاجية الإنتاجية وتقليل احتياجات الصيانة.

عند استخدام أجزاء التآكل المتينة والمصممة جيدًا ، يمكن لآلاتك التعامل مع أعباء العمل العليا دون المساومة على الكفاءة. هذا يعني انقطاع أقل وعمليات أكثر سلاسة ، مما يتيح لك تلبية أهداف الإنتاج باستمرار.

تلعب قطع الغيار الساحقة دورًا مهمًا في تمديد عمر أجهزتك. باستخدام مواد مقاومة للارتداء ، يمكنك حماية آلاتك من الاحتكاك المستمر والتأثير الناجم عن مواد كاشطة سحق. هذا يقلل من خطر الضرر ويضمن بقاء أجهزتك وظيفية لفترات أطول.

يوضح الجدول التالي فوائد استخدام أجزاء التآكل عالية الجودة:

| فائدة | وصف |

|---|---|

| تمديد عمر المعدات | إن استخدام المواد المقاومة للارتداء يمتد بشكل كبير عمر الآلات. |

| انخفاض وقت التوقف | الابتكارات تقلل من الأعطال ، مما يؤدي إلى تقليل وقت تعطل في العمليات. |

| انخفاض تكاليف الاستبدال | تعزيز المتانة يقلل من التردد والتكاليف المرتبطة بدائل الأجزاء. |

| تحسين الكفاءة التشغيلية | المواد المتقدمة تعزز الأداء في ظل الظروف القاسية ، والحفاظ على الكفاءة. |

| الاستدامة البيئية | انخفاض بدائل الأجزاء أقل التأثير البيئي من خلال إعادة التدوير والعمر الممتد. |

من خلال الاستثمار في قطع غيار ارتداء سحق متينة ، فإنك لا تمدد حياة آلاتك فحسب ، بل تساهم أيضًا في عملية أكثر استدامة وفعالية من حيث التكلفة.

يمكن أن تقلل أجزاء التآكل الساحق الأمثل بشكل كبير من تكاليف التشغيل الخاصة بك. على سبيل المثال ، قام مصنع تركيز بوليدين كيليلاهتي بتركيب كسارات جديدة ، مما قلل من نفقات قطع الغيار. وبالمثل ، لوحظت C130 Jaw Crusher و GP330 Cone Crusher لخفض تكاليف قطع الغيار ، وهو عامل حاسم في تحسين الكفاءة الإجمالية.

عندما تقلل من تواتر بدائل الأجزاء ، يمكنك توفير المال على كل من المواد والعمل. بالإضافة إلى ذلك ، يعني عدد أقل من الأعطال وقت تعطل أقل ، مما يتيح لك الحفاظ على إنتاج ثابت وتجنب التأخير المكلف. بمرور الوقت ، يمكن أن تضيف هذه المدخرات ، مما يجعل قطع الغيار عالية الجودة استثمارًا ذكيًا لأي عملية.

تعتبر المتانة ومقاومة التآكل ميزات مهمة لأجزاء ارتداء سحق عالية الجودة. يجب أن تحمل هذه المكونات احتكاكًا ثابتًا وتأثيرًا وتآكلًا أثناء عمليات السحق. لتقييم متانتها ، يعتمد الشركات المصنعة على اختبارات مختبرية صارمة. على سبيل المثال:

| نوع الاختبار | وصف |

|---|---|

| اختبارات ارتداء جلخ | يتضمن الرمال الجافة ، وارتداء كاشف العجلات المطاطية ، وغطاء تابر ، وأكثر من ذلك. |

| اختبارات ارتداء التأثير | يتضمن اختبارات التأثير على الكرة واختبارات التكلفة على الكرة. |

| اختبارات ASTM القياسية | يتم التعرف على العديد من الاختبارات كمعايير ASTM ، مما يضمن الموثوقية والاتساق في النتائج. |

| اختبارات جديدة | يتضمن اختبارات مثل التكلفة على الكرة على الكرة والاستيلاء على التأثير عالي السرعة الذي ابتكره المكتب. |

تضمن هذه الاختبارات أن أجزاء التآكل يمكنها تحمل الظروف القاسية ، مما يقلل من الحاجة إلى بدائل متكررة. من خلال اختيار قطع الغيار ذات مقاومة التآكل المثبتة ، يمكنك تقليل وقت التوقف والحفاظ على الأداء المتسق.

يؤثر التكوين المادي لأجزاء التآكل الساحقة بشكل مباشر على قوتها وطول العمر. أجزاء عالية الجودة مصنوعة من مواد تقاوم الإجهاد والثقب والانفجار. يسلط الجدول التالي الضوء على العوامل الرئيسية التي تؤثر على أداء المواد:

| عامل | وصف | مرجع |

|---|---|---|

| قوة الشد | الحد الأقصى للضغط الذي يمكن للمادة تحمله أثناء تمديده أو سحبه. | علي وآخرون. (2018) |

| قوة ثقب | قدرة المادة على مقاومة الاختراق بواسطة كائن حاد. | تشن وآخرون. (2011) |

| قوة الانفجار | قدرة المواد على تحمل الضغط دون تمزق. | Tabaei & لعب (2008) |

| هياكل نسج | تقنيات النسيج المختلفة التي تؤثر على القوة الكلية والمتانة. | Thiruchitrambalam et al. (2020) |

من خلال اختيار قطع الغيار ذات تكوين المواد المثلى ، يمكنك التأكد من أن المعدات الخاصة بك يمكنها التعامل مع أعباء العمل المتطلبة دون المساس بكفاءة.

يؤثر تصميم وتوافق أجزاء التآكل السحق بشكل كبير على أدائها. تتناسب الأجزاء المصممة جيدًا بسلاسة مع آلاتك ، مما يقلل من معدلات التآكل وتكاليف الصيانة. على سبيل المثال ، تشتهر لوحات المنغنيز العالية بقدرتها على تعزيز طول العمر والكفاءة. يلعب التعاون بين الفرق الميكانيكية والتشغيلية أيضًا دورًا حيويًا في تحسين أداء جزء التآكل. عندما تعمل الفرق معًا ، يمكنهم تحديد أفضل التصميمات لتطبيقات محددة ، مما يؤدي إلى انخفاض تكاليف الصيانة وتحسين الكفاءة التشغيلية.

إن اختيار قطع الغيار التي تتماشى مع مواصفات المعدات الخاصة بك يضمن العمليات السلسة ويزيد من produ ctivity. دائمًا إعطاء الأولوية للتوافق لتجنب البلى غير الضروري على آلاتك.

يبدأ اختيار أجزاء التآكل الصحيح في فهم احتياجاتك التشغيلية. كل عملية فريدة من نوعها ، وتحديد متطلبات محددة يضمن الأداء الأمثل. النظر في العوامل التالية:

الظروف التشغيلية: تقييم نوع المواد التي تقوم بمعالجتها ، وحجم التغذية ، والمنتج النهائي المطلوب. تساعد هذه التفاصيل في تحديد تصميم جزء التآكل الأنسب.

الأهداف الساحقة: حدد أهدافك ، مثل تحقيق حجم أو شكل منتج معين ، لمحاذاة أجزاء التآكل بأهدافك.

توصيات الشركة المصنعة: ارجع إلى إرشادات الشركة المصنعة لتصميمات الأجزاء المتوافقة. هذه التوصيات في كثير من الأحيان تحسين الأداء وتقليل التآكل.

تحديد حجم التغذية العلوي وتدرج التغذية العام أمر بالغ الأهمية. تضمن لك هذه الخطوة اختيار تكوين البطانة الصحيح وفتح التغذية ، ومنع التآكل المبكرة وتحسين الكفاءة.

لتحسين اختيارك ، اتبع هذه الخطوات:

1. تحديد حجم التغذية والمواصفات مقدمًا.

2. مشاركة البيانات التشغيلية مع مورد قطع الغيار الخاص بك.

3. النظر في تكوين المادة ، قوة الضغط ، والخصائص الكيميائية.

يمكن لتصميم قطع الغيار لعملياتك والتطبيقات المحددة أن يعزز أداء الكسار بشكل كبير. غالبًا ما يؤدي جمع البيانات والمحاكاة وتحليل الخبراء إلى حلول مخصصة تزيد من الكفاءة.

تعتمد جودة أجزاء ارتداء سحقك اعتمادًا كبيرًا على الشركة المصنعة. يضمن المورد الموثوق به المتانة والتوافق والأداء. عند تقييم الشركات المصنعة ، ركز على هذه الجوانب:

معايير المواد: تستخدم أجزاء التآكل عالية الجودة مواد تقاوم الإجهاد والتآكل والتأثير. ابحث عن الشهادات أو نتائج الاختبار التي تتحقق من قوة المواد.

عمليات الإنتاج: تقنيات التصنيع المتقدمة ، مثل المعالجة الحرارية والآلات الدقيقة ، تحسين متانة جزء التآكل.

دعم العملاء: يوفر الشركة المصنعة الجيدة الدعم الفني ، مما يساعدك على اختيار الأجزاء المناسبة وتقديم نصيحة الصيانة.

إن التعاون مع الشركة المصنعة ذات السمعة الطيبة يضمن لك الحصول على قطع الغيار التي تلبي متطلباتك التشغيلية. يمكن أن تؤدي هذه الشراكة أيضًا إلى الابتكارات ، مثل الحلول المصممة خصيصًا المصممة لمعداتك المحددة.

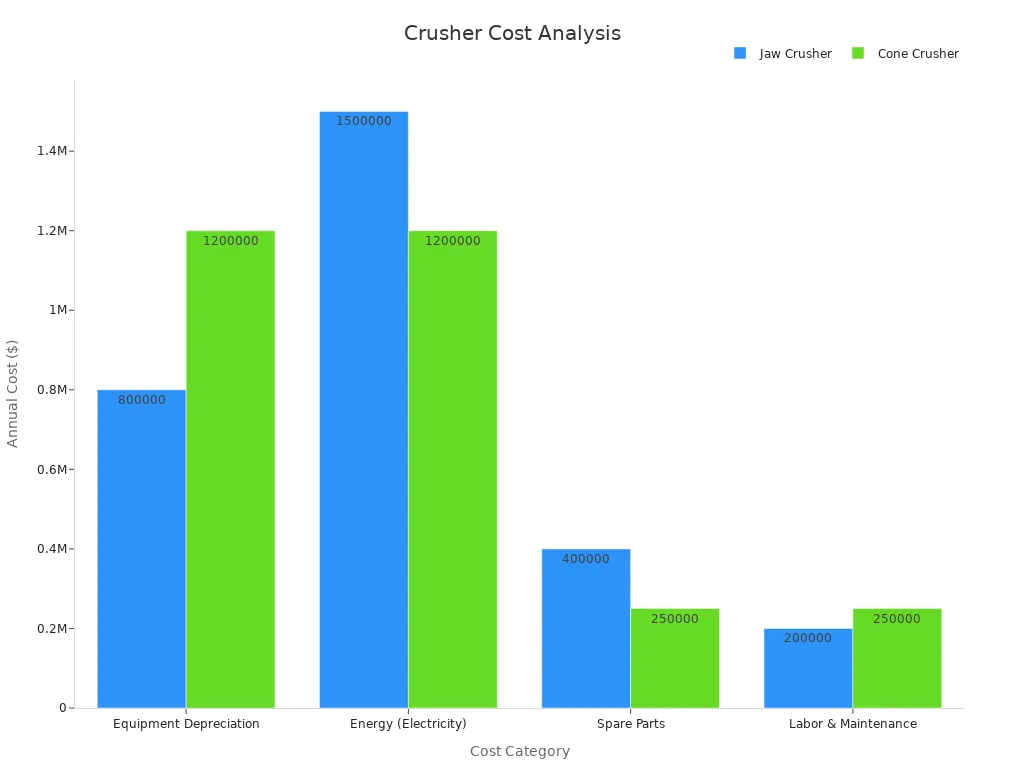

موازنة التكلفة والأداء ضرورية عند اختيار قطع غيار التآكل. على الرغم من أن الأجزاء عالية الجودة قد يكون لها تكلفة أعلى مقدمة ، إلا أنها غالبًا ما تقلل من النفقات طويلة الأجل عن طريق تقليل وقت التوقف عن وقت التوقف وتردد الاستبدال. يوضح الجدول التالي التكاليف السنوية لسحق الفك والخروج:

| فئة التكلفة | Jaw Crusher (السنوي) | Cone Crusher (السنوي) |

|---|---|---|

| انخفاض قيمة المعدات | $800,000 | $1,200,000 |

| الطاقة (الكهرباء) | $1,500,000 | $1,200,000 |

| قطع غيار | $400,000 | $250,000 |

| العمل والصيانة | $200,000 | $250,000 |

| التكلفة الإجمالية | $2,900,000 | $2,900,000 |

5 سنوات TCO: تصبح الكسارات المخروطية فعالة من حيث التكلفة بعد عام 3 بسبب انخفاض تكاليف الطاقة والصيانة.

عند تقييم التكاليف ، فكر في التكلفة الإجمالية للملكية (TCO). لا يشمل هذا المقياس سعر الشراء فحسب ، بل يتضمن أيضًا استهلاك الطاقة والصيانة والتعطل. قد يكون للكسارات المخروطية ، على سبيل المثال ، تكاليف أولية أعلى ولكن تصبح أكثر اقتصادا مع مرور الوقت بسبب كفاءتها.

يضمن الاستثمار في قطع الغيار عالية الجودة أداءً ثابتًا ويقلل من تكاليف Operati Onal. من خلال موازنة التكلفة والأداء ، يمكنك تحقيق الربحية على المدى الطويل والنجاح التشغيلي.

تعتبر عمليات التفتيش العادية ضرورية للحفاظ على كفاءة أجزاء التآكل الساحقة. تساعدك عمليات التفتيش هذه على تحديد المشكلات المحتملة قبل تصاعدها إلى إصلاحات مكلفة. على سبيل المثال ، عادةً ما يستغرق فحص التشغيل لمدة 1000 ساعة ما يصل إلى ساعتين أثناء التشغيل أو أربع إلى ست ساعات أثناء الإغلاق. يركز هذا التفتيش على مراجعة الحالة العامة للمعدات ، بما في ذلك مكونات التآكل الرئيسية ، دون الحاجة إلى التفكيك. عمليات التفتيش الرئيسية السنوية ، من ناحية أخرى ، تتضمن تقييمًا أكثر تفصيلاً للمكونات الرئيسية ويمكن أن يستغرق من يوم إلى يومين. تضمن عمليات التفتيش المجدولة هذه أن تبقى أجزاء التآكل في حالة مثالية ، مما يقلل من خطر التوقف غير المتوقع.

| نوع التفتيش | المدة (التشغيل) | المدة (الإغلاق) | وصف |

|---|---|---|---|

| 1000 ساعة تفتيش التشغيل | ما يصل إلى ساعتين | 4-6 ساعات | مراجعة الحالة العامة للمعدات ، بما في ذلك مكونات التآكل الرئيسية دون تفكيك. |

| ارتداء التفتيش بديل | ن/أ | ن/أ | التفتيش المتعمق أثناء بدائل التآكل ، وتغطية الأوعية ، والمخدرات ، والمكونات الأخرى. |

| التفتيش الرئيسي السنوي | 1-2 أيام | ن/أ | تقييم مفصل للمكونات الرئيسية مع القياسات ، جدولة التآكل تغيير جزء. |

إن التعرف على متى يمكن استبدال أجزاء التآكل الساحقة أن يوفر لك من أعطال مكلفة. تشمل العلامات الشائعة التآكل المرئي على لوحات الفك ، وتقليل كفاءة التكسير ، والاهتزازات غير العادية أو الضوضاء أثناء التشغيل. إذا لاحظت هذه المشكلات ، فقد حان الوقت لجدولة بديل. تشير الدراسات إلى أن ممارسات الصيانة الفعالة يمكن أن تقلل بشكل كبير من التوقف. على سبيل المثال ، غالبًا ما يتم الانتهاء من عمليات الصيانة لآلات التعدين ، مثل مجارف الحبل ، في أقل من 45 ساعة ، مع الانتهاء من 80 ٪ في نوبة عمل واحدة. هذا يسلط الضوء على أهمية البدائل في الوقت المناسب والخدمات اللوجستية الفعالة في تقليل التأخير.

بعد ممارسات الصيانة الموصى بها من خلال الصناعة ، يضمن طول طول قطع الغيار الساحقة. يجب أن تتضمن عمليات التفتيش اليومية التحقق من البراغي الفضفاضة ، وفحص أطباق الفك ، وأجزاء متحركة تشحيم. تتضمن الصيانة الأسبوعية عمليات التفتيش البصرية لألواح التبديل وارتداء البطانات. تشمل المهام الشهرية فحوصات مفصلة للأنظمة الميكانيكية ومستويات الزيت. يتطلب الإصلاح السنوي تفكيك المعدات لفحص شامل واستبدال الأجزاء البالية. هذه الخطوات لا تمدد عمر آلاتك فحسب ، بل تعمل أيضًا على تحسين الكفاءة التشغيلية.

عمليات التفتيش اليومية:تحقق من البراغي الفضفاضة ، وفحص لوحات الفك ، وتليين الأجزاء المتحركة.

الصيانة الأسبوعية:إجراء عمليات تفتيش بصرية ، وفحص لوحات التبديل ، وفحص بطانات البلى.

الصيانة الشهرية:إجراء عمليات تفتيش مفصلة للأنظمة الميكانيكية وتحقق من مستويات الزيت.

الإصلاح السنوي:تفكيك الفحص واستبدال أجزاء التآكل.

من خلال الالتزام بهذه الممارسات الأفضل ، يمكنك التأكد من أن أجزاء التآكل الساحقة الخاصة بك تظل في حالة ممتازة ، مما يقلل من تكاليف التوقف والتشغيل.

تعتبر أجزاء التآكل الساحقة أمرًا حيويًا للحفاظ على كفاءة آلاتك ودائمة. مكونات عالية الجودة تقلل من وقت التوقف ، وتوسيع عمر المعدات ، وتحسين الأداء الكلي. على سبيل المثال ، يعزز استخدام الصلب الكربوني المتوسط مع تعديلات الكروم والسيليكون مقاومة التآكل والمتانة. تتيح لك الآلات الحديثة ذات الإعدادات القابلة للتعديل أيضًا ضبط الأداء ، وضمان كفاءة الطاقة وتوفير التكاليف. تخصيص المواد لتطبيقات محددة يعزز الأداء مع تقليل التآكل. من خلال اختيار الأجزاء الصحيحة والحفاظ عليها بشكل صحيح ، يمكنك زيادة إمكانات المعدات الخاصة بك إلى الحد الأقصى وتحقيق النجاح التشغيلي طويل الأجل.

قد تلاحظ انخفاض كفاءة التكسير أو الاهتزازات غير العادية أو التآكل المرئي على مكونات مثل لوحات الفك أو البطانات. تشير هذه العلامات إلى أن الأجزاء تقترب من نهاية عمرها وتحتاج إلى استبدال للحفاظ على الأداء الأمثل.

يجب عليك إجراء فحوصات مرئية يومية وجدولة عمليات التفتيش التفصيلية كل 1000 ساعة تشغيل. عمليات التفتيش السنوية ضرورية أيضًا لتقييم المكونات الرئيسية. تساعدك عمليات التفتيش العادية على تحديد التآكل مبكرًا ومنع وقت التوقف غير المتوقع.

لا ، يجب عليك تجنب استخدام الأجزاء العامة. كل جهاز له متطلبات محددة. يمكن أن يؤدي استخدام الأجزاء غير المتوافقة إلى ضعف الأداء وزيادة التآكل وارتفاع التكاليف التشغيلية. اختر دائمًا قطع الغيار المصممة للمعدات الخاصة بك.

تكوين المواد يحدد المتانة ومقاومة الإجهاد. مواد عالية الجودة مثل الفولاذ المنجنيز تعزز طول العمر. يضمن التصميم التوافق مع المعدات الخاصة بك ، وتقليل معدلات التآكل وتحسين الكفاءة. كلا العاملين حاسمين للأداء الأمثل.

اتبع جدول صيانة صارم. فحص الأجزاء بانتظام واستبدلها عند الحاجة ، واستخدم مكونات عالية الجودة. يساعد التزييت المناسب وتجنب التحميل الزائد على أجهزتك أيضًا على تمديد عمر أجزاء التآكل.