Le choix de la bonne centrale à béton continue est l'une des décisions les plus critiques pour les entreprises de construction, les fabricants de produits préfabriqués et les producteurs de béton. Ce guide technique complet répond aux besoins des équipes d'approvisionnement, des ingénieurs et des chefs de projet qui évaluent les options d'équipement pour répondre à leurs exigences opérationnelles spécifiques. Avec une capacité de production allant de 8 m³/heure pour les mini-centrales à lots à plus de 200 m³/heure pour les grandes installations fixes, comprendre les spécifications techniques et les critères de sélection est essentiel pour prendre des décisions éclairées qui auront un impact sur l'efficacité, la qualité et la rentabilité de votre projet.

Le processus de sélection des équipements va bien au-delà des considérations de capacité. Il englobe les types de mélangeurs, les capacités d'automatisation, les solutions de stockage du ciment, les systèmes de dosage d'agrégats, la technologie de contrôle, la fiabilité du fabricant et un support après-vente complet. Ce guide fournit des informations techniques détaillées pour vous aider à naviguer à travers ces facteurs critiques et à sélectionner une centrale à béton continue qui correspond parfaitement à vos besoins opérationnels.

La base de tout processus de sélection d’équipement commence par une compréhension claire de vos exigences de production. La capacité de production influence directement la taille, le coût et la portée opérationnelle de votre installation de centrale à béton en continu.

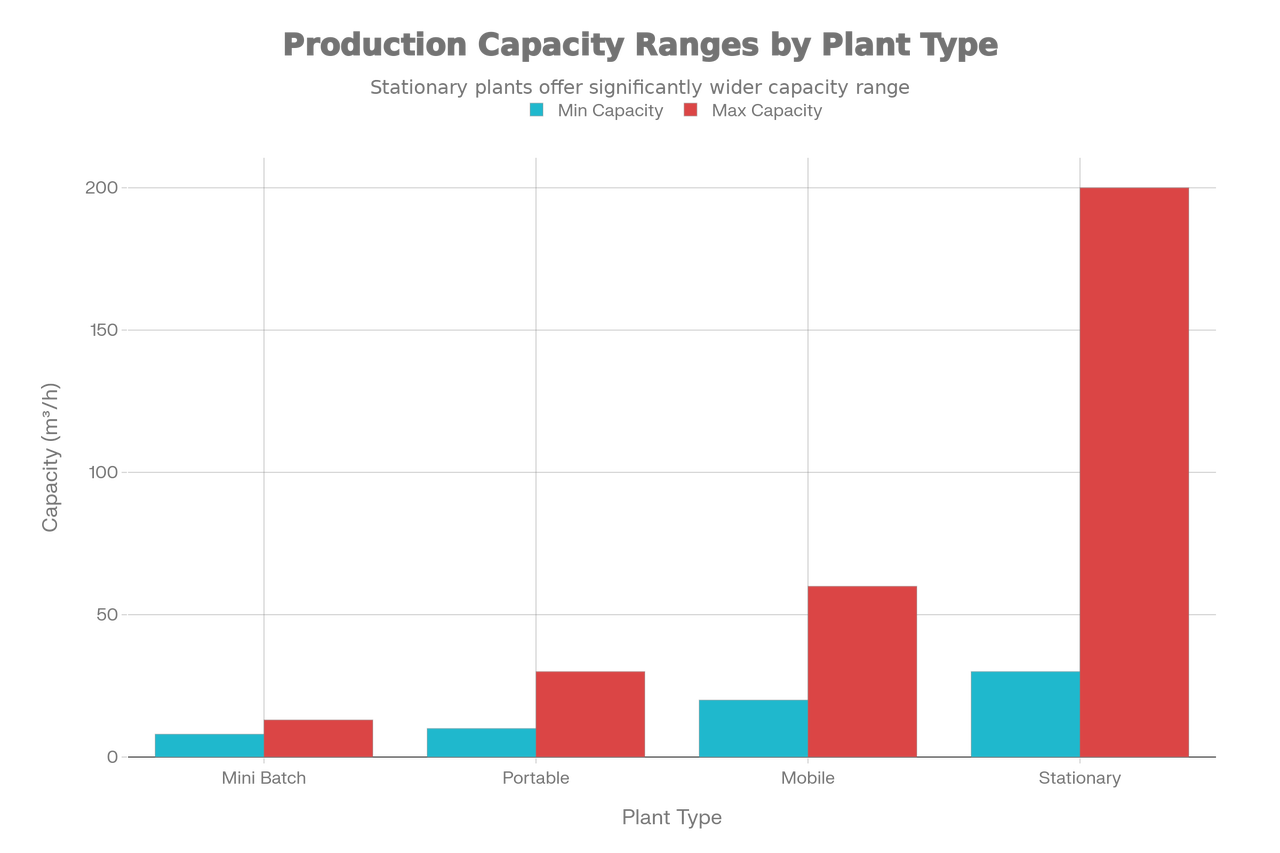

Les mini centrales discontinues produisent entre 8 et 13 m³/heure, ce qui les rend idéales pour les petits projets résidentiels, les travaux de réparation et les situations où les contraintes d'espace limitent la taille de l'équipement. Ces installations compactes nécessitent une préparation minimale des fondations et peuvent être mises en place rapidement sur site.

Les centrales à béton portables fournissent un rendement de 10 à 30 m³/heure, ce qui convient aux projets de moyenne envergure nécessitant des besoins modérés en béton. Leur conception compacte et leurs composants intégrés permettent un déplacement relativement rapide entre les chantiers tout en maintenant une bonne efficacité de production.

Les centrales à béton mobiles fonctionnent dans une plage de capacité de 20 à 60 m³/heure et sont conçues pour des installations temporaires nécessitant de fréquents déplacements d'un site à l'autre. Ces unités sont pré-câblées et pré-assemblées, ce qui réduit considérablement le temps d'installation par rapport aux systèmes stationnaires.

Les centrales à béton stationnaires représentent la plus grande catégorie avec des capacités de production allant de 30 à 200 m³/heure ou plus. Ces installations permanentes sont conçues pour des projets à grande échelle et à long terme nécessitant une production de béton constante et à grand volume.

Lorsque vous déterminez vos besoins en capacité, tenez compte de ces facteurs critiques :

Consommation quotidienne de béton basée sur le calendrier du projet et la méthodologie de construction

Périodes de pointe de demande et besoins moyens de production

Potentiel d’expansion future et croissance prévue du projet

Besoins en fréquence d’approvisionnement et limites de stockage sur site

Opérations sur plusieurs sites et si le déplacement de l'équipement est nécessaire

De nombreux entrepreneurs sous-estiment initialement les besoins en capacité, ce qui entraîne des goulots d'étranglement dans la production. À l’inverse, des installations surdimensionnées entraînent des dépenses d’investissement inutiles et une inefficacité opérationnelle. La sélection optimale nécessite d’équilibrer les exigences actuelles du projet avec des projections de croissance réalistes.

Spécifications techniques des mélangeurs à double arbre :

| Capacité | Volume interne | Production de béton humide | Puissance du moteur | Épaisseur de la plaque d'usure |

| 60 m³/h | 1500 litres | 1000L | 2 × 18,5 kW | Base de 25 mm, côté de 15 mm |

| 90 m³/h | 1500 litres | 1500 litres | 2 × 22 kW | Base de 25 mm, côté de 15 mm |

| 120 m³/h | 2250 litres | 2000 litres | 2 × 37 kW | Base de 30 mm, côté de 20 mm |

| 180 m³/h | 3000L | 3000L | 2 × 45 kW | Base de 30 mm, côté de 20 mm |

Avantages clés :

Efficacité de mélange supérieure avec mécanisme synchronisé à double arbre offrant une distribution uniforme du béton

Cycles de mélange rapides, généralement de 60 à 72 secondes, maximisant le débit de production

Construction robuste avec des composants en fonte Ni-Hard résistants à l'usure assurant une durée de vie prolongée

Systèmes de lubrification automatique avec affichages numériques programmables réduisant les interventions de maintenance

Plusieurs options de capacité de moteur optimisant la consommation d'énergie pour différentes échelles de production

Composants d'usure remplaçables qui prolongent la longévité du malaxeur tout en maintenant la qualité du béton

La conception à double arbre excelle dans le mélange de gros granulats allant jusqu'à 80 à 100 mm, ce qui la rend idéale pour les projets d'infrastructure, la construction de barrages et les applications de béton de masse. Les arbres synchronisés empêchent la ségrégation des matériaux et garantissent une résistance constante du béton dans tous les lots.

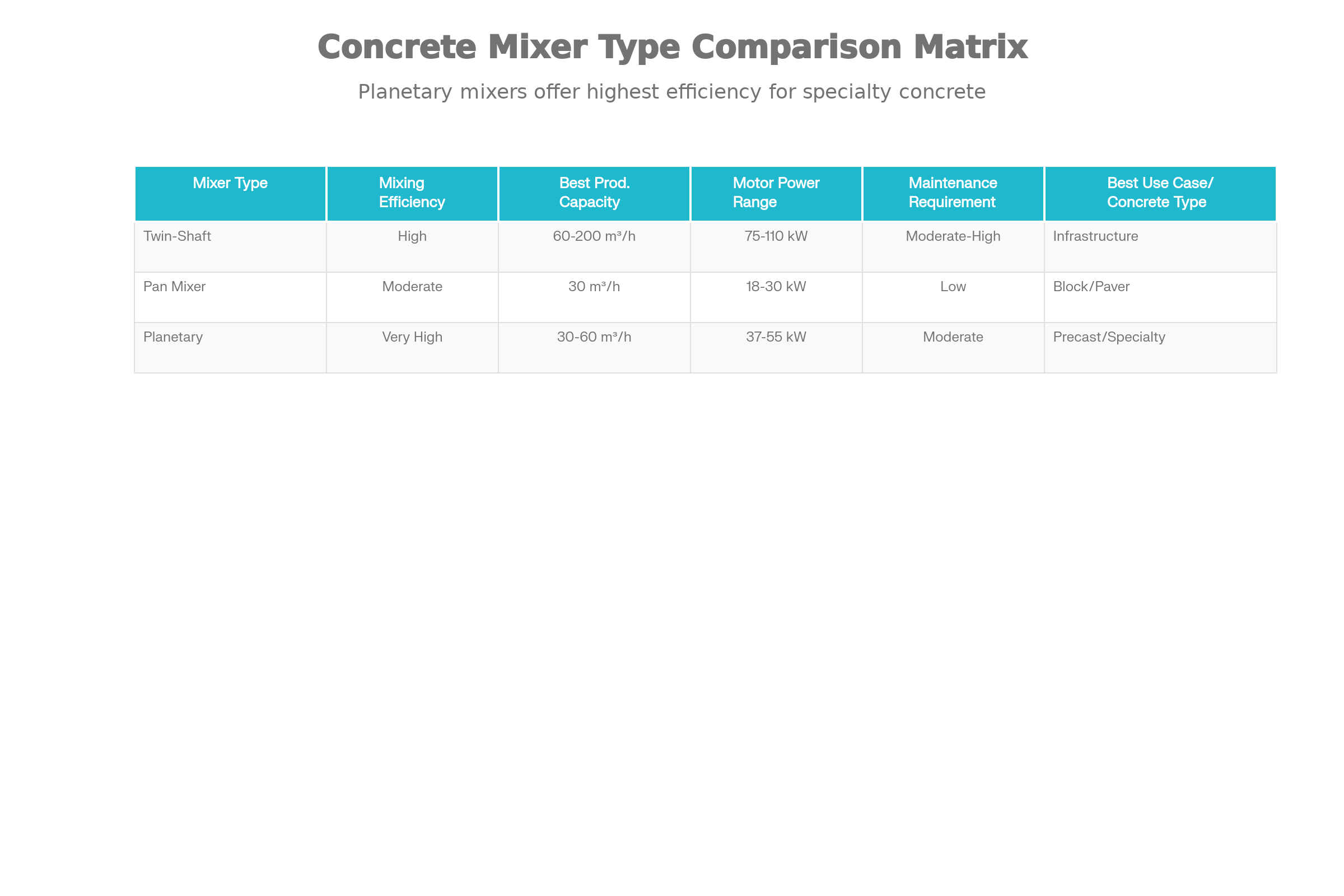

Les mélangeurs à cuve utilisent une base de cuve rotative avec des bras de mélange fixes, fournissant un mécanisme de mélange différent particulièrement adapté aux applications de béton préfabriqué, de fabrication de blocs et de pavage. Ces mélangeurs sont connus pour leur encombrement compact et leur action de mélange efficace, adaptés aux volumes de production faibles à moyens.

| Capacité | Volume interne | Production de béton humide | Puissance du moteur | Taille globale | Meilleures applications |

| 30 m³/h | 750 litres | 500 litres | 22 kW | 80/60mm | Préfabriqués, Blocs |

Les malaxeurs à cuve sont dotés d'un système de malaxage robuste à six bras qui assure une répartition uniforme des granulats dans la masse de béton. Les portes de déchargement réglables permettent un débit de béton contrôlé, évitant ainsi les déversements et les pertes de matériaux pendant le transfert. Les plaques d'usure robustes fabriquées à partir d'un matériau de base Hardox de 15 mm avec des côtés de 10 mm résistent à un fonctionnement continu dans des environnements de production exigeants.

La conception du mélangeur à cuve s'avère particulièrement efficace pour produire du béton coloré, des finitions spéciales et des éléments préfabriqués où un contrôle précis du temps et de la consistance du mélange est primordial. La conception compacte rend ces unités adaptées aux usines de préfabrication fonctionnant dans des environnements restreints.

Spécifications techniques des mélangeurs planétaires :

| Capacité | Volume interne | Production de béton humide | Puissance du moteur | Réducteur | Mieux pour |

| 30 m³/h | 750 litres | 500 litres | 18,5 kW | Planétaire Brevini | Éléments préfabriqués |

| 60 m³/h | 1500 litres | 1000L | 45 kW | Planétaire Brevini | BFUP, Spécialité |

Les mélangeurs planétaires utilisent plusieurs outils de mélange, dont trois pieds mélangeurs et une lame racleur, optimisant les performances dans différentes conceptions de mélange et tailles d'agrégats. Ces unités sont équipées de réducteurs planétaires Brevini hautes performances, garantissant un fonctionnement fluide et des besoins d'entretien minimes. Les composants moulés Ni-Hard résistants à l'usure conservent leur précision sur des périodes de fonctionnement prolongées.

Une sélection appropriée des capacités nécessite une analyse détaillée des modèles de consommation concrets et des délais du projet. Considérez le cadre suivant :

Capacité recommandée de l'usine : 30-60 m³/heure

Installation typique : systèmes mobiles ou portables

Durée du projet : 3 à 12 mois

Convient pour : Bâtiments commerciaux, complexes résidentiels, petites infrastructures

Grands projets d'infrastructure (consommation quotidienne de 500 à 1 000+ m³)

Capacité recommandée de l'usine : 90-180 m³/heure

Installation typique : systèmes stationnaires

Durée du projet : 12+ mois

Convient pour : grandes autoroutes, barrages, ponts, opérations de préfabrication importantes

La relation entre la consommation quotidienne et la capacité de l'usine doit intégrer des facteurs d'efficacité de production, notamment les cycles de mélange, le temps de manutention des matériaux et les intervalles de contrôle qualité. Une usine fonctionnant à 90 % de sa capacité offre généralement des performances optimales, tandis qu'un fonctionnement soutenu au-dessus de 95 % de sa capacité risque de stresser les équipements et de complications de maintenance.

Calculs du temps de cycle :

Les centrales à béton en continu fonctionnent selon des temps de cycle définis, c'est-à-dire la durée nécessaire pour doser, mélanger et décharger une charge de béton. Les temps de cycle standard pour un équipement correctement entretenu varient de 60 à 75 secondes. Cela signifie qu'une usine de 60 m³/h réalise théoriquement environ 60 lots par heure (3 600 secondes ÷ temps de cycle de 60 secondes = 60 lots).

La production pratique atteint généralement 85 à 90 % de la capacité théorique grâce aux procédures de contrôle qualité, aux changements de matériaux et à la maintenance planifiée. Par conséquent, lors de la planification d’un achat pour un besoin de 60 m³/h, la sélection d’un équipement évalué à 70 m³/h offre la marge opérationnelle nécessaire.

Spécifications standard du système de traitement par lots d’agrégats :

| Modèle | Volume de la trémie de pesée | Capacité de stockage | Capacité de production | Précision de pesée | Poids maximum | Catégories globales |

| AG800 | 0,8 m³ | 2×2 m³ | 48 m³/h | ±2% | 1 500 kg | 2 types |

| AG1200-3 | 1,2 m³ | 4×2,2 m³ | 60 m³/h | ±2% | 2 000 kg | 4 types |

| AG1600-2 | 1,6 m³ | 4×3,7 m³ | 80 m³/h | ±2% | 3 000 kg | 4 types |

| AG2400 | 2,4 m³ | 3×12 m³ | 120 m³/h | ±2% | 4 000 kg | 3 types |

| AG3200 | 3,2 m³ | 3×20 m³ | 160 m³/h | ±2% | 5 000 kg | 3 types |

Les systèmes de dosage d'agrégats comportent plusieurs trémies qui stockent séparément différents types d'agrégats (sable fin, agrégats grossiers, matériaux spéciaux). Des capteurs de pesée de haute précision montés sous chaque trémie surveillent en permanence le poids du matériau, transmettant ces données au système de contrôle pour un ajustement en temps réel. Le système utilise des portes pneumatiques ou des convoyeurs à bande pour une décharge contrôlée des matériaux, garantissant un portionnement précis dans des tolérances acceptables.

Le nombre de catégories de granulats que votre usine peut traiter influence la polyvalence des conceptions de mélanges de béton. Les usines traitant 3 à 4 types de granulats offrent une flexibilité pour les mélanges de béton standard, tandis que les systèmes gérant plus de 5 à 6 types conviennent à des applications spécialisées, notamment le béton coloré, les finitions décoratives et les mélanges haute performance.

Le stockage du ciment représente un élément d’infrastructure essentiel pour une production ininterrompue de béton. Les silos à ciment modernes offrent un stockage scellé empêchant la pénétration d'humidité et la contamination par la poussière tout en permettant un transport efficace des matériaux vers le système de mélange.

| Capacité des silos | Diamètre | Nombre de couches | Épaisseur de paroi | Distance des jambes | Volume (M³) |

| 50T | 3 200 mm | 3 | 3-5mm | 2 108 mm | 40.77 |

| 100T | 3 200 mm | 6 | 3-4-5mm | 2 108 mm | 78.46 |

| 150T | 3 800 mm | 6 | 3-4-5mm | 2 547 mm | 113.08 |

| 200T | 4 500 mm | 6 | 3-4-5-6mm | 3 001 mm | 160 |

| 300T | 5 000 mm | 7 | 4-5-6mm | 3 208 mm | 220 |

| 400 tonnes | 5 700 mm | 7 | 4-5-6-8mm | 2 670 mm | 300.77 |

Critères de sélection des silos :

Continuité de la production : calculez la capacité du silo en fonction de la consommation quotidienne de ciment et de la fréquence de réapprovisionnement. Un silo de 200 T supportant une usine de 60 m³/h (consommant environ 300 à 350 kg/m³) offre 2 à 3 jours de fonctionnement continu

Calendrier d'approvisionnement : Coordonner la capacité des silos avec la fréquence de livraison du ciment ; aligner la capacité sur les calendriers des fournisseurs et les contraintes de transport

Exigences d'espace : les silos plus grands nécessitent une empreinte au sol proportionnellement plus grande ; évaluer l'espace disponible sur le site, y compris l'espace libre pour l'accès des camions et la livraison du matériel

Accès pour la maintenance : assurez-vous d'avoir un espace suffisant autour des silos pour le nettoyage interne, l'entretien des vannes et l'entretien des équipements.

Les silos à ciment modernes intègrent des systèmes intelligents de détection du niveau de matériau détectant la hauteur du ciment grâce à des capteurs électroniques, déclenchant des alertes de remplissage lorsque l'inventaire atteint des seuils prédéterminés. Cette automatisation évite les interruptions de production dues à l’épuisement du ciment tout en optimisant la gestion des stocks.

Les systèmes de dépoussiérage installés au sommet des silos capturent les particules de ciment en suspension dans l'air pendant les opérations de chargement, réduisant ainsi les émissions environnementales et les pertes de matériaux. Ces systèmes utilisent des mécanismes vibrants qui éliminent automatiquement la poussière accumulée, maintenant ainsi l'efficacité du système pendant des périodes de fonctionnement prolongées.

Les centrales à béton continues modernes exploitent une technologie d'automatisation avancée grâce à des systèmes de contrôleurs logiques programmables (PLC) intégrés aux plates-formes de contrôle de surveillance et d'acquisition de données (SCADA). Ces systèmes fonctionnent de manière complémentaire : l'API exécute une logique de contrôle précise pour les opérations de dosage, de mélange et de transfert, tandis que le système SCADA fournit des interfaces de surveillance visuelle et des contrôles opérateur.

Capacités clés du système d’automatisation :

Collecte continue de données de capteurs provenant de systèmes de pesage d'agrégats, de cellules de pesée de mélangeur, de convoyeurs à ciment et de systèmes de distribution d'eau

Ajustement en temps réel des paramètres de fonctionnement en maintenant les spécifications du béton cible

Fonctionnement simultané de plusieurs systèmes d’équipement avec séquençage coordonné

Verrouillages de sécurité automatiques empêchant le fonctionnement de l'équipement lorsque les conditions ne correspondent pas aux paramètres de sécurité

Enregistrement des données et rapports sur les performances

Dossiers de production complets documentant chaque lot de béton, les ingrédients, les temps de mélange et les paramètres de qualité

Analyse des données historiques identifiant les tendances de production, les performances des équipements et les mesures d'efficacité

Génération de reçus officiels pour la documentation client et l'assurance qualité

Alertes de maintenance prédictives basées sur les heures de fonctionnement des équipements et les tendances de performances

Accessibilité à distance et dépannage

Capacité de surveillance à distance permettant aux opérateurs et au personnel d'assistance technique d'observer le fonctionnement de l'usine à partir d'appareils mobiles ou d'emplacements externes

Transmission des données de diagnostic facilitant un dépannage rapide avec les équipes d'assistance du fabricant

Mises à jour logicielles en direct mettant en œuvre des améliorations du système et des fonctionnalités

Temps d'arrêt réduits grâce à une identification et une résolution accélérées des problèmes

Optimisation énergétique

Des systèmes intelligents de gestion de l’énergie surveillent en permanence la consommation d’énergie dans tous les composants de l’usine

Ajustements automatisés de la vitesse du moteur réduisant la consommation d'énergie inutile pendant les opérations à charge partielle

Alertes de maintenance programmées empêchant l'inefficacité de l'équipement due à l'usure des composants ou à la dégradation du système

Rapports sur l'efficacité énergétique soutenant les initiatives de réduction des coûts opérationnels

Intégration de la sécurité

Protocoles de sécurité automatisés limitant l'implication humaine directe dans les opérations dangereuses

Mécanismes d'arrêt d'urgence fonctionnant indépendamment des systèmes de commande primaires

Détection de proximité du personnel empêchant le fonctionnement des équipements dans les zones occupées

Documentation de conformité à l'appui des certifications de sécurité sur le lieu de travail

Le choix entre les configurations de centrales à béton continues mobiles et stationnaires a un impact significatif sur la flexibilité du projet, les coûts opérationnels et les capacités de production. Cette comparaison examine les facteurs de décision critiques dans plusieurs dimensions opérationnelles.

Temps d'installation et préparation du site :

Les centrales à béton stationnaires nécessitent généralement 2 à 4 semaines pour une installation complète comprenant la préparation du site, la construction des fondations, l'assemblage de l'équipement et l'intégration du système. L'encombrement plus important de l'installation et les systèmes de composants interconnectés nécessitent une coordination minutieuse et des procédures de mise en service étendues. Cependant, l'installation permanente offre une stabilité et une fiabilité opérationnelle supérieures pour les projets de longue durée.

Mobilité et flexibilité opérationnelle :

Les usines mobiles excellent lorsque les exigences du projet nécessitent un déplacement du site, que ce soit en raison de plusieurs sites de construction ou d'un statut de projet temporaire. La conception intégrée réduit le temps de démontage à 2-3 jours, permettant des transitions rapides entre les chantiers. Cette flexibilité prend en charge les opérations de production sous contrat au service de plusieurs clients répartis sur des sites géographiquement dispersés.

Les usines stationnaires restent fixes sur des sites uniques, offrant des avantages stratégiques pour une production centralisée soutenant de grands projets d'infrastructure, des installations de préfabrication ou des contrats d'approvisionnement à long terme. Une fois établis, les systèmes stationnaires assurent une production constante sans interruption de déménagement.

Les centrales à béton mobiles offrent généralement des capacités comprises entre 20 et 60 m³/heure, optimisées pour les installations temporaires et les projets nécessitant des volumes de béton modérés à importants. Bien que très efficaces, les unités mobiles sacrifient la capacité brute au profit de la portabilité.

Les systèmes stationnaires acceptent des capacités de production de 30 à plus de 200 m³/heure, permettant des opérations de production à haut volume prenant en charge les principales infrastructures et la fabrication de préfabriqués. La plus grande capacité permet de gérer plusieurs projets simultanés à partir d’installations uniques.

| Facteur opérationnel | Plantes mobiles | Plantes stationnaires |

| Temps d'installation | 3-5 jours | 2-4 semaines |

| Espace de configuration requis | Minime (surface plane) | Important (fondation/services publics) |

| Exigences de la fondation | Aucun/minime | Important (dalles de béton) |

| Gamme de capacité de production | 20-60 m³/h | 30-200+ m³/heure |

| Temps de déménagement | 2-3 jours | Non déplaçable |

| Flexibilité pour plusieurs sites | Excellent | Limité |

| Économie du projet à long terme | Coût plus élevé/m³ | Coût réduit/m³ |

| Cohérence de la qualité | Haut | Haut |

| Accès à la maintenance | Bien | Excellent |

| Investissement en capital | Initiale inférieure | Initiale plus élevée |

| Durée de vie opérationnelle | 8-12 ans | 15-20 + ans |

Spécifications des matériaux des composants d’usure :

Matériau moulé Ni-Hard : dureté supérieure résistant à l'abrasion des agrégats pendant des périodes de service prolongées ; offre une longévité 2 à 3 fois supérieure à celle de l'acier standard

Spécifications d'épaisseur : plaques de base de 25 à 30 mm avec plaques latérales de 15 à 20 mm permettant une action de mélange agressive

Indicateurs de remplacement : systèmes de codage couleur ou de mesure suivant la progression de l'usure, alertant les opérateurs lorsqu'un remplacement devient nécessaire

Revêtements de trémie d'agrégats

Construction en acier trempé : résiste aux chocs et à l'abrasion dus à la décharge continue d'agrégats

Fréquence de remplacement : généralement 18 à 24 mois selon le type de matériau et l'intensité de la production

Bandes transporteuses et poulies

Matériaux de qualité industrielle : construit à partir de caoutchouc renforcé avec des câbles en acier intégrés garantissant la durabilité et la capacité de charge

Surveillance de la tension : systèmes de réglage automatique maintenant une tension optimale de la courroie tout au long des périodes opérationnelles

Composants de silos à ciment

Revêtements résistants à la corrosion : protègent les surfaces métalliques de l'humidité et de la détérioration chimique.

Connexions scellées : empêchent la pénétration d'humidité qui pourrait compromettre la qualité du ciment

L'achat d'équipements auprès de fabricants mettant l'accent sur la sélection de composants résistants à l'usure réduit les coûts d'exploitation à long terme grâce à une durée de vie prolongée des composants et à une réduction des interventions de maintenance.

Spécifications du système de pesée :

Norme de tolérance : ± 2 % dans toutes les catégories globales

Technologie de cellule de pesée : plusieurs cellules de pesée sous chaque trémie offrant une mesure redondante et une détection de défaillance du capteur

Protocole d'étalonnage : étalonnage mensuel par rapport à des normes certifiées garantissant une précision durable

Ajustement en temps réel : positionnement automatique de la porte basé sur les poids réels et cibles au cours des cycles de mesure

Précision de pesage du ciment

Norme de tolérance : ±1 % garantissant un dosage précis du ciment

Cellules de pesée spécialisées : capteurs haute sensibilité adaptés à la densité inférieure du ciment par rapport aux granulats

Prise en compte de la poussière : compensation du système tenant compte du dépôt de poussière pendant les cycles de mesure

Dosage de l'eau

Technologie de débitmètre : mesure précise de l'ajout d'eau pour atteindre les ratios eau-ciment cibles

Compensation de température : ajustement automatique des effets de la température sur la densité de l'eau

Le maintien de ces tolérances de précision nécessite une maintenance régulière, notamment l'étalonnage des cellules de pesée, la vérification du logiciel et le nettoyage des capteurs. L'accumulation de poussière sur les surfaces de détection des cellules de pesée introduit des erreurs de mesure ; L'inspection et le nettoyage hebdomadaires des zones des capteurs empêchent la dérive de la précision.

La sélection de la centrale à béton continue optimale nécessite une évaluation systématique dans les dimensions techniques, opérationnelles, financières et de support. Ce cadre guide les ingénieurs et les équipes d’approvisionnement à travers une évaluation complète :

Analyse des exigences de production

Calculer la consommation quotidienne de béton en tenant compte du calendrier du projet, de la méthodologie de construction et des périodes de pointe

Déterminer la capacité requise de l'usine en intégrant une marge opérationnelle de 10 à 15 %

Le calendrier du projet influence la configuration des équipements : les projets à court terme favorisent les solutions mobiles, les opérations à long terme justifient les investissements stationnaires

Évaluer le potentiel d'expansion future et déterminer si la sélection d'équipement actuelle s'adapte à la croissance prévue.

Validation des spécifications techniques

Confirmer que la sélection du type de malaxeur correspond aux exigences du type de béton (le mélange prêt nécessite une efficacité à double arbre ; un travail spécialisé peut justifier une précision planétaire)

Vérifier que la capacité de stockage du ciment correspond aux taux de consommation et à la logistique d'approvisionnement

Le système de dosage de granulats Valide s'adapte à toutes les conceptions de mélange de béton requises

Évaluer les exigences d’intégration de l’automatisation et la complexité du système de contrôle

Fiabilité et assurance qualité

Examiner les certifications qualité des fabricants (normes ISO, conformité CE)

Évaluez la durabilité de l’équipement à travers les conditions de garantie et la durée de vie opérationnelle prévue

Évaluer la qualité des pièces d’usure et la fréquence de remplacement des composants

Tenez compte de la réputation du fabricant, des références du secteur et des taux de satisfaction des clients

Considérations relatives à l'installation et au fonctionnement

Évaluer les besoins en espace du site, les spécifications des fondations et les connexions aux services publics

Évaluer les impacts du calendrier d'installation sur la planification du projet

Tenir compte de l’accessibilité des équipements pour la maintenance et le remplacement des composants

Examiner les exigences de formation des opérateurs et la documentation de support

Analyse financière

Comparez le coût total de possession, y compris l'investissement en capital, l'installation, les dépenses opérationnelles, la maintenance et les pièces d'usure.

Calculer le coût par mètre cube de béton produit

Modèle de période de récupération et de retour sur investissement

Envisagez les options de financement et les alternatives de location d’équipement

Évaluation du fabricant et du support

Vérifier la disponibilité des pièces de rechange et les délais de livraison standard

Confirmer l'accessibilité du support technique, les temps de réponse et la qualité du service

Évaluer l’exhaustivité du programme de formation et la qualité de la documentation

Examinez la couverture de garantie et les contrats de service étendus en option

Évaluer la proximité du réseau de service après-vente et les capacités de support

La sélection des équipements doit s'étendre au-delà des spécifications techniques pour englober un support après-vente complet garantissant des performances optimales de l'équipement tout au long de sa durée de vie opérationnelle. Les fabricants établis donnent la priorité au support client comme fonction principale de leur activité.

Les principaux fabricants, notamment ASTEC Industries, Stephens Manufacturing, Vince Hagan Company, MEKA Global et Semix Global, se distinguent par des réseaux de services complets, la disponibilité des pièces de rechange et l'expertise technique. Ces organisations gèrent des opérations de service mondiales avec des centres de support régionaux permettant une réponse rapide aux problèmes d'équipement et aux exigences de maintenance.

Composants du service après-vente :

Configuration d'usine clé en main, y compris le positionnement de l'équipement, les connexions aux services publics et l'étalonnage du système

Formation des opérateurs sur site garantissant la maîtrise du personnel avec les protocoles d'exploitation et de maintenance de l'usine

Tests complets du système validant la fonctionnalité de l’équipement avant le lancement de la production

Support technique continu

Lignes d'assistance technique 24h/24 et 7j/7 reliant les opérateurs à des techniciens expérimentés pour une résolution rapide des problèmes

Capacités de diagnostic à distance permettant aux fabricants d'identifier les problèmes sans visites sur site

Bases de connaissances en ligne et ressources de documentation permettant à l'opérateur de procéder lui-même au dépannage

Gestion des pièces de rechange

Vaste inventaire de pièces de rechange garantissant une disponibilité rapide des composants de remplacement

Options de livraison de nuit ou le lendemain pour les composants critiques minimisant les temps d'arrêt de production

Certification de pièces d'origine garantissant compatibilité et performances

Services de maintenance planifiés

Programmes de maintenance préventive programmés prolongeant la durée de vie opérationnelle des équipements

Services experts de lubrification et d’étalonnage optimisant l’efficacité des équipements

Surveillance des composants d’usure et recommandations proactives de remplacement

Contrats de service étendus

Forfaits de maintenance complets couvrant la main d’œuvre, les pièces et l’entretien de routine

Des accords basés sur la performance garantissant des pourcentages de disponibilité et des temps de réponse rapides

Extensions du programme de formation pour tenir les opérateurs au courant des mises à niveau des équipements et des changements de procédures

Pour des ressources techniques supplémentaires et des informations sur les pièces d'usure et les composants de maintenance, des fournisseurs professionnels commehttps://www.htwearparts.com/fournir des catalogues de produits complets et des services de support technique.

Les programmes de maintenance réguliers ont un impact direct sur la longévité des équipements et leur fiabilité opérationnelle. Les organisations doivent mettre en œuvre des protocoles de maintenance systématiques répondant aux exigences de service quotidiennes, hebdomadaires, mensuelles et à long terme.

Inspection visuelle des composants structurels pour déceler usure, fissures ou dommages

Vérification des dispositifs de sécurité garantissant le bon fonctionnement des arrêts d'urgence et des protections

Inspection des courroies et des chaînes pour vérifier la tension, l'usure et le bon alignement

Tâches de maintenance hebdomadaires

Contrôles de niveau de fluides pour systèmes hydrauliques et circuits de refroidissement

Vérification des fixations garantissant que tous les boulons et écrous restent sécurisés

Inspection du système électrique, vérification de la corrosion et des connexions desserrées

Tâches de maintenance mensuelles

Évaluation détaillée des composants d'usure identifiant les composants nécessitant un remplacement

Lubrification des roulements selon les spécifications du fabricant

Examen de l’intégrité structurelle détectant les dommages causés par la rouille ou les contraintes

Planification de la maintenance à long terme

Révisions majeures de l'équipement tous les 1 à 2 ans impliquant un démontage complet et une inspection des composants

Journal de maintenance détaillé retraçant toutes les activités de service et identifiant les problèmes récurrents

Gestion des stocks de pièces de rechange garantissant que les composants critiques restent facilement disponibles

Même si l'investissement initial en capital retient l'attention, une analyse coûts-avantages complète doit prendre en compte le coût total de possession tout au long de la durée de vie opérationnelle de l'équipement.

Investissement en capital : achat et livraison d’équipement

Mini/Portable : 50 000 $ à 150 000 $

Mobile : 150 000 $ à 400 000 $

Papeterie : 300 000 $ à 1 000 000 $+

Coûts d'installation : Fondation, services publics, mise en service

Mobile : 10 000 $ à 30 000 $

Papeterie : 50 000 $ à 200 000 $+

Dépenses de fonctionnement annuelles :

Carburant/électricité : 15 000 $ à 50 000 $ par an

Entretien et service : 10 000 $ à 30 000 $ par an

Main-d'œuvre de l'opérateur : 60 000 $ à 150 000 $ par an

Pièces d'usure et remplacements : 5 000 $ à 20 000 $ par an

Justification financière :

La sélection de la centrale à béton continue optimale nécessite une évaluation systématique des exigences de production, des spécifications techniques, de la flexibilité opérationnelle, du soutien du fabricant et des considérations financières. Les usines mobiles offrent flexibilité et déploiement rapide, s'avérant rentables pour les projets temporaires et les opérations sur plusieurs sites. Les usines stationnaires offrent une capacité de production et une efficacité opérationnelle supérieures, justifiant leur sélection pour des projets à grande échelle et de longue durée.

Quel que soit le choix de configuration, donnez la priorité aux fabricants démontrant leur engagement envers la qualité, un support après-vente complet et une expertise technique. Les investissements dans des équipements dotés de composants d'usure de qualité supérieure, de systèmes de pesage précis et d'automatisation avancée offrent une valeur durable grâce à une durée de vie opérationnelle prolongée, des coûts de maintenance réduits et une qualité de béton supérieure.

Pour des consultations techniques détaillées et des recommandations d'équipements personnalisés adaptées aux exigences spécifiques de votre projet, les fabricants d'équipements professionnels fournissent des conseils d'experts pour soutenir les décisions d'achat optimales. La consultation de représentants technico-commerciaux expérimentés garantit que les spécifications des équipements correspondent précisément à vos besoins opérationnels tout en maximisant le retour sur investissement à long terme.