Les plaques de mâchoires durables sont vitales pour l'efficacité des concasseurs industriels. Lorsque les plaques de mâchoire s'usent rapidement, les performances du concasseur chutent, entraînant des coûts opérationnels plus élevés. Par exemple, la durée de vie d'une plaque de mâchoire fixe peut diminuer de 150 jours à 63 jours, réduisant le traitement du minerai de 750 000 tonnes à 420 000 tonnes. Cela peut entraîner une perte économique annuelle de 160 000 yuans en raison de l'augmentation des coûts de remplacement et des temps d'arrêt.

Les techniques de coulée optimisées jouent un rôle crucial dans la surmonter ces défis. En améliorant la résistance à l'usure, ils réduisent la fréquence des remplacements et améliorent l'efficacité du concassage. Ces avancées permettent non seulement d'économiser de l'énergie, mais aussi de réduire considérablement les coûts à long terme. Vous pouvez voir comment investir dans la plaque de mâchoire de haute qualité profite aux avantages des concasseurs et stimule la productivité globale.

L'acier à manganèse élevé se distingue comme un matériau supérieur pour les plaques de mâchoire de broyeur en raison de ses propriétés uniques. Cet acier, souvent appelé Hadfield Steel, contient 11% à 14% de manganèse et 1,1% à 1,4% de carbone. Ces éléments contribuent à sa force et à sa durabilité exceptionnelles.

L'une de ses caractéristiques les plus remarquables est sa capacité durable. Lorsqu'il est soumis à un impact, la surface de l'acier durcit considérablement, atteignant une dureté maximale de 550 BHN (nombre de dureté de Brinell). Cette propriété garantit que la plaque de mâchoire devient plus difficile avec une utilisation, ce qui le rend idéal pour les applications lourdes. De plus, l'acier élevé du manganèse présente une excellente résistance à l'impact, ce qui lui permet de résister aux forces de concassage constantes sans fracturation.

La résistance à l'usure du matériau est un autre avantage essentiel. Des études montrent que l'acier à manganèse élevé peut durer jusqu'à dix fois plus longtemps que l'acier doux dans des conditions d'impact similaires. Sa limite d'élasticité d'environ 66 000 psi et une résistance à la traction ultime d'environ 107 000 psi mettent en évidence sa robustesse.

| Propriété | Description |

|---|---|

| Capacité de durcissement | Développe une surface durcie sous impact, augmentant la résistance et la durabilité. |

| Résistance à l'impact | Supporte un impact constant, ce qui le rend adapté aux concasseurs. |

| Se résistance à l'usure | Dure significativement plus longtemps que l'acier doux dans des environnements à fort impact. |

| Limite d'élasticité | Environ 66 000 psi. |

| Résistance à la traction ultime | Environ 107 000 psi. |

| Dureté de surface | Peut atteindre jusqu'à 550 BHN sous impact. |

L'utilisation de plaques de mâchoire de broyeur à haut manganèse offre plusieurs avantages qui ont un impact direct sur l'efficacité et la longévité de votre concasseur.

Durabilité améliorée: La propriété durcissant le travail garantit que la plaque de mâchoire devient plus difficile et plus résistante à l'usure au fil du temps.

Entretien réduit: Les concasseurs équipés de plaques de mâchoire en acier à haut manganèse nécessitent des remplacements moins fréquents, ce qui vous permet d'économiser du temps et de l'argent.

Amélioration des performances: La capacité du matériau à supporter un stress et un impact élevés assure des performances de concassage cohérentes, même dans des conditions exigeantes.

Des temps d'arrêt minimisés: Avec des plaques de mâchoire plus durables, vous pouvez maintenir des opérations ininterrompues, conduisant à une productivité plus élevée.

Les utilisateurs ont signalé des améliorations significatives de l'efficacité opérationnelle après le passage à un acier élevé de manganèse. Par exemple:

- La fréquence de maintenance a diminué, entraînant des opérations plus lisses.

- Les heures de fonctionnement ont augmenté, réduisant les temps d'arrêt et garantissant une production cohérente.

Alors que l'acier à manganèse élevé reste l'étalon-or pour les plaques de mâchoire de concasseur, les matériaux alternatifs attirent l'attention pour des applications spécifiques.

Acier martensitique: Connu pour sa résistance élevée et sa résistance à l'usure modérée, l'acier martensitique convient aux applications nécessitant un équilibre entre la ténacité et la dureté.

En acier EN31: Ce matériau offre une plus grande résistance par rapport à l'acier martensitique, ce qui en fait une option viable pour les plaques de mâchoire swing.

E Verre / Composite époxy: La recherche met en évidence le potentiel de ce matériau composite comme une alternative légère et durable à l'acier au manganèse.

| Titre d'étude | Se concentrer | Résultats |

|---|---|---|

| Sélection des matériaux pour la mâchoire de broyeur dans un équipement de broyeur à mâchoire | Comparaison des matériaux composites avec l'acier au manganèse | E Verre / Le composite époxy est prometteur en remplacement de l'acier au manganèse. |

| Conception et analyse des plaques de mâchoire swing de mâchoire Crusher | Comparaison de l'acier martensitique et de l'acier EN31 | L'acier EN31 montre une plus grande résistance pour les plaques de mâchoire swing. |

| Une revue sur l'étude des plaques de mâchoire de Jaw Crusher | Analyse cinématique et dynamique des plaques de mâchoire swing | Identifie les zones pour une amélioration supplémentaire de la conception de la mâchoire. |

Lors de la sélection d'un matériau alternatif, considérez les exigences spécifiques de votre usine de concassage. Les experts en consultation et le choix des produits auprès des fabricants réputés peuvent vous aider à prendre une décision éclairée.

Le processus de coulée joue un rôle essentiel dans la détermination de la durabilité et des performances de la plaque de mâchoire d'un concasseur. En optimisant chaque étape du processus, vous pouvez sûr que les plaques de mâchoire répondent aux normes les plus élevées de qualité et de résistance à l'usure.

La fusion et la préparation des alliages forment le fondement du processus de coulée. Au cours de cette étape, les matières premières sont fondues et combinées pour créer la composition en alliage souhaitée. Pour les plaques de mâchoire, l'acier à manganèse élevé est souvent le choix préféré en raison de sa résistance exceptionnelle et de sa résistance à l'usure.

Pour obtenir des résultats optimaux, vous devez contrôler soigneusement la température et la composition de la fusion. Des techniques comme la calorimétrie de balayage différentiel (DSC) et l'analyse thermogravimétrique (TGA) aident à surveiller les propriétés thermiques de l'alliage. Ces méthodes garantissent que l'alliage reste stable et exempt d'impuretés pendant le processus de fusion.

| Technique | Description |

|---|---|

| Calorimétrie de balayage différentiel (DSC) | Mesure le flux de chaleur pour déterminer la stabilité thermique et la capacité thermique spécifique. |

| Analyse thermogravimétrique (TGA) | Trace les changements de masse dans l'alliage pour étudier les réactions à des températures élevées. |

| Analyse mécanique thermique (TMA) | Analyse les modifications dimensionnelles pour calculer les coefficients de dilatation thermique. |

Les rapports de l'industrie mettent en évidence l'efficacité des techniques de fusion avancées. Par exemple, la technologie de détection sans fil améliore la qualité de la coulée en surveillant les propriétés de l'alliage en temps réel. Cette approche réduit les défauts et améliore la durabilité globale de la plaque de mâchoire.

| Aspect | Description |

|---|---|

| Technique de coulée | La coulée de sable combinée à la fabrication additive permet des géométries complexes. |

| Méthode d'amélioration | Les moniteurs de détection sans fil et améliorent la qualité de la coulée. |

| Résultat | Qualité améliorée du produit et moins de défauts. |

Le moule DES ING et le stade de fabrication de motifs détermine la forme et les dimensions de la plaque de mâchoire. Un moule bien conçu garantit que le processus de moulage produit des plaques de mâchoire avec des dimensions précises et des défauts minimaux.

Vous pouvez utiliser la coulée de sable, qui est une méthode populaire pour créer des moules. Cette technique implique d'emballer le sable autour d'un motif pour former la cavité du moule. La fabrication additive, comme l'impression 3D, a révolutionné ce processus en permettant la création de géométries complexes avec une grande précision.

Les modèles doivent être soigneusement fabriqués pour tenir compte du retrait pendant la solidification. En utilisant des outils de simulation avancés, vous pouvez prédire et prévenir les problèmes communs comme la microporosité et la déformation. Des rapports tels que «le développement de nouvelles règles de distance d'alimentation» soulignent l'importance de la simulation dans l'amélioration de la conception de moisissures.

| Titre de rapport | Année | Se concentrer |

|---|---|---|

| Développement d'une méthodologie pour prédire et prévenir les fuites | 2001 | Aborde la microporosité dans les pièces moulées en acier. |

| Développement de nouvelles règles de distance d'alimentation | 2004 | Utilise la simulation de coulée pour améliorer les stratégies d'alimentation. |

La coulée et la solidification sont les dernières étapes du processus de coulée. Ces étapes déterminent la structure interne et les propriétés mécaniques de la plaque de mâchoire.

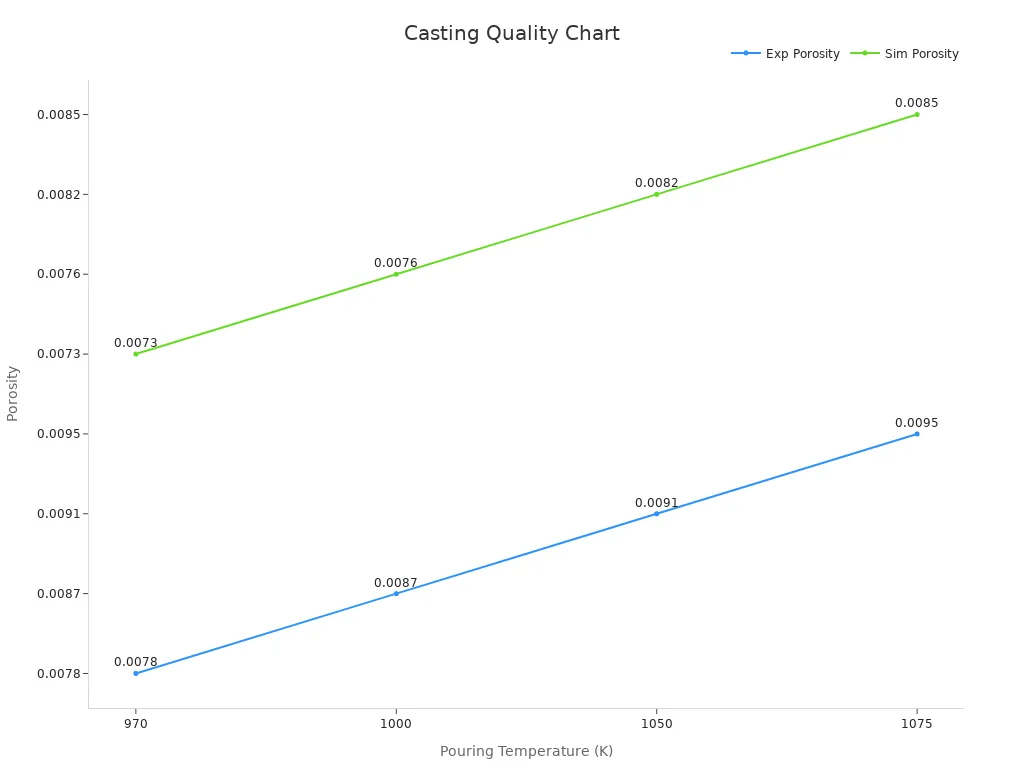

Pour minimiser les défauts, vous devez contrôler soigneusement la température et la vitesse de versement. Les données expérimentales montrent que le maintien d'une vitesse de coulée d'environ 500 mm / s entraîne des pièces moulées de haute qualité avec une porosité minimale.

| Température de versement (k) | Porosité expérimentale | Porosité de simulation |

|---|---|---|

| 970 | 0.0078 | 0.0073 |

| 1000 | 0.0087 | 0.0076 |

| 1050 | 0.0091 | 0.0082 |

| 1075 | 0.0095 | 0.0085 |

Le suivi de la température et l'analyse du contenu du carbone sont essentiels pour assurer une solidification cohérente. Ces mesures vous aident à surveiller le processus de refroidissement et à prédire les propriétés finales de l'alliage.

| Métrique | Importance |

|---|---|

| Suivi de la température | Assure une solidification cohérente et empêche les défauts. |

| Teneur en carbone | Prédit la formation de graphite et les propriétés globales de l'alliage. |

| Équivalence en carbone | Évalue l'impact des additifs sur les caractéristiques de l'alliage. |

| Niveaux de silicium | Les influences font fondre la fluidité et réduit l'érosion des matériaux en céramique. |

En optimisant des techniques de versement et de solidification, vous pouvez produire des plaques de mâchoire avec une résistance à l'usure supérieure et une intégrité structurelle.

Le traitement thermique est essentiel pour améliorer la durabilité et les performances des plaques de mâchoire de broyeur. En optimisant des processus tels que la trempe, la température et le soulagement du stress, vous pouvez améliorer considérablement la résistance à l'usure et l'intégrité structurelle de ces composants critiques.

La trempe et la trempe sont des étapes vitales du traitement thermique. La trempe implique un refroidissement rapide de la plaque de mâchoire après l'avoir chauffée à une température spécifique. Ce processus augmente la dureté et la résistance à l'usure. La trempe suit la trempe et implique de réchauffer l'assiette à une température plus basse. Cette étape réduit la fragilité tout en maintenant la force.

Pour optimiser ces processus, les industries s'appuient sur la modélisation informatique et les simulations thermiques. Ces outils vous aident à obtenir un contrôle précis sur le transfert de chaleur et les propriétés mécaniques. Par exemple:

| Type de preuve | Description |

|---|---|

| Processus de traitement thermique | La modélisation informatique et la simulation optimisent les techniques de l'extinction et de la trempe. |

| Modèles thermiques | Les modèles thermiques précis garantissent les propriétés mécaniques souhaitées. |

| Utilisation des données | Les données de simulation dépassent les données de test physiques, améliorant l'efficacité du processus. |

En utilisant ces techniques avancées, vous pouvez vous assurer que la plaque de mâchoire atteint l'équilibre parfait entre la dureté et la ténacité.

Le soulagement du stress est un autre processus de traitement thermique critique. Il s'agit de chauffer la plaque de mâchoire à une température modérée, puis de la refroidir lentement. Ce processus supprime les contraintes résiduelles qui se développent lors de la coulée et de l'usinage. L'élimination de ces contraintes empêche la fissuration et la distorsion pendant le fonctionnement.

Le soulagement du stress améliore également l'intégrité structurelle de la plaque. Avec moins de contraintes internes, la plaque de mâchoire peut résister à de lourdes charges et impacts sans défaillance. Cette étape est particulièrement importante pour les concasseurs opérant dans des environnements exigeants.

La microstructure de la plaque de mâchoire joue un rôle important dans sa résistance à l'usure. Les processus de traitement thermique comme la nitrade sur le gaz peuvent affiner la microstructure, conduisant à une amélioration des performances. Des études montrent que les échantillons nitridés éprouvent moins de perte de poids que ceux non traités. En plus:

La microdureté de surface maximale se produit dans les échantillons nitridés pendant 24 heures, indiquant une résistance à l'usure supérieure.

L'analyse des débris d'usure révèle la présence de nitrures de fer, ce qui améliore la durabilité de la couche de diffusion.

| Description des preuves | Résultats |

|---|---|

| Observations SEM des surfaces usées | La délamination indique une faible adhésion due à la porosité et à une faible ductilité. |

| Mécanismes d'usure sous charge | L'adhésion et l'abrasion dominent à de faibles charges; L'oxydation se produit à des charges élevées. |

| Composition de débris à porter | Les nitrures de fer contribuent à la résistance à l'usure. |

En affinant la microstructure, vous pouvez prolonger la durée de vie de la plaque de mâchoire et réduire les coûts d'entretien. Ces améliorations garantissent que votre broyeur fonctionne efficacement, même dans des conditions extrêmes.

Les technologies de coulée modernes ont révolutionné la production de plaques de mâchoire pour les concasseurs. Des techniques comme la coulée de sable combinée à la fabrication additive vous permettent de créer des géométries complexes avec précision. Ces progrès garantissent que la plaque de mâchoire s'intègre parfaitement dans le broyeur, réduisant l'usure et améliorant l'efficacité.

L'automatisation joue un rôle clé dans l'amélioration des processus de casting. Les systèmes AI et IoT surveillent les paramètres de production en temps réel, permettant la maintenance prédictive et l'optimisation des processus. Par exemple, les capteurs suivent la température et la composition lors de la fusion, garantissant que le métal fondu répond aux spécifications. Cela réduit les défauts et améliore la qualité globale de la plaque de mâchoire.

Une autre innovation est l'utilisation d'outils de simulation pour prédire les résultats de la distribution. Ces outils vous aident à identifier les problèmes potentiels comme le retrait ou la porosité avant le début de la production. En résolvant ces problèmes tôt, vous pouvez produire des plaques de mâchoire avec une durabilité et des performances supérieures.

Le contrôle de la qualité garantit que chaque plaque de mâchoire répond aux normes élevées de durabilité et de résistance à l'usure. Des techniques avancées comme la spectroscopie et l'analyse de l'inclusion vérifient la composition du métal pendant la fusion. Les critères dimensionnels sont vérifiés en utilisant des appareils de jaugeage modernes comme les machines de mesure des coordonnées (CMM).

Les systèmes de surveillance continus appliquent des tests statistiques aux données de production, créant des boucles de rétroaction qui signalent les problèmes. Cette approche empêche les défauts généralisés et assure une qualité cohérente. Les principaux indicateurs de performance (KPI) suivent les taux de défaut et l'efficacité, vous aidant à fixer des objectifs réalistes pour l'amélioration.

| Type de mesure | Description |

|---|---|

| Critères dimensionnels | Les motifs sont mesurés pour des caractéristiques dimensionnelles utilisant des appareils de jaugeage modernes comme CMM. |

| Condition de surface | Inspection de la surface du motif de cire pour les imperfections pour éviter les défauts de la coulée finale. |

| Test d'intégrité de la coque | Tests visuels et non destructeurs pour détecter les défauts dans la coque en céramique. |

| Contrôle de la qualité des métaux | L'analyse de spectroscopie et d'inclusion garantit que le métal fondu répond aux spécifications requises. |

| Inspection post-casting | Les tests dimensionnels et de surface, ainsi que les tests mécaniques, vérifient la qualité du produit final. |

| Techniques d'automatisation avancées | Utilisation de l'IA et de l'IoT pour l'optimisation prédictive de la maintenance et de l'optimisation des processus pour améliorer le contrôle de la qualité. |

Les contrôles réguliers des dimensions critiques aident à surveiller la dérive potentielle en raison de l'usure des motifs. Les propriétés mécaniques comme la dureté, la résistance à la traction et la ductilité sont essentielles pour évaluer la qualité de la coulée. Ces vérifications garantissent que la plaque de mâchoire peut résister à la contrainte et à l'usure pendant les opérations du concasseur.

Les défauts de coulée peuvent compromettre les performances des plaques de mâchoire. Des problèmes tels que la porosité, le retrait et la déformation surviennent souvent pendant la production. Vous pouvez résoudre ces problèmes en optimisant la température et la vitesse de versement. Les données expérimentales montrent que le maintien d'une vitesse de coulée d'environ 500 mm / s minimise la porosité.

L'analyse des données en temps réel permet d'ajuster les ajustements proches des paramètres de production, empêchant les défauts avant qu'ils ne se produisent. Les systèmes de surveillance continue des problèmes de signalement des problèmes à mesure qu'ils surviennent, garantissant une qualité cohérente. Les taux de défaut d'analyse comparative contre les KPI vous aident à identifier les domaines à améliorer.

Défauts et solutions courantes:

Porosité: La température de versement contrôlée réduit les poches d'air.

Rétrécissement: Les outils de simulation prédisent et empêchent le retrait pendant la solidification.

Gauchissement: Les traitements thermiques liés au stress améliorent l'intégrité structurelle.

En abordant ces défauts, vous pouvez produire des plaques de mâchoire qui durent plus longtemps et fonctionnent mieux dans les concasseurs. Ces améliorations réduisent les coûts d'arrêt et de maintenance, ce qui augmente l'efficacité globale.

La sélection des bons matériaux, le raffinage des processus de coulée et l'application de traitements thermiques précis sont essentiels pour produire des plaques de mâchoire durables. Ces étapes garantissent que votre broyeur fonctionne efficacement, réduisant l'usure et prolongeant la durée de vie des pièces critiques. Par exemple, l'adoption de techniques avancées de moulage comme des pièces moulées modulaires résistantes à l'usure a réduit le temps de maintenance de 50% dans les systèmes de convoyeurs, démontrant le potentiel d'améliorations opérationnelles significatives.

Les méthodes de coulée innovantes traitent également des limites des approches traditionnelles, répondant à la demande croissante de précision et de fiabilité dans des conditions extrêmes. En investissant dans ces progrès, vous pouvez minimiser les temps d'arrêt, améliorer les performances du concasseur et obtenir des pièces d'usure durables. Une évaluation complète des coûts et des avantages sociaux, notamment une durée de vie prolongée et des dépenses opérationnelles réduites, soutient en outre la transition vers les technologies de coulée modernes.

Embrassez ces innovations pour améliorer l'efficacité de votre concasseur et assurez-vous que vos plaques de mâchoire offrent une durabilité inégalée.

L'acier à manganèse élevé offre une durabilité exceptionnelle en raison de sa capacité durable. La surface durcit sous impact, augmentant la résistance à l'usure. Ce matériau résiste également à de lourdes charges et impacts, ce qui le rend parfait pour les concasseurs dans des environnements exigeants.

Le traitement thermique améliore la structure de la plaque de mâchoire en augmentant la dureté et en réduisant la fragilité. Des processus comme l'extinction et la trempe affinement la microstructure, l'amélioration de la résistance à l'usure et l'extension de la durée de vie des pièces d'usure du broyeur à mâchoire.

Les défauts courants comprennent la porosité, le retrait et la déformation. Ces problèmes surviennent pendant le processus de casting. L'optimisation de la température et de la vitesse de versement, ainsi que des traitements thermiques liés au stress, aide à prévenir ces problèmes et assure des plaques de mâchoire de haute qualité.

Oui, des matériaux comme l'acier martensitique et l'acier EN31 offrent des avantages spécifiques. L'acier martensitique équilibre la ténacité et la dureté, tandis que EN31 offre une résistance plus élevée. Cependant, l'acier à manganèse élevé reste le choix préféré pour la plupart des concasseurs en raison de sa résistance à l'usure supérieure.

Les technologies de coulée modernes, telles que les outils de fabrication et de simulation additifs, améliorent la précision et réduisent les défauts. Ces innovations garantissent que la structure de la plaque de mâchoire s'intègre parfaitement dans le broyeur, améliorant l'efficacité et la durabilité.