Le bol et le manteau dans un concasseur à cône fonctionnent ensemble pour décomposer les matériaux en petits morceaux. Le manteau tourne dans le bol stationnaire, créant une pression pour écraser le matériau par des forces de compression et de cisaillement. Ce mécanisme gère efficacement les charges lourdes et produit des tailles de matériaux cohérentes. Par exemple, certains concasseurs à cônes peuvent traiter jusqu'à 3 200 tonnes par heure, selon le bol et la taille du manteau. Les conceptions modernes améliorent également l'efficacité énergétique jusqu'à 30% et prolongent la durée de vie de l'usure, ce qui réduit les coûts opérationnels. Ces composants sont essentiels pour un écrasement fiable et efficace des matériaux.

Le bol dans un concasseur à cône est un composant stationnaire qui joue un rôle essentiel dans le processus de concassage. Il forme la coquille extérieure de la chambre d'écrasement et fonctionne en tandem avec le manteau pour décomposer les matériaux. L'assemblage du bol prend en charge une structure concave, qui aide à guider le matériau dans la zone de concassage. Le matériau est nourri au haut du bol, assurant une pièce cohérente et un écrasement efficace.

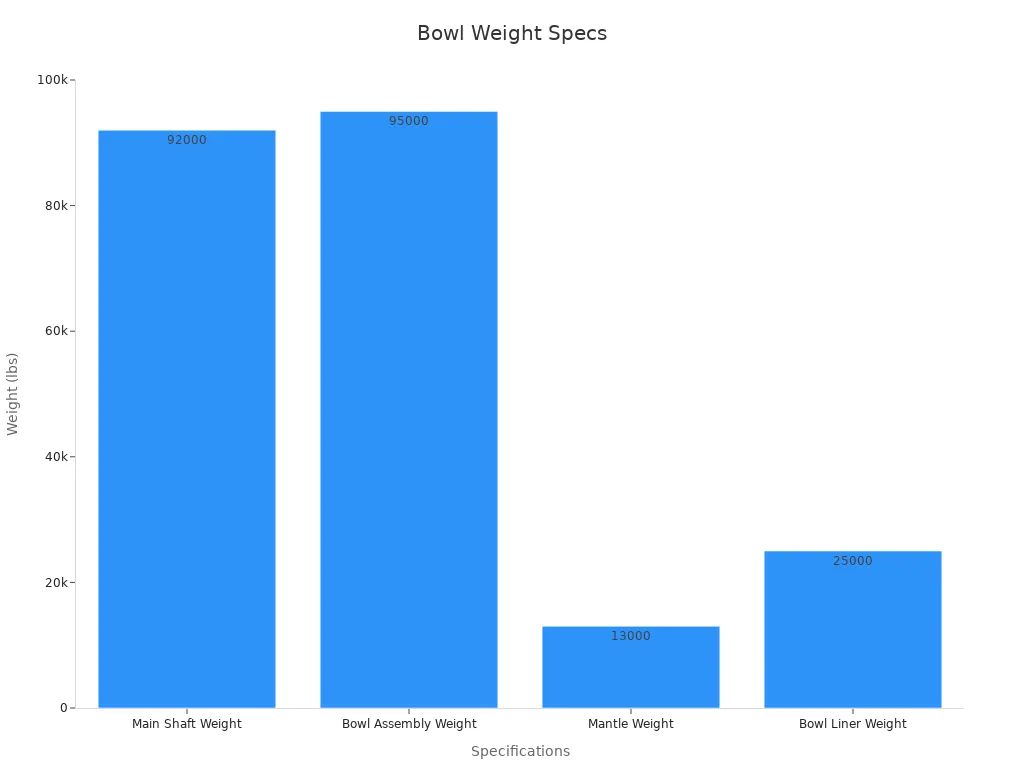

Les spécifications clés du bol incluent son poids et sa composition de matériau. Par exemple, l'ensemble du bol pèse généralement environ 95 000 livres, tandis que la doublure du bol pèse environ 25 000 lb. Les deux sont coulés de l'acier de manganèse durable pour résister aux forces intenses de l'écrasement. Le bol dispose également d'un mécanisme de réglage, vous permettant de modifier le réglage du côté fermé (CSS) pendant le fonctionnement pour des tailles de sortie précises. De plus, il comprend un système de levage vertical pour gérer les objets sans réception, empêchant les dommages au concasseur.

Le manteau est la partie mobile du concasseur à cône qui tourne excentrique pour écraser les matériaux. En forme d'abat-jour, il se connecte au moteur et se déplace dans le bol stationnaire. Ce mouvement génère la force de concassage nécessaire, décomposant les matériaux en petits morceaux. La conception du manteau a un impact direct sur les modèles d'efficacité et d'usure du concasseur.

Fabriqué à partir de matériaux à haute résistance, le manteau est construit pour supporter une contrainte extrême. Les matériaux communs comprennent un acier à haute teneur en manganèse, qui est résistant à l'usure et à travailler sous pression, et en acier de chrome, connu pour sa dureté et sa ténacité. L'alignement du manteau avec le bol assure un écrasement efficace et un flux de matériau lisse à travers le concasseur. L'optimisation de la conception de la chambre de concassage, où le manteau fonctionne, peut encore améliorer l'efficacité et réduire l'usure.

Le bol et le manteau dans un broyeur à cône fonctionnent ensemble pour écraser les matériaux à travers deux forces primaires: la compression et le cisaillement. Lorsque le matériau entre dans la chambre de concassage, le manteau se déplace excentrique contre le bol stationnaire. Ce mouvement comprime le matériau entre les deux surfaces, le brisant en morceaux plus petits. Le cisaillement se produit lorsque le manteau se gratte contre le matériau, réduisant encore sa taille. Ces forces combinées garantissent un écrasement efficace et une sortie cohérente.

Des études montrent que l'optimisation de l'interaction entre le manteau et le bol peut améliorer considérablement l'efficacité du concassage. Par exemple:

- Le temps nécessaire pour briser les liaisons de particules diminue, améliorant la productivité.

- La force de concassage maximale augmente, conduisant à de meilleures performances.

- Même le chargement du cône mobile améliore la durabilité mécanique et prolonge la durée de vie du concasseur.

En comprenant ces forces, vous pouvez mieux apprécier la façon dont le Cone Crusher réalise sa grande efficacité et sa fiabilité.

Le bol reste immobile pendant que le manteau tourne à l'intérieur. Ce modèle de mouvement unique est la clé de la fonctionnalité du Cone Crusher. Le bol stationnaire fournit une surface stable pour que le matériau apprenne, tandis que le manteau rotatif crée la force nécessaire pour l'écraser. Le mouvement excentrique du manteau garantit que le matériau est écrasé uniformément dans la chambre.

Cette conception permet également au concasseur à cône de gérer une large gamme de matériaux, des roches douces aux roches dures. Le manteau rotatif et le bol stationnaire travaillent en harmonie pour fournir des résultats cohérents, même sous des charges lourdes. Ce modèle de mouvement améliore non seulement l'efficacité du concassage, mais minimise également l'usure du manteau et concave, réduisant les besoins de maintenance.

L'espace entre le bol et le manteau détermine la taille du matériau concassé. Vous pouvez ajuster cet écart, connu sous le nom de réglage de la côté fermé (CSS), pour atteindre la taille de sortie souhaitée. Un écart plus petit produit un matériau plus fin, tandis qu'un écart plus important entraîne une sortie plus grossière. Cette flexibilité rend le concasseur à cône adapté à diverses applications, de la production d'agrégats fins au traitement des roches plus grandes.

Les concasseurs à cônes modernes disposent de systèmes de réglage hydraulique, vous permettant de modifier l'écart rapidement et précisément. Cela garantit une taille et une qualité de matériaux cohérentes, même si le manteau et les doublures de bol portent au fil du temps. La surveillance et l'ajustement régulièrement de l'écart peuvent vous aider à maintenir des performances optimales et à prolonger la durée de vie de votre broyeur.

Les revêtements de concasseur à cône jouent un rôle essentiel dans le maintien de la taille et de la qualité cohérentes du matériau pendant le processus de concassage. Ces doublures, qui couvrent le bol et le manteau, garantissent que les matériaux sont écrasés uniformément. Cette uniformité est essentielle pour produire des agrégats de haute qualité et respecter les normes de l'industrie.

Pour atteindre cette cohérence, vous devez vous concentrer sur la maintenance de routine et le remplacement en temps opportun des revêtements usés. Les inspections régulières empêchent l'usure prématurée et s'assurent que le concasseur fonctionne efficacement. Le remplacement des pièces usées, telles que les doublures, aide à maintenir des performances optimales et empêche le concassage inégal. De plus, les concasseurs à cônes modernes permettent une surveillance en temps réel de l'usure de la doublure. Cette fonctionnalité vous permet de faire des ajustements dynamiques en fonction des caractéristiques des matériaux, améliorant à la fois le débit et la qualité de sortie.

Conseil: Optimiser les paramètres de vos équipements en fonction du type de matériau traité peut augmenter la productivité et réduire la consommation d'énergie.

En priorisant l'entretien des revêtements de concasseur à cône, vous pouvez assurer une taille et une qualité de matériau cohérentes, ce qui est essentiel pour diverses applications, de la construction à l'exploitation minière.

Les revêtements de concasseur à cône optimisé ont un impact significatif sur le débit et les coûts opérationnels. Lorsque les revêtements sont en bon état, ils améliorent l'efficacité du concasseur, ce qui lui permet de traiter plus de matériel en moins de temps. Cette augmentation du débit se traduit directement par une productivité plus élevée.

Les rapports de l'industrie soulignent que les doublures avancées, telles que MX Crusher, peuvent durer 20 à 25% de plus. Cette durabilité réduit la fréquence des remplacements, vous économisant du temps et de l'argent. En outre, des améliorations de l'efficacité énergétique, allant de 10 à 30%, baissent les coûts opérationnels globaux des machines miniers, y compris les concasseurs à cônes.

L'utilisation de doublures de haute qualité minimise également les temps d'arrêt causés par la maintenance ou les échecs inattendus. Cette fiabilité garantit que vos opérations se déroulent bien, maximisant la rentabilité. En investissant dans des doublures durables et efficaces, vous pouvez réaliser des économies de coûts substantielles tout en conservant des performances élevées.

La durabilité et la résistance à l'usure des revêtements de concasseur à cône sont cruciaux pour leurs performances et leur longévité. Ces doublures sont exposées à des forces extrêmes et à des matériaux abrasifs, ce qui rend leur construction critique. L'acier à manganèse élevé est couramment utilisé pour les revêtements en raison de sa capacité à résister à une pression et à l'usure intenses. Ce matériau a également un travail de stress, améliorant encore sa durabilité.

Les doublures durables réduisent le besoin de remplacements fréquents, ce qui vous fait gagner du temps et des ressources. Ils garantissent également que le concasseur fonctionne à une efficacité maximale, même sous des charges lourdes. Les doublures résistantes à l'usure maintiennent leur forme et leur fonctionnalité au fil du temps, offrant des performances de concassage cohérentes.

Note: Choisir les doublures de haute qualité améliore non seulement la durabilité mais réduit également le risque de pannes inattendues, garantissant des opérations ininterrompues.

En sélectionnant des doublures avec une résistance à l'usure supérieure, vous pouvez prolonger la durée de vie de votre concasseur à cône et maintenir son efficacité, même dans des conditions exigeantes.

Les inspections régulières vous aident à identifier les modèles d'usure et les problèmes potentiels avec vos revêtements de concasseur à cône. La surveillance de l'usure garantit que le manteau et le bol maintiennent leur alignement, ce qui est essentiel pour des performances cohérentes. Vous pouvez utiliser des outils tels que les jauges d'épaisseur à ultrasons pour mesurer avec précision l'usure de la doublure. Ces mesures vous permettent de planifier des remplacements avant que l'usure excessive ne touche à l'efficacité du concassage.

Les vérifications fréquentes empêchent également les temps d'arrêt inattendus. Par exemple, l'identification de l'usure inégale précoce peut vous aider à éviter des réparations coûteuses. En planifiant des inspections, vous vous assurez que votre cône fonctionne en douceur et fournit des résultats optimaux.

Conseil: Créez un journal de maintenance pour suivre les tendances de l'usure au fil du temps. Cela vous aide à prédire lorsque les doublures ont besoin de remplacement et réduisent le risque de retards opérationnels.

L'installation et l'alignement des revêtements de concasseur à cône sont essentiels pour maximiser leurs performances. Les doublures mal alignées peuvent provoquer un écrasement inégal, entraînant des tailles de matériaux incohérentes et une usure accrue. Pendant l'installation, assurez-vous que le manteau s'adapte en toute sécurité dans le bol et que tous les composants sont correctement serrés.

Les conceptions de cônes modernes simplifient ce processus. Par exemple, certains concasseurs présentent des éléments de conception améliorés qui réduisent le temps d'installation et améliorent la sécurité. Une étude de cas sur les concasseurs Nordberg HP4 a montré que les tâches de maintenance, y compris les changements de la doublure, pouvaient être achevées en moins de cinq minutes. Cette efficacité réduit les coûts de main-d'œuvre et minimise les temps d'arrêt.

L'alignement du P-Roper améliore également l'efficacité énergétique. Lorsque le manteau et le bol sont correctement positionnés, le broyeur nécessite moins d'énergie pour fonctionner, ce qui réduit les coûts opérationnels.

Investir dans des pièces de remplacement de haute qualité garantit des performances à long terme et des économies de coûts. Les évaluations de la qualité, telles que la surveillance du coût de la qualité (COQ), vous aident à identifier les meilleures doublures pour votre broyeur à cône. Les doublures de haute qualité réduisent les taux de défauts et minimisent les coûts associés à une mauvaise qualité, tels que les reprises et les réclamations de garantie.

Voici comment les pièces de remplacement de qualité ont un impact sur l'efficacité opérationnelle:

Taux de défauts plus bas: Les doublures durables réduisent le besoin de remplacements fréquents.

Réduction des coûts de mauvaise qualité (COPQ): Les dépenses de la ferraille et de la reprise diminuent.

Amélioration de la réputation de la marque: Les pièces fiables améliorent les performances de votre concasseur et maintiennent la sortie cohérente.

Un tableau résumant les avantages opérationnels souligne l'importance d'investir dans des doublures de qualité:

| Type de preuve | Description |

|---|---|

| Caractéristiques de conception améliorées | Les conceptions intelligentes réduisent les temps d'arrêt de la maintenance et améliorent la sécurité. |

| Temps d'arrêt de l'entretien réduit | Les tâches qui ont pris une heure prennent maintenant moins de cinq minutes. |

| Amélioration des mesures de sécurité | Les changements de doublure plus sûrs éliminent le besoin de soutenir le durcissement du matériau. |

| Accrue de productivité | La transition vers des changements plus courts améliore l'efficacité énergétique. |

| Réduction des coûts | Réduire les coûts de main-d'œuvre en raison de l'efficacité accrue et des heures de fonctionnement plus courtes. |

En choisissant des pièces de remplacement de haute qualité, vous améliorez les performances de votre broyeur à cône, réduisez les coûts opérationnels et assurez une qualité de matériau cohérente.

Le bol et le manteau dans un broyeur à cône fonctionnent ensemble pour offrir un écrasement efficace et cohérent. Le manteau tourne dans le bol stationnaire, appliquant des forces de compression et de cisaillement pour décomposer les matériaux. Cette interaction assure des performances fiables et une taille de matériau uniforme.

Leur rôle critique dans l'efficacité du concassage dépend de la maintenance et de l'optimisation appropriées. Les inspections régulières, les ajustements d'écart précis et les doublures de haute qualité vous aident à maximiser leur durée de vie et leurs performances. Les conceptions de cônes modernes offrent également des fonctionnalités avancées comme les systèmes de contrôle adaptatif, ce qui améliore la flexibilité et la sécurité.

Voici une comparaison rapide des références de performance pour les broyeurs de cône:

| Métrique | Description |

|---|---|

| Grande efficacité | Consommation d'énergie optimale avec une production plus élevée. |

| Design robuste | Fiabilité accrue et maintenance réduite. |

| Système de contrôle adaptatif | Flexibilité opérationnelle améliorée. |

| Notes d'efficacité | Surpasse les concasseurs traditionnels dans la consommation d'énergie. |

| Avantages opérationnels | Usure réduite, traitement plus rapide, amélioration de la sécurité. |

En vous concentrant sur ces aspects, vous pouvez vous assurer que votre broyeur à cône fonctionne à une efficacité maximale, en fournissant des résultats cohérents pour vos projets.

Les broyeurs de cône peuvent gérer une large gamme de matériaux, notamment le granit, le calcaire et le basalte. Ils sont également efficaces pour le traitement des minerais et des matériaux recyclés. Cette polyvalence en fait un équipement de concassage essentiel dans l'exploitation minière, la construction et la production globale.

Vous pouvez ajuster la taille de sortie en modifiant l'écart entre le bol et le manteau. Les concasseurs à cônes modernes disposent de systèmes hydrauliques qui permettent des ajustements rapides et précis, assurant une taille et une qualité de matériaux cohérentes.

La maintenance régulière garantit des performances optimales et prolonge la durée de vie de votre équipement de concassage. Les inspections aident à identifier les modèles d'usure, vous permettant de remplacer les doublures ou d'autres pièces avant d'échouer. Cela réduit les temps d'arrêt et les coûts opérationnels.

Les concasseurs de cône utilisent des conceptions avancées qui optimisent la consommation d'énergie. Des fonctionnalités telles que les systèmes de réglage hydraulique et la technologie de contrôle adaptatif réduisent la consommation d'énergie tout en maintenant un débit élevé. Cette efficacité réduit les coûts opérationnels et améliore la productivité.

Considérez des facteurs tels que le type de matériau, la taille de sortie souhaitée et la capacité de production. Évaluez les fonctionnalités du concasseur, telles que la durabilité du revêtement et l'efficacité énergétique. La consultation avec un expert en équipement écrasant peut vous aider à faire le meilleur choix pour votre application.