Dans le monde compétitif de la production de granulats et de l'exploitation minière, la pièce de rechange « la moins chère » devient souvent l'erreur la plus coûteuse. Pour les exploitants de carrières et les directeurs d'usines, le bilan n'est pas déterminé par le prix facturé d'un seul jeu de revêtements, mais par le coût total de possession (TCO) sur un exercice fiscal.

En tant que leaderfabricant de plaques de concasseur à mâchoires, we have analyzed decades of wear data across diverse geological conditions. Le verdict est clair : même si le Mn13 est abordable, la mise à niveau vers le Mn18Cr2 ou le Mn22Cr2 dans les applications en roche dure peut entraîner une augmentation de 20 à 30 % de la durée de vie, modifiant fondamentalement l'équation du retour sur investissement.

Cet article va au-delà des définitions métallurgiques de base pour fournir une analyse commerciale et technique des matériaux qui génèrent une réelle rentabilité.

Pour faire un achat éclairé, il faut comprendre le comportement unique de l’acier Hadfield (acier au manganèse). Contrairement à d’autres matériaux d’usure comme le fer à haute teneur en chrome (qui est simplement dur et cassant), l’acier au manganèse est austénitique.

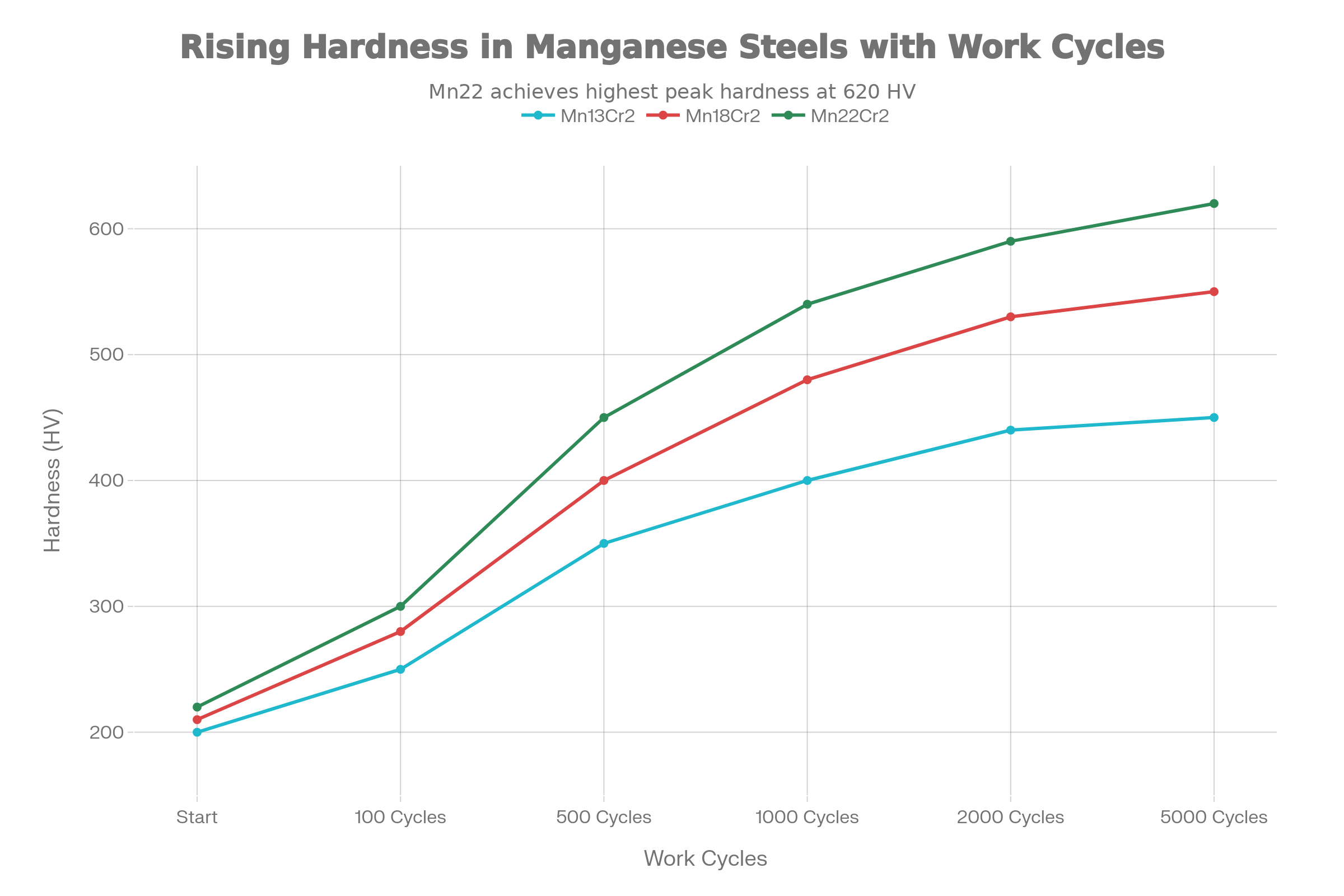

Il est souple et ductile à l'état livré (environ 200-220 HB). Cependant, sous l'impact, la couche superficielle subit une transformation de phase, modifiant sa structure cristalline pour former une « peau » ultra dure (jusqu'à 550+ HB), tandis que le noyau reste ductile pour absorber les chocs.

Si votre roche n'est pas assez dure pour déclencher cet « écrouissage », vous payez pour un alliage de qualité supérieure mais obtenez des résultats médiocres. À l’inverse, si votre roche est extrêmement abrasive et dure, le Mn13 standard s’usera avant de pouvoir durcir suffisamment, entraînant un lessivage rapide.

Toutes les plaques de manganèse ne sont pas égales. La différence réside dans le rapport Carbone/Manganèse et l’ajout de Chrome (Cr).

Composition : ~13% Manganèse, ~2% Chrome.

Performance : fiable, robuste et rentable.

Idéal pour : Matériaux doux à moyennement abrasifs (calcaire, dolomite, grès tendre).

Réalité commerciale : C'est le choix « sûr ». C’est rarement le mauvais choix, mais dans les applications en roche dure, il est inefficace. Il s'use relativement rapidement car il lui manque la teneur en manganèse nécessaire pour former une peau profonde et ultra-résistante sous des contraintes élevées.

Composition : ~18% Manganèse, ~2% Chrome.

Performance : le point idéal pour le concassage moderne. Le manganèse supplémentaire permet à l’acier de durcir plus rapidement et plus profondément.

Idéal pour : Matériaux durs et abrasifs (granit, basalte, quartzite, gravier de rivière).

Réalité commerciale : le Mn18Cr2 coûte généralement 15 à 20 % de plus que le Mn13Cr2. Cependant, lors des tests de résistance à la compression sur le granit (250+ MPa), sa durée de vie est systématiquement 20 à 40 % plus longue. Les mathématiques de ce compromis sont au cœur de notre analyse du retour sur investissement ci-dessous.

Composition : ~22% Manganèse, ~2% Chrome (souvent avec des traces de Molybdène).

Performance : Capacité de durcissement extrême. Peut atteindre des niveaux de dureté de surface supérieurs à 600 HB.

Idéal pour : Applications à impact extrême et minerais très abrasifs (minerai de fer, trap rock, minerai d'or).

Réalité commerciale : Il existe une loi des rendements décroissants. Le Mn22 est nettement plus cher et difficile à couler correctement. Si l'énergie d'impact dans votre concasseur n'est pas suffisamment élevée (par exemple, un petit concasseur à mâchoires ou une alimentation plus douce), le Mn22 ne durcira pas et s'usera.plus rapideque le Mn18 en raison de sa résistance initiale à l’abrasion inférieure par rapport à son coût. Cela nécessite un impact important pour être payant.

| Fonctionnalité | Mn13Cr2 (Norme) | Mn18Cr2 (Premium) | Mn22Cr2 (Ultra) |

| Dureté initiale | ~210 HB | ~220 HB | ~230 HB |

| Travail maximum durci | ~450 HB | ~550 HB | ~600+ HB |

| Résistance aux chocs | Haut | Très élevé | Extrême |

| Prix relatif | Base (1,0x) | 1,15x - 1,25x | 1,40x - 1,60x |

| Type de roche idéal | Calcaire, Charbon | Granit, Basalte | Minerai de fer, taconite |

| Durée de vie typique | 100 % (référence) | 120% - 140% | 130% - 160% |

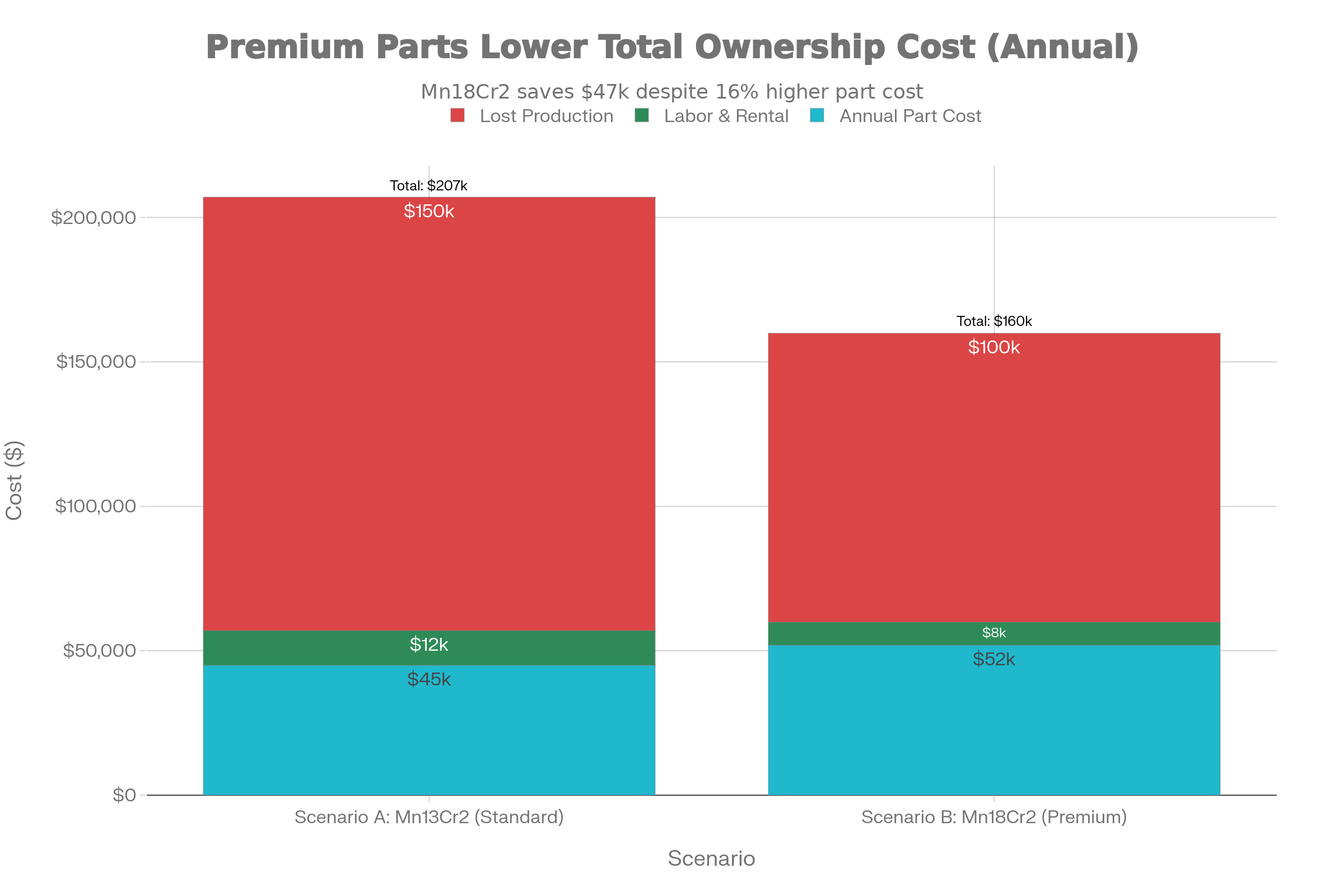

Le prix autocollant du revêtement est le plus petit élément de vos coûts de concassage. Pour calculer le véritable retour sur investissement, nous devons examiner le coût total de possession (TCO).

Coût d'opportunité des temps d'arrêt : une usine de 500 TPH vendant des agrégats à 15 $/tonne perd 7 500 $ de revenus pour chaque heure pendant laquelle le concasseur est en panne.

Grue et main d'œuvre : l'embauche d'une grue et d'une équipe de maintenance pour un changement de revêtement coûte souvent entre 3 000 et 5 000 $ par événement.

Risque pour la sécurité : Chaque changement de revêtement implique le levage de charges lourdes et des risques pour le personnel. La réduction de la fréquence améliore les mesures de sécurité.

Base de référence (Mn13Cr2) : Les doublures durent 300 heures.

Mise à niveau (Mn18Cr2) : les doublures durent 390 heures (+30 %).

Prix majoré : Mn18 coûte 20 % de plus.

| Coût variable | Scénario A : Mn13Cr2 (standard) | Scénario B : Mn18Cr2 (haute performance) | Impact |

| Prix du revêtement (ensemble) | $4,000 | $4,800 | +800 $ de coût |

| Durée de vie (heures) | 300 heures | 390 heures | +90 heures de vie |

| Heures de fonctionnement annuelles | 2 400 heures | 2 400 heures | - |

| Modifications nécessaires / Année | 8 changements | 6h15 (environ 6h) | 2 changements en moins |

| Coût total des pièces / an | $32,000 | $29,538 | Économisez 2 462 $ |

| Main d'œuvre/grue (4 000 $/changement) | $32,000 | $24,600 | Économisez 7 400 $ |

| Revenus perdus pendant les temps d'arrêt | 480 000 $ (en supposant 80 heures perdues) | 360 000 $ (en supposant 60 heures perdues) | Économisez 120 000 $ |

| ÉCONOMIES ANNUELLES TOTALES | ~$129,862 |

(Remarque : la perte de revenus liée aux temps d'arrêt est souvent théorique si la production peut être rattrapée, mais les économies de main d'œuvre et de pièces détachées sont des liquidités directes).

La conclusion : même en payant 20 % de plus pour les revêtements Mn18Cr2, cela a entraîné une économie directe sur les pièces et la main d'œuvre, ainsi qu'une réduction massive des perturbations opérationnelles.

Le simple fait de préciser « Mn18 » sur un bon de commande ne garantit pas les résultats. En tant que spécialistefabricant de plaques de concasseur à mâchoires, nous constatons des écarts importants sur le marché. Le Mn18 « bon marché » ne parvient souvent pas à surpasser le Mn13 de haute qualité. Pourquoi?

Le risque : Si le fabricant précipite ce processus pour économiser de l'énergie (une tactique courante dans les fonderies à petit budget), les carbures précipitent dans les joints de grains.

Le résultat : l'acier devient cassant. Au lieu de s'user, la plaque de la mâchoire se fissure ou se détache sous l'impact. Vous perdez instantanément 50 % de la durée de vie.

Le risque : si une fonderie utilise de la ferraille de faible qualité sans analyse spectrale précise, des éléments traces comme le phosphore peuvent augmenter.

Le résultat : un acier « court » qui se brise de manière inattendue. Chez Haitian, nous utilisons la spectrométrie avancée pour garantir que chaque lot répond à la spécification précise de Mn18Cr2 avant de le verser.

La solution : les fabricants haut de gamme utilisent des surfaces arrière usinées ou des méthodes de moulage avancées (comme le processus en V ou la mousse perdue) pour garantir un ajustement parfait. Cela empêche la plaque de se fissurer en raison des contraintes de fatigue.

Pour maximiser votre retour sur investissement, alignez votre choix de matériaux sur votre réalité géologique spécifique.

| Type de roche | Résistance à la compression (MPA) | Abrasivité (SiO2) | Matériel recommandé | Pourquoi? |

| Calcaire | < 150 MPa | Faible (< 5 %) | MN13CR2 | Dureté suffisante ; Le Mn18 est excessif et ne durcira pas complètement. |

| Dolomie | 150 - 200 MPa | Moyen | Mn13Cr2/Mn18Cr2 | Zone de transition. Testez Mn18 si la durée de vie est < 4 semaines. |

| Granit | 200 - 300 MPa | Élevé (> 60 %) | Mn18Cr2 | La norme industrielle pour le hard rock. Meilleur rapport coût-tonne. |

| Basalte | > 300 MPa | Très élevé | Mn18Cr2 / Mn22Cr2 | Un impact élevé permet au Mn22 de briller. |

| Gravier de rivière | Variable | Très élevé (silice) | Mn18Cr2 + TIC | Considérez les inserts TIC (carbure de titane) pour une teneur extrême en silice. |

| Recyclage | Mixte (Acier/Béton) | Variable | Mn18Cr2 | La robustesse est la clé pour manipuler le « tramp iron » sans se fissurer. |

Pour les opérateurs confrontés à des problèmes d’usure extrêmes où même le Mn22 est insuffisant, la prochaine étape dans l’évolution du retour sur investissement est la technologie des composites céramiques.

L'avantage : La céramique résiste à l'abrasion tandis que le manganèse absorbe les chocs.

Le retour sur investissement : ces plaques peuvent coûter 2 à 3 fois le prix du Mn18 standard mais offrent une durée de vie 3 à 5 fois supérieure.

Idéal pour : plaques à mâchoires fixes dans les applications avec une alimentation extrêmement abrasive mais une énergie d'impact modérée.

Les données sont irréfutables : pour les applications dans les roches dures, adhérer à la norme Mn13Cr2 « moins chère » est une fausse économie. En passant au Mn18Cr2, les opérateurs obtiennent généralement une prolongation de 20 à 30 % de la durée de vie, ce qui se traduit par des semaines de production supplémentaire et des milliers de dollars en main d'œuvre de maintenance économisée chaque année.

Cependant, la chimie des matériaux ne représente que la moitié de la bataille. L'intégrité de la pièce moulée, déterminée par le traitement thermique et le contrôle qualité de votrefabricant de plaques de concasseur à mâchoires- c'est ce qui garantit que la performance théorique devient une réalité dans la fosse.