Les pièces d'usure écrasantes sont essentielles pour l'efficacité et la durabilité des machines utilisées dans l'exploitation minière et la construction. Ces composants ont un impact direct sur la performance de votre équipement dans des conditions exigeantes. Leur optimisation peut conduire à des avantages mesurables:

Une fragmentation améliorée du dynamitage améliore l'efficacité du concassage et abaisse la consommation d'énergie.

Les stratégies de dynamitage à haute énergie stimulent la productivité et réduisent les coûts opérationnels.

L'ajustement des paramètres de dynamitage minimise les arrêts de machines, coupant les dépenses inutiles.

Les données numériques mettent davantage en évidence leur importance. À la mine Milpillas au Mexique, des pièces d'usure optimisées ont prolongé la durée de vie du segment concave de six mois à deux ans, éliminant les relines fréquentes. De même, la mine Terrafame de la Finlande a gagné cinq jours supplémentaires de disponibilité par an grâce à des améliorations de la vie. Ces exemples soulignent comment les pièces d'usure écrasantes réduisent les temps d'arrêt et maximisent les performances.

Les pièces d'usure écrasantes sont des composants conçus pour résister à l'usure intense causée par des matériaux abrasifs écrasants comme les roches, les minerais et les minéraux. Ces pièces comprennent des éléments tels que des doublures, des manteaux et des marteaux, qui entrent en contact direct avec les matériaux traités. Leur objectif principal est de protéger les machines tout en garantissant des opérations de concassage efficaces. La surveillance régulière des profils d'usure aide les fabricants à développer des revêtements optimisés, à améliorer les performances de l'équipement et à prolonger la durée de vie des pièces.

Les pièces d'usure écrasantes jouent un rôle essentiel dans la fonctionnalité de l'équipement écrasant. Ils endurent une friction et un impact constants, ce qui les rend essentiels pour maintenir l'efficacité opérationnelle. En utilisant des pièces d'usure durables et bien conçues, vous pouvez réduire les temps d'arrêt et améliorer la productivité globale de vos machines. Par exemple, les systèmes de rotor et d'outils modulaires améliorent les performances et prolongent la durée de vie des pièces d'usure. De plus, les innovations dans les pièces d'usure de la déchiqueteur aident à réduire les coûts opérationnels et à améliorer l'efficacité. Une sélection et un maintien appropriés de ces pièces peuvent influencer considérablement la rentabilité de vos opérations.

Plusieurs types de pièces d'usure écrasantes sont couramment utilisés dans l'industrie, chacun servant un objectif spécifique. Ceux-ci incluent:

Plaques de mâchoire: Trouvé dans les broyeurs de la mâchoire, ils écrasent les matériaux en appliquant une pression.

Manteaux et concaves: Utilisé dans les concasseurs à cônes, ils aident à moudre les matériaux en tailles plus petites.

Barre de souffle: Trouvés dans les concasseurs d'impact, ils décomposent les matériaux par impact à grande vitesse.

Doublures: Protégez l'intérieur des concasseurs contre l'usure.

Marteaux: Utilisé dans des moulins à marteau, ils écrasent les matériaux en les frappant à plusieurs reprises.

Des configurations personnalisables basées sur des matériaux spécifiques peuvent encore améliorer les performances de ces pièces. De nouveaux matériaux et conceptions améliorent également leur durabilité, entraînant une baisse des coûts opérationnels et une réduction des temps d'arrêt.

Les pièces d'usure de broyage de haute qualité ont un impact direct sur les performances de vos machines. Ces composants garantissent que votre équipement fonctionne efficacement, même dans des conditions extrêmes. Par exemple, FLSMidth a mis en œuvre des pièces d'usure premium dans leurs systèmes, ce qui a entraîné une augmentation de 7% du débit. De plus, une grande mine d'or a optimisé son concasseur gyratoire avec des pièces d'usure avancées, quadrupler sa durée de vie. Ces améliorations mettent en évidence la façon dont les bonnes pièces d'usure peuvent baver la productivité et réduire les besoins de maintenance.

Lorsque vous utilisez des pièces d'usure durables et bien conçues, votre machine peut gérer des charges de travail plus élevées sans compromettre l'efficacité. Cela signifie moins d'interruptions et d'opérations plus lisses, vous permettant de atteindre les objectifs de production de manière cohérente.

Les pièces d'usure écrasantes jouent un rôle crucial dans l'extension de la durée de vie de votre équipement. En utilisant des matériaux résistants à l'usure, vous pouvez protéger vos machines de la frottement constant et de l'impact causés par l'écrasement des matériaux abrasifs. Cela réduit le risque de dommages et garantit que votre équipement reste fonctionnel pendant des périodes plus longues.

Le tableau suivant illustre les avantages de l'utilisation de pièces d'usure de haute qualité:

| Avantage | Description |

|---|---|

| Extension de la durée de vie de l'équipement | L'utilisation de matériaux résistants à l'usure prolonge considérablement la durée de vie des machines. |

| Temps d'arrêt réduit | Les innovations minimisent les pannes, ce qui conduit à moins de temps d'arrêt dans les opérations. |

| Coûts de remplacement inférieurs | Une durabilité améliorée réduit la fréquence et les coûts associés aux remplacements de pièce. |

| Amélioration de l'efficacité opérationnelle | Les matériaux avancés améliorent les performances dans des conditions extrêmes, en maintenant l'efficacité. |

| Durabilité environnementale | Réduction des remplacements de pièce réduit l'impact environnemental réduit par le recyclage et la durée de vie prolongée. |

En investissant dans des pièces d'usure de concassage durables, vous prolongez non seulement la durée de vie de vos machines, mais contribuez également à un fonctionnement plus durable et plus rentable.

Les pièces d'usure de concassage optimales peuvent considérablement réduire vos coûts opérationnels. Par exemple, l’usine de concentration de Boliden Kylylahti a installé de nouveaux concasseurs, ce qui a réduit les dépenses de pièces d'usure. De même, le broyeur de mâchoire C130 et le concasseur à cône GP330 ont été notés pour réduire les coûts de pièces de rechange, un facteur critique dans l'amélioration de l'efficacité globale.

Lorsque vous réduisez la fréquence des remplacements de pièce, vous économisez de l'argent sur les matériaux et la main-d'œuvre. De plus, moins de pannes signifient moins de temps d'arrêt, vous permettant de maintenir une production stable et d'éviter des retards coûteux. Au fil du temps, ces économies peuvent s'additionner, faisant des pièces d'usure de haute qualité un investissement intelligent pour toute opération.

La durabilité et la résistance à l'usure sont des caractéristiques critiques des pièces d'usure de broyage de haute qualité. Ces composants doivent subir une frottement, un impact et une abrasion constants pendant les opérations de concassage. Pour évaluer leur durabilité, les fabricants s'appuient sur des tests de laboratoire rigoureux. Par exemple:

| Type de test | Description |

|---|---|

| Tests d'usure abrasifs | Comprend le sable à sec, l'usure abrasive à roues en caoutchouc, l'abraser taber, etc. |

| Tests d'usure d'impact | Comprend des tests d'établissement d'impact sur le bloc sur le bloc et d'étalage à impact sur balle. |

| Tests standard ASTM | Plusieurs tests sont reconnus comme normes ASTM, garantissant la fiabilité et la cohérence des résultats. |

| Nouveaux tests | Comprend des tests tels que l'achat d'impact sur le ballon et les gargouillages à grande vitesse conçus par le Bureau. |

Ces tests garantissent que les pièces d'usure peuvent résister à des conditions extrêmes, en réduisant le besoin de remplacements fréquents. En choisissant des pièces avec une résistance à l'usure éprouvée, vous pouvez minimiser les temps d'arrêt et maintenir des performances cohérentes.

La composition des matériaux des pièces d'usure de concassage affecte directement leur résistance et leur longévité. Les pièces de haute qualité sont fabriquées à partir de matériaux qui résistent à la contrainte, à la ponction et à l'éclatement. Le tableau suivant met en évidence les facteurs clés influençant les performances du matériel:

| Facteur | Description | Référence |

|---|---|---|

| Résistance à la traction | La contrainte maximale qu'un matériau peut résister tout en étant étirée ou tirée. | Ali et al. (2018) |

| Force de perforation | La capacité d'un matériau à résister à la pénétration par un objet pointu. | Chen et al. (2011) |

| Force d'éclatement | La capacité d'un matériau à résister à la pression sans rupture. | Tabaei & Play (2008) |

| Tisser les structures | Différentes techniques de tissage qui affectent la résistance globale et la durabilité. | Thiruchitrambalam et al. (2020) |

En sélectionnant des pièces d'usure avec une composition de matériau optimale, vous vous assurez que votre équipement peut gérer les charges de travail exigeantes sans compromettre l'efficacité.

La conception et la compatibilité des pièces d'usure de concassage influencent considérablement leurs performances. Les pièces bien conçues s'intègrent parfaitement dans votre machine, réduisant les taux d'usure et les coûts d'entretien. Par exemple, des plaques de manganèse élevées sont connues pour leur capacité à améliorer la longévité et l'efficacité. La collaboration entre les équipes mécaniques et opérationnelles joue également un rôle vital dans l'optimisation des performances de pièce d'usage. Lorsque les équipes travaillent ensemble, ils peuvent identifier les meilleures conceptions pour des applications spécifiques, entraînant une réduction des coûts de maintenance et une amélioration de l'efficacité opérationnelle.

Le choix des pièces d'usure qui s'alignent avec les spécifications de votre équipement garantissent des opérations lisses et maximise la production. Prioriser toujours la compatibilité pour éviter l'usure inutile de votre machine.

La sélection des bonnes pièces d'usure de concassage commence par la compréhension de vos besoins opérationnels. Chaque opération est unique et l'identification des exigences spécifiques garantit des performances optimales. Considérez les facteurs suivants:

Conditions opérationnelles: Évaluez le type de matériau que vous traitez, sa taille d'alimentation et le produit final souhaité. Ces détails aident à déterminer la conception de pièces d'usure la plus appropriée.

Objectifs écrasants: Définissez vos objectifs, tels que la réalisation d'une taille ou d'une forme de produit spécifique, pour aligner les pièces d'usure avec vos objectifs.

Recommandations du fabricant: Reportez-vous aux directives du fabricant pour les conceptions de pièces d'usure compatibles. Ces recommandations optimisent souvent les performances et réduisent l'usure.

La définition de votre taille alimentaire supérieure et de votre gradation globale des aliments est cruciale. Cette étape vous permet de choisir la bonne configuration de la doublure et l'ouverture des aliments, empêchant l'usure prématurée et améliore l'efficacité.

Pour affiner davantage votre sélection, suivez ces étapes:

1. Définissez la taille de l'alimentation et les spécifications à l'avance.

2. Partagez les données opérationnelles avec votre fournisseur de pièces d'usure.

3. Considérons la composition du matériau, la résistance à la compression et les propriétés chimiques.

Adapter les pièces d'usure à vos processus et applications spécifiques peut améliorer considérablement les performances du concasseur. La collecte de données, les simulations et l'analyse des experts conduisent souvent à des solutions personnalisées qui maximisent l'efficacité.

La qualité de vos pièces d'usure écrasante dépend fortement du fabricant. Un fournisseur fiable assure la durabilité, la compatibilité et les performances. Lors de l'évaluation des fabricants, concentrez-vous sur ces aspects:

Normes matérielles: Les pièces d'usure de haute qualité utilisent des matériaux qui résistent au stress, à l'abrasion et à l'impact. Recherchez des certifications ou des résultats de test qui vérifient la résistance au matériau.

Processus de production: Les techniques de fabrication avancées, telles que le traitement thermique et l'usinage de précision, améliorent la durabilité des pièces d'usure.

Support client: Un bon fabricant fournit un support technique, vous aidant à sélectionner les bonnes pièces et à offrir des conseils d'entretien.

La collaboration avec un fabricant réputé garantit que vous recevez des pièces d'usure qui répondent à vos demandes opérationnelles. Ce partenariat peut également conduire à des innovations, telles que des solutions sur mesure conçues pour votre équipement spécifique.

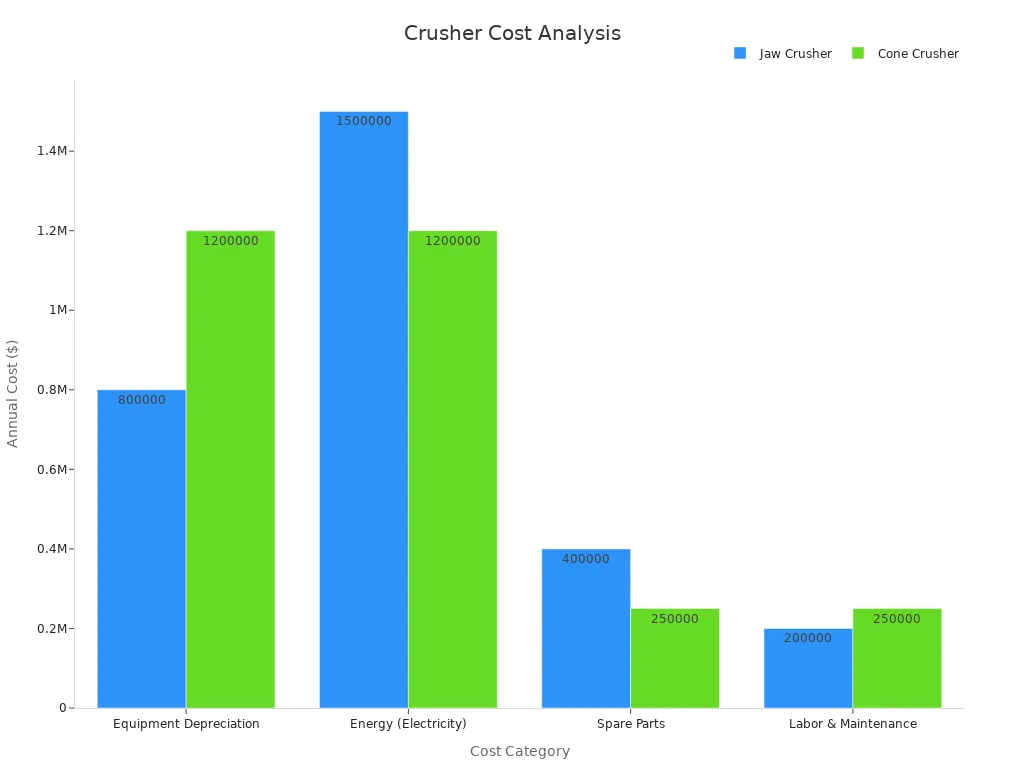

Le coût d'équilibrage et les performances sont essentiels lors du choix des pièces d'usure écrasantes. Bien que les pièces de haute qualité puissent avoir un coût initial plus élevé, elles réduisent souvent les dépenses à long terme en minimisant les temps d'arrêt et la fréquence de remplacement. Le tableau suivant illustre les coûts annuels des concasseurs de mâchoire et de cône:

| Catégorie de coûts | Jaw Crusher (annuel) | CONE CONSTER (annuel) |

|---|---|---|

| Dépréciation de l'équipement | $800,000 | $1,200,000 |

| Énergie (électricité) | $1,500,000 | $1,200,000 |

| Des pièces de rechange | $400,000 | $250,000 |

| Travail et entretien | $200,000 | $250,000 |

| Coût total | $2,900,000 | $2,900,000 |

TCO à 5 ans: Les concasseurs de cône deviennent rentables après la 3e année en raison de la baisse des coûts d'énergie et d'entretien.

Lors de l'évaluation des coûts, considérez le coût total de possession (TCO). Cette métrique comprend non seulement le prix d'achat mais aussi la consommation d'énergie, l'entretien et les temps d'arrêt. Les concasseurs coniques, par exemple, peuvent avoir des coûts initiaux plus élevés mais deviennent plus économiques au fil du temps en raison de leur efficacité.

Investir dans des pièces d'usure de haute qualité garantit des performances constantes et réduit les coûts opérationnels. En équilibrant les coûts et les performances, vous pouvez atteindre la rentabilité à long terme et le succès opérationnel.

Des inspections régulières sont essentielles pour maintenir l'efficacité des pièces d'usure écrasantes. Ces inspections vous aident à identifier les problèmes potentiels avant de se transformer en réparations coûteuses. Par exemple, une inspection de fonctionnement de 1000 heures dure généralement jusqu'à deux heures pendant l'opération ou quatre à six heures pendant l'arrêt. Cette inspection se concentre sur l'examen de l'état général de l'équipement, y compris les composants d'usure clés, sans nécessiter de démontage. Les inspections majeures annuelles, en revanche, impliquent une évaluation plus détaillée des principaux composants et peuvent en prendre un à deux jours. Ces inspections programmées garantissent que les pièces d'usure restent dans un état optimal, ce qui réduit le risque de temps d'arrêt inattendu.

| Type d'inspection | Durée (opération) | Durée (arrêt) | Description |

|---|---|---|---|

| Inspection opérationnelle de 1000 heures | Jusqu'à 2 heures | 4-6 heures | Examen général de l'état de l'équipement, y compris les composants d'usure clés sans démontage. |

| Inspection de remplacement de l'usure | N / A | N / A | Inspection approfondie lors des remplacements d'usure, couvrant des bols, des concaves et d'autres composants. |

| Inspection majeure annuelle | 1-2 jours | N / A | Évaluation détaillée des principaux composants avec des mesures, planification des changements de pièce d'usure. |

Reconnaître quand remplacer les pièces d'usure du concassage peut vous faire économiser des pannes coûteuses. Les signes communs incluent une usure visible sur les plaques de mâchoire, une efficacité de concassage réduite et des vibrations ou des bruits inhabituels pendant le fonctionnement. Si vous remarquez ces problèmes, il est temps de planifier un remplacement. Des études montrent que des pratiques de maintenance efficaces peuvent réduire considérablement les temps d'arrêt. Par exemple, les opérations de maintenance pour les machines miniers, telles que les pelles de corde, sont souvent terminées en moins de 45 heures, avec 80% finalisé dans un seul quart de travail. Cela met en évidence l'importance des remplacements en temps opportun et de la logistique efficace pour minimiser les retards.

Les pratiques de maintenance recommandées par l'industrie garantissent la longévité de vos pièces d'usure écrasantes. Les inspections quotidiennes devraient inclure la vérification des boulons lâches, l'inspection des plaques de mâchoire et les pièces mobiles lubrifiantes. La maintenance hebdomadaire implique des inspections visuelles des plaques à bascule et des revêtements d'usure. Les tâches mensuelles comprennent des contrôles détaillés des systèmes mécaniques et des niveaux d'huile. Une refonte annuelle nécessite de démonter l'équipement pour une inspection approfondie et de remplacer les pièces usées. Ces étapes prolongent non seulement la durée de vie de vos machines, mais améliorent également l'efficacité opérationnelle.

Inspections quotidiennes:Vérifiez les boulons lâches, inspectez les plaques de mâchoire et lubrifiez les pièces mobiles.

Entretien hebdomadaire:Effectuer des inspections visuelles, vérifier les plaques à bascule et inspecter les revêtements d'usure.

Entretien mensuel:Effectuez des inspections détaillées des systèmes mécaniques et vérifiez les niveaux d'huile.

Révision annuelle:Désasmettez pour l'inspection et remplacez les pièces d'usure.

En adhérant à ces meilleures pratiques, vous pouvez vous assurer que vos pièces d'usure écrasantes restent en excellent état, réduisant les temps d'arrêt et les coûts opérationnels.

Les pièces d'usure écrasantes sont essentielles pour garder vos machines efficaces et durables. Les composants de haute qualité réduisent les temps d'arrêt, prolongent la durée de vie de l'équipement et améliorent les performances globales. Par exemple, l'utilisation d'acier à carbone moyen avec des réglages de chrome et de silicium améliore la résistance à l'usure et la durabilité. Les machines modernes avec des paramètres réglables vous permettent également d'affiner les performances, d'assurer l'efficacité énergétique et les économies de coûts. La personnalisation des matériaux pour des applications spécifiques augmente encore les performances tout en réduisant l'usure. En sélectionnant les bonnes pièces et en les maintenant correctement, vous pouvez maximiser le potentiel de votre équipement et obtenir un succès opérationnel à long terme.

Vous remarquerez peut-être une efficacité de concassage réduite, des vibrations inhabituelles ou une usure visible sur des composants comme les plaques de mâchoire ou les doublures. Ces signes indiquent que les pièces approchent de la fin de leur durée de vie et ont besoin de remplacement pour maintenir des performances optimales.

Vous devez effectuer des vérifications visuelles quotidiennes et planifier des inspections détaillées toutes les 1 000 heures de fonctionnement. Les inspections annuelles sont également essentielles pour évaluer les principaux composants. Les inspections régulières vous aident à identifier l'usure tôt et à prévenir les temps d'arrêt inattendus.

Non, vous devez éviter d'utiliser des pièces génériques. Chaque machine a des exigences spécifiques. L'utilisation de pièces incompatibles peut entraîner de mauvaises performances, une usure accrue et des coûts opérationnels plus élevés. Choisissez toujours des pièces conçues pour votre équipement.

La composition du matériau détermine la durabilité et la résistance au stress. Les matériaux de haute qualité comme l'acier au manganèse améliorent la longévité. La conception assure la compatibilité avec votre équipement, la réduction des taux d'usure et l'amélioration de l'efficacité. Les deux facteurs sont cruciaux pour des performances optimales.

Suivez un calendrier de maintenance strict. Inspectez régulièrement les pièces, remplacez-les en cas de besoin et utilisez des composants de haute qualité. Une lubrification appropriée et éviter la surcharge de votre équipement aident également à prolonger la durée de vie des pièces d'usure.