Penghancur kerucut memainkan peran penting dalam industri pertambangan, agregat, dan konstruksi, di mana mereka digunakan untuk menghancurkan dan mereduksi material seperti batu, bijih, dan agregat menjadi ukuran yang lebih kecil dan lebih mudah dikelola. Inti dari setiap cone crusher adalah liner, komponen penting yang secara langsung memengaruhi efisiensi, daya tahan, dan kinerja alat berat secara keseluruhan. Memilih liner cone crusher yang tepat tidak hanya penting untuk mencapai tujuan produksi yang diinginkan tetapi juga untuk memperpanjang umur peralatan dan mengurangi biaya operasional. Pada artikel ini, kita akan menjelajahi berbagai jenisliner penghancur kerucut, faktor utama yang perlu dipertimbangkan saat memilihnya, dan tips untuk mengoptimalkan kinerjanya.

Lapisan penghancur kerucut tersedia dalam berbagai desain dan bahan, masing-masing cocok untuk aplikasi dan tahap penghancuran yang berbeda. Bahan, bentuk dan jenis pelapis secara langsung mempengaruhi kinerja dan masa pakai peralatan. Menurut bahan, bentuk dan fungsinya yang berbeda, cone crusher liner dapat dibagi menjadi beberapa jenis berikut:

Lapisan baja mangan tinggi:

Lapisan baja mangan tinggi adalah jenis yang paling umum digunakan, dengan ketahanan aus dan ketahanan benturan yang baik. Baja mangan tinggi dapat menghasilkan lapisan pengerasan tertentu setelah terkena benturan, sehingga meningkatkan masa pakai. Bahan yang umum adalah baja dengan kandungan mangan 12-14%, yang cocok untuk menghancurkan bahan dengan kekerasan sedang.

Lapisan besi cor kromium tinggi:

Lapisan besi cor kromium tinggi memiliki ketahanan aus yang baik, namun relatif rapuh. Sangat cocok untuk menghancurkan material dengan kekerasan lebih tinggi dan memiliki masa pakai lebih lama. Besi cor kromium tinggi biasanya digunakan untuk menghancurkan bijih yang lebih keras, batu, dll.

Lapisan baja paduan:

Lapisan baja paduan menggabungkan keunggulan elemen logam yang berbeda, seperti kromium, nikel, molibdenum, dll., yang dapat meningkatkan ketahanan aus, ketahanan korosi, dan ketahanan suhu tinggi pada lapisan, dan cocok untuk lingkungan kerja yang kompleks.

Lapisan keramik:

Lapisan keramik biasanya digunakan pada beberapa penghancur dengan persyaratan khusus. Ini memiliki kekerasan dan ketahanan aus yang sangat tinggi, yang secara efektif dapat memperpanjang masa pakai lapisan.

Lapisan standar:Lapisan standar digunakan untuk operasi penghancuran konvensional. Biasanya memiliki keserbagunaan yang baik dan dapat menangani sebagian besar material umum.

Lapisan yang diperkuat:Lapisan yang diperkuat dirancang khusus berdasarkan tipe standar. Ini memiliki ketahanan aus yang lebih kuat dan masa pakai lebih lama. Biasanya digunakan di lingkungan kerja dengan beban tinggi dan keausan tinggi.

Lapisan penghancur halus:Lapisan ini dirancang untuk tahap penghancuran halus. Ini memiliki efek pemandu material yang baik dan efisiensi penghancuran dan cocok untuk material berukuran partikel yang lebih halus.

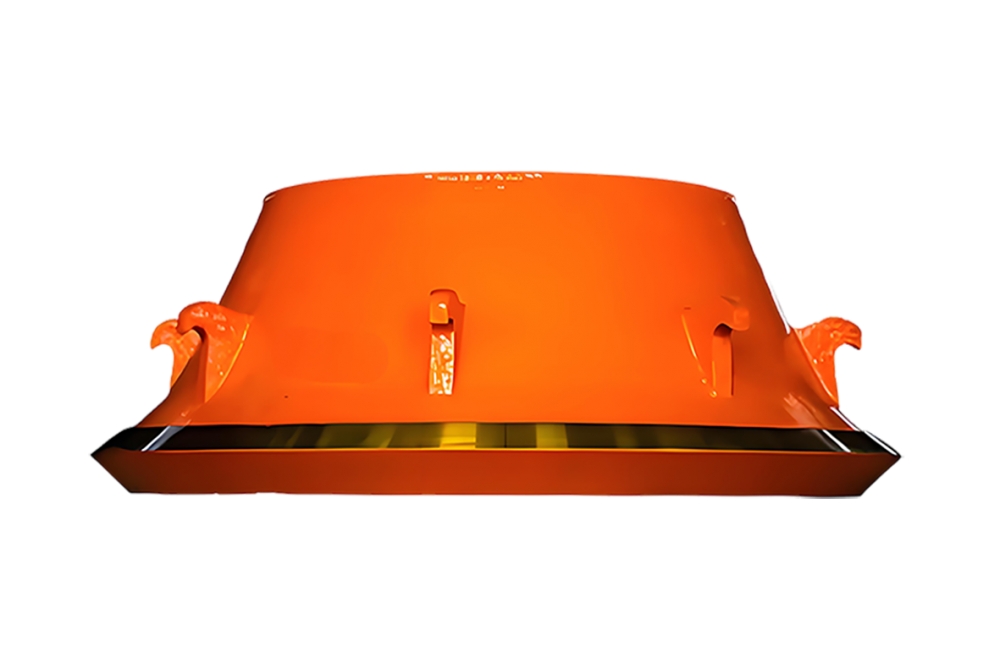

Lapisan kepala:Lapisan kepala biasanya dipasang di bagian atas crusher. Bertanggung jawab untuk menangani material yang memasuki ruang penghancuran dan menyediakan permukaan kontak antara material dan mesin.

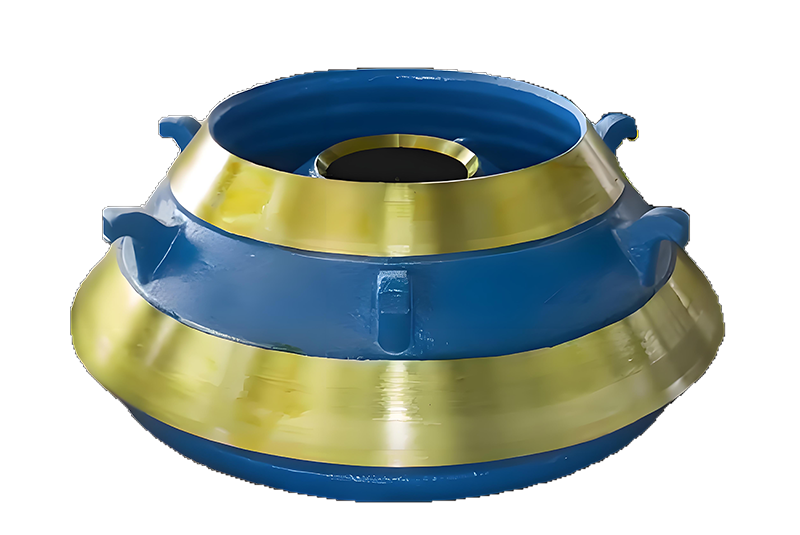

Lapisan bawah:Lapisan bawah dipasang di bagian bawah crusher untuk menopang dan melindunginya, serta mencegah kerusakan pada ruang penghancur bawah karena seringnya gesekan.

Lapisan Kerucut:Cone liner adalah liner yang melilit rongga bagian dalam cone crusher. Biasanya memampatkan dan menekan material selama proses penghancuran dan memiliki ketahanan aus yang kuat.

Lapisan penghancur kasar:

Liner penghancur kasar digunakan pada tahap penghancuran primer, biasanya dengan material yang lebih besar dan beban yang lebih berat.

Liner penghancur sedang:

Liner penghancur sedang cocok untuk penghancuran sekunder dan memiliki efisiensi penghancuran yang lebih tinggi.

Lapisan penghancur halus:

Lapisan penghancur halus digunakan untuk menghancurkan material secara halus, biasanya dengan ukuran partikel lebih kecil dan persyaratan ketahanan aus yang lebih tinggi.

Lapisan cor:

Cast liner diproduksi menggunakan proses pengecoran. Proses pengecoran dapat menghasilkan liner dengan bentuk yang kompleks dan struktur yang halus. Liner jenis ini biasanya memiliki keseragaman yang baik dan tidak ada perbedaan material yang signifikan. Selain itu, proses pengecoran dapat menambahkan elemen paduan tertentu untuk meningkatkan ketahanan aus liner. Jenis liner ini cocok untuk menghancurkan material dengan kekerasan sedang hingga tinggi, terutama dalam situasi yang memerlukan ketahanan aus dan keseragaman yang tinggi.

Lapisan palsu:

Lapisan palsu diproduksi dengan proses penempaan. Penempaan adalah proses mengubah bentuk logam dengan tekanan tanpa kehilangan integritasnya. Oleh karena itu, struktur lapisan tempa lebih rapat, dengan kepadatan lebih tinggi dan sifat mekanik lebih baik. Sangat cocok untuk menghancurkan material dengan kekerasan tinggi, lingkungan kerja dengan beban tinggi, dan acara dengan persyaratan tinggi untuk ketahanan aus dan ketahanan benturan.

Saat memilih liner cone crusher, beberapa faktor penting harus dipertimbangkan untuk memastikan kinerja optimal. Faktor-faktor ini secara langsung akan mempengaruhi efisiensi, umur panjang, dan efektivitas biaya peralatan.

Kekerasan dan abrasif:

Kekerasan material adalah faktor penting yang mempengaruhi pemilihan liner. Bahan dengan kekerasan yang lebih tinggi (seperti granit dan kuarsa) akan memperburuk keausan liner, sehingga perlu untuk memilih bahan dengan ketahanan aus yang kuat (seperti liner baja mangan tinggi atau liner besi cor kromium tinggi). Bahan yang sangat abrasif juga mengharuskan liner memiliki ketahanan aus yang tinggi untuk menghindari kerusakan prematur.

Viskositas dan kelembaban:

Bahan dengan kelembaban tinggi atau viskositas tinggi dapat menyebabkan akumulasi material dan memblokir ruang penghancuran, mempengaruhi efisiensi penghancuran. Untuk bahan -bahan ini, memilih desain liner dengan permukaan yang halus dan pembersihan mudah (seperti liner palsu) dapat mengurangi adhesi material dan meningkatkan fluiditas material.

Suhu dan Kelembaban:

Lingkungan kerja yang ekstrem (seperti lingkungan suhu tinggi atau lembab) akan memiliki tingkat dampak yang berbeda pada bahan liner. Di lingkungan suhu tinggi, beberapa bahan liner (seperti liner baja paduan) memiliki ketahanan suhu tinggi yang lebih baik; Di lingkungan yang lembab, liner mungkin menghadapi korosi, sehingga perlu untuk memilih bahan liner dengan ketahanan korosi yang kuat.

Dampak dan Beban:

Dalam lingkungan kerja dengan dampak yang kuat dan beban tinggi, liner perlu memiliki ketangguhan berdampak tinggi dan ketahanan aus. Misalnya, liner palsu lebih cocok untuk kondisi seperti itu karena kepadatannya yang lebih tinggi dan resistensi dampak yang kuat.

Persyaratan output dan ukuran partikel:

Produktivitas output dan distribusi ukuran partikel produk menentukan pemilihan liner. Jika diperlukan distribusi ukuran partikel yang lebih baik, liner crusher khusus yang dirancang khusus mungkin diperlukan untuk memastikan efisiensi penghancuran dan konsistensi ukuran partikel produk. Selain itu, kondisi penghancuran output tinggi membutuhkan liner dengan umur layanan yang panjang dan mengurangi frekuensi penggantian.

Ukuran partikel pakan material:

Umpan ukuran partikel yang lebih besar akan menyebabkan dampak yang lebih besar pada liner, yang membutuhkan liner memiliki ketahanan dampak yang kuat dan ketahanan aus. Dalam kasus ukuran partikel pakan besar, liner yang dapat menahan dampak dan tekanan yang lebih besar, seperti liner palsu, harus dipilih.

Distribusi materi:

Jika distribusi ukuran partikel material relatif seragam, liner konvensional dapat dipilih; Jika ukuran partikel material tidak rata atau rentan untuk menghasilkan terlalu banyak bahan halus, perlu untuk memilih liner yang dioptimalkan untuk memastikan efek penghancuran dan stabilitas peralatan.

Kecepatan operasi dan fluktuasi beban:

Pemilihan liner harus memperhitungkan kecepatan operasi dan fluktuasi muatan crusher. Di bawah kondisi beban tinggi dan kecepatan tinggi, liner perlu memiliki ketangguhan yang baik dan ketahanan aus untuk menahan beban dampak yang tidak teratur.

Fluktuasi suhu dan lingkungan operasi:

Fluktuasi suhu selama operasi juga dapat mempengaruhi penggunaan liner, terutama dalam suhu tinggi dan lingkungan beban tinggi. Memilih bahan yang dapat beroperasi secara stabil pada berbagai suhu dapat memperpanjang umur layanan liner.

Biaya awal:

Biaya liner dari berbagai bahan dan desain sangat bervariasi. Umumnya, liner dengan ketahanan aus yang baik (seperti besi cor kromium tinggi atau liner keramik) lebih mahal. Saat memilih liner, perlu untuk memilih materi yang sesuai berdasarkan anggaran aktual untuk memastikan kinerja terbaik dalam anggaran.

Biaya Operasi:

Meskipun liner dengan investasi awal yang lebih tinggi mungkin lebih mahal, masa pakai mereka yang lebih lama dan biaya perawatan yang lebih sedikit dapat membawa biaya operasi yang lebih rendah. Oleh karena itu, dari perspektif operasi jangka panjang, mungkin lebih ekonomis untuk memilih liner dengan kinerja superior tetapi biaya awal yang lebih tinggi.

Kapasitas produksi dan siklus pengiriman pemasok:

Ada banyak pemasok liner di pasaran, tetapi tidak semua pemasok dapat menyediakan liner berkualitas tinggi yang memenuhi persyaratan tepat waktu. Memilih pemasok yang andal dapat memastikan pasokan tepat waktu dan kualitas yang stabil.

Layanan dan dukungan setelah penjualan:

Saat memilih liner, layanan purna jual juga merupakan pertimbangan penting. Pemasok yang andal dapat memberikan dukungan teknis yang tepat waktu, pasokan suku cadang, dan rekomendasi penggantian liner untuk memastikan operasi peralatan jangka panjang dan efisien.

Memahami pola keausan sangat penting untuk operasi crusher kerucut yang efisien. Seiring waktu, liner lelah sebagai akibat dari dampak konstan, abrasi, dan kekuatan penghancuran. Pola keausan yang berbeda dapat menunjukkan masalah potensial dengan operasi crusher atau pemilihan liner.

Pakaian Seragam:

Idealnya, keausan harus seragam di permukaan liner. Jika keausan bahkan, itu menunjukkan bahwa crusher beroperasi dengan benar, dan liner cocok untuk bahan yang sedang diproses.

Pakaian yang tidak rata:

Keausan yang tidak merata dapat menunjukkan masalah dengan distribusi pakan, pengaturan crusher, atau kekerasan material. Jika satu area liner memakai lebih dari yang lain, itu dapat menyebabkan inefisiensi, throughput yang lebih rendah, dan penggantian liner yang lebih sering.

Pakaian berlebihan di bagian bawah:

Keausan berlebihan di dekat bagian bawah liner dapat menunjukkan bahwa crusher sedang dilapisi makan atau material tidak didistribusikan secara merata di dalam ruang.

Dengan memantau pola keausan, operator dapat mengantisipasi kapan liner perlu diganti dan melakukan penyesuaian untuk meningkatkan efisiensi dan mencegah kegagalan yang mahal.

Pemeliharaan yang tepat dan penggantian tepat waktu dari liner crusher kerucut sangat penting untuk memastikan umur panjang dan efisiensi peralatan.

Inspeksi reguler:

Inspeksi yang sering dapat membantu mengidentifikasi tanda -tanda keausan lebih awal, mencegah kegagalan liner mendadak dan meminimalkan downtime.

Pakaian Pemantauan:

Banyak penghancur sekarang dilengkapi dengan sensor atau sistem pemantauan keausan yang melacak kondisi liner secara real-time. Sistem ini memberikan wawasan yang berharga tentang kapan liner harus diganti.

Penggantian liner yang tepat:

Saat mengganti liner, penting untuk memastikan instalasi yang tepat untuk mencegah misalignment atau keausan yang tidak tepat, yang dapat mempengaruhi kinerja crusher.

Dengan mematuhi strategi pemeliharaan proaktif, bisnis dapat meminimalkan downtime yang tidak direncanakan dan memaksimalkan efisiensi peralatan.

Memilih liner crusher kerucut yang tepat bukan tanpa tantangannya. Beberapa masalah yang paling umum meliputi:

Kompatibilitas material:

Pemilihan material yang salah untuk aplikasi crusher dapat menyebabkan keausan liner cepat atau kegagalan prematur.

Ukuran umpan yang salah:

Jika ukuran pakan terlalu besar atau tidak konsisten, itu dapat menyebabkan keausan yang tidak merata dan kerusakan pada liner.

Kondisi operasi:

Kondisi operasi yang keras atau ekstrem dapat mempercepat keausan liner dan mengurangi umur mereka.

Mengatasi tantangan -tantangan ini membutuhkan pertimbangan yang cermat terhadap lingkungan yang menghancurkan dan penyesuaian rutin untuk pengaturan crusher.

Karena industri terus menuntut peralatan yang lebih efisien dan tahan lama, teknologi di belakang Cone Crusher Liners berkembang. Beberapa tren yang muncul termasuk:

Bahan canggih:

Pengembangan bahan baru yang lebih tahan lama seperti paduan gabungan dan liner berbasis keramik menawarkan potensi masa pakai liner yang lebih lama dan mengurangi biaya perawatan.

Smart Liners:

Beberapa penghancur kerucut sekarang dilengkapi dengan sensor pintar yang memantau keausan liner dan mengirim data waktu nyata ke operator. Sistem ini dapat membantu mengoptimalkan jadwal pemeliharaan dan meningkatkan kinerja.

Keberlanjutan:

Dengan meningkatnya kekhawatiran tentang keberlanjutan, produsen berfokus pada menciptakan lebih banyak bahan liner ramah lingkungan dan meningkatkan proses daur ulang untuk liner usang.

Sebagai produsen liner crusher profesional, Haiti berkomitmen untuk menyediakan aksesori tahan keausan mekanik yang sangat baik untuk konstruksi, pertambangan, metalurgi, dan industri lainnya. Dengan pengalaman R&D bertahun -tahun dan teknologi produksi canggih, liner crusher kerucut Haiti memiliki ketahanan aus dan ketahanan dampak yang sangat baik, yang secara efektif dapat memperpanjang masa pakai peralatan, mengurangi biaya perawatan dan meningkatkan efisiensi produksi. Apakah itu penghancuran bahan hardness tinggi atau aplikasi di lingkungan kerja yang ekstrem, liner Haiti dapat memberi Anda solusi yang ideal. Pilih Haiti untuk meningkatkan produktivitas Anda dan mengurangi biaya operasi!

Memilih liner crusher kerucut yang tepat sangat penting untuk memaksimalkan kinerja peralatan, meminimalkan downtime dan mengurangi biaya operasi. Dengan memahami berbagai jenis liner, mempertimbangkan faktor -faktor seperti sifat material dan kondisi operasi, dan memelihara rencana pemeliharaan proaktif, perusahaan dapat memastikan crusher mereka beroperasi secara efisien. Seiring kemajuan teknologi, masa depan pemilihan liner memiliki potensi yang lebih besar dalam hal optimasi kinerja, masa pakai yang lebih lama dan praktik yang lebih berkelanjutan. Akhirnya, memilih pemasok liner crusher kerucut yang andal adalah kunci untuk memastikan operasi peralatan yang normal, meningkatkan efisiensi produksi dan mengurangi biaya. Sebagai pemasok liner yang tahan wear crusher profesional, Haiti dapat memenuhi kebutuhan Anda dan menyediakan produk yang andal dan layanan berkualitas.

Konsultasikan dengan kami sekarang untuk mempelajari lebih lanjut tentang detail produk dan solusi khusus.