Piring rahang yang tahan lama sangat penting untuk efisiensi penghancur industri. Saat piring rahang aus dengan cepat, kinerja crusher turun, yang mengarah ke biaya operasional yang lebih tinggi. Misalnya, masa pakai pelat rahang tetap dapat berkurang dari 150 hari menjadi 63 hari, mengurangi pemrosesan bijih dari 750.000 ton menjadi 420.000 ton. Ini dapat mengakibatkan kerugian ekonomi tahunan 160.000 yuan karena meningkatnya biaya penggantian dan waktu henti.

Teknik casting yang dioptimalkan memainkan peran penting dalam mengatasi tantangan ini. Dengan meningkatkan ketahanan aus, mereka mengurangi frekuensi penggantian dan meningkatkan efisiensi penghancuran. Kemajuan ini tidak hanya menghemat energi tetapi juga secara signifikan menurunkan biaya jangka panjang. Anda dapat melihat bagaimana berinvestasi dalam operasi casting piring jaw berkualitas tinggi operasi crusher dan meningkatkan produktivitas secara keseluruhan.

Baja mangan tinggi menonjol sebagai bahan superior untuk pelat rahang crusher karena sifatnya yang unik. Baja ini, yang sering disebut sebagai baja Hadfield, berisi 11% hingga 14% mangan dan 1,1% hingga 1,4% karbon. Elemen -elemen ini berkontribusi pada kekuatan dan daya tahannya yang luar biasa.

Salah satu fitur yang paling luar biasa adalah kemampuan kerajaan kerjanya. Ketika mengalami dampak, permukaan baja mengeras secara signifikan, mencapai kekerasan maksimum 550 BHN (nomor kekerasan Brinell). Properti ini memastikan bahwa pelat rahang menjadi lebih keras dengan penggunaan, membuatnya ideal untuk aplikasi tugas berat. Selain itu, baja mangan tinggi menunjukkan resistensi dampak yang sangat baik, memungkinkannya untuk menahan kekuatan penghancuran yang konstan tanpa patah.

Resistensi keausan material adalah keuntungan kritis lainnya. Studi menunjukkan bahwa baja mangan tinggi dapat bertahan hingga sepuluh kali lebih lama dari baja ringan dalam kondisi dampak yang sama. Kekuatan hasil sekitar 66.000 psi dan kekuatan tarik pamungkas sekitar 107.000 psi lebih jauh menyoroti ketahanannya.

| Milik | Keterangan |

|---|---|

| Kemampuan pengerasan kerja | Mengembangkan permukaan yang dikeraskan di bawah dampak, meningkatkan kekuatan dan daya tahan. |

| Dampak resistensi | Tahan dampak konstan, membuatnya cocok untuk penghancur. |

| Pakai ketahanan | Berlangsung secara signifikan lebih lama dari baja ringan di lingkungan berdampak tinggi. |

| Kekuatan luluh | Sekitar 66.000 psi. |

| Kekuatan tarik pamungkas | Sekitar 107.000 psi. |

| Kekerasan Permukaan | Dapat mencapai hingga 550 BHN di bawah dampak. |

Menggunakan pelat rahang crusher mangan tinggi menawarkan beberapa manfaat yang secara langsung memengaruhi efisiensi dan umur panjang crusher Anda.

Daya tahan yang ditingkatkan: Properti yang sulit bekerja memastikan bahwa pelat rahang menjadi lebih sulit dan lebih tahan untuk dipakai dari waktu ke waktu.

Mengurangi perawatan: Crushers yang dilengkapi dengan pelat rahang baja mangan tinggi membutuhkan penggantian yang lebih jarang, menghemat waktu dan uang Anda.

Peningkatan kinerja: Kemampuan material untuk menanggung stres dan dampak yang tinggi memastikan kinerja penghancuran yang konsisten, bahkan dalam kondisi yang menuntut.

Meminimalkan waktu henti: Dengan piring rahang yang lebih tahan lama, Anda dapat mempertahankan operasi yang tidak terputus, yang mengarah ke produktivitas yang lebih tinggi.

Pengguna telah melaporkan peningkatan yang signifikan dalam efisiensi operasional setelah beralih ke baja mangan tinggi. Misalnya:

- Frekuensi pemeliharaan menurun, menghasilkan operasi yang lebih halus.

- Jam operasional meningkat, mengurangi waktu henti dan memastikan output yang konsisten.

Sementara baja mangan tinggi tetap menjadi standar emas untuk pelat rahang crusher, bahan alternatif mendapatkan perhatian untuk aplikasi tertentu.

Baja martensit: Dikenal karena kekuatannya yang tinggi dan ketahanan aus, baja martensit cocok untuk aplikasi yang membutuhkan keseimbangan antara ketangguhan dan kekerasan.

Baja EN31: Bahan ini menawarkan kekuatan yang lebih besar dibandingkan dengan baja martensit, menjadikannya pilihan yang layak untuk piring rahang ayun.

E Glass/Epoxy Composite: Penelitian menyoroti potensi bahan gabungan ini sebagai alternatif yang ringan dan tahan lama untuk baja mangan.

| Judul studi | Fokus | Temuan |

|---|---|---|

| Seleksi material untuk rahang crusher di peralatan crusher rahang | Perbandingan Bahan Komposit dengan Baja Mangan | E Glass/Epoxy Composite menunjukkan janji sebagai pengganti baja mangan. |

| Desain dan Analisis Pelat Jaw Swing of Jaw Crusher | Perbandingan baja martensit dan baja EN31 | EN31 Steel menunjukkan kekuatan yang lebih besar untuk pelat rahang ayun. |

| Ulasan tentang Studi Piring Jaw of Jaw Crusher | Analisis Kinematik & Dinamis dari Piring Jawal Ayunan | Mengidentifikasi area untuk perbaikan lebih lanjut dalam desain pelat rahang. |

Saat memilih bahan alternatif, pertimbangkan persyaratan spesifik pabrik penghancur Anda. Pakar berkonsultasi dan memilih produk dari produsen terkemuka dapat membantu Anda membuat keputusan.

Proses casting memainkan peran penting dalam menentukan daya tahan dan kinerja pelat rahang crusher. Dengan mengoptimalkan setiap tahap proses, Anda dapat yakin bahwa pelat rahang memenuhi standar kualitas dan ketahanan aus tertinggi.

Persiapan peleburan dan paduan membentuk fondasi proses casting. Selama tahap ini, bahan baku dilebur dan digabungkan untuk membuat komposisi paduan yang diinginkan. Untuk piring rahang, baja mangan tinggi seringkali merupakan pilihan yang disukai karena kekuatannya yang luar biasa dan ketahanan aus.

Untuk mencapai hasil yang optimal, Anda harus dengan hati -hati mengontrol suhu dan komposisi peleburan. Teknik seperti diferensial pemindaian kalorimetri (DSC) dan analisis termogravimetri (TGA) membantu memantau sifat termal paduan. Metode -metode ini memastikan bahwa paduan tetap stabil dan bebas dari kotoran selama proses peleburan.

| Teknik | Keterangan |

|---|---|

| Diferensial Pemindaian Kalorimetri (DSC) | Mengukur aliran panas untuk menentukan stabilitas termal dan kapasitas panas spesifik. |

| Analisis Thermogravimetri (TGA) | Melacak perubahan massa dalam paduan untuk mempelajari reaksi pada suhu tinggi. |

| Analisis Mekanik Termal (TMA) | Menganalisis perubahan dimensi untuk menghitung koefisien ekspansi termal. |

Laporan industri menyoroti efektivitas teknik peleburan canggih. Misalnya, teknologi penginderaan nirkabel meningkatkan kualitas casting dengan memantau sifat paduan secara real time. Pendekatan ini mengurangi cacat dan meningkatkan daya tahan keseluruhan pelat rahang.

| Aspek | Keterangan |

|---|---|

| Teknik casting | Pengecoran pasir dikombinasikan dengan manufaktur aditif memungkinkan geometri yang kompleks. |

| Metode perbaikan | Sensing nirkabel memantau dan meningkatkan kualitas casting. |

| Hasil | Kualitas produk yang ditingkatkan dan cacat lebih sedikit. |

Tahap manufaktur cetakan des ign dan pola menentukan bentuk dan dimensi pelat rahang. Cetakan yang dirancang dengan baik memastikan bahwa proses casting menghasilkan pelat rahang dengan dimensi yang tepat dan cacat minimal.

Anda dapat menggunakan casting pasir, yang merupakan metode populer untuk membuat cetakan. Teknik ini melibatkan pengemasan pasir di sekitar pola untuk membentuk rongga cetakan. Pabrikan aditif, seperti pencetakan 3D, telah merevolusi proses ini dengan memungkinkan penciptaan geometri kompleks dengan akurasi tinggi.

Pola harus dibuat dengan cermat untuk memperhitungkan penyusutan selama pemadatan. Dengan menggunakan alat simulasi lanjutan, Anda dapat memprediksi dan mencegah masalah umum seperti mikroporositas dan warping. Laporan seperti "pengembangan aturan jarak makan baru" menekankan pentingnya simulasi dalam meningkatkan desain cetakan.

| Judul Laporan | Tahun | Fokus |

|---|---|---|

| Pengembangan metodologi untuk memprediksi dan mencegah kebocoran | 2001 | Mengatasi mikroporositas dalam coran baja. |

| Pengembangan aturan jarak makan baru | 2004 | Menggunakan simulasi casting untuk strategi pemberian makan yang lebih baik. |

Tuang dan pemadatan adalah langkah terakhir dalam proses casting. Tahapan ini menentukan struktur internal dan sifat mekanik pelat rahang.

Untuk meminimalkan cacat, Anda harus dengan hati -hati mengontrol suhu dan kecepatan tuang. Data eksperimental menunjukkan bahwa mempertahankan kecepatan penuangan sekitar 500 mm/s hasil dalam coran berkualitas tinggi dengan porositas minimal.

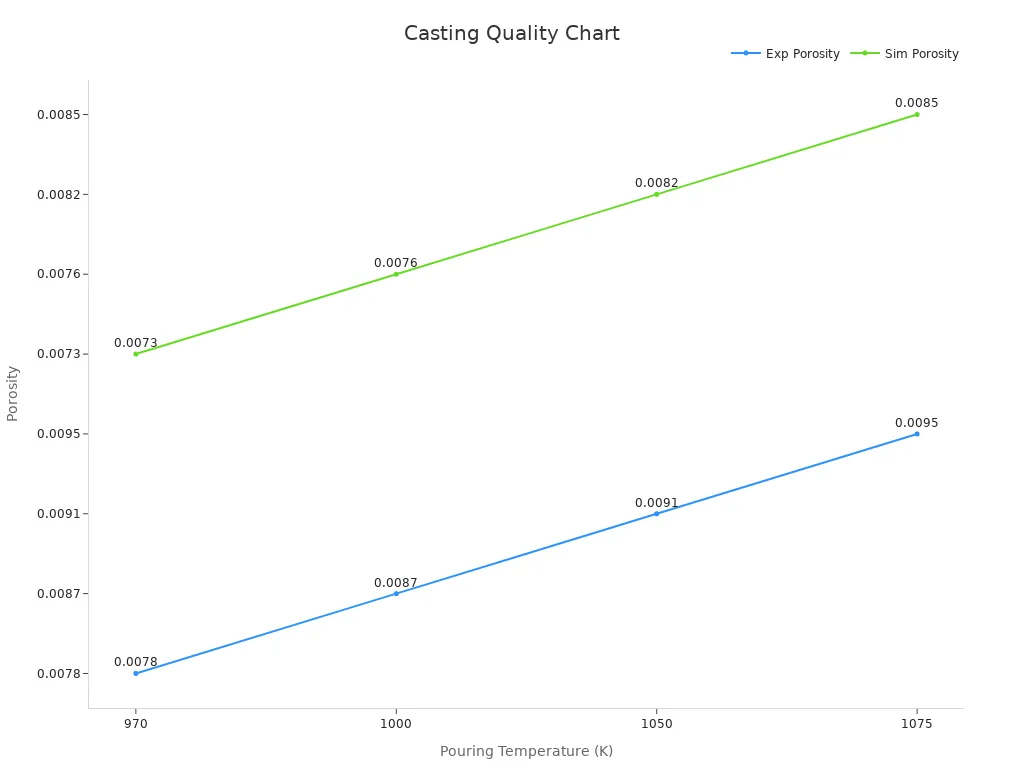

| Tuang Suhu (K) | Porositas eksperimental | Simulasi porositas |

|---|---|---|

| 970 | 0.0078 | 0.0073 |

| 1000 | 0.0087 | 0.0076 |

| 1050 | 0.0091 | 0.0082 |

| 1075 | 0.0095 | 0.0085 |

Pelacakan suhu dan analisis kandungan karbon sangat penting untuk memastikan pemadatan yang konsisten. Metrik ini membantu Anda memantau proses pendinginan dan memprediksi sifat akhir paduan.

| Metrik | Pentingnya |

|---|---|

| Pelacakan suhu | Memastikan pemadatan yang konsisten dan mencegah cacat. |

| Kandungan karbon | Memprediksi pembentukan grafit dan sifat paduan keseluruhan. |

| Kesetaraan karbon | Menilai dampak aditif pada karakteristik paduan. |

| Tingkat silikon | Mempengaruhi fluiditas leleh dan mengurangi erosi bahan keramik. |

Dengan mengoptimalkan teknik penuangan dan pemadatan, Anda dapat menghasilkan pelat rahang dengan ketahanan aus yang unggul dan integritas struktural.

Perlakuan panas sangat penting untuk meningkatkan daya tahan dan kinerja pelat rahang crusher. Dengan mengoptimalkan proses seperti pendinginan, tempering, dan menghilangkan stres, Anda dapat secara signifikan meningkatkan ketahanan aus dan integritas struktural dari komponen -komponen kritis ini.

Pendinginan dan tempering adalah langkah -langkah penting dalam perlakuan panas. Pendinginan melibatkan pendinginan pelat rahang dengan cepat setelah memanaskannya ke suhu tertentu. Proses ini meningkatkan kekerasan dan ketahanan aus. Tempering mengikuti pendinginan dan melibatkan pemanasan ulang pelat ke suhu yang lebih rendah. Langkah ini mengurangi kerapuhan sambil mempertahankan kekuatan.

Untuk mengoptimalkan proses ini, industri bergantung pada pemodelan komputer dan simulasi termal. Alat -alat ini membantu Anda mencapai kontrol yang tepat atas perpindahan panas dan sifat mekanik. Misalnya:

| Jenis Bukti | Keterangan |

|---|---|

| Proses Perawatan Panas | Pemodelan dan simulasi komputer mengoptimalkan teknik pendinginan dan temper. |

| Model termal | Model termal yang akurat memastikan sifat mekanik yang diinginkan. |

| Pemanfaatan data | Data simulasi melebihi data pengujian fisik, meningkatkan efisiensi proses. |

Dengan menggunakan teknik -teknik canggih ini, Anda dapat memastikan bahwa pelat rahang mencapai keseimbangan yang sempurna antara kekerasan dan ketangguhan.

Menghapus stres adalah proses perlakuan panas kritis lainnya. Ini melibatkan pemanasan pelat rahang ke suhu sedang dan kemudian mendinginkannya perlahan. Proses ini menghilangkan tekanan residu yang berkembang selama casting dan pemesinan. Menghilangkan tekanan ini mencegah retak dan distorsi selama operasi.

Penghapus stres juga meningkatkan integritas struktural pelat. Dengan lebih sedikit tekanan internal, pelat rahang dapat menahan beban dan dampak yang berat tanpa kegagalan. Langkah ini sangat penting bagi penghancur yang beroperasi di lingkungan yang menuntut.

Mikrostruktur pelat rahang memainkan peran penting dalam ketahanan ausnya. Proses perlakuan panas seperti nitriding gas dapat memperbaiki struktur mikro, yang mengarah ke peningkatan kinerja. Studi menunjukkan bahwa spesimen nitrided mengalami lebih sedikit penurunan berat badan dibandingkan dengan yang tidak diobati. Selain itu:

Mikrohardness permukaan maksimum terjadi dalam sampel yang di -nitrided selama 24 jam, menunjukkan ketahanan aus yang unggul.

Analisis puing -puing pakai mengungkapkan adanya nitrida besi, yang meningkatkan daya tahan lapisan difusi.

| Deskripsi bukti | Temuan |

|---|---|

| Pengamatan SEM permukaan usang | Delaminasi menunjukkan adhesi yang lemah karena porositas dan daktilitas rendah. |

| Mekanisme keausan di bawah beban | Adhesi dan abrasi mendominasi pada beban rendah; Oksidasi terjadi pada beban tinggi. |

| Kenakan komposisi puing | Nitrida besi berkontribusi pada ketahanan aus. |

Dengan menyempurnakan struktur mikro, Anda dapat memperpanjang umur pelat rahang dan mengurangi biaya perawatan. Peningkatan ini memastikan bahwa crusher Anda beroperasi secara efisien, bahkan dalam kondisi ekstrem.

Teknologi casting modern telah merevolusi produksi piring rahang untuk penghancur. Teknik seperti casting pasir dikombinasikan dengan manufaktur aditif memungkinkan Anda untuk membuat geometri kompleks dengan presisi. Kemajuan ini memastikan bahwa pelat rahang sangat cocok dengan crusher, mengurangi keausan dan meningkatkan efisiensi.

Otomasi memainkan peran kunci dalam meningkatkan proses casting. Sistem AI dan IoT memantau parameter produksi secara real time, memungkinkan pemeliharaan prediktif dan optimasi proses. Misalnya, sensor melacak suhu dan komposisi selama peleburan, memastikan logam cair memenuhi spesifikasi. Ini mengurangi cacat dan meningkatkan kualitas keseluruhan pelat rahang.

Inovasi lain adalah penggunaan alat simulasi untuk memprediksi hasil casting. Alat -alat ini membantu Anda mengidentifikasi masalah potensial seperti penyusutan atau porositas sebelum produksi dimulai. Dengan mengatasi masalah ini sejak dini, Anda dapat menghasilkan piring rahang dengan daya tahan dan kinerja yang unggul.

Kontrol kualitas memastikan bahwa setiap pelat rahang memenuhi standar ketahanan dan ketahanan aus yang tinggi. Teknik canggih seperti spektroskopi dan analisis inklusi memverifikasi komposisi logam selama peleburan. Kriteria dimensi diperiksa menggunakan peralatan pengukur modern seperti mesin pengukur koordinat (CMM).

Sistem pemantauan berkelanjutan menerapkan uji statistik untuk data produksi, membuat loop umpan balik yang mengeluarkan bendera. Pendekatan ini mencegah cacat luas dan memastikan kualitas yang konsisten. Indikator Kinerja Utama (KPI) melacak tingkat cacat dan efisiensi, membantu Anda menetapkan target realistis untuk perbaikan.

| Jenis pengukuran | Keterangan |

|---|---|

| Kriteria dimensi | Pola diukur untuk fitur dimensi menggunakan peralatan pengukur modern seperti CMM. |

| Kondisi permukaan | Inspeksi permukaan pola lilin untuk ketidaksempurnaan untuk mencegah kekurangan dalam casting akhir. |

| Pengujian integritas shell | Pengujian visual dan non-destruktif untuk mendeteksi cacat pada cangkang keramik. |

| Kontrol Kualitas Logam | Analisis spektroskopi dan inklusi memastikan logam cair memenuhi spesifikasi yang diperlukan. |

| Inspeksi pasca-casting | Pengujian dimensi dan permukaan, bersama dengan uji mekanis, memverifikasi kualitas produk akhir. |

| Teknik Otomasi Lanjutan | Penggunaan AI dan IoT untuk pemeliharaan prediktif dan optimasi proses untuk meningkatkan kontrol kualitas. |

Pemeriksaan rutin pada dimensi kritis membantu memantau potensi penyimpangan karena keausan pola. Sifat mekanik seperti kekerasan, kekuatan tarik, dan keuletan sangat penting untuk menilai kualitas casting. Pemeriksaan ini memastikan bahwa pelat rahang dapat menahan stres dan keausan selama operasi crusher.

Cacat cacat dapat mengkompromikan kinerja piring rahang. Masalah seperti porositas, penyusutan, dan warping sering muncul selama produksi. Anda dapat mengatasi masalah ini dengan mengoptimalkan suhu dan kecepatan tuang. Data eksperimental menunjukkan bahwa mempertahankan kecepatan tuang sekitar 500 mm/s meminimalkan porositas.

Analisis data real-time memungkinkan penyesuaian cepat untuk parameter produksi, mencegah cacat sebelum terjadi. Sistem pemantauan berkelanjutan masalah bendera saat muncul, memastikan kualitas yang konsisten. Benchmarking tingkat cacat terhadap KPI membantu Anda mengidentifikasi area untuk perbaikan.

Cacat dan solusi umum:

Porositas: Suhu tuang terkontrol mengurangi kantong udara.

Penyusutan: Alat simulasi memprediksi dan mencegah penyusutan selama pemadatan.

Melengkung: Perawatan panas yang mengurangi stres meningkatkan integritas struktural.

Dengan mengatasi cacat ini, Anda dapat menghasilkan piring rahang yang bertahan lebih lama dan berkinerja lebih baik di Crushers. Perbaikan ini mengurangi biaya henti dan pemeliharaan, meningkatkan efisiensi keseluruhan.

Memilih material yang tepat, proses casting pemurnian, dan menerapkan perlakuan panas yang tepat sangat penting untuk memproduksi pelat rahang yang tahan lama. Langkah -langkah ini memastikan bahwa crusher Anda beroperasi secara efisien, mengurangi keausan dan memperpanjang umur bagian -bagian penting. Misalnya, mengadopsi teknik casting canggih seperti coran tahan aus modular telah mengurangi waktu pemeliharaan sebesar 50% dalam sistem konveyor, menunjukkan potensi peningkatan operasional yang signifikan.

Metode casting yang inovatif juga membahas keterbatasan pendekatan tradisional, memenuhi permintaan yang meningkat akan presisi dan keandalan dalam kondisi ekstrem. Dengan berinvestasi dalam kemajuan ini, Anda dapat meminimalkan downtime, meningkatkan kinerja crusher, dan mencapai bagian keausan yang tahan lama. Evaluasi komprehensif terhadap biaya dan manfaat, termasuk masa pakai yang diperpanjang dan pengurangan biaya operasional, lebih lanjut mendukung pergeseran ke arah teknologi casting modern.

Merangkul inovasi ini untuk meningkatkan efisiensi crusher Anda dan memastikan piring rahang Anda memberikan daya tahan yang tak tertandingi.

Baja Mangan Tinggi menawarkan daya tahan yang luar biasa karena kemampuannya yang sulit bekerja. Permukaan mengeras di bawah dampak, meningkatkan ketahanan aus. Bahan ini juga menahan beban dan dampak yang berat, membuatnya sempurna untuk penghancur di lingkungan yang menuntut.

Perlakuan panas meningkatkan struktur pelat rahang dengan meningkatkan kekerasan dan mengurangi kerapuhan. Proses seperti pendinginan dan tempering memperbaiki struktur mikro, meningkatkan resistensi keausan dan memperpanjang umur bagian -bagian keausan jawal.

Cacat umum termasuk porositas, penyusutan, dan warping. Masalah ini muncul selama proses casting. Mengoptimalkan tuangkan suhu dan kecepatan, bersama dengan perawatan panas yang mengurangi stres, membantu mencegah masalah ini dan memastikan pelat rahang berkualitas tinggi.

Ya, bahan seperti baja martensit dan baja EN31 menawarkan keuntungan spesifik. Martensitic baja menyeimbangkan ketangguhan dan kekerasan, sementara EN31 memberikan kekuatan yang lebih tinggi. Namun, baja mangan tinggi tetap menjadi pilihan yang lebih disukai untuk sebagian besar crushers karena ketahanan aus yang unggul.

Teknologi casting modern, seperti manufaktur aditif dan alat simulasi, meningkatkan presisi dan mengurangi cacat. Inovasi -inovasi ini memastikan struktur pelat rahang sangat cocok dengan crusher, meningkatkan efisiensi dan daya tahan.