Mangkuk dan mantel dalam crusher kerucut bekerja bersama untuk memecah bahan menjadi potongan -potongan kecil. Mantel berputar di dalam mangkuk stasioner, menciptakan tekanan untuk menghancurkan bahan melalui kompresi dan gaya geser. Mekanisme ini menangani beban berat secara efisien dan menghasilkan ukuran material yang konsisten. Misalnya, beberapa penghancur kerucut dapat memproses hingga 3.200 ton per jam, tergantung pada mangkuk dan ukuran mantel. Desain modern juga meningkatkan efisiensi energi hingga 30% dan memperpanjang umur bagian keausan, mengurangi biaya operasional. Komponen ini sangat penting untuk penghancuran material yang andal dan efektif.

Mangkuk dalam crusher kerucut adalah komponen stasioner yang memainkan peran penting dalam proses penghancuran. Ini membentuk cangkang luar ruang penghancuran dan bekerja bersama -sama dengan mantel untuk memecah bahan. Rakitan mangkuk mendukung struktur cekung, yang membantu memandu material ke zona penghancuran. Bahan diberi makan choke ke bagian atas mangkuk, memastikan ressure yang konsisten dan penghancuran yang efisien.

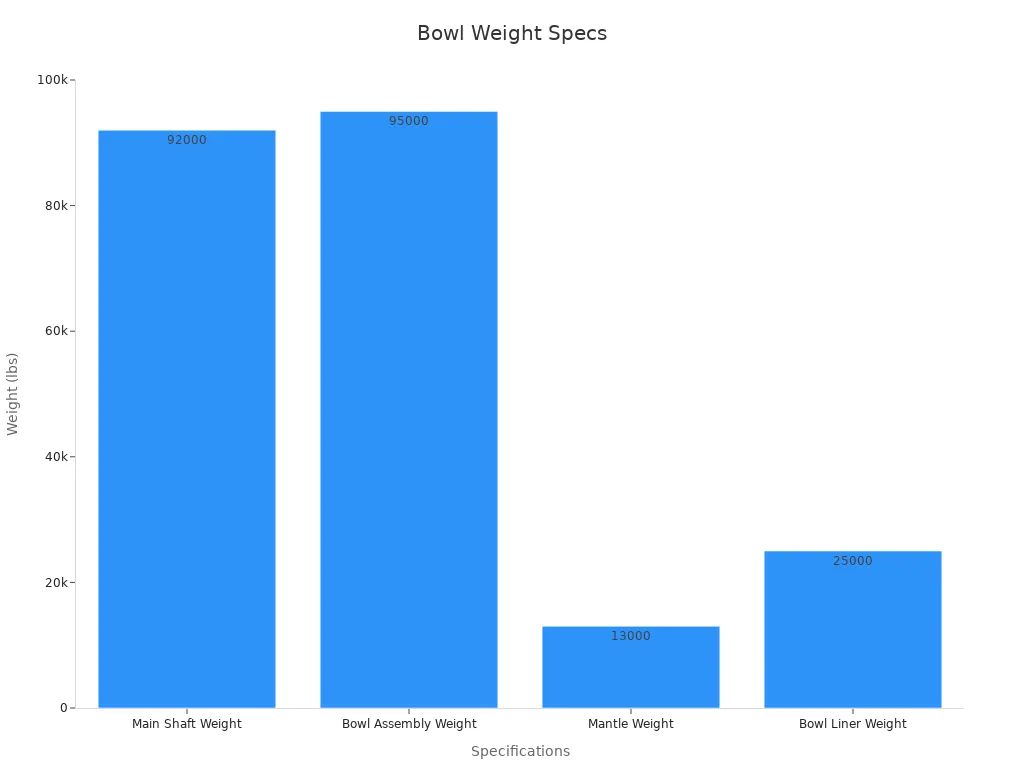

Spesifikasi utama mangkuk termasuk berat dan komposisi material. Misalnya, unit mangkuk biasanya beratnya sekitar 95.000 lbs, sedangkan liner mangkuk memiliki berat sekitar 25.000 lbs. Keduanya dilemparkan dari baja mangan yang tahan lama untuk menahan kekuatan penghancuran yang intens. Mangkuk ini juga memiliki mekanisme penyesuaian, memungkinkan Anda untuk memodifikasi pengaturan sisi tertutup (CSS) selama operasi untuk ukuran output yang tepat. Selain itu, ini termasuk sistem pengangkatan vertikal untuk menangani benda yang tidak dapat dihancurkan, mencegah kerusakan pada crusher.

Mantel adalah bagian bergerak dari crusher kerucut yang berputar secara eksentrik untuk menghancurkan bahan. Berbentuk seperti kap lampu, terhubung ke motor dan bergerak di dalam mangkuk stasioner. Gerakan ini menghasilkan kekuatan penghancuran yang diperlukan, memecah bahan menjadi potongan -potongan kecil. Desain mantel secara langsung berdampak pada efisiensi dan pola keausan crusher.

Diproduksi dari bahan berkekuatan tinggi, mantel ini dibangun untuk menanggung stres ekstrem. Bahan umum termasuk baja mangan tinggi, yang tahan terhadap keausan dan kerajinan kerja di bawah tekanan, dan baja kromium, yang dikenal karena kekerasan dan ketangguhannya. Penyelarasan mantel dengan mangkuk memastikan aliran material yang efektif dan halus melalui crusher. Mengoptimalkan desain ruang penghancuran, di mana mantel beroperasi, selanjutnya dapat meningkatkan efisiensi dan mengurangi keausan.

Mangkuk dan mantel dalam crusher kerucut bekerja bersama untuk menghancurkan bahan melalui dua kekuatan utama: kompresi dan geser. Ketika material memasuki ruang penghancuran, mantel bergerak secara eksentrik terhadap mangkuk stasioner. Gerakan ini memampatkan bahan di antara kedua permukaan, memecahnya menjadi potongan -potongan yang lebih kecil. Shearing terjadi ketika mantel goresan terhadap material, lebih lanjut mengurangi ukurannya. Kekuatan gabungan ini memastikan output penghancuran yang efisien dan konsisten.

Studi menunjukkan bahwa mengoptimalkan interaksi antara mantel dan mangkuk dapat secara signifikan meningkatkan efisiensi penghancuran. Misalnya:

- Waktu yang diperlukan untuk memecahkan ikatan partikel berkurang, meningkatkan produktivitas.

- Kekuatan penghancur maksimum meningkat, yang mengarah ke kinerja yang lebih baik.

- Bahkan pemuatan kerucut yang bergerak meningkatkan daya tahan mekanis dan memperpanjang umur crusher.

Dengan memahami kekuatan -kekuatan ini, Anda dapat lebih menghargai bagaimana cone crusher mencapai efisiensi dan keandalannya yang tinggi.

Mangkuk tetap diam sementara mantel berputar di dalamnya. Pola gerakan yang unik ini adalah kunci bagi fungsionalitas cone crusher. Mangkuk stasioner menyediakan permukaan yang stabil untuk ditekan oleh bahan, sedangkan mantel yang berputar menciptakan kekuatan yang diperlukan untuk menghancurkannya. Gerakan eksentrik mantel memastikan bahwa bahan tersebut dihancurkan secara merata di seluruh ruangan.

Desain ini juga memungkinkan Crusher kerucut untuk menangani berbagai macam bahan, dari batu lembut hingga keras. Mantel yang berputar dan mangkuk stasioner bekerja secara harmonis untuk memberikan hasil yang konsisten, bahkan di bawah beban berat. Pola gerakan ini tidak hanya meningkatkan efisiensi penghancuran tetapi juga meminimalkan keausan pada mantel dan concave, mengurangi kebutuhan perawatan.

Kesenjangan antara mangkuk dan mantel menentukan ukuran bahan yang dihancurkan. Anda dapat menyesuaikan celah ini, yang dikenal sebagai pengaturan sisi tertutup (CSS), untuk mencapai ukuran output yang diinginkan. Kesenjangan yang lebih kecil menghasilkan bahan yang lebih baik, sedangkan celah yang lebih besar menghasilkan output yang lebih kasar. Fleksibilitas ini membuat kerucut crusher cocok untuk berbagai aplikasi, dari memproduksi agregat halus hingga memproses batuan yang lebih besar.

Crushers kerucut modern menampilkan sistem penyesuaian hidrolik, memungkinkan Anda untuk memodifikasi celah dengan cepat dan tepat. Ini memastikan ukuran dan kualitas bahan yang konsisten, bahkan ketika mantel dan liner mangkuk dipakai dari waktu ke waktu. Secara teratur memantau dan menyesuaikan kesenjangan dapat membantu Anda mempertahankan kinerja yang optimal dan memperpanjang umur crusher Anda.

Cone Crusher Liners memainkan peran penting dalam mempertahankan ukuran dan kualitas material yang konsisten selama proses penghancuran. Liner -liner ini, yang menutupi mangkuk dan mantel, memastikan bahwa bahan dihancurkan secara seragam. Keseragaman ini sangat penting untuk menghasilkan agregat berkualitas tinggi dan memenuhi standar industri.

Untuk mencapai konsistensi ini, Anda harus fokus pada pemeliharaan rutin dan penggantian tepat waktu dari liner aus. Inspeksi reguler mencegah keausan prematur dan memastikan crusher beroperasi secara efisien. Mengganti bagian yang usang, seperti liner, membantu mempertahankan kinerja yang optimal dan mencegah penghancuran yang tidak rata. Selain itu, penghancur kerucut modern memungkinkan pemantauan pemandangan liner secara real-time. Fitur ini memungkinkan Anda untuk melakukan penyesuaian dinamis berdasarkan karakteristik material, meningkatkan kualitas throughput dan output.

Tip: Mengoptimalkan pengaturan peralatan Anda berdasarkan jenis bahan yang sedang diproses dapat meningkatkan produktivitas dan mengurangi konsumsi energi.

Dengan memprioritaskan pemeliharaan liner crusher kerucut, Anda dapat memastikan ukuran dan kualitas material yang konsisten, yang sangat penting untuk berbagai aplikasi, dari konstruksi hingga pertambangan.

Liner crusher kerucut yang dioptimalkan secara signifikan memengaruhi throughput dan biaya operasional. Ketika liner dalam kondisi baik, mereka meningkatkan efisiensi crusher, memungkinkannya untuk memproses lebih banyak material dalam waktu yang lebih singkat. Peningkatan throughput ini secara langsung diterjemahkan menjadi produktivitas yang lebih tinggi.

Laporan industri menyoroti bahwa liner canggih, seperti MX Crusher Liners, dapat bertahan 20-25% lebih lama. Daya tahan ini mengurangi frekuensi penggantian, menghemat waktu dan uang Anda. Selain itu, peningkatan efisiensi energi, mulai dari 10-30%, menurunkan keseluruhan biaya operasional mesin penambangan, termasuk cone crushers.

Menggunakan liner berkualitas tinggi juga meminimalkan downtime yang disebabkan oleh pemeliharaan atau kegagalan yang tidak terduga. Keandalan ini memastikan bahwa operasi Anda berjalan dengan lancar, memaksimalkan profitabilitas. Dengan berinvestasi di liner yang tahan lama dan efisien, Anda dapat mencapai penghematan biaya yang substansial sambil mempertahankan kinerja tinggi.

Daya tahan dan ketahanan aus liner crusher kerucut sangat penting untuk kinerja dan umur panjang mereka. Liner -liner ini terpapar kekuatan ekstrem dan bahan abrasif, membuat konstruksi mereka kritis. Baja mangan tinggi umumnya digunakan untuk liner karena kemampuannya menahan tekanan dan keausan yang intens. Bahan ini juga bekerja keras di bawah tekanan, semakin meningkatkan daya tahannya.

Liner yang tahan lama mengurangi kebutuhan untuk penggantian yang sering, menghemat waktu dan sumber daya. Mereka juga memastikan bahwa crusher beroperasi pada efisiensi puncak, bahkan di bawah beban berat. Liner tahan aus mempertahankan bentuk dan fungsionalitasnya dari waktu ke waktu, memberikan kinerja penghancuran yang konsisten.

Catatan: Memilih liner berkualitas tinggi tidak hanya meningkatkan daya tahan tetapi juga mengurangi risiko gangguan yang tidak terduga, memastikan operasi yang tidak terputus.

Dengan memilih liner dengan ketahanan aus yang unggul, Anda dapat memperpanjang umur crusher kerucut Anda dan mempertahankan efisiensinya, bahkan dalam kondisi yang menuntut.

Inspeksi reguler membantu Anda mengidentifikasi pola keausan dan masalah potensial dengan liner crusher kerucut Anda. Keausan pemantauan memastikan bahwa mantel dan mangkuk mempertahankan keberpihakannya, yang sangat penting untuk kinerja yang konsisten. Anda dapat menggunakan alat seperti pengukur ketebalan ultrasonik untuk mengukur keausan liner secara akurat. Pengukuran ini memungkinkan Anda untuk merencanakan penggantian sebelum dampak keausan yang berlebihan.

Cek yang sering juga mencegah downtime yang tidak terduga. Misalnya, mengidentifikasi keausan yang tidak merata lebih awal dapat membantu Anda menghindari perbaikan yang mahal. Dengan menjadwalkan inspeksi, Anda memastikan bahwa kerucut Anda beroperasi dengan lancar dan memberikan hasil yang optimal.

Tip: Buat log pemeliharaan untuk melacak tren keausan dari waktu ke waktu. Ini membantu Anda memprediksi kapan liner membutuhkan penggantian dan mengurangi risiko penundaan operasional.

Menginstal dan menyelaraskan liner crusher kerucut dengan benar sangat penting untuk memaksimalkan kinerja mereka. Liner yang tidak selaras dapat menyebabkan dusun yang tidak merata, yang mengarah ke ukuran material yang tidak konsisten dan peningkatan keausan. Selama pemasangan, pastikan mantelnya pas di dalam mangkuk dan bahwa semua komponen dikencangkan dengan benar.

Desain kerucut modern menyederhanakan proses ini. Misalnya, beberapa crushers menampilkan elemen desain yang ditingkatkan yang mengurangi waktu instalasi dan meningkatkan keamanan. Sebuah studi kasus tentang naksir Nordberg HP4 menunjukkan bahwa tugas pemeliharaan, termasuk perubahan liner, dapat diselesaikan dalam waktu kurang dari lima menit. Efisiensi ini mengurangi biaya tenaga kerja dan meminimalkan downtime.

Penyelarasan p roper juga meningkatkan efisiensi energi. Ketika mantel dan mangkuk diposisikan dengan benar, crusher membutuhkan lebih sedikit daya untuk beroperasi, menurunkan biaya operasional.

Berinvestasi dalam suku cadang pengganti berkualitas tinggi memastikan kinerja jangka panjang dan penghematan biaya. Penilaian kualitas, seperti memantau biaya kualitas (COQ), membantu Anda mengidentifikasi liner terbaik untuk Crusher kerucut Anda. Liner berkualitas tinggi mengurangi tingkat cacat dan meminimalkan biaya yang terkait dengan kualitas buruk, seperti pengerjaan ulang dan klaim garansi.

Begini cara penggantian suku cadang kualitas mempengaruhi efisiensi operasional:

Tingkat cacat yang lebih rendah: Liner yang tahan lama mengurangi kebutuhan untuk penggantian yang sering.

Mengurangi biaya dengan kualitas buruk (COPQ): Biaya dari memo dan pengerjaan ulang penurunan.

Reputasi merek yang lebih baik: Bagian yang andal meningkatkan kinerja crusher Anda dan mempertahankan output yang berkonsisten.

Tabel yang meringkas manfaat operasional menyoroti pentingnya berinvestasi di liner berkualitas:

| Jenis Bukti | Keterangan |

|---|---|

| Fitur desain yang ditingkatkan | Desain pintar mengurangi downtime perawatan dan meningkatkan keamanan. |

| Mengurangi waktu henti perawatan | Tugas yang memakan waktu satu jam sekarang membutuhkan waktu kurang dari lima menit. |

| Meningkatkan langkah -langkah keamanan | Perubahan liner yang lebih aman menghilangkan kebutuhan untuk mendukung penyembuhan material. |

| Peningkatan produktivitas | Transisi ke pergeseran yang lebih pendek meningkatkan efisiensi energi. |

| Pengurangan Biaya | Biaya tenaga kerja yang lebih rendah karena meningkatnya efisiensi dan jam operasional yang lebih pendek. |

Dengan memilih suku cadang pengganti berkualitas tinggi, Anda meningkatkan kinerja crusher kerucut Anda, mengurangi biaya operasional, dan memastikan kualitas material yang konsisten.

Mangkuk dan mantel dalam penghancur kerucut bekerja bersama untuk memberikan penghancuran yang efisien dan konsisten. Mantel berputar di dalam mangkuk stasioner, menerapkan kompresi dan gaya geser untuk memecah bahan. Interaksi ini memastikan kinerja yang andal dan ukuran bahan yang seragam.

Peran penting mereka dalam menghancurkan efisiensi tergantung pada pemeliharaan dan optimasi yang tepat. Inspeksi rutin, penyesuaian celah yang tepat, dan liner berkualitas tinggi membantu Anda memaksimalkan umur dan kinerja mereka. Desain kerucut modern juga menawarkan fitur canggih seperti sistem kontrol adaptif, yang meningkatkan fleksibilitas dan keamanan.

Berikut perbandingan singkat dari tolok ukur kinerja untuk cone crushers:

| Metrik | Keterangan |

|---|---|

| Efisiensi tinggi | Konsumsi energi optimal dengan output yang lebih tinggi. |

| Desain yang kuat | Peningkatan reliabilitas dan berkurangnya perawatan. |

| Sistem Kontrol Adaptif | Fleksibilitas operasional yang ditingkatkan. |

| Peringkat efisiensi | Mengungguli Crushers Tradisional dalam Penggunaan Energi. |

| Keuntungan Operasional | Mengurangi keausan, pemrosesan yang lebih cepat, keselamatan yang lebih baik. |

Dengan berfokus pada aspek -aspek ini, Anda dapat memastikan cone crusher Anda beroperasi pada efisiensi puncak, memberikan hasil yang konsisten untuk proyek Anda.

Cone Crushers dapat menangani berbagai bahan, termasuk granit, batu kapur, dan basal. Mereka juga efektif untuk memproses bijih dan bahan daur ulang. Fleksibilitas ini membuat mereka peralatan penghancuran yang penting dalam penambangan, konstruksi, dan produksi agregat.

Anda dapat menyesuaikan ukuran output dengan memodifikasi celah antara mangkuk dan mantel. Crushers kerucut modern menampilkan sistem hidrolik yang memungkinkan penyesuaian cepat dan tepat, memastikan ukuran dan kualitas material yang konsisten.

Pemeliharaan rutin memastikan kinerja yang optimal dan memperpanjang umur peralatan penghancur Anda. Inspeksi membantu mengidentifikasi pola keausan, memungkinkan Anda untuk mengganti liner atau bagian lain sebelum gagal. Ini mengurangi downtime dan biaya operasional.

Cone Crushers menggunakan desain canggih yang mengoptimalkan konsumsi energi. Fitur seperti sistem penyesuaian hidrolik dan teknologi kontrol adaptif mengurangi penggunaan daya sambil mempertahankan throughput tinggi. Efisiensi ini menurunkan biaya operasional dan meningkatkan produktivitas.

Pertimbangkan faktor -faktor seperti jenis material, ukuran output yang diinginkan, dan kapasitas produksi. Mengevaluasi fitur crusher, seperti daya tahan liner dan efisiensi energi. Konsultasi dengan ahli peralatan penghancur dapat membantu Anda membuat pilihan terbaik untuk aplikasi Anda.