Pabrik batubara memainkan peran penting dalam produksi semen. Mereka mengubah batu bara mentah menjadi partikel halus, menjadikannya bahan bakar yang andal untuk kiln suhu tinggi yang digunakan dalam proses. Tanpa penggilingan yang efisien, seluruh operasi pembuatan semen dapat melakukan gangguan wajah.

Anda mungkin bertanya -tanya bagaimana komponen pabrik batu bara berkontribusi pada efisiensi ini. Setiap bagian bekerja untuk memaksimalkan kinerja penggilingan dan transfer energi. Misalnya:

Pabrik roller vertikal modern mengurangi penggunaan energi hingga 30% compa merah ke pabrik bola yang lebih tua.

Sistem pra-pengeringan dan perangkat anti-blocking meningkatkan output sebesar 15% saat memproses batubara lembab.

Perangkat anti-pemblokiran getaran memotong downtime sebesar 30%, mengurangi penggantian bagian keausan sebesar 20%.

Inovasi ini memastikan kualitas bahan bakar yang konsisten, yang sangat penting untuk menghasilkan semen bermutu tinggi sambil menjaga agar dapat dikelola.

Batubara berfungsi sebagai sumber energi kritis di manufaktur semen. Ini memberikan panas yang diperlukan untuk mencapai suhu tinggi yang diperlukan untuk produksi klinker dalam kiln. Tanpa batu bara, mencapai reaksi kimia yang diinginkan di kiln tidak mungkin. Anda mungkin tidak menyadarinya, tetapi batubara juga berkontribusi pada sifat fisik semen. Sebagai contoh, batubara fly ash, produk sampingan dari pembakaran batubara, sering digunakan sebagai bahan sekunder di semen. Praktik ini meningkatkan kekuatan dan daya tahan produk akhir.

Secara global, generasi Ash Fly Ash tetap stabil sekitar 0,35 miliar ton per tahun sejak 2010. Namun, penggunaannya dalam produksi semen telah menurun dari waktu ke waktu. Pada tahun 2002, bahan sekunder seperti batubara fly ash membentuk 25% dari produksi semen. Pada 2018, angka ini turun menjadi 17%, bahkan sebagai produksi semen global lebih dari dua kali lipat dari 1,80 miliar ton menjadi 4,05 miliar ton. Angka -angka ini menyoroti peran batubara yang berkembang dalam industri ini.

Pabrik batu bara mengubah batu bara mentah menjadi partikel halus yang cocok untuk pembakaran. Proses ini melibatkan penggilingan dan pengeringan batubara untuk memastikan terbakar secara efisien di kiln. Pabrik batubara vertikal modern unggul pada tugas ini. Mereka menggiling dan mengeringkan batubara secara bersamaan, mengurangi konsumsi energi dan meningkatkan qua lity bahan bakar.

Sebuah pabrik semen baru -baru ini mengoptimalkan kinerja pabrik batu bara, memotong penggunaan batubara dan energi sebesar 2%. Perubahan ini menghemat hingga $ 330.000 per tahun sambil mengurangi emisi CO2 dan NOX. Perbaikan semacam itu secara mendalam bagaimana pabrik batu bara berkontribusi pada tujuan ekonomi dan lingkungan.

| Aspek | Detail |

|---|---|

| Fokus pasar | Pabrik batubara vertikal dalam produksi semen dan pembangkit listrik tenaga batu bara. |

| Peran | Menggiling dan mengeringkan batubara untuk pembakaran yang efisien. |

| Pentingnya | Memastikan kualitas bahan bakar dan stabilitas kombinasi. |

| Faktor yang mempengaruhi | Kemajuan teknologi dan peraturan lingkungan. |

Dengan memastikan kualitas bahan bakar yang konsisten, pabrik batu bara memainkan peran penting dalam menjaga efisiensi kiln dan kualitas semen. Kinerja mereka secara langsung berdampak pada biaya produksi dan kepatuhan lingkungan.

Pengumpan batubara mentah memainkan peran penting dalam pengoperasian pabrik batubara pulverizer. Ini mengatur aliran batu bara mentah ke pabrik, memastikan pasokan yang konsisten untuk menggiling. Tanpa komponen ini, pulverizer tidak dapat mempertahankan kinerja stea dy, yang menyebabkan inefisiensi dalam persiapan bahan bakar.

Pengumpan batubara mentah modern dirancang untuk menangani berbagai kualitas batubara dan tingkat kelembaban. Mereka menggunakan teknologi canggih seperti sistem berbasis AI untuk menyesuaikan aliran batubara secara real time. Misalnya, pengumpan yang dioptimalkan AI telah meningkatkan efisiensi boiler sebesar 6% di fasilitas seperti Gladstone Power Station. Pengumpan ini juga membantu memenuhi standar emisi yang ketat dengan mempertahankan rasio bahan bakar-ke-udara yang tepat, mengurangi emisi berbahaya.

Namun, pembuatan pengumpan batubara mentah menjadi lebih mahal karena meningkatnya biaya bahan dan energi. Antara 2021 dan 2023, harga baja tahan karat dingin, bahan utama untuk pengumpan tahan korosi, meningkat sebesar 28%. Kenaikan ini, ditambah dengan harga tenaga industri yang lebih tinggi, telah menambahkan € 18.000 - € 25.000 untuk biaya operasional produsen pengumpan. Terlepas dari tantangan -tantangan ini, keuntungan efisiensi yang diberikan oleh pengumpan modern membuatnya tidak masuk akal dalam sistem pabrik batubara.

| Key feature re | Keuntungan |

|---|---|

| Penyesuaian AI-BAS ED | Meningkatkan efisiensi dan mengurangi emisi. |

| Desain tahan korosi | Meningkatkan daya tahan dan mengurangi biaya perawatan. |

| Kontrol presisi | Memastikan aliran batubara yang konsisten untuk kinerja penggilingan yang optimal. |

Roller penggilingan dan cincin gerinda adalah jantung dari setiap pabrik batu bara pulverizer. Komponen -komponen ini bekerja bersama untuk menghancurkan batu bara mentah menjadi partikel -partikel halus, memastikannya memenuhi ukuran yang diperlukan untuk pembakaran. Roller penggilingan memberikan tekanan pada batubara, sedangkan cincin penggilingan memberikan permukaan tempat batubara ditumbuk.

Penyelarasan dan pemeliharaan yang tepat dari komponen -komponen ini sangat penting untuk kinerja yang optimal. Misalnya, pabrik anggota parlemen membutuhkan setidaknya 20 ton kekuatan pada ban penggilingan untuk mencapai penggilingan yang efisien. Rol yang tidak selaras atau cincin orn-out dapat menyebabkan kehalusan bahan bakar yang buruk, mengurangi efisiensi kiln. Selain itu, pembersihan tenggorokan pulverizer harus diatur dengan benar untuk menghindari penolakan batubara yang berlebihan dan memastikan aliran udara yang halus.

Elemen penggilingan berkualitas tinggi tidak hanya meningkatkan kinerja tetapi juga memperpanjang umur pabrik batubara. Perangkat tekanan canggih mengoptimalkan gaya penggilingan, meningkatkan efisiensi dan mengurangi keausan. Pereduksi kecepatan, komponen penting lainnya, mengontrol kecepatan rotasi rol penggilingan, memastikan output yang konsisten. Inovasi -inovasi ini membuat rol dan cincin penggilingan vital untuk mempertahankan produktivitas pabrik batu bara pulverizer.

Fungsi kunci rol dan cincin penggilingan:

Hancurkan batubara menjadi partikel halus untuk pembakaran yang efisien.

Pertahankan ukuran partikel yang konsisten untuk memastikan operasi kiln yang stabil.

Kurangi keausan melalui regulasi tekanan lanjut.

Kipas udara panas sangat penting untuk mengeringkan batubara selama proses penggilingan. Mereka meniup udara yang dipanaskan ke dalam pulverizer, menghilangkan kelembaban dari batubara mentah dan meningkatkan kemampuan terbakarnya. Tanpa penggemar ini, co al akan mempertahankan kelembaban, yang mengarah pada pembakaran yang tidak lengkap dan mengurangi efisiensi kiln.

Kipas udara panas modern dirancang untuk menangani suhu tinggi dan beroperasi terus menerus dalam kondisi yang menuntut. Mereka memastikan bahwa pabrik batubara pulverizer beroperasi secara efisien, bahkan ketika memproses batubara dengan kadar air yang tinggi. Dengan mempertahankan aliran udara kanan, penggemar ini juga mencegah penyumbatan di pabrik, mengurangi downtime dan biaya pemeliharaan.

Selain mengeringkan batubara, kipas udara panas berperan dalam mengendalikan suhu di dalam pabrik. Ini membantu mencegah overheating, yang dapat merusak komponen pabrik batubara lainnya. Dengan memastikan lingkungan operasi yang stabil, kipas udara panas berkontribusi pada efisiensi dan keandalan keseluruhan sistem pabrik batubara.

Manfaat penggemar udara panas:

Tingkatkan pengeringan batubara untuk pembakaran yang lebih baik.

Mencegah penyumbatan dan mengurangi kebutuhan perawatan.

Pertahankan suhu pabrik optimal untuk kinerja yang konsisten.

Ruang pembakaran di pabrik batu bara adalah tempat keajaiban konversi energi terjadi. Itu membakar batubara yang ditumbuk halus, melepaskan panas yang dibutuhkan untuk memberi daya pada tungku semen. Tanpa komponen ini, seluruh proses akan berhenti. Anda menganggapnya sebagai jantung sistem, memompa energi ke jalur produksi.

Ruang pembakaran modern dirancang untuk menangani berbagai jenis batubara, dari antrasit ke lignit. Mereka beroperasi di bawah kondisi tekanan dan suhu tinggi untuk memastikan pembakaran total. Efisiensi ini meminimalkan limbah bahan bakar dan mengurangi emisi berbahaya. Misalnya, batubara antrasit dapat mencapai tekanan maksimum 1,764 MPa dan suhu 1600,55 ° C di dalam ruang. Kondisi ini memastikan transfer energi yang optimal ke kiln.

| Jenis batubara | Max Pressure (MPA) | Peningkatan tekanan (%) | Suhu maksimal (° C) | Kenaikan suhu (%) |

|---|---|---|---|---|

| Antrasit | 1.764 | 10.32 | 1600.55 | 2.85 |

| Beraspal | 1.620 | 8.66 | 1476.55 | 3.63 |

| Batu bara muda | 1.567 | 7.11 | 1425.05 | 5.62 |

| Subbituminous | 1.405 | 8.84 | 1215.25 | 3.07 |

Anda mungkin bertanya -tanya bagaimana kamar -kamar ini mempertahankan kondisi ekstrem seperti itu. Bahan canggih dan teknik teknik memungkinkan hal ini. Paduan tahan panas dan lapisan keramik melindungi dinding ruang dari kerusakan. Selain itu, kontrol aliran udara yang tepat memastikan bahwa batubara terbakar secara merata, memaksimalkan output energi.

Dengan mempertahankan efisiensi tinggi, ruang pembakaran tidak hanya meningkatkan kinerja kiln tetapi juga menurunkan biaya produksi. Mereka mengurangi jumlah batubara yang dibutuhkan, yang secara langsung berdampak pada laba Anda. Selain itu, desain modern membantu memenuhi peraturan lingkungan yang ketat dengan mengurangi polutan seperti CO2 dan NOX.

Sistem hidrolik di pabrik batubara memainkan peran penting dalam menjaga stabilitas operasional. Mereka mengontrol tekanan penggilingan yang diterapkan oleh rol, memastikan ukuran partikel batubara yang konsisten. Tanpa sistem ini, proses penggilingan akan menjadi tidak menentu, yang menyebabkan inefisiensi dan potensi kerusakan peralatan.

Anda dapat menganggap sistem hidrolik sebagai otot pabrik batubara. Ini menerapkan kekuatan yang dibutuhkan untuk menghancurkan batu bara menjadi partikel halus. Sistem hidrolik modern menggunakan sensor dan aktuator canggih untuk menyesuaikan tekanan secara real time. Kemampuan beradaptasi ini memungkinkan pabrik untuk menangani berbagai kualitas batubara dan tingkat kelembaban tanpa mengurangi kinerja.

Salah satu manfaat utama dari sistem hidrolik adalah kemampuannya untuk mengurangi keausan pada komponen penggilingan. Dengan mempertahankan tekanan yang optimal, mereka mencegah kekuatan berlebihan yang dapat merusak rol dan cincin. Ini memperpanjang umur bagian -bagian penting ini, menghemat uang Anda untuk pemeliharaan dan penggantian.

Keuntungan lain adalah kontribusi sistem terhadap efisiensi energi. Dengan mengoptimalkan proses penggilingan, sistem hidrolik mengurangi daya yang diperlukan untuk mengoperasikan pabrik. Ini tidak hanya menurunkan biaya energi tetapi juga meminimalkan dampak lingkungan dari produksi semen.

Penyembuhan utama sistem hidrolik:

Penyesuaian tekanan real-time untuk penggilingan yang konsisten.

Mengurangi keausan pada komponen penggilingan, menurunkan biaya perawatan.

Meningkatkan efisiensi energi, memotong biaya operasional.

Selain manfaat ini, sistem hidrolik meningkatkan keamanan. Mereka termasuk mekanisme gagal-aman yang mencegah kondisi tekanan berlebih, melindungi peralatan dan operator. Keandalan ini membuat mereka menjadi bagian yang sangat diperlukan dari pabrik batubara modern.

Tip: Pemeliharaan rutin sistem hidrolik dapat lebih meningkatkan kinerjanya. Periksa kebocoran, monitor tingkat tekanan, dan ganti komponen usang segera untuk menghindari downtime yang tidak terduga.

Dengan mengintegrasikan sistem hidrolik canggih, Anda dapat mencapai proses penggilingan batubara yang lebih stabil dan efisien. Ini tidak hanya meningkatkan produktivitas tetapi juga memastikan keandalan jangka panjang peralatan Anda.

Penggilingan batubara melibatkan banyak komponen yang bekerja secara harmonis untuk memastikan transfer energi yang efisien. Proses dimulai ketika batubara mentah memasuki pulverizer melalui pengumpan batubara mentah. Di dalam, penggilingan rol dan cincin menghancurkan batu bara menjadi partikel halus. Batubara bubuk ini kemudian dikeringkan menggunakan kipas udara panas, yang meniup udara panas ke dalam pabrik. Proses pengeringan memastikan pembakaran batu bara secara efisien di ruang pembakaran.

Setelah batubara bubuk mencapai ruang pembakaran, ia terbakar untuk melepaskan energi panas. Energi ini memberi kekuatan pada kiln semen, memungkinkannya mencapai suhu tinggi yang diperlukan untuk produksi klinker. Sistem hidrolik memainkan peran penting dengan mempertahankan tekanan penggilingan yang konsisten, memastikan partikel batubara cukup baik untuk pembakaran yang optimal. Bersama -sama, komponen -komponen ini menciptakan proses yang mulus yang memaksimalkan transfer energi dan meminimalkan limbah.

| Bagian | Keterangan |

|---|---|

| Bagian Persiapan | Batubara ditumbuk dengan air untuk membentuk bubur untuk tanaman IGCC atau dikeringkan dengan gas buang panas untuk tanaman IGCC berbasis shell. |

| Bagian Gasifikasi | Umpan bubur dipompa ke gasifier di mana batubara diberi gasi dengan oksigen untuk menghasilkan syngas. Panas mencairkan abu batu bara, yang kemudian didinginkan dan dihancurkan. Proses ini mencakup dua tahap untuk reaksi yang berbeda dalam sistem GE dan E-GAS ™. |

Ukuran partikel yang konsisten sangat penting untuk pembakaran yang efisien. Rol dan cincin penggilingan di pulverizer memastikan batubara ditumbuk ke kehalusan yang diperlukan. Jika partikel terlalu banyak, mereka mungkin tidak terbakar sepenuhnya, mengurangi efisiensi energi. Di sisi lain, partikel yang terlalu halus dapat menyebabkan keausan yang berlebihan pada komponen pabrik.

Sistem hidrolik membantu mempertahankan tekanan penggilingan yang benar, memastikan ukuran partikel yang seragam. Kipas udara panas juga berkontribusi dengan menghilangkan kelembaban dari batubara bubuk, mencegah penggumpalan dan memastikan aliran udara yang halus. Konsistensi ini meningkatkan ketabahan pembakaran di kiln, yang mengarah ke kualitas semen yang lebih baik dan berkurangnya emisi.

Batubara mentah dimasukkan ke dalam pulverizer melalui ugh pengumpan batubara mentah.

Batubara dihancurkan di antara roller dan cincin.

Batubara bubuk adalah milik BL ke dalam ruang pembakaran oleh kipas udara primer.

Gas panas p roduced dari membakar bubuk batubara kering batu bara bubuk dan mengangkutnya ke boiler.

Energi panas dari pembakaran batubara melewati penukar panas untuk menghasilkan uap, yang menggerakkan turbin untuk listrik.

Operasi pabrik batubara yang efisien mengurangi limbah dan meningkatkan produktivitas. Dengan mengintegrasikan sistem hidrolik canggih, Anda dapat mengoptimalkan tekanan penggilingan, mengurangi keausan pada komponen seperti rol dan cincin penggilingan. Ini memperpanjang umur mereka dan menurunkan biaya perawatan. Penggemar udara panas juga berperan dengan mencegah penyumbatan, yang meminimalkan downtime.

Ruang pembakaran modern memastikan pembakaran total batubara bubuk, mengurangi residu yang tidak terbakar. Ini tidak hanya meningkatkan efisiensi energi tetapi juga mengurangi emisi berbahaya. Bersama -sama, komponen -komponen ini menciptakan proses ramping yang memaksimalkan output sambil meminimalkan limbah, membantu Anda mencapai tujuan ekonomi dan lingkungan.

Tip: Pemeliharaan rutin komponen pabrik batubara dapat lebih meningkatkan efisiensi. Periksa elemen penggilingan, kipas udara panas bersih, dan pantau sistem hidrolik untuk menghindari masalah yang tidak terduga.

Efisiensi pabrik batu bara secara langsung berdampak pada kualitas dan konsistensi semen. Batubara bubuk dengan kadar air yang tinggi dapat mengganggu operasi kiln, yang menyebabkan penyimpangan dalam produksi klinker. Anda mungkin memperhatikan bahwa ketika batubara mempertahankan kelembaban berlebih, ia terbakar secara tidak merata, menyebabkan fluktuasi suhu di kiln. Fluktuasi ini mempengaruhi reaksi kimia yang diperlukan untuk menghasilkan semen berkualitas tinggi.

Beberapa faktor berkontribusi untuk mempertahankan konsistensi semen. Misalnya:

- Kelembaban bebas bebas dalam batubara dapat menyebabkan penyimpangan dalam operasi pabrik batubara, mempengaruhi efisiensi kiln.

- Tes Hardgrove menunjukkan bahwa tingkat kelembaban secara signifikan mengurangi efektivitas penggilingan batubara, berdampak pada produksi semen.

- Pemantauan Kualitas batubara bubuk memastikan pembakaran yang optimal dan efisiensi termal yang tinggi selama produksi klinker.

Sistem deteksi kelembaban real-time dapat membantu Anda mengatasi tantangan ini. Dengan menyesuaikan operasi segera, Anda dapat menstabilkan kinerja kiln dan meningkatkan efisiensi energi. Pendekatan ini memastikan bahwa produk semen akhir memenuhi standar yang diperlukan untuk stre ngh dan daya tahan.

Efisiensi pabrik batu bara memainkan peran penting dalam mengendalikan biaya produksi dan konsumsi energi. Penggilingan yang efisien mengurangi jumlah batubara yang diperlukan untuk pembakaran, secara langsung menurunkan biaya bahan bakar. Misalnya, pulverizer batubara modern mengoptimalkan proses penggilingan, memastikan limbah energi minimal. Ini tidak hanya menghemat uang tetapi juga mendukung praktik pembangkit listrik yang berkelanjutan.

Anda dapat mencapai penghematan biaya yang signifikan dengan mengatasi inefisiensi dalam sistem pabrik batubara. Teknologi canggih seperti sistem pemantauan berbasis AI membantu mengoptimalkan penggunaan material, mengurangi konsumsi sumber daya. Selain itu, menstabilkan operasi kiln melalui kelembaban C Ontrol meminimalkan kehilangan energi. Perbaikan ini diterjemahkan ke dalam biaya operasional yang lebih rendah dan mengurangi dampak lingkungan.

Pertimbangkan ini:

- Sistem AI mengoptimalkan penggunaan material, mempertahankan konsistensi dalam produk akhir.

- Menstabilkan operasi kiln melalui pengendalian kelembaban meningkatkan efisiensi energi.

- Pembakaran yang efisien dari batubara bubuk mengurangi residu yang tidak terbakar, memotong limbah.

Dengan berfokus pada bidang-bidang ini, Anda dapat mencapai keseimbangan antara efektivitas biaya dan tanggung jawab lingkungan.

Pemeliharaan rutin dan odernisasi sistem pabrik batubara sangat penting untuk efisiensi jangka panjang. Mengabaikan aspek -aspek ini dapat menyebabkan kegagalan peralatan, peningkatan waktu henti, dan biaya operasional yang lebih tinggi. Meningkatkan komponen yang sudah ketinggalan zaman memastikan bahwa pabrik batubara Anda beroperasi pada kinerja puncak, mendukung produksi semen yang konsisten.

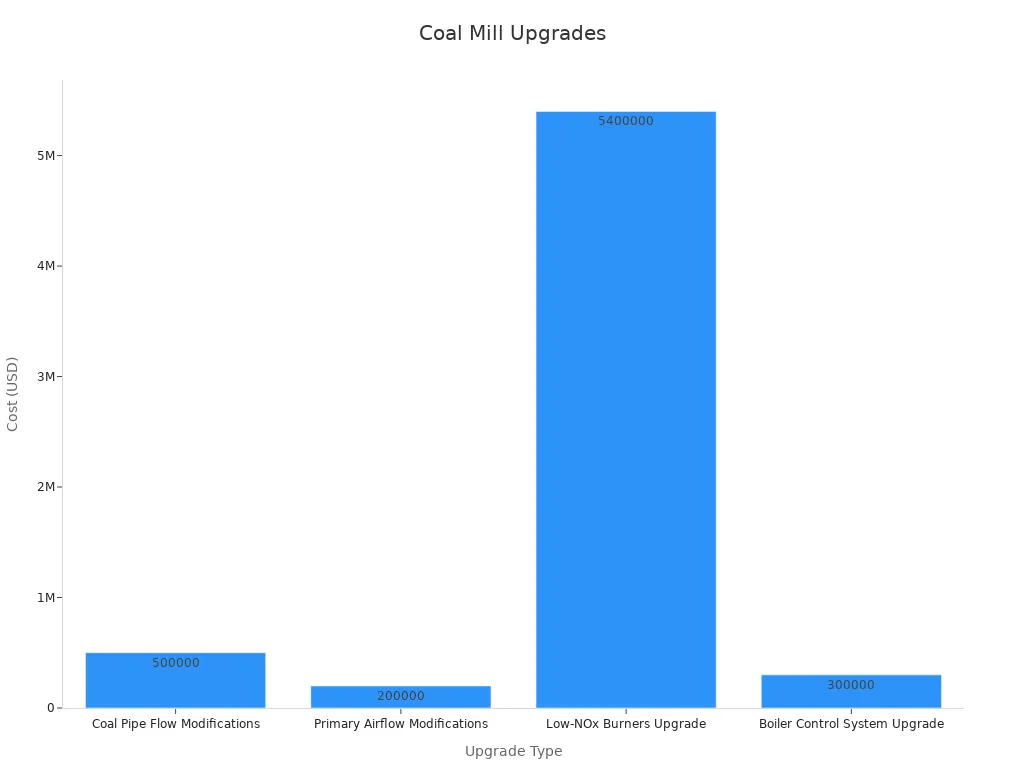

Upaya modernisasi seringkali melibatkan investasi yang signifikan, tetapi manfaatnya lebih besar daripada biayanya. Misalnya:

| Jenis Upgrade | Perkiraan biaya | Manfaat |

|---|---|---|

| Modifikasi Aliran Pipa Batubara | $500,000 | Memastikan aliran batubara yang sama dengan pembakar, meningkatkan rasio udara-ke-fu el. |

| Modifikasi aliran udara primer | $200,000 | Meningkatkan efisiensi dengan mengatasi penurunan tekanan adalah Sues. |

| Upgrade pembakar rendah nox | $5,400,000 | Mengurangi emisi NOX, meningkatkan pembakaran, dan meningkatkan kinerja boiler. |

| Upgrade Sistem Kontrol Boiler | $300,000 | Meningkatkan efisiensi boiler dan mengurangi konsumsi daya kipas. |

| Total perkiraan biaya | $6,400,000 | Peningkatan komprehensif menyebabkan penghematan operasional yang signifikan dan peningkatan efisiensi. |

Peningkatan seperti ini meningkatkan efisiensi pembakaran, mengurangi emisi, dan memperpanjang umur peralatan Anda. Pemeliharaan rutin juga memainkan peran penting. Dengan memeriksa elemen penggilingan, membersihkan kipas udara panas, dan memantau sistem hidrolik, Anda dapat mencegah masalah yang tidak terduga dan mengalami operasi lancar.

Tip: Jadwal cek pemeliharaan rutin untuk mengidentifikasi potensi masalah lebih awal. Pendekatan proaktif ini meminimalkan downtime dan memaksimalkan produktivitas.

Berinvestasi dalam pemeliharaan dan odernisasi tidak hanya meningkatkan efisiensi pabrik batubara tetapi juga mendukung produksi semen yang berkelanjutan. Upaya ini membantu Anda tetap kompetitif dalam industri yang berkembang pesat.

Komponen pabrik batu bara adalah tulang punggung produksi semen yang efisien. Setiap bagian, dari penggilingan rol ke sistem hidrolik, berperan dalam memastikan persiapan bahan bakar yang konsisten dan transfer energi. Tanpa mereka, menjaga stabilitas kiln dan kualitas semen menjadi hampir mustahil.

Untuk mengoptimalkan operasi, Anda harus fokus pada parameter utama:

- Jaga suhu saluran masuk udara panas di bawah 315 ° C dan suhu outlet di bawah 90 ° C untuk menghindari bahaya.

- Pastikan kecepatan saluran melebihi 25 m/s untuk mencegah penumpukan material dan risiko api.

- Kontrol laju umpan kiln untuk kebutuhan energi yang stabil dan pembentukan klinker yang tepat.

Operasi pabrik batubara yang efisien tidak hanya meningkatkan kualitas semen tetapi juga mengurangi biaya dan dampak lingkungan. Dengan memprioritaskan pemeliharaan dan modernisasi, Anda dapat mencapai keberhasilan jangka panjang dalam manufaktur semen.

Sebuah pabrik batu bara menggiling batu bara mentah menjadi partikel -partikel halus, membuatnya cocok untuk pembakaran di kiln semen. Proses ini memastikan kiln mencapai suhu tinggi yang dibutuhkan untuk produksi klinker. Pabrik batubara yang efisien meningkatkan kualitas bahan bakar dan mengurangi konsumsi energi.

Pabrik batubara berkecepatan menengah, seperti pabrik kecepatan menengah tipe mangkuk, efisiensi dan kapasitas keseimbangan. Mereka beroperasi dengan kecepatan sedang, menggiling batubara secara efektif sambil mengonsumsi lebih sedikit energi. Sebaliknya, pabrik batubara berkecepatan rendah menangani potongan batu bara yang lebih besar, dan pabrik batu bara berkecepatan tinggi fokus pada penggilingan yang lebih baik.

Ukuran partikel batubara yang konsisten memastikan pembakaran yang efisien dalam pembakar batubara yang lebah. Partikel seragam terbakar secara merata, memberikan panas yang stabil untuk kiln. Ukuran tidak teratur dapat menyebabkan ion pembakaran yang tidak lengkap, mengurangi efisiensi dan meningkatkan limbah.

Pemisah batubara yang dihancurkan memastikan hanya partikel batubara halus yang mencapai silo batubara yang dihancurkan. Ini memisahkan partikel besar, mengirimnya kembali untuk menyesal. Proses ini meningkatkan efisiensi pembakaran dan mengurangi emisi.

Pabrik batu bara memasok batu bara yang ditumbuk dengan berkapasitas besar boiler berbahan bakar batubara. Ini memastikan pembakaran yang efisien, memaksimalkan output energi. Pabrik yang berfungsi dengan baik mengurangi limbah bahan bakar dan mendukung operasi boiler yang stabil.