I frantoi a cono svolgono un ruolo fondamentale nei settori minerario, degli aggregati e delle costruzioni, dove vengono utilizzati per frantumare e ridurre materiali come rocce, minerali e aggregati in dimensioni più piccole e più gestibili. Il cuore di ogni frantoio a cono è il rivestimento, un componente critico che influenza direttamente l'efficienza, la durata e le prestazioni complessive della macchina. La scelta del giusto rivestimento del frantoio a cono non è solo fondamentale per raggiungere gli obiettivi di produzione desiderati, ma anche per prolungare la durata dell'attrezzatura e ridurre i costi operativi. In questo articolo esploreremo i diversi tipi difodere per frantoi a cono, fattori chiave da considerare quando li si seleziona e suggerimenti per ottimizzarne le prestazioni.

I rivestimenti dei frantoi a cono sono disponibili in vari design e materiali, ciascuno adatto a diverse applicazioni e fasi di frantumazione. Il materiale, la forma e il tipo del rivestimento influiscono direttamente sulle prestazioni e sulla durata dell'apparecchiatura. In base ai diversi materiali, forme e funzioni, i rivestimenti del frantoio a cono possono essere suddivisi nei seguenti tipi:

Rivestimento in acciaio ad alto contenuto di manganese:

Il rivestimento in acciaio ad alto contenuto di manganese è il tipo più comunemente utilizzato, con buona resistenza all'usura e agli urti. L'acciaio ad alto contenuto di manganese può produrre un certo strato di indurimento dopo essere stato colpito, aumentando così la durata. Il materiale comune è l'acciaio con un contenuto di manganese del 12-14%, adatto alla frantumazione di materiali di media durezza.

Rivestimento in ghisa ad alto contenuto di cromo:

Il rivestimento in ghisa ad alto contenuto di cromo ha una buona resistenza all'usura, ma è relativamente fragile. È adatto per la frantumazione di materiali con maggiore durezza e ha una durata maggiore. La ghisa ad alto contenuto di cromo viene solitamente utilizzata per frantumare minerali più duri, rocce, ecc.

Fodera in acciaio legato:

Il rivestimento in acciaio legato combina i vantaggi di diversi elementi metallici, come cromo, nichel, molibdeno, ecc., che possono migliorare la resistenza all'usura, alla corrosione e alla resistenza alle alte temperature del rivestimento ed è adatto per ambienti di lavoro complessi.

Rivestimento in ceramica:

Il rivestimento in ceramica viene solitamente utilizzato in alcuni frantoi con requisiti speciali. Ha una durezza e una resistenza all'usura molto elevate, che possono prolungare efficacemente la durata del rivestimento.

Fodera standard:Il rivestimento standard viene utilizzato per le operazioni di frantumazione convenzionali. Di solito ha una buona versatilità e può gestire i materiali più comuni.

Fodera rinforzata:Il rivestimento rinforzato è appositamente progettato sulla base del tipo standard. Ha una maggiore resistenza all'usura e una maggiore durata. Di solito viene utilizzato in ambienti di lavoro ad alto carico e ad alta usura.

Fodera di frantumazione fine:Questo rivestimento è progettato per la fase di frantumazione fine. Ha un buon effetto di guida del materiale ed efficienza di frantumazione ed è adatto per materiali con particelle più fini.

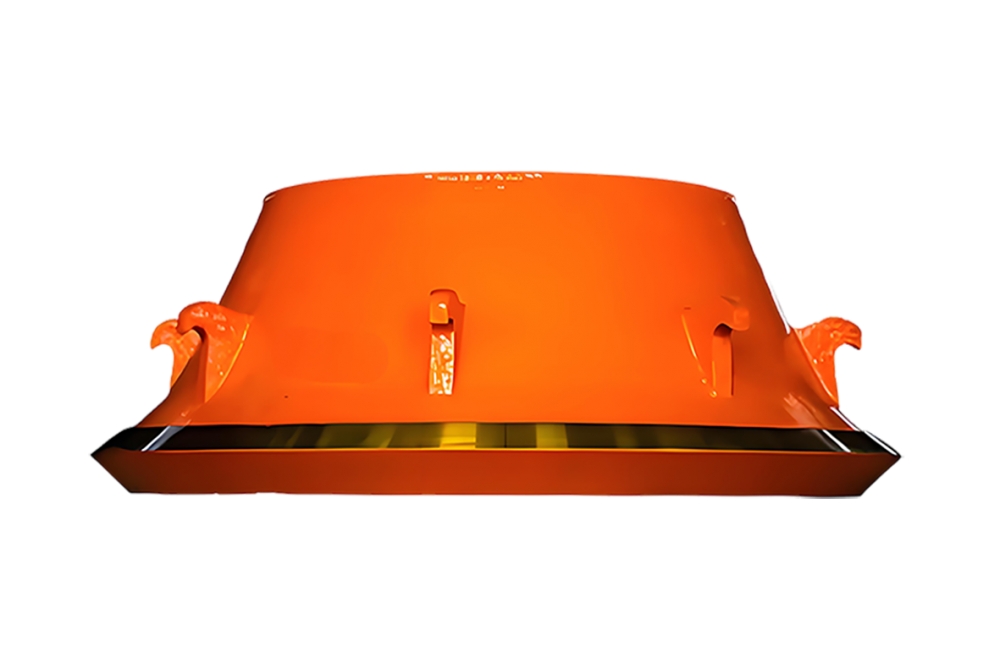

Fodera della testa:Il rivestimento della testata viene solitamente installato sulla parte superiore del frantoio. Ha il compito di movimentare il materiale che entra nella camera di frantumazione e di fornire la superficie di contatto tra il materiale e la macchina.

Fodera inferiore:Il rivestimento inferiore è installato sul fondo del frantoio per sostenerlo e proteggerlo ed evitare che la camera di frantumazione inferiore venga danneggiata a causa di frequenti attriti.

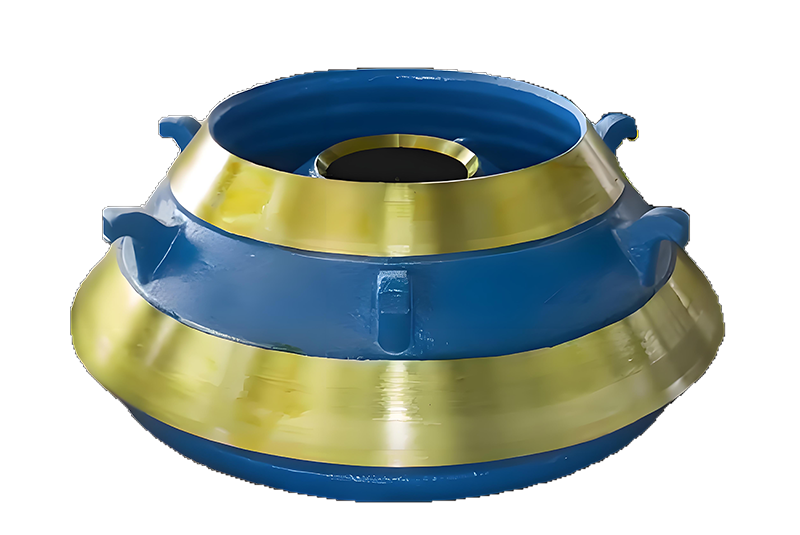

Rivestimento del cono:Il rivestimento del cono è un rivestimento avvolto attorno alla cavità interna del frantoio a cono. Di solito comprime e schiaccia il materiale durante il processo di frantumazione e ha una forte resistenza all'usura.

Fodera di frantumazione grossolana:

Il rivestimento di frantumazione grossolano viene utilizzato nella fase di frantumazione primaria, solitamente con materiali più grandi e carichi più pesanti.

Fodera di frantumazione media:

Il rivestimento di frantumazione medio è adatto alla frantumazione secondaria e ha una maggiore efficienza di frantumazione.

Fodera di frantumazione fine:

Il rivestimento di frantumazione fine viene utilizzato per la frantumazione fine di materiali, solitamente con dimensioni delle particelle più piccole e requisiti di resistenza all'usura più elevati.

Fodera fusa:

Il rivestimento fuso è prodotto utilizzando un processo di fusione. Il processo di fusione può produrre rivestimenti con forme complesse e strutture fini. Questo tipo di rivestimento solitamente presenta una buona uniformità e non presenta differenze significative nei materiali. Inoltre, il processo di fusione può aggiungere elementi di lega specifici per migliorare la resistenza all'usura del rivestimento. Questa tipologia di camicia è adatta alla frantumazione di materiali con durezza medio-alta, soprattutto in situazioni in cui sono richieste elevata resistenza all'usura e uniformità.

Fodera forgiata:

Il rivestimento forgiato è prodotto mediante processo di forgiatura. La forgiatura è un processo che modifica la forma del metallo mediante pressione senza perderne l'integrità. Pertanto, la struttura del rivestimento forgiato è più compatta, con maggiore densità e migliori proprietà meccaniche. È adatto per la frantumazione di materiali ad alta durezza, ambienti di lavoro ad alto carico e occasioni con elevati requisiti di resistenza all'usura e resistenza agli urti.

Quando si selezionano i rivestimenti del frantoio a cono, è necessario considerare diversi fattori critici per garantire prestazioni ottimali. Questi fattori influenzeranno direttamente l’efficienza, la longevità e il rapporto costo-efficacia dell’apparecchiatura.

Durezza e abrasività:

La durezza del materiale è un fattore importante che influenza la scelta del rivestimento. Materiali con durezza maggiore (come granito e quarzo) aggraverà l'usura del rivestimento, quindi è necessario selezionare materiali con forte resistenza all'usura (come rivestimento in acciaio ad alto contenuto di manganese o rivestimento in ghisa ad alto contenuto di cromo). I materiali altamente abrasivi richiedono inoltre che il rivestimento abbia un'elevata resistenza all'usura per evitare danni prematuri.

Viscosità e umidità:

I materiali con elevata umidità o elevata viscosità possono causare accumulo di materiale e bloccare la camera di frantumazione, compromettendo l'efficienza di frantumazione. Per questi materiali, scegliere un design del liner con superficie liscia e facile da pulire (come un rivestimento forgiato) può ridurre l'adesione del materiale e migliorare la fluidità del materiale.

Temperatura e umidità:

Ambienti di lavoro estremi (come ambienti ad alta temperatura o umidi) avrà diversi gradi di impatto sui materiali del rivestimento. In ambienti ad alta temperatura, alcuni materiali del rivestimento (come rivestimento in acciaio legato) avere una migliore resistenza alle alte temperature; in ambienti umidi, il rivestimento può essere soggetto a corrosione, quindi è necessario selezionare materiali del rivestimento con una forte resistenza alla corrosione.

Impatto e carico:

In un ambiente di lavoro con forti impatti e carichi elevati, il rivestimento deve avere un'elevata tenacità agli urti e resistenza all'usura. Ad esempio, i rivestimenti forgiati sono più adatti a tali condizioni a causa della loro maggiore densità e della forte resistenza agli urti.

Requisiti di output e dimensione delle particelle:

La produttività in uscita e la distribuzione delle dimensioni delle particelle del prodotto determinano la selezione dei rivestimenti. Se è necessaria una distribuzione granulometrica più fine, potrebbe essere necessario un rivestimento personalizzato del frantoio appositamente progettato per garantire l'efficienza di frantumazione e la consistenza delle dimensioni delle particelle del prodotto. Inoltre, le condizioni di frantumazione ad alto rendimento richiedono rivestimenti con una lunga durata e una frequenza di sostituzione ridotta.

Dimensione delle particelle di alimentazione del materiale:

Alimentazioni di particelle di dimensioni maggiori causeranno un impatto maggiore sul rivestimento, richiedendo che il rivestimento abbia una forte resistenza agli urti e all'usura. In caso di particelle di mangime di grandi dimensioni, è necessario selezionare rivestimenti in grado di sopportare impatti e pressioni maggiori, come i rivestimenti forgiati.

Distribuzione del materiale:

Se la distribuzione delle dimensioni delle particelle del materiale è relativamente uniforme, è possibile selezionare i liner convenzionali; se la dimensione delle particelle del materiale non è uniforme o tende a produrre materiale troppo fine, è necessario selezionare rivestimenti ottimizzati per garantire l'effetto di frantumazione e la stabilità dell'attrezzatura.

Velocità operativa e fluttuazione del carico:

La scelta dei rivestimenti dovrebbe tenere conto della velocità operativa e della fluttuazione del carico del frantoio. In condizioni di carico elevato e alta velocità, il rivestimento deve avere una buona tenacità e resistenza all'usura per resistere a carichi di impatto irregolari.

Fluttuazioni di temperatura e ambiente operativo:

Anche le fluttuazioni di temperatura durante il funzionamento possono influire sull'uso del rivestimento, soprattutto in ambienti ad alta temperatura e carico elevato. La scelta di materiali in grado di funzionare stabilmente a varie temperature può prolungare la durata del rivestimento.

Costo iniziale:

Il costo dei rivestimenti di diversi materiali e design varia notevolmente. Generalmente, rivestimenti con buona resistenza all'usura (come ghisa ad alto contenuto di cromo o rivestimenti in ceramica) sono più costosi. Quando si scelgono i rivestimenti, è necessario selezionare il materiale appropriato in base al budget effettivo per garantire le migliori prestazioni entro il budget.

Costo operativo:

Sebbene i rivestimenti con un investimento iniziale più elevato possano costare di più, la loro maggiore durata e minori costi di manutenzione possono comportare costi operativi inferiori. Pertanto, dal punto di vista del funzionamento a lungo termine, potrebbe essere più economico scegliere rivestimenti con prestazioni superiori ma con costi iniziali più elevati.

Capacità produttiva e ciclo di consegna del fornitore:

Esistono molti fornitori di rivestimenti sul mercato, ma non tutti i fornitori sono in grado di fornire rivestimenti di alta qualità che soddisfino i requisiti in tempo. La scelta di un fornitore affidabile può garantire una fornitura tempestiva e una qualità stabile.

Servizio e supporto post-vendita:

Quando si sceglie un rivestimento, anche il servizio post-vendita è una considerazione importante. Un fornitore affidabile può fornire supporto tecnico tempestivo, fornitura di pezzi di ricambio e consigli sulla sostituzione del rivestimento per garantire un funzionamento efficiente e a lungo termine dell'apparecchiatura.

Comprendere i modelli di usura è fondamentale per un funzionamento efficiente del frantoio a cono. Nel corso del tempo, i rivestimenti si usurano a causa delle forze costanti di impatto, abrasione e schiacciamento. Diversi modelli di usura possono indicare potenziali problemi con il funzionamento del frantoio o con la selezione del rivestimento.

Usura dell'uniforme:

Idealmente, l'usura dovrebbe essere uniforme su tutta la superficie del rivestimento. Se l'usura è uniforme, indica che il frantoio funziona correttamente e che la camicia è adatta al materiale da lavorare.

Usura irregolare:

L'usura irregolare può indicare problemi con la distribuzione del mangime, le impostazioni del frantoio o la durezza del materiale. Se un'area del rivestimento si usura più di altre, ciò può portare a inefficienza, minore produttività e sostituzioni più frequenti del rivestimento.

Usura eccessiva nella parte inferiore:

Un'usura eccessiva vicino al fondo del rivestimento può indicare che il frantoio è sovralimentato o che il materiale non viene distribuito uniformemente all'interno della camera.

Monitorando i modelli di usura, gli operatori possono anticipare quando è necessario sostituire i rivestimenti e apportare modifiche per migliorare l'efficienza e prevenire costosi guasti.

Una corretta manutenzione e una tempestiva sostituzione delle camicie del frantoio a cono sono essenziali per garantire la longevità e l'efficienza dell'attrezzatura.

Ispezioni regolari:

Ispezioni frequenti possono aiutare a identificare precocemente i segni di usura, prevenendo guasti improvvisi al rivestimento e riducendo al minimo i tempi di fermo.

Monitoraggio dell'usura:

Molti frantoi sono ora dotati di sensori o sistemi di monitoraggio dell'usura che monitorano le condizioni dei rivestimenti in tempo reale. Questi sistemi forniscono informazioni preziose su quando sostituire i rivestimenti.

Sostituzione corretta del rivestimento:

Quando si sostituiscono le camicie, è essenziale garantire un'installazione corretta per evitare disallineamenti o usura impropria, che possono influire sulle prestazioni del frantoio.

Aderendo a una strategia di manutenzione proattiva, le aziende possono ridurre al minimo i tempi di inattività non pianificati e massimizzare l'efficienza delle apparecchiature.

La scelta del giusto rivestimento del frantoio a cono non è priva di sfide. Alcuni dei problemi più comuni includono:

Compatibilità dei materiali:

La selezione errata del materiale per l'applicazione del frantoio può portare a una rapida usura del rivestimento o a guasti prematuri.

Dimensioni alimentazione errate:

Se la dimensione dell'alimentazione è troppo grande o incoerente, può causare un'usura irregolare e danni alle camicie.

Condizioni operative:

Condizioni operative severe o estreme possono accelerare l'usura del rivestimento e ridurne la durata.

Affrontare queste sfide richiede un'attenta considerazione dell'ambiente di frantumazione e adeguamenti regolari alle impostazioni del frantoio.

Poiché le industrie continuano a richiedere attrezzature più efficienti e durevoli, la tecnologia alla base dei rivestimenti dei frantoi a cono si sta evolvendo. Alcune tendenze emergenti includono:

Materiali avanzati:

Lo sviluppo di materiali nuovi e più durevoli come leghe composite e rivestimenti a base ceramica offre il potenziale per una maggiore durata del rivestimento e costi di manutenzione ridotti.

Liner intelligenti:

Alcuni frantoi a cono sono ora dotati di sensori intelligenti che monitorano l’usura del rivestimento e inviano dati in tempo reale agli operatori. Questi sistemi possono aiutare a ottimizzare i programmi di manutenzione e migliorare le prestazioni.

Sostenibilità:

Con le crescenti preoccupazioni sulla sostenibilità, i produttori si stanno concentrando sulla creazione di materiali di rivestimento più ecologici e sul miglioramento dei processi di riciclaggio dei rivestimenti usurati.

In qualità di produttore professionale di rivestimenti per frantoi, Haitian si impegna a fornire eccellenti accessori meccanici resistenti all'usura per l'edilizia, l'estrazione mineraria, la metallurgia e altri settori. Con anni di esperienza in ricerca e sviluppo e tecnologia di produzione avanzata, il rivestimento del frantoio a cono di Haitian ha un'eccellente resistenza all'usura e agli urti, che possono prolungare efficacemente la durata dell'attrezzatura, ridurre i costi di manutenzione e migliorare l'efficienza produttiva. Che si tratti della frantumazione di materiali ad elevata durezza o di applicazioni in ambienti di lavoro estremi, il rivestimento Haitian può fornirvi una soluzione ideale. Scegli Haitian per migliorare la tua produttività e ridurre i costi operativi!

La scelta del giusto rivestimento del frantoio a cono è fondamentale per massimizzare le prestazioni delle apparecchiature, ridurre al minimo i tempi di fermo e ridurre i costi operativi. Comprendendo i diversi tipi di rivestimenti, considerando fattori quali le proprietà dei materiali e le condizioni operative e mantenendo un piano di manutenzione proattivo, le aziende possono garantire che i loro frantoi funzionino in modo efficiente. Con l’avanzare della tecnologia, il futuro della selezione dei rivestimenti ha un potenziale maggiore in termini di ottimizzazione delle prestazioni, maggiore durata e pratiche più sostenibili. Infine, scegliere un fornitore affidabile di rivestimenti per frantoi a cono è fondamentale per garantire il normale funzionamento delle apparecchiature, migliorare l'efficienza produttiva e ridurre i costi. In qualità di fornitore professionale di rivestimenti resistenti all'usura per frantoi, Haitian può soddisfare le vostre esigenze e fornire prodotti affidabili e servizi di qualità.

Consultateci ora per saperne di più sui dettagli del prodotto e sulle soluzioni personalizzate.