Le piastre di mascella durevoli sono fondamentali per l'efficienza dei frantoi industriali. Quando le piastre di mascella si consumano rapidamente, le prestazioni del frantoio diminuiscono, portando a costi operativi più elevati. Ad esempio, la durata del servizio di una piastra di mascella fissa può diminuire da 150 giorni a 63 giorni, riducendo l'elaborazione del minerale da 750.000 tonnellate a 420.000 tonnellate. Ciò può comportare una perdita economica annuale di 160.000 yuan a causa dell'aumento dei costi di sostituzione e dei tempi di inattività.

Le tecniche di casting ottimizzate svolgono un ruolo cruciale nel superare queste sfide. Migliorando la resistenza all'usura, riducono la frequenza dei sostituti e migliorano l'efficienza di schiacciamento. Questi progressi non solo risparmiano energia, ma anche costi significativamente inferiori a lungo termine. Puoi vedere come gli investimenti in ganascini per la fusione della ganastica di alta qualità beneficiano delle operazioni di frantoio e aumentano la produttività complessiva.

L'acciaio ad alto manganese si distingue come materiale superiore per piastre di mascella di frantoio grazie alle sue proprietà uniche. Questo acciaio, spesso indicato come acciaio Hadfield, contiene manganese dall'11% al 14% e dall'1,1% all'1,4% di carbonio. Questi elementi contribuiscono alla sua eccezionale forza e durata.

Una delle sue caratteristiche più notevoli è la sua capacità di indurire. Se soggetta a impatto, la superficie dell'acciaio si indurisce significativamente, raggiungendo una durezza massima di 550 BHN (numero di durezza di Brinell). Questa proprietà garantisce che la piastra della mascella diventi più dura con l'uso, rendendola ideale per applicazioni pesanti. Inoltre, l'acciaio ad alto manganese presenta un'eccellente resistenza all'impatto, permettendole di resistere alle forze di schiacciamento costanti senza fratture.

La resistenza all'usura del materiale è un altro vantaggio critico. Gli studi dimostrano che l'acciaio ad alto manganese può durare fino a dieci volte più a lungo dell'acciaio dolce in condizioni di impatto simili. La sua forza di snervamento di circa 66.000 psi e la massima resistenza alla trazione di circa 107.000 psi ne evidenziano ulteriormente la robustezza.

| Proprietà | Descrizione |

|---|---|

| Capacità di indurimento del lavoro | Sviluppa una superficie indurita sotto impatto, aumentando la forza e la durata. |

| Resistenza all'ambiente | Restringe a un impatto costante, rendendolo adatto ai frantoi. |

| Resistenza all'usura | Dura significativamente più a lungo dell'acciaio dolce in ambienti ad alto impatto. |

| Forza di snervamento | Circa 66.000 psi. |

| Ultimata resistenza alla trazione | Circa 107.000 psi. |

| Durezza superficiale | Può raggiungere fino a 550 BHN sotto impatto. |

L'uso delle piastre ad alta mascella del frantoio di manganese offre diversi benefici che incidono direttamente sull'efficienza e la longevità del tuo frantoio.

Durabilità migliorata: La proprietà indugiante garantisce che la piastra della mascella diventi più dura e più resistente all'usura nel tempo.

Riduzione della manutenzione: I frantoi dotati di piastre ad alta mascella in acciaio di manganese richiedono sostituzioni meno frequenti, risparmiando tempo e denaro.

Prestazioni migliorate: La capacità del materiale di sopportare elevate stress e impatto garantisce prestazioni di schiacciamento coerenti, anche in condizioni impegnative.

Tempi di inattività ridotti al minimo: Con piastre di mascella più durature, è possibile mantenere operazioni ininterrotte, portando a una maggiore produttività.

Gli utenti hanno riportato miglioramenti significativi nell'efficienza operativa dopo essere passati all'acciaio ad alto manganese. Ad esempio:

- La frequenza di manutenzione è diminuita, con conseguenti operazioni più fluide.

- Le ore operative sono aumentate, riducendo i tempi di inattività e garantendo un'uscita costante.

Mentre l'acciaio ad alto manganese rimane il gold standard per le piastre della mascella del frantoio, i materiali alternativi stanno guadagnando attenzione per applicazioni specifiche.

Acciaio martensitico: Noto per la sua alta resistenza e una moderata resistenza all'usura, l'acciaio martensitico è adatto a applicazioni che richiedono un equilibrio tra tenacità e durezza.

EN31 Acciaio: Questo materiale offre una resistenza maggiore rispetto all'acciaio martensitico, rendendolo un'opzione praticabile per le piastre di mascella swing.

E vetro/composito epossidico: La ricerca evidenzia il potenziale di questo materiale composito come alternativa leggera e duratura all'acciaio di manganese.

| Titolo di studio | Messa a fuoco | Risultati |

|---|---|---|

| Selezione del materiale per la mascella del frantoio in un'attrezzatura da frantumazione mascella | Confronto di materiali compositi con acciaio di manganese | E vetro/composito epossidico mostra la promessa in sostituzione dell'acciaio di manganese. |

| Progettazione e analisi delle piastre di mascella swing del frantoio mascella | Confronto di acciaio martensitico e acciaio EN31 | EN31 Acciaio dimostra una maggiore resistenza per le piastre della mascella oscillante. |

| Una revisione sullo studio delle piastre di mascella di mascella frantumista | Analisi cinematica e dinamica delle piastre di mascella swing | Identifica le aree per ulteriori miglioramenti nella progettazione della piastra della mascella. |

Quando si seleziona un materiale alternativo, considerare i requisiti specifici del tuo impianto di frantumazione. Consultare esperti e scegliere prodotti da produttori affidabili può aiutarti a prendere una decisione informata.

Il processo di casting svolge un ruolo fondamentale nel determinare la durata e le prestazioni di un piatto di mascella di un frantoio. Ottimizzando ogni fase del processo, puoi sicuro che le piastre della mascella soddisfino i più alti standard di qualità e resistenza all'usura.

La preparazione alla fusione e in lega forma le basi del processo di fusione. Durante questa fase, le materie prime vengono sciolte e combinate per creare la composizione in lega desiderata. Per le piastre di mascella, l'acciaio ad alto manganese è spesso la scelta preferita grazie alla sua eccezionale resistenza alla resistenza e all'usura.

Per ottenere risultati ottimali, è necessario controllare attentamente la temperatura e la composizione di fusione. Tecniche come la calorimetria a scansione differenziale (DSC) e l'analisi termogravimetrica (TGA) aiutano a monitorare le proprietà termiche della lega. Questi metodi assicurano che la lega rimanga stabile e libera da impurità durante il processo di fusione.

| Tecnica | Descrizione |

|---|---|

| Calorimetria a scansione differenziale (DSC) | Misura il flusso di calore per determinare la stabilità termica e la capacità termica specifica. |

| Analisi termogravimetrica (TGA) | Traccia i cambiamenti di massa in lega per studiare le reazioni ad alte temperature. |

| Analisi meccanica termica (TMA) | Analizza le modifiche dimensionali per calcolare i coefficienti di espansione termica. |

I rapporti del settore evidenziano l'efficacia delle tecniche di fusione avanzata. Ad esempio, la tecnologia di rilevamento wireless migliora la qualità del casting monitorando le proprietà della lega in tempo reale. Questo approccio riduce i difetti e migliora la durata complessiva della piastra della mascella.

| Aspetto | Descrizione |

|---|---|

| Tecnica di casting | La fusione di sabbia combinata con la produzione additiva consente geometrie complesse. |

| Metodo di miglioramento | Monitor di rilevamento wireless e migliora la qualità della fusione. |

| Risultato | Qualità del prodotto migliorata e meno difetti. |

Lo stadio di produzione dello stampo Des IGN e dei pattern determina la forma e le dimensioni della piastra della mascella. Uno stampo ben progettato garantisce che il processo di fusione produca piastre di mascella con dimensioni precise e difetti minimi.

Puoi usare la casting di sabbia, che è un metodo popolare per la creazione di stampi. Questa tecnica prevede l'imballaggio di sabbia attorno a un motivo per formare la cavità dello stampo. La produzione additiva, come la stampa 3D, ha rivoluzionato questo processo consentendo la creazione di geometrie complesse con alta precisione.

I modelli devono essere accuratamente realizzati per tenere conto del restringimento durante la solidificazione. Utilizzando strumenti di simulazione avanzati, è possibile prevedere e prevenire problemi comuni come la microporosità e la deformazione. Rapporti come "Sviluppo di nuove regole a distanza di alimentazione" sottolineano l'importanza della simulazione nel migliorare la progettazione dello stampo.

| Titolo del rapporto | Anno | Messa a fuoco |

|---|---|---|

| Sviluppo di una metodologia per prevedere e prevenire le perdite | 2001 | Affronta la microporosità nei getti d'acciaio. |

| Sviluppo di nuove regole di distanza alimentare | 2004 | Usa la simulazione di casting per migliorare le strategie di alimentazione. |

Il versamento e la solidificazione sono gli ultimi passaggi nel processo di fusione. Queste fasi determinano la struttura interna e le proprietà meccaniche della piastra della mascella.

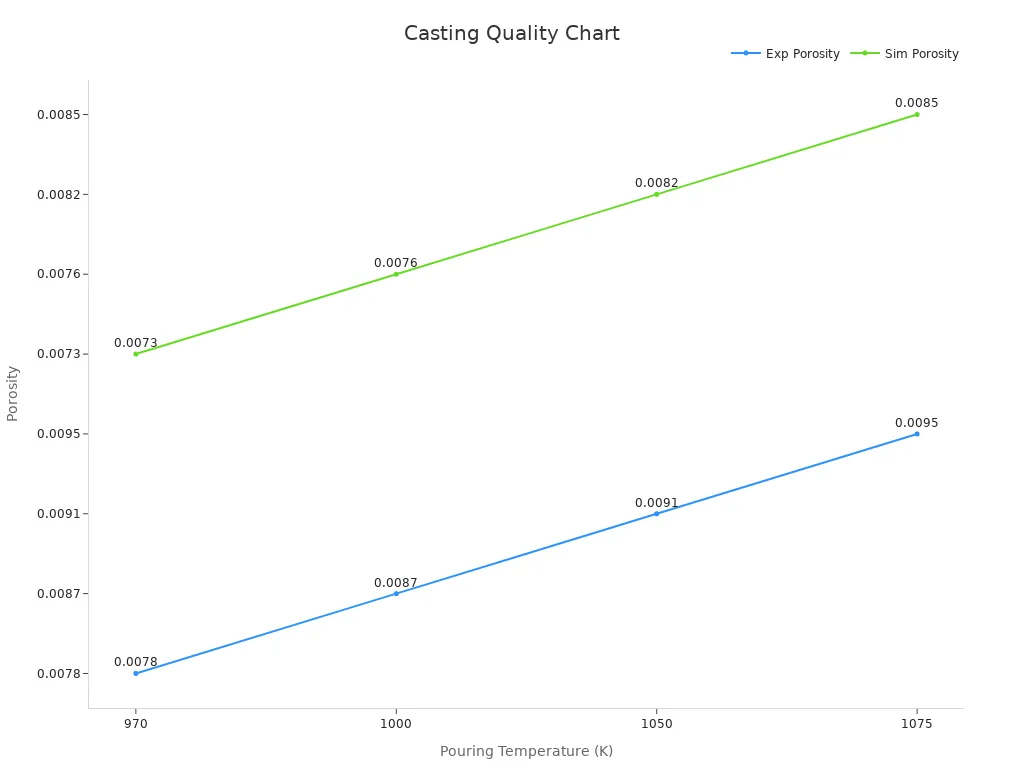

Per ridurre al minimo i difetti, è necessario controllare attentamente la temperatura e la velocità di versamento. I dati sperimentali mostrano che il mantenimento di una velocità di versamento di circa 500 mm/s provoca getti di alta qualità con porosità minima.

| Temperatura di versamento (k) | Porosità sperimentale | Porosità di simulazione |

|---|---|---|

| 970 | 0.0078 | 0.0073 |

| 1000 | 0.0087 | 0.0076 |

| 1050 | 0.0091 | 0.0082 |

| 1075 | 0.0095 | 0.0085 |

Il monitoraggio della temperatura e l'analisi del contenuto di carbonio sono essenziali per garantire una solidificazione costante. Queste metriche ti aiutano a monitorare il processo di raffreddamento e prevedere le proprietà finali della lega.

| Metrica | Importanza |

|---|---|

| Tracciamento della temperatura | Garantisce una consolidazione costante e impedisce difetti. |

| Contenuto di carbonio | Prevede la formazione di grafite e le proprietà in lega complessive. |

| Equivalenza in carbonio | Valuta l'impatto degli additivi sulle caratteristiche della lega. |

| Livelli di silicio | Influenza la fluidità e riduce l'erosione dei materiali ceramici. |

Ottimizzando le tecniche di versamento e solidificazione, è possibile produrre piastre di mascella con resistenza all'usura superiore e integrità strutturale.

Il trattamento termico è essenziale per migliorare la durata e le prestazioni delle piastre della mascella del frantoio. Ottimizzando i processi come tempra, tempra e sollevamento dello stress, è possibile migliorare significativamente la resistenza all'usura e l'integrità strutturale di questi componenti critici.

L'estinzione e il temperamento sono passi vitali nel trattamento termico. L'estinzione comporta rapidamente il raffreddamento della piastra della mascella dopo averla riscaldata a una temperatura specifica. Questo processo aumenta la durezza e la resistenza all'usura. Il temperamento segue la tempra e comporta il riscaldamento della piastra a una temperatura inferiore. Questo passaggio riduce la fragilità mantenendo la forza.

Per ottimizzare questi processi, le industrie si basano sulla modellazione informatica e sulle simulazioni termiche. Questi strumenti ti aiutano a ottenere un controllo preciso rispetto al trasferimento di calore e alle proprietà meccaniche. Per esempio:

| Tipo di prova | Descrizione |

|---|---|

| Processo di trattamento termico | La modellazione e la simulazione del computer ottimizzano le tecniche di tempra e temperatura. |

| Modelli termici | Modelli termici accurati garantiscono proprietà meccaniche desiderate. |

| Utilizzo dei dati | I dati di simulazione superano i dati di test fisici, migliorando l'efficienza del processo. |

Utilizzando queste tecniche avanzate, è possibile garantire che la piastra della mascella raggiunga il perfetto equilibrio tra durezza e tenacità.

L'allevamento di stress è un altro processo critico di trattamento termico. Implica il riscaldamento della piastra della mascella a una temperatura moderata e quindi il raffreddarla lentamente. Questo processo rimuove le sollecitazioni residue che si sviluppano durante la fusione e la lavorazione. L'eliminazione di queste sollecitazioni impedisce il crack e la distorsione durante il funzionamento.

L'allevamento di stress migliora anche l'integrità strutturale della piastra. Con un minor numero di sollecitazioni interne, la piastra della mascella può resistere a carichi e impatti pesanti senza guasto. Questo passaggio è particolarmente importante per i frantoi che operano in ambienti esigenti.

La microstruttura della piastra della mascella svolge un ruolo significativo nella sua resistenza all'usura. I processi di trattamento termico come il nitride a gas possono perfezionare la microstruttura, portando a migliori prestazioni. Gli studi dimostrano che i campioni nitrurati sperimentano una minore perdita di peso rispetto a quelli non trattati. Inoltre:

La massima microdurezza superficiale si verifica in campioni nitrurati per 24 ore, indicando una resistenza all'usura superiore.

L'analisi dei detriti di usura rivela la presenza di nitruri di ferro, che migliorano la durata dello strato di diffusione.

| Descrizione dell'evidenza | Risultati |

|---|---|

| Osservazioni SEM di superfici usurate | La delaminazione indica una debole adesione dovuta alla porosità e alla bassa duttilità. |

| Meccanismi di usura sotto carico | Adesione e abrasione dominano a bassi carichi; L'ossidazione si verifica a carichi elevati. |

| Indossare la composizione dei detriti | I nitruri di ferro contribuiscono alla resistenza all'usura. |

Raffinando la microstruttura, è possibile estendere la durata della piastra della mascella e ridurre i costi di manutenzione. Questi miglioramenti assicurano che il frantoio funzioni in modo efficiente, anche in condizioni estreme.

Le moderne tecnologie di casting hanno rivoluzionato la produzione di piastre di mascella per i frantoi. Tecniche come la fusione di sabbia combinate con la produzione additiva consentono di creare geometrie complesse con precisione. Questi progressi assicurano che la piastra della mascella si adatti perfettamente al frantoio, riducendo l'usura e migliorando l'efficienza.

L'automazione svolge un ruolo chiave nel migliorare i processi di casting. I sistemi AI e IoT monitorano i parametri di produzione in tempo reale, consentendo la manutenzione predittiva e l'ottimizzazione del processo. Ad esempio, i sensori tracciano la temperatura e la composizione durante la fusione, garantendo che il metallo fuso soddisfi le specifiche. Ciò riduce i difetti e migliora la qualità complessiva della piastra della mascella.

Un'altra innovazione è l'uso di strumenti di simulazione per prevedere i risultati del casting. Questi strumenti ti aiutano a identificare potenziali problemi come il restringimento o la porosità prima dell'inizio della produzione. Affrontando questi problemi in anticipo, è possibile produrre piastre mascella con durata e prestazioni superiori.

Il controllo di qualità garantisce che ogni piastra di mascella soddisfi elevati standard di durata e resistenza all'usura. Le tecniche avanzate come la spettroscopia e l'analisi dell'inclusione verificano la composizione del metallo durante la fusione. I criteri dimensionali vengono controllati utilizzando moderni apparecchi di misurazione come macchine di misurazione delle coordinate (CMM).

I sistemi di monitoraggio continuo applicano test statistici ai dati di produzione, creando circuiti di feedback che segnalano i problemi. Questo approccio impedisce difetti diffusi e garantisce una qualità costante. KEVE Performance Indicators (KPI) Traccia i tassi di difetti e l'efficienza, aiutandoti a stabilire obiettivi realistici per il miglioramento.

| Tipo di misurazione | Descrizione |

|---|---|

| Criteri dimensionali | I modelli sono misurati per caratteristiche dimensionali che utilizzano moderni elettrodomestici come CMM. |

| Condizione di superficie | Ispezione della superficie del modello di cera per le imperfezioni per prevenire i difetti nella fusione finale. |

| Test di integrità shell | Test visivi e non distruttivi per rilevare difetti nel guscio ceramico. |

| Controllo della qualità del metallo | La spettroscopia e l'analisi dell'inclusione assicurano che il metallo fuso soddisfi le specifiche richieste. |

| Ispezione post-casting | I test dimensionali e superficiali, insieme a test meccanici, verificano la qualità del prodotto finale. |

| Tecniche di automazione avanzate | Uso di AI e IoT per la manutenzione predittiva e l'ottimizzazione del processo per migliorare il controllo di qualità. |

I controlli regolari sulle dimensioni critiche aiutano a monitorare la potenziale deriva a causa dell'usura del pattern. Le proprietà meccaniche come durezza, resistenza alla trazione e duttilità sono essenziali per valutare la qualità della fusione. Questi controlli assicurano che la piastra della mascella possa resistere allo stress e all'usura durante le operazioni di frantoio.

I difetti di lancio possono compromettere la performance delle piastre della mascella. Questioni come porosità, restringimento e deformazione sorgono spesso durante la produzione. Puoi affrontare questi problemi ottimizzando la temperatura e la velocità di versamento. I dati sperimentali mostrano che il mantenimento di una velocità di versamento di circa 500 mm/s riduce al minimo la porosità.

L'analisi dei dati in tempo reale consente le rettifiche rapide ai parametri di produzione, prevenendo i difetti prima che si verifichino. I sistemi di monitoraggio continuo di bandiera dei problemi di segnalazione man mano che si presentano, garantendo una qualità costante. Il benchmarking dei tassi di difetti contro i KPI ti aiuta a identificare le aree per il miglioramento.

Difetti e soluzioni comuni:

Porosità: La temperatura di versamento controllata riduce le tasche dell'aria.

Restringimento: Strumenti di simulazione prevedono e prevengono il restringimento durante la solidificazione.

Deformazione: I trattamenti termici che alleggeriscono lo stress migliorano l'integrità strutturale.

Affrontando questi difetti, è possibile produrre piastre di mascella che durano più a lungo e funzionano meglio nei frantoi. Questi miglioramenti riducono i tempi di inattività e i costi di manutenzione, aumentando l'efficienza complessiva.

La selezione dei materiali giusti, la raffinazione dei processi di fusione e l'applicazione di trattamenti di calore precisi sono essenziali per produrre piastre di mascella durevoli. Questi passaggi assicurano che il frantoio funzioni in modo efficiente, riducendo l'usura e estendendo la durata delle parti critiche. Ad esempio, l'adozione di tecniche di fusione avanzata come i getti resistenti all'usura modulare ha ridotto i tempi di manutenzione del 50% nei sistemi di trasporto, dimostrando il potenziale per miglioramenti operativi significativi.

Metodi di casting innovativi affrontano anche i limiti degli approcci tradizionali, soddisfacendo la crescente domanda di precisione e affidabilità in condizioni estreme. Investendo in questi progressi, è possibile ridurre al minimo i tempi di inattività, migliorare le prestazioni del frantoio e ottenere parti di usura di lunga durata. Una valutazione completa dei costi e dei benefici, tra cui una durata di servizio estesa e una riduzione delle spese operative, supporta ulteriormente il passaggio verso le moderne tecnologie di fusione.

Abbraccia queste innovazioni per migliorare l'efficienza del tuo frantoio e assicurarsi che le piastre della mascella offrano una durata senza pari.

L'alto acciaio di manganese offre un'eccezionale durata grazie alla sua capacità di invanitore di lavoro. La superficie si indurisce sotto impatto, aumentando la resistenza all'usura. Questo materiale resiste anche a carichi e impatti pesanti, rendendolo perfetto per i frantoi in ambienti esigenti.

Il trattamento termico migliora la struttura della piastra della mascella aumentando la durezza e riducendo la fragilità. Processi come tempra e temperazione perfezionano la microstruttura, migliorando la resistenza all'usura e estendendo la durata della vita delle parti di usura del frantoio mascella.

I difetti comuni includono porosità, restringimento e deformazione. Questi problemi sorgono durante il processo di fusione. L'ottimizzazione della temperatura e della velocità di versamento, insieme a trattamenti termici che alleggeriscono lo stress, aiuta a prevenire questi problemi e garantisce piastre di mascella di alta qualità.

Sì, materiali come l'acciaio martensitico e l'acciaio EN31 offrono vantaggi specifici. L'acciaio martensitico equilibra la tenacità e la durezza, mentre EN31 fornisce una maggiore resistenza. Tuttavia, l'acciaio ad alto manganese rimane la scelta preferita per la maggior parte dei frantoi a causa della sua resistenza all'usura superiore.

Le moderne tecnologie di fusione, come strumenti di produzione e simulazione additivi, migliorano la precisione e riducono i difetti. Queste innovazioni assicurano che la struttura della piastra della mascella si adatti perfettamente al frantoio, migliorando l'efficienza e la durata.