La ciotola e il mantello in un frantoio a cono lavorano insieme per abbattere i materiali in pezzi più piccoli. Il mantello ruota all'interno della ciotola stazionaria, creando pressione per schiacciare il materiale attraverso le forze di compressione e taglio. Questo meccanismo gestisce in modo efficiente carichi pesanti e produce dimensioni di materiali coerenti. Ad esempio, alcuni frantoi a cono possono elaborare fino a 3.200 tonnellate all'ora, a seconda della dimensione della ciotola e del mantello. I design moderni migliorano anche l'efficienza energetica fino al 30% ed estendono la durata della vita in parte, riducendo i costi operativi. Questi componenti sono essenziali per una schiacciamento del materiale affidabile ed efficace.

La ciotola in un frantoio di cono è un componente stazionario che svolge un ruolo fondamentale nel processo di frantumazione. Forma il guscio esterno della camera di frantumazione e lavora in tandem con il mantello per abbattere i materiali. Il gruppo ciotola supporta una struttura concava, che aiuta a guidare il materiale nella zona di frantumazione. Il materiale viene alimentato nella parte superiore della ciotola, garantendo una resa costante e una schiacciamento efficiente.

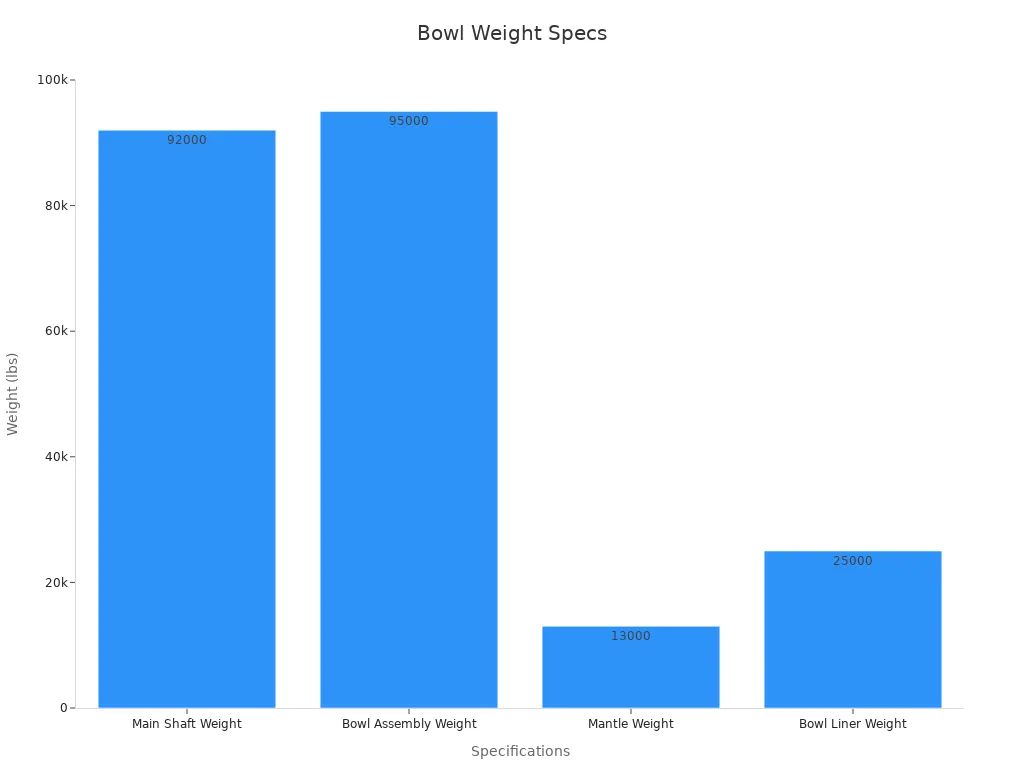

Le specifiche chiave della ciotola includono la sua composizione di peso e materiale. Ad esempio, il gruppo della ciotola pesa in genere circa 95.000 libbre, mentre il rivestimento della ciotola pesa circa 25.000 libbre. Entrambi sono lanciati in acciaio di manganese durevole per resistere alle intense forze di schiacciamento. La ciotola presenta anche un meccanismo di regolazione, che consente di modificare l'impostazione laterale chiusa (CSS) durante il funzionamento per dimensioni di uscita precisa. Inoltre, include un sistema di sollevamento verticale per gestire gli oggetti non cruscabili, prevenendo i danni al frantoio.

Il mantello è la parte in movimento del frantoio del cono che ruota eccentricamente per schiacciare i materiali. A forma di paralume, si collega al motore e si muove all'interno della ciotola stazionaria. Questo movimento genera la forza di schiacciamento necessaria, abbattendo i materiali in pezzi più piccoli. Il design del mantello influisce direttamente sull'efficienza e i modelli di usura del frantoio.

Prodotto con materiali ad alta resistenza, il mantello è costruito per sopportare stress estremi. I materiali comuni includono acciaio ad alto manganese, che è resistente all'usura e sostenuti da lavoro sotto pressione, e l'acciaio di cromo, noto per la sua durezza e tenacità. L'allineamento del mantello con la ciotola garantisce una schiacciamento efficace e il flusso di materiale liscio attraverso il frantoio. L'ottimizzazione della progettazione della camera di frantumazione, in cui opera il mantello, può migliorare ulteriormente l'efficienza e ridurre l'usura.

La ciotola e il mantello in un frantoio a cono lavorano insieme per schiacciare i materiali attraverso due forze primarie: compressione e taglio. Quando il materiale entra nella camera di schiacciamento, il mantello si muove eccentricamente contro la ciotola stazionaria. Questo movimento comprime il materiale tra le due superfici, rompendolo in pezzi più piccoli. La taglio si verifica quando il mantello graffia contro il materiale, riducendo ulteriormente le sue dimensioni. Queste forze combinate garantiscono una schiacciamento efficiente e un'uscita costante.

Gli studi dimostrano che l'ottimizzazione dell'interazione tra mantello e ciotola può migliorare significativamente l'efficienza di schiacciamento. Per esempio:

- Il tempo necessario per rompere i legami di particelle diminuisce, migliorando la produttività.

- La forza di frantumazione massima aumenta, portando a prestazioni migliori.

- Anche il carico del cono in movimento migliora la durata meccanica e estende la durata della vita del frantoio.

Comprendendo queste forze, puoi apprezzare meglio il modo in cui il Cone Crusher raggiunge la sua alta efficienza e affidabilità.

La ciotola rimane stazionaria mentre il mantello ruota al suo interno. Questo modello di movimento unico è la chiave per la funzionalità del frantoio del cono. La ciotola stazionaria fornisce una superficie stabile per il materiale da premere, mentre il mantello rotante crea la forza necessaria per schiacciarla. Il movimento eccentrico del mantello assicura che il materiale sia schiacciato uniformemente in tutta la camera.

Questo design consente inoltre al frantoio del cono di gestire una vasta gamma di materiali, dalle rocce morbide a quelle dura. Il mantello rotante e la ciotola stazionaria lavorano in armonia per fornire risultati coerenti, anche sotto carichi pesanti. Questo modello di movimento non solo migliora l'efficienza di schiacciamento, ma minimizza anche l'usura sul mantello e sul concave, riducendo le esigenze di manutenzione.

Il divario tra la ciotola e il mantello determina le dimensioni del materiale frantumato. È possibile regolare questo divario, noto come impostazione laterale chiusa (CSS), per ottenere la dimensione di uscita desiderata. Un divario più piccolo produce materiale più fine, mentre un divario più grande si traduce in output più grossolani. Questa flessibilità rende il frantoio del cono adatto a varie applicazioni, dalla produzione di aggregati fini alla lavorazione di rocce più grandi.

I moderni frantoi da cono dispongono di sistemi di regolazione idraulica, che consentono di modificare il divario rapidamente e con precisione. Ciò garantisce dimensioni e qualità del materiale coerenti, anche se il mantello e le fodere della ciotola si indossano nel tempo. Monitorare e regolare regolarmente il divario può aiutarti a mantenere prestazioni ottimali ed estendere la vita del tuo frantoio.

Le fodere del frantoio cono svolgono un ruolo vitale nel mantenere dimensioni e qualità del materiale coerenti durante il processo di frantumazione. Queste fodere, che coprono la ciotola e il mantello, assicurano che i materiali siano schiacciati in modo uniforme. Questa uniformità è essenziale per produrre aggregati di alta qualità e soddisfare gli standard del settore.

Per ottenere questa coerenza, è necessario concentrarsi sulla manutenzione di routine e la sostituzione tempestiva delle fodere usurate. Le ispezioni regolari impediscono l'usura prematura e assicurano che il frantoio funzioni in modo efficiente. La sostituzione di parti usurate, come le fodere, aiuta a mantenere prestazioni ottimali e impedisce una schiacciamento irregolare. Inoltre, i moderni frantoi del cono consentono il monitoraggio in tempo reale dell'usura del rivestimento. Questa funzione consente di effettuare regolazioni dinamiche in base alle caratteristiche del materiale, migliorando la qualità sia di produttività che di uscita.

Mancia: Ottimizzazione delle impostazioni delle apparecchiature in base al tipo di materiale da elaborare può aumentare la produttività e ridurre il consumo di energia.

Dare la priorità alla manutenzione delle fodere del frantoio a cono, è possibile garantire dimensioni e qualità del materiale coerenti, che sono fondamentali per varie applicazioni, dalla costruzione al mining.

Le fodere ottimizzate per il frantoio a cono influiscono significativamente sui costi di throughput e operativi. Quando le fodere sono in buone condizioni, migliorano l'efficienza del frantoio, consentendole di elaborare più materiale in meno tempo. Questo aumento del throughput si traduce direttamente in una maggiore produttività.

I rapporti del settore evidenziano che le fodere avanzate, come le fodere di frantoio MX, possono durare il 20-25% in più. Questa durata riduce la frequenza dei sostituti, risparmiando tempo e denaro. Inoltre, i miglioramenti dell'efficienza energetica, che vanno dal 10-30%, riducono i costi operativi complessivi dei macchinari minerari, compresi i frantoi a cono.

L'uso di fodere di alta qualità minimizza anche i tempi di inattività causati da manutenzione o guasti imprevisti. Questa affidabilità garantisce che le tue operazioni funzionino senza intoppi, massimizzando la redditività. Investendo in fodere durevoli ed efficienti, è possibile ottenere un notevole risparmio sui costi mantenendo prestazioni elevate.

La resistenza alla durata e all'usura delle fodere del frantoio cono è cruciale per le loro prestazioni e longevità. Queste fodere sono esposte a forze estreme e materiali abrasivi, rendendo la loro costruzione critica. L'acciaio ad alto manganese è comunemente usato per le fodere per la sua capacità di resistere a pressione e usura intensi. Questo materiale è anche a carico del lavoro sotto stress, migliorando ulteriormente la sua durata.

Le fodere durevoli riducono la necessità di frequenti sostituti, risparmiando tempo e risorse. Assicurano inoltre che il frantoio funzioni al massimo dell'efficienza, anche sotto carichi pesanti. Le fodere resistenti all'usura mantengono la loro forma e funzionalità nel tempo, fornendo prestazioni di schiacciamento coerenti.

Nota: La scelta di fodere di alta qualità non solo migliora la durata, ma riduce anche il rischio di guasti imprevisti, garantendo operazioni ininterrotte.

Selezionando fodere con resistenza all'usura superiore, è possibile estendere la durata della vita del frantoio del cono e mantenerne l'efficienza, anche in condizioni esigenti.

Ispezioni regolari ti aiutano a identificare i modelli di usura e i potenziali problemi con le fodere del frantoio a cono. Il monitoraggio dell'usura garantisce che il mantello e la ciotola mantengano il loro allineamento, il che è fondamentale per prestazioni costanti. Puoi usare strumenti come gli indicatori di spessore ultrasuoni per misurare accuratamente l'usura del rivestimento. Queste misurazioni consentono di pianificare i sostituti prima che un'eccessiva usura incidono l'efficienza di schiacciamento.

Controlli frequenti impediscono anche tempi di inattività imprevisti. Ad esempio, l'identificazione precoce dell'usura irregolare può aiutarti a evitare costose riparazioni. Pianificando le ispezioni, assicurati che il cono funzioni senza intoppi e fornisca risultati ottimali.

Mancia: Crea un registro di manutenzione per tenere traccia delle tendenze di usura nel tempo. Questo ti aiuta a prevedere quando le fodere hanno bisogno di sostituzione e riduce il rischio di ritardi operativi.

L'installazione e l'allineamento correttamente le fodere del frantoio a cono è essenziale per massimizzare le loro prestazioni. Le fodere disallineate possono causare schiacciamenti irregolari, portando a dimensioni incoerenti di materiale e aumento dell'usura. Durante l'installazione, assicurarsi che il mantello si adatti saldamente all'interno della ciotola e che tutti i componenti siano adeguatamente serrati.

I moderni progetti di cono semplificano questo processo. Ad esempio, alcuni frantoi dispongono di elementi di progettazione migliorati che riducono i tempi di installazione e migliorano la sicurezza. Un caso di studio sui frantoi Nordberg HP4 ha mostrato che le attività di manutenzione, comprese le modifiche al rivestimento, potrebbero essere completate in meno di cinque minuti. Questa efficienza riduce i costi del lavoro e minimizza i tempi di inattività.

L'allineamento di P roper migliora anche l'efficienza energetica. Quando il mantello e la ciotola sono posizionati correttamente, il frantoio richiede meno energia per funzionare, riducendo i costi operativi.

Investire in parti di sostituzione di alta qualità garantisce prestazioni a lungo termine e risparmi sui costi. Le valutazioni di qualità, come il monitoraggio del costo della qualità (CoQ), ti aiutano a identificare le migliori fodere per il tuo frantoio per cono. Le fodere di alta qualità riducono i tassi di difetti e minimizzano i costi associati a scarsa qualità, come reclami di rielaborazione e garanzia.

Ecco come le parti di sostituzione della qualità influiscono sull'efficienza operativa:

Tassi di difetti più bassi: Linestri durevoli riducono la necessità di frequenti sostituti.

Costi ridotti di scarsa qualità (COPQ): Spese da rottami e rielaborazioni diminuiscono.

Miglioramento della reputazione del marchio: Le parti affidabili migliorano le prestazioni del tuo frantoio e mantieni l'output consistente.

Una tabella che riassume i benefici operativi evidenzia l'importanza di investire in fodere di qualità:

| Tipo di prova | Descrizione |

|---|---|

| Caratteristiche di progettazione migliorate | I design intelligenti riducono i tempi di inattività della manutenzione e migliorano la sicurezza. |

| Tempi di inattività di manutenzione ridotti | Le attività che hanno richiesto un'ora richiedono meno di cinque minuti. |

| Misure di sicurezza migliorate | I cambiamenti di rivestimento più sicuri eliminano la necessità di indurimento del materiale di supporto. |

| Aumento della produttività | Il passaggio a turni più brevi migliora l'efficienza energetica. |

| Riduzione dei costi | Minori costi di manodopera a causa di una maggiore efficienza e ore operative più brevi. |

Scegliendo parti di sostituzione di alta qualità, migliora le prestazioni del tuo frantoio a cono, riduci i costi operativi e garantisci una qualità del materiale costante.

La ciotola e il mantello in un frantoio a cono lavorano insieme per offrire una schiacciamento efficiente e costante. Il mantello ruota all'interno della ciotola stazionaria, applicando le forze di compressione e taglio per abbattere i materiali. Questa interazione garantisce prestazioni affidabili e dimensioni del materiale uniforme.

Il loro ruolo critico nella frantumazione dell'efficienza dipende dalla corretta manutenzione e ottimizzazione. Ispezioni regolari, aggiustamenti di gap precisi e fodere di alta qualità ti aiutano a massimizzare la durata e le prestazioni. I moderni progetti di cono offrono anche funzionalità avanzate come sistemi di controllo adattivo, che migliorano la flessibilità e la sicurezza.

Ecco un rapido confronto dei parametri di riferimento delle prestazioni per i frantoi a cono:

| Metrica | Descrizione |

|---|---|

| Alta efficienza | Consumo di energia ottimale con una produzione più elevata. |

| Design robusto | Maggiore affidabilità e ridotta manutenzione. |

| Sistema di controllo adattivo | Flessibilità operativa migliorata. |

| Valutazioni di efficienza | Supera i frantoi tradizionali nel consumo di energia. |

| Vantaggi operativi | Usura ridotta, elaborazione più rapida, migliore sicurezza. |

Concentrandosi su questi aspetti, è possibile garantire che il tuo frantoio cono funzioni con massima efficienza, fornendo risultati coerenti per i tuoi progetti.

I frantoi a cono possono gestire una vasta gamma di materiali, tra cui granito, calcare e basalto. Sono anche efficaci per l'elaborazione di minerali e materiali riciclati. Questa versatilità li rende attrezzature di frantumazione essenziali nella produzione mineraria, costruzione e aggregata.

È possibile regolare la dimensione dell'uscita modificando lo spazio tra la ciotola e il mantello. I moderni frantoi da cono dispongono di sistemi idraulici che consentono regolazioni rapide e precise, garantendo dimensioni e qualità del materiale coerenti.

La manutenzione regolare garantisce prestazioni ottimali e estende la durata della vita dell'attrezzatura di frantumazione. Le ispezioni aiutano a identificare i modelli di usura, consentendo di sostituire fodera o altre parti prima che falliscano. Ciò riduce i tempi di inattività e i costi operativi.

I frantoi a cono utilizzano progetti avanzati che ottimizzano il consumo di energia. Le caratteristiche come i sistemi di regolazione idraulica e la tecnologia di controllo adattivo riducono l'utilizzo dell'alimentazione mantenendo al contempo un elevato throughput. Questa efficienza riduce i costi operativi e migliora la produttività.

Considera fattori come il tipo di materiale, la dimensione dell'uscita desiderata e la capacità di produzione. Valuta le caratteristiche del frantoio, come la durata del rivestimento ed efficienza energetica. La consulenza con un esperto di attrezzature per schiacciamento può aiutarti a fare la scelta migliore per la tua applicazione.