Quando si tratta di operazioni di frantumazione, i frantoi della mascella sono al centro del processo. E le piastre della mascella - i componenti che fanno il frantumazione effettiva - giocano un ruolo critico nel determinare le prestazioni del tuo frantoio. Selezionando la destraPiatti di mascellapuò influire drasticamente sull'efficienza della macchina, nell'usura della vita e dei costi operativi complessivi. Questa guida ti guida attraverso tutto ciò che devi sapere per scegliere le migliori piastre di mascella per la tua applicazione.

Le piastre della mascella sono i componenti di usura montati sulle mascelle fisse e in movimento di un frantoio per mascella. Mentre le due mascelle si muovono avanti e indietro, applicano pressione sul materiale, abbattendolo in pezzi più piccoli. La condizione e il design di queste piastre influenzano la dimensione dell'uscita, la velocità e la velocità di usura del frantoio.

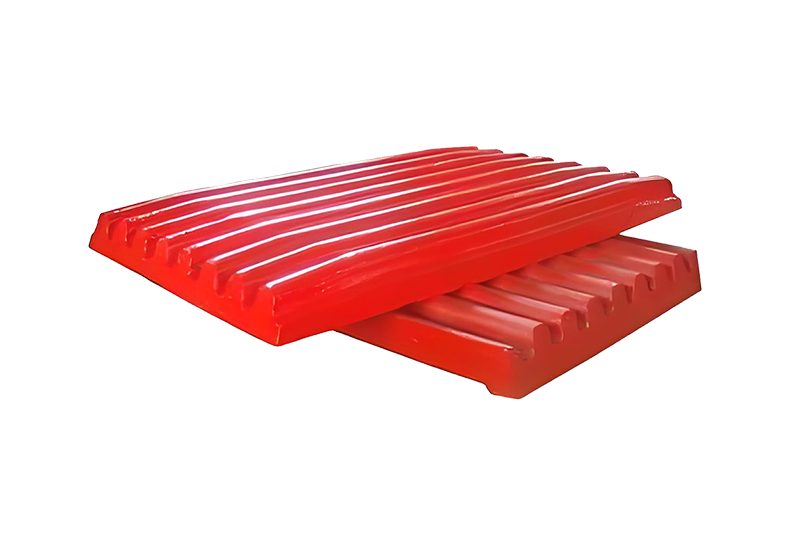

Esistono diversi tipi di profili e stili di piastre di mascella, ciascuno adatto a materiali e condizioni operative diverse:

Piatti a mascella piatta / liscia

Ideale per materiali morbidi e non abrasivi. Forniscono una forma costante di particelle ma possono non avere una presa per le rocce più difficili.

Piatti di mascella dentati / ondulati

Presenta creste che migliorano l'efficienza della presa e della frantumazione per materiali più difficili e più abrasivi.

Piatti mascellari pesanti

Più spesso e più robusto, progettato per applicazioni ad alto impatto e pesante in cui la durata è la chiave.

Le piastre di mascella sono in genere realizzate in acciaio ad alto manganese, ma il grado esatto può variare:

Piatti mascella MN13 (13% di manganese):

Grado di base con durezza decente e resistenza all'usura per uso generale.

Piastre mascella MN18 (Manganese 18%):

Un'opzione popolare che offre una migliore resistenza all'usura e indurimento del lavoro.

Piatti mascella MN22 (21-22% di manganese):

Meglio per applicazioni molto abrasive. Elevata resistenza e resistenza all'usura, ma richiede una buona forza di schiacciamento per attivare il mantenimento del lavoro.

Piatti in acciaio in lega o bimetallici:

Questi combinano materiali diversi per prestazioni personalizzate, spesso utilizzate in ambienti specializzati o ad alto livello.

La scelta del materiale giusto è essenziale per bilanciare la tenacità dell'impatto, la resistenza all'usura e la durata della vita.

1. Materiale che viene schiacciato

Materiali diversi hanno durezza, abrasività e contenuto di umidità variabili:

I materiali morbidi o non abrasivi (ad es. Calcare) possono richiedere piastre di manganese lisce o di livello inferiore.

Le rocce dure e abrasive (ad es. Granito, basalto) richiedono un maggiore contenuto di manganese e profili aggressivi dei denti.

2. Dimensione e gradazione dell'alimentazione

Un alimentazione più grande richiede piastre con più profondità e presa, mentre le dimensioni di mangime uniformi e più piccole possono utilizzare profili più piatti.

3. Tipo di frantoio e impostazioni

Non tutte le piastre di mascella sono compatibili con ogni macchina. Considera il design, le impostazioni e il comportamento dell'ictus del tuo frantoio quando scegli le piastre.

4. Dimensione di uscita desiderata

L'output più fine richiede piastre mascella con angoli più stretti e disegni di denti ottimizzati.

5. Condizioni operative

Gli ambienti di temperatura bagnati, appiccicosi o estremi possono richiedere appositamente rivestiti oPiatti di mascella in lega.

Ecco un rapido riferimento per abbinare le targhe a mascella ai tipici lavori di schiacciamento:

Applicazione | Piatta mascella consigliata | Grado di manganese |

Cemento concreto e demolizione | Dentati o bimetallici | Mn18 o Mn22 |

Hard rock (granito, quarzo) | Profilo profondo | Mn18 o Mn22 |

Roccia morbida (calcare, carbone) | Dente liscio o standard | Mn13 o Mn18 |

Riciclaggio (materiali misti) | Solimato pesante | MN18 con supporto in lega |

Notare qualcuno di questi problemi? Potrebbe essere il momento di riconsiderare la selezione della piastra della mascella:

Usura rapida o irregolare

Aumento dei tempi di inattività e manutenzione

Scarsa forma e dimensionamento del prodotto

Più consumo di energia

Rottura o cracking di piastre

Monitor Ausk:Ispezionare regolarmente le piastre di mascella per segni di usura e affaticamento.

Ruotare quando necessario:Le piastre di lancio o rotante aiutano a mantenere uniforme e prolungare la vita.

PInstallazione di Roper:Il disallineamento o i bulloni sciolti possono causare usura irregolare e ridurre le prestazioni.

Acquista parti di qualità:Collaborare con un fornitore di fiducia per garantire una qualità del materiale costante e una vestibilità corretta.

Scegliere le piastre della mascella giusta non riguarda solo la durata, ma si tratta di ottimizzare l'intera operazione di frantumazione. La piastra della mascella destra può aumentare la produzione, ridurre i tempi di inattività e risparmiare denaro a lungo termine. Abbina sempre il profilo e il materiale della piastra della mascella all'applicazione per i migliori risultati.

Se non sei sicuro, consulta il produttore di frantumisti o un esperto di parti di usura per aiutare a personalizzare la soluzione migliore per le tue esigenze.

Industria pesante haitiana, nota anche comeCasting haitiano, è un leader rinomato nella produzione di parti di usura del frantoio ad alte prestazioni. Con anni di competenza nel settore, l'industria pesante haitiana offre piastre di mascella personalizzate progettate per la massima efficienza e longevità. I loro processi di produzione avanzati e l'impegno per l'utilizzo di materiali premium assicurano che ogni piastra di mascella offra una resistenza all'usura eccezionale e migliorano prestazioni di frantoio. Sia che tu sia nell'estrazione mineraria, nella costruzione o nell'elaborazione aggregata, l'industria pesante haitiana è la tua fonte affidabile per soluzioni durevoli ed economiche per le parti di usura.

D: Posso mescolare diversi disegni di piastre di mascella sullo stesso frantoio?

A: No. I profili di miscelazione possono portare a usura irregolare e squilibrio meccanico, riducendo le prestazioni del frantoio.

D: Quanto spesso dovrei sostituire le piastre della mascella?

A: Dipende dall'applicazione, ma le piastre devono essere sostituite una volta che l'usura riduce l'efficienza di schiacciamento o compromette la sicurezza.

D: Qual è il materiale della piastra della mascella più resistente?

A: Per applicazioni estremamente abrasive, le opzioni MN22 o bimetalliche offrono la migliore durata, ma richiedono una forza di schiacciamento adeguata.