Il mantello concavo svolge un ruolo vitale nell'esecuzione di un frantoio di cono. Influenza direttamente il modo in cui i materiali sono schiacciati, incidendo sia sulla produttività che sulla redditività. Ottimizzando il mantello, è possibile ottenere miglioramenti significativi nell'efficienza di schiacciamento. Per esempio:

Il consumo di energia può diminuire fino al 30%, riducendo i costi operativi.

Indossare parti durano da due a quattro volte più in lungo, riducendo al minimo le sostituzioni.

Meno ferme di produzione migliorano la sicurezza e la redditività.

Questi benefici non solo migliorano la qualità della produzione, ma anche le minori richieste di manutenzione, garantendo che il frantoio funzioni a massimo prestazioni.

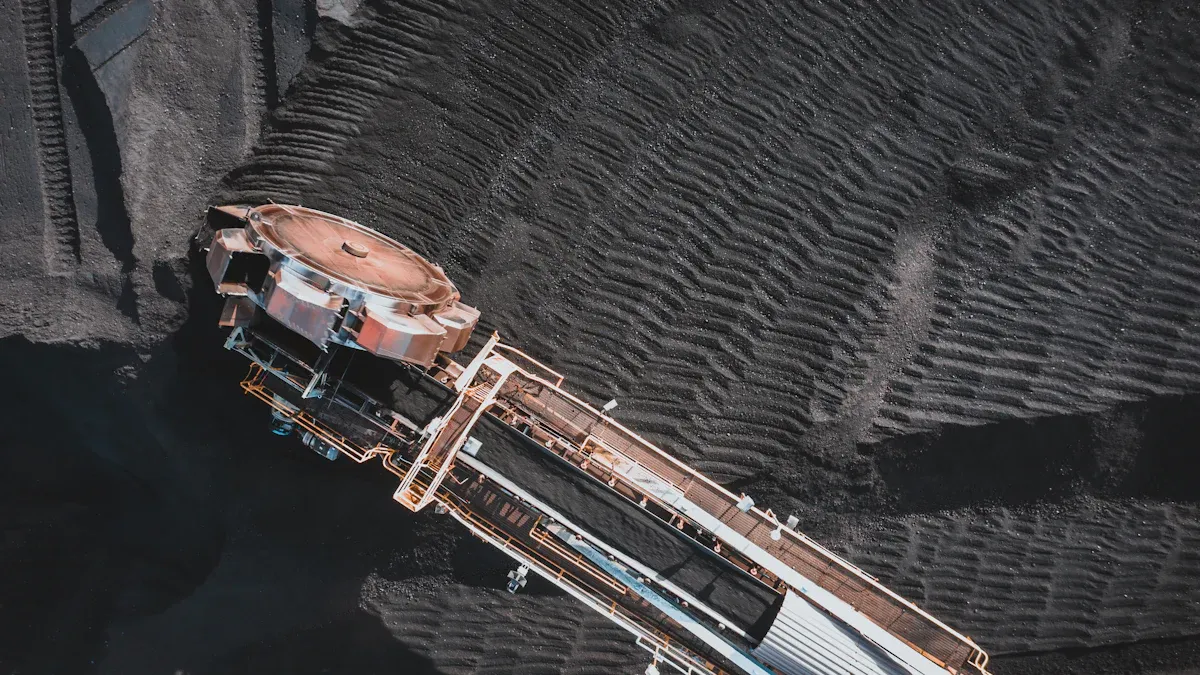

Il mantello concavo è un componente critico di un frantoio di cono. Funziona a comprimere e schiacciando i materiali tra il mantello e le concave. Mentre il mantello ruota, crea un movimento giratorio che applica la pressione al materiale, rompendolo in pezzi più piccoli. Questo processo garantisce che il materiale sia ridotto alla dimensione desiderata prima di essere scaricato.

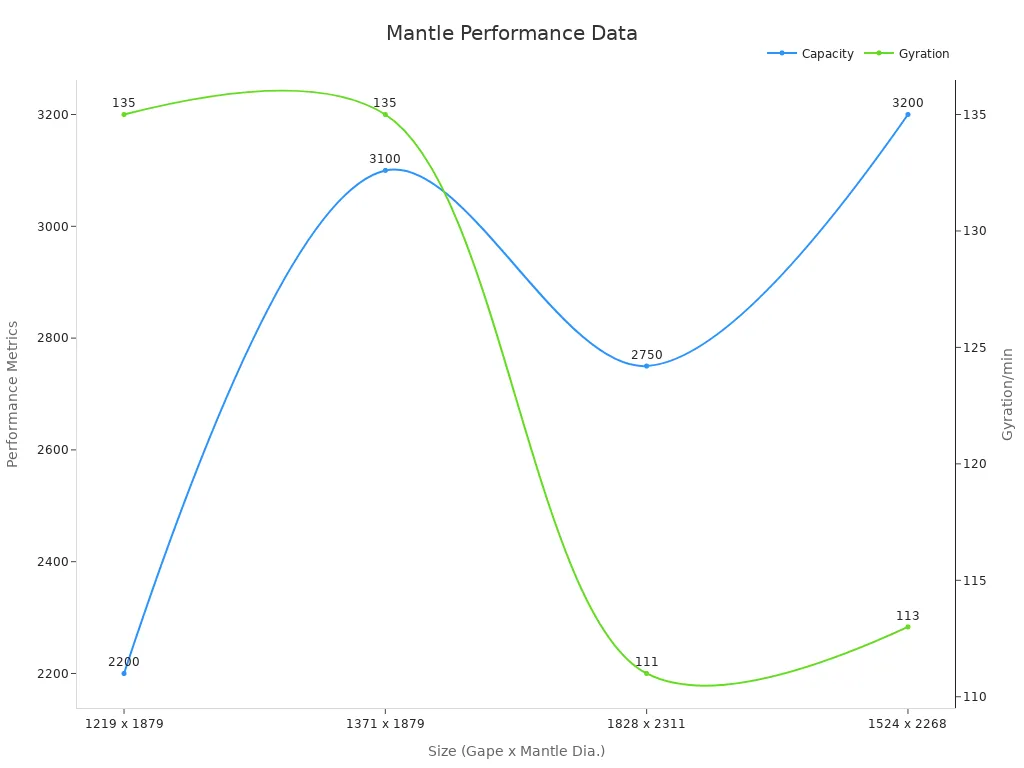

L'efficienza di questo processo dipende da diversi fattori, tra cui la dimensione del mantello, il divario tra il mantello e le concavi e la velocità della girazione. Ad esempio, un frantoio con un diametro del mantello di 1524 mm e una velocità di girazione di 113 giri / min può raggiungere una capacità fino a 3.200 tonnellate all'ora.

Il mantello concavo influisce direttamente sulle prestazioni del tuo frantoio di cono. Determina il throughput, la dimensione del prodotto e il consumo di energia. L'uso della camera di frantumazione corretta garantisce una produttività ottimale e estende la vita delle fodere.

Le metriche delle prestazioni come il throughput e le dimensioni del prodotto ti aiutano a monitorare l'efficienza del frantoio. Un mantello ben mantenuto può risparmiare fino al 30% nei costi energetici e aumentare la produttività del 70% rispetto ai modelli più vecchi. La tabella seguente evidenzia alcune specifiche chiave:

| Specifiche | Valore |

|---|---|

| Capacità di schiacciamento | 100-1500 tonnellate/ora |

| Risparmio energetico | Fino al 30% |

| Aumento del throughput | 70% rispetto ai modelli più vecchi |

| Aumento della potenza installata | Fino al 50% |

| Impostato sotto | Fino al 92% |

Un funzionamento e una manutenzione impropri possono portare a un'usura accelerata del mantello e delle fodere concave. Ciò riduce l'efficienza del frantoio e aumenta i tempi di inattività. I materiali di scarsa qualità utilizzati nelle fodere possono anche provocare un'usura più rapida, specialmente quando si elaborano materiali duri.

Frequenti danni ai componenti non solo accorciano la durata della vita, ma causano anche guasti operativi. Per evitare questi problemi, garantire una corretta installazione e una manutenzione regolare del mantello e delle concavi. Ciò contribuirà a mantenere prestazioni coerenti e a ridurre i guasti imprevisti.

Una corretta distribuzione dell'alimentazione è essenziale per mantenere l'usura uniforme sul mantello concavo e garantire l'efficienza del frantoio del cono. Quando il materiale di alimentazione è distribuito in modo non uniforme, provoca usura localizzata sul mantello e concave. Ciò non solo riduce la durata della vita di questi componenti, ma influisce anche sulle prestazioni del frantoio.

Per ottenere una corretta distribuzione dell'alimentazione:

- Garantire un flusso di materiale coerente: Utilizzare un sistema di alimentatore o di trasporto che fornisce materiale uniformemente attraverso la camera di frantumazione.

- Evita di sovraccaricare un lato: Il carico irregolare può portare a un'usura squilibrata e una ridotta efficienza di schiacciamento.

- Monitorare le dimensioni dell'alimentazione: I materiali di grandi dimensioni possono causare blocchi e usura irregolare. Utilizzare apparecchiature di pre-screening per rimuovere le particelle di grandi dimensioni prima di entrare nel frantoio.

Mantenendo l'usura uniforme, è possibile prolungare la vita del mantello e concavi, ridurre i tempi di inattività e migliorare la produttività complessiva.

Scegliere il corretto design del mantello concavo è fondamentale per ottimizzare le prestazioni del tuo frantoio a cono. Diverse applicazioni richiedono progetti specifici per gestire proprietà e condizioni operative del materiale variabili.

Gli studi di usura di Columbia Steel forniscono preziose informazioni sulla selezione delle parti di usura più adatte. Questi studi analizzano i dati del mondo reale per raccomandare progetti che migliorano la produzione e minimizzano i tempi di inattività. Ad esempio, la tecnologia di scansione laser identifica le aree ad alto consumo, consentendo di prendere decisioni informate sulle parti di sostituzione.

I fattori chiave da considerare quando si selezionano un design del mantello includono:

| Fattore | Descrizione |

|---|---|

| Dimensione dell'alimentazione | La misurazione accurata delle materie prime che entrano nella camera è fondamentale per l'ottimizzazione. |

| Tiro eccentrico | Maggiore è il tiro, più il mantello si allontana dal suo asse, colpendo l'uscita e l'usura. |

| Impostazione laterale chiusa | È necessario bilanciare CSS con le dimensioni dell'alimentazione e il lancio eccentrico per raggiungere l'output del prodotto desiderato. |

| Indossare distribuzione | Una configurazione ottimale provoca un'usura uniformemente distribuita lungo il mantello e concava, estendendo la durata della vita. |

Adattando la progettazione del mantello alla tua applicazione specifica, è possibile ottenere una migliore efficienza di schiacciamento, ridurre il consumo di energia ed estendere la vita dei tuoi componenti franto.

Installazione e allineamento adeguati del mantello sono cruciali per mantenere l'efficienza e la sicurezza del frantoio del cono. Il disallineamento può portare a usura irregolare, prestazioni ridotte e potenziali danni al frantoio.

Seguire questi passaggi per garantire l'installazione corretta:

1. Ispezionare i componenti: Prima dell'installazione, controllare il mantello e concavi per eventuali difetti o danni.

2. Allinea accuratamente il mantello: Usa gli strumenti di allineamento per posizionare correttamente il mantello all'interno della camera di frantumazione.

3. Proteggere saldamente il mantello: Stringere tutti i bulloni e i dispositivi di fissaggio per prevenire i movimenti durante il funzionamento.

4. Prova la configurazione: Esegui il frantoio a bassa velocità per verificare che il mantello e le concavi siano allineati e funzionanti correttamente.

Ispezionare e mantenere regolarmente l'allineamento del mantello ti aiuterà a evitare costose riparazioni e garantire prestazioni coerenti.

La regolazione delle impostazioni del frantoio del cono è uno dei modi più efficaci per migliorare la sua efficienza. Queste impostazioni controllano il modo in cui la macchina elabora il materiale, influenzando i fattori come il throughput, la dimensione del prodotto e il consumo di energia. Mingermente a sintonizzazione questi parametri, è possibile ottenere prestazioni migliori e ridurre i costi operativi.

Diverse impostazioni svolgono un ruolo fondamentale nel massimizzare l'efficienza del tuo frantoio di cono. Questi includono:

Impostazione laterale chiusa (CSS):Ciò determina il divario più piccolo tra il mantello e concavo. Un CSS più piccolo produce materiale più fine, mentre un CSS più grande aumenta la produttività. La regolazione di questa impostazione ti aiuta a bilanciare le dimensioni del prodotto e il tasso di produzione.

Throw Eccentric:Questo si riferisce alla distanza che il mantello si muove durante ogni rotazione. Un tiro più alto aumenta la forza di schiacciamento, che è ideale per materiali più duri. Tuttavia, può anche portare a un'usura più rapida.

Velocità di rotazione:La velocità con cui ruota il mantello influisce sull'azione di frantumazione. Le velocità ottimali migliorano la rottura del materiale e migliorano l'efficienza.

Quando si regolano correttamente le impostazioni, è possibile sbloccare diversi vantaggi:

Aumento della capacità produttiva senza compromettere la qualità del prodotto.

Riduzione del consumo di energia, portando a minori costi operativi.

Durata estesa delle parti di usura a causa di forze di frantumazione equilibrate.

Ad esempio, gli aggiornamenti al circuito di schiacciamento di Linwood hanno mostrato miglioramenti significativi. Il sito ora produce più materiale mantenendo un'alta qualità del prodotto. I costi di manutenzione sono diminuiti e la sicurezza degli impianti è migliorata.

Per massimizzare l'efficienza, seguire questi suggerimenti quando si regola le impostazioni del frantoio:

Monitorare le proprietà del materiale:Comprendi la durezza e l'abrasività del materiale che stai elaborando. Regola le impostazioni in modo che corrisponda a queste proprietà per prestazioni ottimali.

Usa i dati in tempo reale:I moderni frantoi a cono sono spesso dotati di sistemi di monitoraggio che forniscono dati in tempo reale sulle metriche delle prestazioni. Utilizzare questi dati per apportare modifiche informate.

Test e ottimizzare:Dopo aver apportato regolazioni, testare le prestazioni del frantoio. Attivare le impostazioni fino a raggiungere l'equilibrio desiderato tra throughput e dimensione del prodotto.

Gli studi hanno dimostrato che il set di parametri ottimale per i frantoi a cono include angoli specifici e velocità di rotazione. Questi aggiustamenti migliorano l'efficienza di schiacciamento e aumentano la massima forza di frantumazione, con conseguenti migliori prestazioni complessive.

Prendendo il tempo per regolare le impostazioni del frantoio, è possibile assicurarsi che la macchina funzioni con l'efficienza di punta. Ciò non solo migliora la produttività, ma riduce anche l'usura, risparmiando tempo e denaro a lungo termine.

Riconoscere l'usura sul mantello concavo in anticipo può salvarti da costose riparazioni e tempi di inattività inaspettati. Le fodere con frantumi di cono logoro mostrano spesso segni visibili, come superfici irregolari, crepe o diradamento in aree specifiche. Questi segni indicano che il mantello non funziona più in modo efficiente.

Dovresti anche monitorare le prestazioni del frantoio. Un calo improvviso della produttività o un aumento del consumo di energia spesso segnala un'usura eccessiva. Vibrazioni o rumori insoliti durante il funzionamento possono anche indicare problemi con il mantello o il rivestimento concavo. Le ispezioni visive regolari e il monitoraggio delle prestazioni possono aiutarti a rilevare questi problemi prima di intensificare.

Identificando l'usura in anticipo, è possibile pianificare attività di manutenzione ed evitare arresti non pianificati. Questo approccio proattivo garantisce che il tuo frantoio continui a funzionare in modo efficiente.

Sostituire il mantello concavo al momento giusto è cruciale per mantenere l'efficienza del frantoio del cono. Il ritardo della sostituzione può portare a una riduzione delle prestazioni, all'aumento del consumo di energia e al potenziale danno ad altri componenti.

I tempi di sostituzione dipendono dal tasso di usura, che varia in base a fattori come la durezza dei materiali e le condizioni operative. Ispezioni regolari ti aiuteranno a determinare quando il mantello ha raggiunto il limite di usura. Ad esempio, se si noti motivi di usura irregolari o diradamento significativo, è tempo di sostituire il mantello.

Quando si sostituisce il mantello, segui questi passaggi:

1. Preparare l'attrezzatura: Chiudi il frantoio e assicurati che siano in atto tutti i protocolli di sicurezza.

2. Rimuovi il mantello consumato: Utilizzare strumenti appropriati per staccare attentamente il vecchio mantello.

3. Installa il nuovo mantello: Allinealo correttamente all'interno della camera di schiacciamento e fissalo saldamente.

4. Prova la configurazione: Esegui il frantoio a bassa velocità per garantire che il nuovo mantello funzioni correttamente.

La tabella seguente evidenzia in che modo le sostituzioni tempestive possano ridurre i tempi di inattività e migliorare l'efficienza:

| Il mio nome | Tempi di inattività originali | Tempi di inattività ridotti | Riduzione delle ore |

|---|---|---|---|

| I bronzi | 100 ore | 56 ore | 44 ore |

| Boliden Takea | 48 ore | 24 ore | 24 ore |

| Milpillas | 6 mesi | 2 anni | N / A |

| Terrafame | N / A | 5 giorni più tempo di attività | N / A |

Sostituire il mantello in tempo non solo minimizza i tempi di inattività, ma garantisce anche prestazioni coerenti e estende la vita del tuo frantoio per cono.

La manutenzione preventiva è la chiave per estendere la durata della vita delle fodere del frantoio a cono. Le ispezioni regolari e il monitoraggio costante delle prestazioni del frantoio sono essenziali. Queste pratiche ti aiutano a identificare problemi minori prima che diventino gravi problemi.

Ecco alcune misure preventive efficaci:

- Condurre ispezioni visive regolari per rilevare in anticipo l'usura o il danno.

- Utilizzare liste di controllo dettagliate di ispezione per garantire che nessun componente venga trascurato.

- Monitorare le metriche delle prestazioni del Crusher, come il throughput e il consumo di energia, per identificare le inefficienze.

Seguendo questi passaggi, è possibile ridurre i costi di riparazione e migliorare l'efficienza operativa. Una manutenzione costante garantisce inoltre che il frantoio funzioni anche a massimo le prestazioni, massimizzando la durata del rivestimento concavo e altri componenti.

Mancia:Le parti di sostituzione di alta qualità svolgono un ruolo significativo nella manutenzione preventiva. L'investimento in materiali durevoli riduce l'usura e estende la vita delle fodere del frantoio del cono.

L'uso di parti di sostituzione di alta qualità per le fodere del frantoio a cono è essenziale per mantenere prestazioni ottimali e ridurre i costi a lungo termine. Parti inferiori possono sembrare inizialmente un'opzione di risparmio sui costi, ma spesso portano a frequenti guasti, ridotta efficienza e maggiori spese di manutenzione. Investire in componenti durevoli e ben progettati assicura che il frantoio funzioni senza intoppi e coerentemente.

Durabilità migliorata

Le parti di alta qualità sono realizzate con materiali superiori che resistono all'usura. Ad esempio, le fodere concave premium durano più a lungo, anche durante la lavorazione di materiali abrasivi. Questa durata riduce la frequenza dei sostituti, risparmiando tempo e denaro.

Prestazioni di frantoio migliorate

Le parti ingegnerizzate di precisione si adattano perfettamente al frantoio, garantendo un funzionamento senza soluzione di continuità. I componenti scarsamente adattati possono causare disallineamento, portando a usura irregolare e ridotta efficienza. Con parti di alta qualità, è possibile mantenere prestazioni coerenti e ottenere risultati di schiacciamento migliori.

Tempi di inattività ridotti

Parti di sostituzione affidabili minimizzano i guasti imprevisti. Quando il tuo frantoio opera senza interruzioni, è possibile raggiungere obiettivi di produzione ed evitare costosi ritardi. Ad esempio, un mantello ben mantenuto abbinato a fodere di qualità garantisce un flusso di materiale liscio e un'uscita costante.

Bassi costi operativi

Mentre le parti di alta qualità possono avere un costo iniziale più elevato, riducono significativamente le spese a lungo termine. I componenti durevoli riducono il consumo di energia e le esigenze di manutenzione, rendendoli una scelta economica nel tempo.

La scelta delle giuste parti di sostituzione richiede un'attenta considerazione. Cerca produttori con una comprovata esperienza nella produzione di componenti durevoli ed efficienti. Presta attenzione ai seguenti fattori:

Composizione materiale: Optare per parti realizzate in leghe o materiali di alta qualità progettati per resistere alle condizioni specifiche del funzionamento.

Compatibilità: Assicurarsi che le parti di sostituzione corrispondessero alle specifiche del tuo frantoio. Parti errate possono portare a problemi operativi.

Reputazione del produttore: Scegli i fornitori noti per la loro qualità e affidabilità. Leggere le recensioni e la ricerca di raccomandazioni può aiutarti a prendere una decisione informata.

Mancia: Consultare sempre il manuale dell'attrezzatura o contattare il produttore per una guida sulla selezione delle migliori parti di sostituzione.

L'uso di parti di sostituzione di alta qualità non solo migliora le prestazioni immediate del frantoio del cono, ma estende anche la sua durata generale. L'uso costante di componenti durevoli riduce l'usura su altre parti della macchina, prevenendo costose riparazioni. Inoltre, migliora la sicurezza minimizzando il rischio di fallimenti improvvisi durante il funzionamento.

Dare la priorità alla qualità, assicurati che il tuo frantoio rimanga una risorsa affidabile nel tuo processo di produzione. Questo approccio non solo aumenta l'efficienza, ma massimizza anche il ritorno sugli investimenti.

Le proprietà del materiale del mantello concavo influenzano significativamente le sue prestazioni in un frantoio di cono. La durezza e l'abrasività svolgono un ruolo cruciale nel determinare la resistenza all'usura. I materiali con livelli di durezza più elevati, come il carburo cementato (WC-10CO), mostrano una durata superiore in condizioni abrasive. Ciò garantisce che i concavi durino più a lungo, anche quando si elaborano materiali difficili.

Gli studi dimostrano che l'aggiunta di elementi come Cu o SIC alle leghe migliora sia la durezza che la resistenza all'usura. Ad esempio, nei test che coinvolgono AL-4 WT% MG in lega, queste aggiunte hanno migliorato la capacità del materiale di resistere alle forze abrasive. Allo stesso modo, la microstruttura e la microdurezza sono direttamente correlate alla resistenza all'usura, sottolineando l'importanza di selezionare il materiale giusto per il mantello concavo del tuo frantoio.

Scegliendo i materiali ottimizzati per la durezza e l'abrasività, è possibile ridurre l'usura, estendere la durata della vita del frantoio del cono e mantenere prestazioni coerenti.

Le condizioni operative influenzano direttamente i modelli di usura sul mantello concavo. I carichi di impatto bilanciati causano un'usura minima, come si vede nella sezione di ingresso del frantoio. Tuttavia, le aree esposte a grandi carichi di impatto, come la sezione centrale, sperimentano tassi di usura più elevati.

La tabella seguente evidenzia come i motivi di usura variano in diverse sezioni del frantoio:

| Sezione | Descrizione dei motivi di usura | Caratteristiche di carico di impatto |

|---|---|---|

| K a h | Usura minima a causa del carico di impatto bilanciato | Sezione di ingresso con curva di rivestimento verticale |

| da H a c | Aumento graduale dell'usura, più alto al punto C | Grande carico di impatto dal minerale, diminuendo il carico verso il punto H |

| c a a | L'usura non graduale, l'aumento del divario porta ad regolazioni | Regolazione continua del cono in movimento per mantenere la qualità del prodotto |

Per ridurre al minimo l'usura, è necessario monitorare da vicino le condizioni operative. Le regolazioni regolari al cono in movimento e una corretta manutenzione delle concave possono aiutare a mantenere prestazioni ottimali e ridurre i tempi di inattività.

La dimensione dell'alimentazione e la distribuzione del materiale influiscono significativamente sull'efficienza del frantoio del cono. Le dimensioni degli alimenti più grandi richiedono più energia per schiacciare, riducendo l'efficienza complessiva. La ricerca mostra che le variazioni della dimensione del mangime possono alterare le prestazioni di schiacciamento. Ad esempio, lo studio di Deniz sulla dimensione dell'alimentazione del carbone ha dimostrato che dimensioni di mangimi più piccole e uniformi migliorano l'efficienza e riducono il consumo di energia.

La distribuzione dei materiali svolge anche un ruolo chiave. La distribuzione irregolare provoca usura localizzata sulle concave, portando a prestazioni ridotte e frequenti manutenzioni. I materiali di pre-screening per garantire dimensioni e distribuzione dell'alimentazione uniformi possono aiutarti a evitare questi problemi.

L'indice di lavoro obbligazionario fornisce un quadro teorico per comprendere la relazione tra dimensione del mangime e efficienza. Evidenzia come le dimensioni degli alimenti più piccole riducono l'energia richiesta per la frantumazione, migliorando le prestazioni complessive. Ottimizzando le dimensioni e la distribuzione dell'alimentazione, è possibile migliorare l'efficienza del tuo frantoio ed estendere la vita dei suoi componenti.

Il mantello concavo svolge un ruolo vitale nel migliorare l'efficienza del frantoio del cono. Ottimizzando la sua progettazione e mantenendolo correttamente, è possibile ottenere prestazioni migliori, ridurre i tempi di inattività e ridurre i costi operativi. Ispezioni regolari e sostituti tempestivi garantiscono un'uscita costante ed estendono la durata della vita del frantoio.

L'applicazione dei suggerimenti fruibili condivisi in questo blog può portare a vantaggi significativi:

- Migliore efficienza energetica

- tempi di inattività ridotti

- aumento della disponibilità

Ad esempio, i casi studio evidenziano i vantaggi dell'ottimizzazione:

| Caso di studio | Descrizione dei benefici |

|---|---|

| Pianta di cemento polene TPI | Costi ridotti e emissioni di CO2 attraverso soluzioni innovative. |

| Pietra norvegese | Salvato 500 mWh all'anno con costi energetici ottimizzati. |

| Codelco andino | Aumento della disponibilità di frantoio del 23%. |

Implementando queste strategie, è possibile massimizzare il potenziale del tuo frantoio a cono e garantire il successo a lungo termine.

Il mantello concavo comprime e schiaccia i materiali all'interno del frantoio del cono. Funziona con il mantello per abbattere i materiali in dimensioni più piccole, garantendo un'elaborazione efficiente e un'output desiderata.

Dovresti ispezionare regolarmente il mantello concavo, idealmente durante la manutenzione programmata. I controlli frequenti aiutano a identificare l'usura precoce, prevenendo tempi di inattività inaspettati e mantenendo prestazioni ottimali.

Sì, le dimensioni dell'alimentazione improprie possono ridurre l'efficienza. I materiali di grandi dimensioni possono causare blocchi, mentre la distribuzione irregolare porta all'usura localizzata. I materiali di pre-screening garantiscono una dimensione costante dell'alimentazione e prestazioni migliori.

Le leghe di alta qualità, come quelle con elementi aggiunti come SIC o Cu, sono ideali. Questi materiali resistono all'usura ed estendono la durata del mantello concavo, anche in condizioni abrasive.

Il corretto allineamento garantisce l'usura uniforme e impedisce danni al frantoio. Il disallineamento può portare a una ridotta efficienza, elaborazione dei materiali irregolari e maggiori esigenze di manutenzione.