I mulini a carbone svolgono un ruolo vitale nella produzione di cemento. Trasformano il carbone grezzo in particelle fini, rendendolo un carburante affidabile per i forni ad alta temperatura utilizzati nel processo. Senza una macinatura efficiente, l'intera operazione di cemento è stata le interruzioni facciali.

Potresti chiederti come i componenti del mulino a carbone contribuiscano a questa efficienza. Ogni parte lavora per massimizzare le prestazioni di macinazione e il trasferimento di energia. Ad esempio:

I moderni mulini a rulli verticali riducono il consumo di energia fino al 30% di rosso Compa ai mulini a sfera più vecchi.

I sistemi di pre-asciugatura e i dispositivi anti-bloccanti migliorano la produzione del 15% durante l'elaborazione del carbone umido.

I dispositivi anti-bloccanti di vibrazione hanno tagliato i tempi di inattività del 30%, riducendo il 20%di sostituzioni della parte dell'usura.

Queste innovazioni garantiscono una qualità costante del carburante, che è essenziale per produrre cemento di alto grado mantenendo gestibili le CST.

Il carbone funge da fonte di energia critica nella produzione di cemento. Fornisce il calore necessario per raggiungere le alte temperature necessarie per la produzione di clinker nei forni. Senza carbone, sarebbe impossibile raggiungere le reazioni chimiche desiderate nel forno. Potresti non rendertene conto, ma il carbone contribuisce anche alle proprietà fisiche del cemento. Ad esempio, la cenere volante di carbone, un sottoprodotto della combustione del carbone, viene spesso utilizzata come materiale secondario nel cemento. Questa pratica migliora la forza e la durata del prodotto finale.

A livello globale, la generazione di cenere volanti a carbone è rimasta stabile a circa 0,35 miliardi di tonnellate all'anno dal 2010. Tuttavia, il suo uso nella produzione di cemento è diminuito nel tempo. Nel 2002, materiali secondari come la cenere volante di carbone costituivano il 25% della produzione di cemento. Entro il 2018, questa cifra è scesa al 17%, anche se la produzione globale del cemento è più che raddoppiata da 1,80 miliardi di tonnellate a 4,05 miliardi di tonnellate. Questi numeri evidenziano il ruolo in evoluzione del carbone nel settore.

I mulini a carbone trasformano il carbone grezzo in particelle fini adatte alla combustione. Questo processo prevede la macinazione e l'asciugatura del carbone per garantire che bruci in modo efficiente nel forno. I moderni mulini a carbone verticale eccellono in questo compito. Macinano e secco il carbone contemporaneamente, riducendo il consumo di energia e migliorando la quarti di carburante.

Un impianto di cemento ha recentemente ottimizzato le prestazioni del mulino a carbone, tagliando il carbone e l'utilizzo di energia del 2%. Questo cambiamento ha risparmiato fino a $ 330.000 all'anno, riducendo le emissioni di CO2 e NOX. Tali miglioramenti rafforzano il modo in cui i mulini del carbone contribuiscono agli obiettivi sia economici che ambientali.

| Aspetto | Dettagli |

|---|---|

| Focus sul mercato | Mulini a carbone verticali nella produzione di cemento e generazione di energia a carbone. |

| Ruolo | Macinare e asciugare carbone per una combustione efficiente. |

| Importanza | Garantisce la qualità del carburante e la stabilità della combinazione. |

| Fattori influenzanti | Progressi tecnologici e regolamenti ambientali. |

Garantindo una qualità costante del carburante, i mulini a carbone svolgono un ruolo vitale nel mantenere l'efficienza del forno e la qualità del cemento. Le loro prestazioni influiscono direttamente sui costi di produzione e sulla conformità ambientale.

L'alimentatore a carbone grezzo svolge un ruolo fondamentale nel funzionamento di un mulino a carbone polverizzatore. Regola il flusso di carbone grezzo nel mulino, garantendo una fornitura costante per la macinazione. Senza questo componente, il polverizzatore non può mantenere le prestazioni di Stea Dy, portando a inefficienze nella preparazione del carburante.

I moderni alimentatori a carbone grezzo sono progettati per gestire qualità di carbone e livelli di umidità variabili. Usano tecnologie avanzate come i sistemi basati sull'intelligenza artificiale per regolare il flusso di carbone in tempo reale. Ad esempio, gli alimentatori ottimizzati con AI hanno migliorato l'efficienza della caldaia del 6% in strutture come la centrale elettrica di Gladstone. Questi alimentatori aiutano anche a soddisfare rigorosi standard di emissione mantenendo rapporti precisi da carburante-aria, riducendo le emissioni dannose.

Tuttavia, la produzione di alimentatori a carbone grezzo è diventata più costosa a causa dell'aumento dei costi di materiale e energia. Tra il 2021 e il 2023, il prezzo dell'acciaio inossidabile rollato a freddo, un materiale chiave per gli alimentatori resistenti alla corrosione, è aumentato del 28%. Questo aumento, unito a prezzi di energia industriale più elevati, ha aggiunto € 18.000 - € 25.000 ai costi operativi dei produttori di alimentari. Nonostante queste sfide, i guadagni di efficienza forniti dai moderni alimentatori li rendono indispensab nei sistemi di mulini a carbone.

| Key featu re | Beneficio |

|---|---|

| Regolazioni AI-Bas ED | Migliora l'efficienza e riduce le emissioni. |

| Design resistente alla corrosione | Migliora la durata e riduce i costi di manutenzione. |

| Controllo di precisione | Garantisce un flusso di carbone costante per prestazioni di macinazione ottimali. |

I rulli di macinazione e gli anelli di macinazione sono il cuore di qualsiasi mulino a carbone polverizzatore. Questi componenti lavorano insieme per schiacciare il carbone grezzo in particelle fini, assicurando che soddisfi le dimensioni richieste per la combustione. Il rullo di macinazione applica la pressione sul carbone, mentre l'anello di macinazione fornisce la superficie contro la quale il carbone è macinato.

Allineamento e manutenzione adeguati di questi componenti sono essenziali per prestazioni ottimali. Ad esempio, un mulino MPS richiede almeno 20 tonnellate di forza sui pneumatici di macinazione per ottenere una macinazione efficiente. I rulli disallineati o gli anelli per gli anelli possono portare a scarsa finezza del carburante, riducendo l'efficienza del forno. Inoltre, il gioco della gola del polverizzatore deve essere impostato correttamente per evitare rifiuti di carbone eccessivi e garantire un flusso d'aria liscio.

Gli elementi di macinazione di alta qualità non solo migliorano le prestazioni, ma estendono anche la durata della durata del carbone. I dispositivi di pressione avanzati ottimizzano la forza di macinazione, migliorando l'efficienza e riducendo l'usura. Riduttori di velocità, un altro componente critico, controllano la velocità di rotazione dei rulli di macinazione, garantendo un'uscita costante. Queste innovazioni rendono i rulli e gli anelli di macinazione vitali per mantenere la produttività di un mulino a carbone polverizzatore.

Funzioni chiave di rulli e anelli di macinazione:

Schiacciare il carbone in particelle fini per una combustione efficiente.

Mantenere dimensioni delle particelle coerenti per garantire un funzionamento del forno stabile.

Ridurre l'usura attraverso una regolazione avanzata della pressione.

Gli appassionati di aria calda sono essenziali per l'asciugatura del carbone durante il processo di macinazione. Afferrano l'aria riscaldata nel polverizzatore, rimuovendo l'umidità dal carbone grezzo e migliorando la sua combustibilità. Senza questi fan, il Co Al manterrà l'umidità, portando a una combustione incompleta e una ridotta efficienza del forno.

I moderni ventilatori di aria calda sono progettati per gestire temperature elevate e funzionare continuamente in condizioni impegnative. Assicurano che il mulino a carbone polverizzatore funzioni in modo efficiente, anche durante l'elaborazione del carbone con un alto contenuto di umidità. Mantenendo il flusso d'aria giusto, questi ventilatori impediscono anche i blocchi nel mulino, riducendo i tempi di inattività e i costi di manutenzione.

Oltre ad asciugare il carbone, gli appassionati di aria calda svolgono un ruolo nel controllo della temperatura all'interno del mulino. Questo aiuta a prevenire il surriscaldamento, che può danneggiare altri componenti del mulino a carbone. Garanziando un ambiente operativo stabile, gli appassionati di aria calda contribuiscono all'efficienza complessiva e all'affidabilità del sistema di mulini a carbone.

Vantaggi degli appassionati di aria calda:

Migliora l'essiccazione del carbone per una migliore combustione.

Prevenire blocchi e ridurre le esigenze di manutenzione.

Mantenere una temperatura ottimale del mulino per prestazioni costanti.

La camera di combustione in un mulino a carbone è dove si verifica la magia della conversione di energia. Brucia il carbone finemente macinato, rilasciando il calore necessario per alimentare il forno di cemento. Senza questo componente, l'intero processo si fermerebbe. Ci pensi come il cuore del sistema, pompando energia nella linea di produzione.

Le moderne camere di combustione sono progettate per gestire diversi tipi di carbone, dall'antracite alla lignite. Operano a condizioni di alta pressione e temperatura per garantire la completa combustione. Questa efficienza riduce al minimo i rifiuti di carburante e riduce le emissioni dannose. Ad esempio, il carbone antracite può raggiungere una pressione massima di 1,764 MPa e una temperatura di 1600,55 ° C nella camera. Queste condizioni garantiscono un trasferimento di energia ottimale al forno.

| Tipo di carbone | Pressione massima (MPA) | Aumento della pressione (%) | Temperatura massima (° C) | Aumento della temperatura (%) |

|---|---|---|---|---|

| Antracite | 1.764 | 10.32 | 1600.55 | 2.85 |

| Bituminoso | 1.620 | 8.66 | 1476.55 | 3.63 |

| Lignite | 1.567 | 7.11 | 1425.05 | 5.62 |

| Subbituminoso | 1.405 | 8.84 | 1215.25 | 3.07 |

Potresti chiederti come queste camere mantengano condizioni così estreme. I materiali avanzati e le tecniche di ingegneria lo rendono possibile. Leghe resistenti al calore e rivestimenti ceramici proteggono le pareti della camera dai danni. Inoltre, un controllo preciso del flusso d'aria garantisce che il carbone bruci uniformemente, massimizzando la produzione di energia.

Mantenendo un'elevata efficienza, le camere di combustione non solo migliorano le prestazioni del forno, ma anche i costi di produzione inferiori. Riducono la quantità di carbone necessaria, che influisce direttamente sulla linea di fondo. Inoltre, i progetti moderni aiutano a soddisfare rigorosi regolamenti ambientali riducendo gli inquinanti come CO2 e NOX.

I sistemi idraulici nei mulini a carbone svolgono un ruolo cruciale nel mantenimento della stabilità operativa. Controllano la pressione di macinazione applicata dai rulli, garantendo una dimensione costante delle particelle di carbone. Senza questi sistemi, il processo di macinazione diventerebbe irregolare, portando a inefficienze e potenziali danni alle attrezzature.

Puoi pensare al sistema idraulico come al muscolo del mulino a carbone. Applica la forza necessaria per schiacciare il carbone in particelle fini. I moderni sistemi idraulici utilizzano sensori e attuatori avanzati per regolare la pressione in tempo reale. Questa adattabilità consente al mulino di gestire diverse qualità del carbone e livelli di umidità senza compromettere le prestazioni.

Uno dei principali vantaggi dei sistemi idraulici è la loro capacità di ridurre l'usura dei componenti di macinazione. Mantenendo una pressione ottimale, impediscono una forza eccessiva che potrebbe danneggiare i rulli e gli anelli. Ciò estende la durata della vita di queste parti critiche, risparmiando denaro sulla manutenzione e le sostituzioni.

Un altro vantaggio è il contributo del sistema all'efficienza energetica. Ottimizzando il processo di macinazione, i sistemi idraulici riducono la potenza necessaria per far funzionare il mulino. Ciò non solo riduce i costi energetici, ma minimizza anche l'impatto ambientale della produzione di cemento.

Chiave F Eatures of Idraulic Systems:

Regolazioni di pressione in tempo reale per una macinazione costante.

Usura ridotta sui componenti di macinazione, abbassando i costi di manutenzione.

Efficienza energetica migliorata, taglio delle spese operative.

Oltre a questi vantaggi, i sistemi idraulici migliorano la sicurezza. Includono meccanismi difettosi che impediscono le condizioni di sovrapressione, proteggendo sia l'attrezzatura che gli operatori. Questa affidabilità li rende una parte indispensabile dei moderni mulini a carbone.

Mancia: La manutenzione regolare dei sistemi idraulici può migliorare ulteriormente le loro prestazioni. Verificare la presenza di perdite, monitorare i livelli di pressione e sostituire prontamente i componenti usurati per evitare tempi di inattività imprevisti.

Integrando sistemi idraulici avanzati, è possibile ottenere un processo di fresatura del carbone più stabile ed efficiente. Ciò non solo aumenta la produttività, ma garantisce anche l'affidabilità a lungo termine dell'attrezzatura.

La macinazione del carbone comporta componenti multipli che lavorano in armonia per garantire un efficiente trasferimento di energia. Il processo inizia quando il carbone grezzo entra nel polverizzatore attraverso l'alimentatore a carbone grezzo. All'interno, rulli e anelli di macinazione schiacciano il carbone in particelle fini. Questo carbone polverizzato viene quindi essiccato usando gli ventilatori, che soffiano aria riscaldata nel mulino. Il processo di asciugatura garantisce che il carbone brucia in modo efficiente nella camera di combustione.

Una volta che il carbone polverizzato raggiunge la camera di combustione, brucia per rilasciare energia termica. Questa energia alimenta il forno del cemento, consentendole di raggiungere le alte temperature richieste per la produzione di clinker. Il sistema idraulico svolge un ruolo cruciale mantenendo una pressione di macinazione costante, garantendo che le particelle di carbone siano abbastanza bene per la combustione ottimale. Insieme, questi componenti creano un processo senza soluzione di continuità che massimizza il trasferimento di energia e minimizza i rifiuti.

| Sezione | Descrizione |

|---|---|

| Sezione di preparazione | Il carbone è macinato con acqua per formare liquami di piante Igcc o essiccato con gas di combustione calda per piante IgCC a base di conchiglia. |

| Sezione di gassificazione | L'alimentazione del liquame viene pompato al gassificatore in cui il carbone viene gassificato con ossigeno per generare syngas. Liquefie di calore Cenere di carbone, che vengono quindi spento e schiacciate. Il processo include due fasi per diverse reazioni nei sistemi GE e E-GAS ™. |

La dimensione costante delle particelle è essenziale per una combustione efficiente. I rulli e gli anelli di macinazione nel polverizzatore assicurano che il carbone sia macinati alla finezza richiesta. Se le particelle sono troppo large, potrebbero non bruciare completamente, riducendo l'efficienza energetica. D'altra parte, le particelle troppo fine possono portare a un'usura eccessiva sui componenti del mulino.

Il sistema idraulico aiuta a mantenere la corretta pressione di macinazione, garantendo la dimensione uniforme delle particelle. Gli appassionati di aria calda contribuiscono anche rimuovendo l'umidità dal carbone polverizzato, impedendo l'abbreviazione e garantendo un flusso d'aria liscio. Questa coerenza migliora la stabilità della combustione nel forno, portando a una migliore qualità del cemento e a una riduzione delle emissioni.

Il carbone grezzo viene alimentato nel polverizzatore attraverso l'alimentatore del carbone grezzo.

Il carbone viene polverizzato tra il rullo e l'anello.

Il carbone polverizzato è proprio nella camera di combustione dalla ventola dell'aria primaria.

I gas caldi sono stati rodorati dal bruciare la polvere di carbone asciugare il carbone polverizzato e trasportarlo alla caldaia.

L'energia termica dalla combustione del carbone passa attraverso gli scambiatori di calore per produrre vapore, che guida le turbine per l'elettricità.

Un'efficace funzionamento del mulino del carbone riduce i rifiuti e migliora la produttività. Integrando sistemi idraulici avanzati, è possibile ottimizzare la pressione di macinazione, riducendo l'usura su componenti come rulli e anelli di macinazione. Ciò estende la loro durata e riduce i costi di manutenzione. Gli appassionati di aria calda svolgono anche un ruolo prevenendo i blocchi, che minimizzano i tempi di inattività.

Le moderne camere di combustione assicurano la completa combustione di carbone polverizzato, riducendo i residui non bruciati. Ciò non solo migliora l'efficienza energetica, ma riduce anche le emissioni dannose. Insieme, questi componenti creano un processo semplificato che massimizzi la produzione minimizzando i rifiuti, aiutando a raggiungere obiettivi economici e ambientali.

Mancia: La manutenzione regolare dei componenti del mulino a carbone può migliorare ulteriormente l'efficienza. Ispezionare gli elementi di macinazione, pulire gli appassionati di aria calda e monitorare i sistemi idraulici per evitare problemi inaspettati.

L'efficienza dei mulini a carbone influisce direttamente sulla qualità e la coerenza del cemento. Il carbone polverizzato con un alto contenuto di umidità può interrompere le operazioni del forno, portando a irregolarità nella produzione di clinker. Potresti notare che quando il carbone mantiene l'umidità in eccesso, brucia in modo non uniforme, causando fluttuazioni di temperatura nel forno. Queste fluttuazioni influenzano le reazioni chimiche richieste per la produzione di cemento di alta qualità.

Diversi fattori contribuiscono al mantenimento della coerenza del cemento. Ad esempio:

- L'alta umidità libera nel carbone può causare irregolarità nel funzionamento del mulino a carbone, che colpisce l'efficienza del forno.

- Il test di Hardgrove mostra che i livelli di umidità riducono significativamente l'efficacia della macinazione del carbone, influendo sulla produzione di cemento.

- Il monitoraggio della qualità del carbone polverizzato garantisce una combustione ottimale e un'elevata efficienza termica durante la produzione di clinker.

I sistemi di rilevamento dell'umidità in tempo reale possono aiutarti a affrontare queste sfide. Regolando immediatamente le operazioni, è possibile stabilizzare le prestazioni dei forni e migliorare l'efficienza energetica. Questo approccio garantisce che il prodotto di cemento finale soddisfi gli standard richiesti per la stretta e la durata.

L'efficienza del mulino del carbone svolge un ruolo cruciale nel controllo dei costi di produzione e del consumo di energia. La macinatura efficiente riduce la quantità di carbone richiesta per la combustione, riducendo direttamente le spese di carburante. Ad esempio, i moderni polverizzatori a carbone ottimizzano il processo di macinazione, garantendo rifiuti di energia minimi. Ciò non solo risparmia denaro, ma supporta anche pratiche sostenibili di generazione di energia.

È possibile ottenere significativi risparmi sui costi affrontando le inefficienze nei sistemi di mulini a carbone. Le tecnologie avanzate come i sistemi di monitoraggio basati sull'intelligenza artificiale aiutano a ottimizzare l'utilizzo dei materiali, riducendo il consumo di risorse. Inoltre, stabilizzare le operazioni del forno attraverso l'umidità C Ontrol riduce al minimo le perdite di energia. Questi miglioramenti si traducono in costi operativi più bassi e ridotto l'impatto ambientale.

Considera questo:

- I sistemi di intelligenza artificiale ottimizzano l'utilizzo del materiale, mantenendo coerenza nel prodotto finale.

- Stabilizzare le operazioni del forno attraverso il controllo dell'umidità migliora l'efficienza energetica.

- La combustione efficiente del carbone polverizzato riduce i residui non bruciati, tagliando i rifiuti.

Concentrandosi su queste aree, è possibile raggiungere un equilibrio tra efficacia in termini di costo e responsabilità ambientale.

La manutenzione regolare e la mutazione dei sistemi di mulini a carbone sono essenziali per l'efficienza a lungo termine. Trascurare questi aspetti può portare a guasti alle attrezzature, aumento dei tempi di inattività e costi operativi più elevati. Il potenziamento dei componenti obsoleti garantisce che il mulino a carbone funzioni con le prestazioni di punta, supportando una produzione di cemento costante.

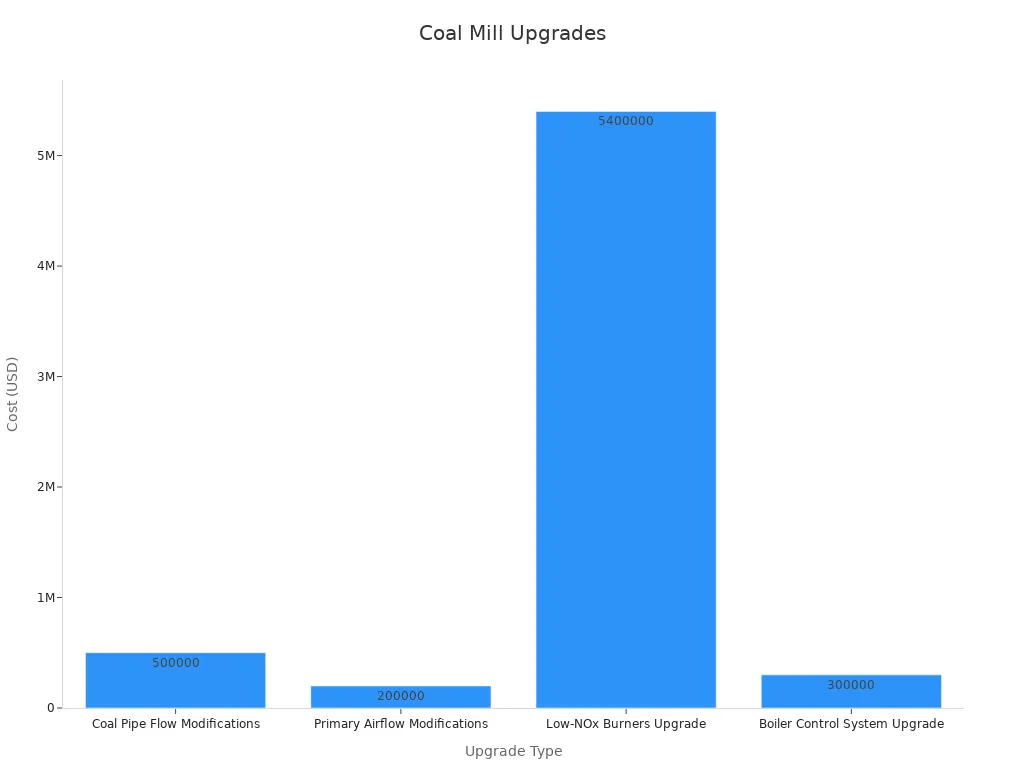

Gli sforzi di modernizzazione comportano spesso investimenti significativi, ma i benefici superano i costi. Per esempio:

| Tipo di aggiornamento | Stima dei costi | Benefici |

|---|---|---|

| Modifica del flusso del tubo del carbone | $500,000 | Garantisce un flusso di carbone uguale ai bruciatori, migliorando i rapporti aria-fu. |

| Modifiche primarie sul flusso d'aria | $200,000 | Migliora l'efficienza affrontando la caduta di pressione è causa. |

| Upgrade dei bruciatori a basso numero | $5,400,000 | Riduce le emissioni di NOx, migliora la combustione e migliora le prestazioni della caldaia. |

| Aggiornamento del sistema di controllo della caldaia | $300,000 | Aumenta l'efficienza della caldaia e riduce il consumo di energia della ventola. |

| Costo stimato totale | $6,400,000 | Gli aggiornamenti completi portano a significativi miglioramenti operativi ed efficienza. |

Gli aggiornamenti come questi migliorano l'efficienza della combustione, riducono le emissioni ed estendono la durata della vita delle tue attrezzature. La manutenzione regolare svolge anche un ruolo vitale. Ispezionando gli elementi di macinazione, puliziando gli ventilatori di caldo e monitorando i sistemi idraulici, è possibile prevenire problemi imprevisti e gestire operazioni fluide.

Mancia: Pianificare i controlli di manutenzione di routine per identificare presto potenziali problemi. Questo approccio proattivo minimizza i tempi di inattività e massimizza la produttività.

L'investimento nella manutenzione e nella m odernizzazione non solo migliora l'efficienza del mulino del carbone, ma supporta anche la produzione di cemento sostenibile. Questi sforzi ti aiutano a rimanere competitivo in un settore in rapida evoluzione.

I componenti del mulino a carbone sono la spina dorsale della produzione di cemento efficiente. Ogni parte, dai rulli di macinazione ai sistemi idraulici, svolge un ruolo nel garantire una preparazione costante del carburante e il trasferimento di energia. Senza di loro, mantenere la stabilità del forno e la qualità del cemento diventa quasi impossibile.

Per ottimizzare le operazioni, è necessario concentrarsi sui parametri chiave:

- Mantenere le temperature di ingresso dell'aria calda al di sotto di 315 ° C e temperature di uscita inferiori a 90 ° C per evitare pericoli.

- Garantire che le velocità del condotto superino i 25 m/s per prevenire i rischi di accumulo e incendio del materiale.

- Controllare i tassi di alimentazione dei forni per bisogni energetici costanti e una corretta formazione di clinker.

Un'efficace funzionamento del mulino del carbone non solo migliora la qualità del cemento, ma riduce anche i costi e l'impatto ambientale. Dare la priorità alla manutenzione e alla modernizzazione, è possibile ottenere un successo a lungo termine nella produzione di cemento.

Un mulino a carbone macina il carbone grezzo in particelle fini, rendendolo adatto alla combustione nei forni a cemento. Questo processo garantisce che il forno raggiunga le alte temperature necessarie per la produzione di clinker. I mulini a carbone efficienti migliorano la qualità del carburante e riducono il consumo di energia.

Mulini a carbone a media velocità, come il mulino a media velocità di tipo ciotola, efficienza e capacità dell'equilibrio. Operano a velocità moderate, macinando il carbone in modo efficace consumando meno energia. Al contrario, i mulini a carbone a bassa velocità maneggiano pezzi di carbone più grandi e mulini a carbone ad alta velocità si concentrano sulla macinazione più fine.

La dimensione costante delle particelle di carbone garantisce una combustione efficiente nel bruciatore a carbone polverizzato. Le particelle uniformi bruciano uniformemente, fornendo calore stabile per il forno. Le dimensioni irregolari possono causare ioni di combustione incompleti, ridurre l'efficienza e aumentare i rifiuti.

Un separatore di carbone polverizzato garantisce solo particelle di carbone fine che raggiungono il silo del carbone polverizzato. Separa particelle di grandi dimensioni, inviandole per la rianimario. Questo processo migliora l'efficienza della combustione e riduce le emissioni.

I mulini a carbone forniscono carbone a terra finemente a grandi caldaie a carbone. Ciò garantisce una combustione efficiente, massimizzando la produzione di energia. I mulini correttamente funzionanti riducono i rifiuti di carburante e supportano le operazioni di caldaia stabili.