Le parti di usura di schiacciamento sono fondamentali per l'efficienza e la durata dei macchinari utilizzati nell'estrazione e nella costruzione. Questi componenti incidono direttamente sul modo in cui l'attrezzatura funziona in condizioni impegnative. La loro ottimizzazione può portare a benefici misurabili:

La frammentazione potenziata dalla sabbiatura migliora l'efficienza di schiacciamento e riduce il consumo di energia.

Le strategie di esplosione ad alta energia aumentano la produttività e riducono i costi operativi.

Regolazione dei parametri di esplosione riduce al minimo le arresti dei macchinari, riducendo le spese non necessarie.

I dati numerici evidenziano ulteriormente la loro importanza. Nella miniera di Milpillas in Messico, le parti di usura ottimizzate hanno esteso la vita del segmento concavo da sei mesi a due anni, eliminando le relazioni frequenti. Allo stesso modo, la miniera di Terrafame della Finlandia ha guadagnato altri cinque giorni di uptime ogni anno attraverso l'usura dei miglioramenti della vita. Questi esempi sottolineano come la frantumazione delle parti di usura riduce i tempi di inattività e massimizzano le prestazioni.

La schiacciamento delle parti di usura sono componenti progettati per resistere all'intensa usura causata dalla schiacciamento di materiali abrasivi come rocce, minerali e minerali. Queste parti includono articoli come fodere, mantelli e martelli, che entrano in contatto diretto con i materiali da elaborare. Il loro scopo principale è proteggere i macchinari garantendo al contempo operazioni di frantumazione efficienti. Il monitoraggio regolare dei profili di usura aiuta i produttori a sviluppare rivestimenti ottimizzati, migliorando le prestazioni delle attrezzature e estendendo la vita in parte.

La schiacciamento delle parti di usura svolge un ruolo fondamentale nella funzionalità delle attrezzature di frantumazione. Superino attrito e impatto costanti, il che li rende essenziali per mantenere l'efficienza operativa. Utilizzando parti di usura durevoli e ben progettate, è possibile ridurre i tempi di inattività e migliorare la produttività complessiva dei macchinari. Ad esempio, i sistemi modulari del rotore e degli strumenti migliorano le prestazioni ed estendono la durata delle parti di usura. Inoltre, le innovazioni nelle parti di usura del Shredder aiutano a ridurre i costi operativi e migliorare l'efficienza. La selezione e la manutenzione adeguate di queste parti possono influenzare significativamente la redditività delle operazioni.

Diversi tipi di parti di usura di schiacciamento sono comunemente utilizzati nel settore, ciascuno dei quali ha uno scopo specifico. Questi includono:

Piatti di mascella: Trovato nei frantoi della mascella, schiacciano i materiali applicando la pressione.

Mantoli e concavi: Utilizzati nei frantoi a cono, aiutano a macinare i materiali in dimensioni più piccole.

Blow Bar: Trovato in Impact Crushers, abbattono i materiali attraverso un impatto ad alta velocità.

Rivestimenti: Proteggi l'interno dei frantoi dall'usura.

Martelli: Usato nei mulini a martello, schiacciano i materiali colpendoli ripetutamente.

Le configurazioni personalizzabili basate su materiali specifici possono migliorare ulteriormente le prestazioni di queste parti. Nuovi materiali e progetti migliorano anche la loro durata, portando a minori costi operativi e ridotti tempi di fermo.

Le parti di usura di schiacciamento di alta qualità influiscono direttamente sulle prestazioni dei macchinari. Questi componenti assicurano che l'attrezzatura funzioni in modo efficiente, anche in condizioni estreme. Ad esempio, Flsmidth ha implementato parti di usura premium nei loro sistemi, il che ha comportato un aumento del 7% della produttività. Inoltre, un'importante miniera d'oro ha ottimizzato il suo frantoio giratorio con parti di usura avanzate, quadruplicando la sua vita operativa. Questi miglioramenti evidenziano come le parti di usura giuste possano far esplodere la produttività e ridurre le esigenze di manutenzione.

Quando si utilizzano parti di usura durevoli e ben progettate, i macchinari possono gestire carichi di lavoro più elevati senza compromettere l'efficienza. Ciò significa meno interruzioni e operazioni più fluide, che consentono di raggiungere gli obiettivi di produzione in modo coerente.

La schiacciamento delle parti di usura svolge un ruolo cruciale nell'estensione della durata della tua attrezzatura. Utilizzando materiali resistenti all'usura, è possibile proteggere i tuoi macchinari dall'attrito costante e dall'impatto causato dalla schiacciamento dei materiali abrasivi. Ciò riduce il rischio di danni e garantisce che l'attrezzatura rimanga funzionale per periodi più lunghi.

La tabella seguente illustra i vantaggi dell'utilizzo di parti di usura di alta qualità:

| Beneficio | Descrizione |

|---|---|

| Attrezzatura estensione della durata della vita | L'uso di materiali resistenti all'usura estende drasticamente la durata della durata dei macchinari. |

| Tempi di inattività ridotti | Le innovazioni minimizzano i guasti, portando a meno tempi di inattività nelle operazioni. |

| Costi di sostituzione inferiori | La maggiore durata riduce la frequenza e i costi associati alla sostituzione delle parti. |

| Efficienza operativa migliorata | I materiali avanzati migliorano le prestazioni in condizioni estreme, mantenendo l'efficienza. |

| Sostenibilità ambientale | Riduzione della parte della parte inferiore Abbassa l'impatto ambientale attraverso il riciclaggio e la durata della vita estesa. |

Investendo in parti di usura di schiacciamento durevoli, non solo estendi la vita dei tuoi macchinari, ma contribuisci anche a un'operazione più sostenibile ed economica.

Le parti di usura di schiacciamento ottimali possono ridurre significativamente i costi operativi. Ad esempio, l'impianto di concentrazione di Boliden Kylylahti ha installato nuovi frantoi, che hanno ridotto le spese di parti di usura. Allo stesso modo, il frantoio della mascella C130 e il frantoio a cono GP330 sono stati noti per ridurre i costi dei pezzi di ricambio, un fattore critico per migliorare l'efficienza complessiva.

Quando si riduce la frequenza dei sostituti delle parti, si risparmia denaro su materiali e manodopera. Inoltre, meno guasti significano meno tempi di inattività, consentendo di mantenere una produzione costante ed evitare costosi ritardi. Nel tempo, questi risparmi possono sommarsi, rendendo parti di usura di alta qualità un investimento intelligente per qualsiasi operazione.

La durata e la resistenza all'usura sono caratteristiche fondamentali delle parti di usura di schiacciamento di alta qualità. Questi componenti devono sopportare costante attrito, impatto e abrasione durante le operazioni di frantumazione. Per valutare la loro durata, i produttori si affidano a rigorosi test di laboratorio. Per esempio:

| Tipo di test | Descrizione |

|---|---|

| Test di usura abrasivi | Include usura abrasiva a bordo a secco, a ruota in gomma, abrasile a taber e altro ancora. |

| Test di usura dell'impatto | Include test di impatto di impatto a palla-su blocco e sfatti di impatto a palla. |

| Test standard ASTM | Diversi test sono riconosciuti come standard ASTM, garantendo l'affidabilità e la coerenza nei risultati. |

| Nuovi test | Include test come la spalnatura a palla-su palla-palla e il raggio d'impatto ad alta velocità ideato dall'Ufficio di presidenza. |

Questi test assicurano che le parti di usura possano resistere a condizioni estreme, riducendo la necessità di frequenti sostituti. Scegliendo parti con comprovata resistenza all'usura, è possibile ridurre al minimo i tempi di inattività e mantenere prestazioni coerenti.

La composizione del materiale delle parti di usura di schiacciamento influisce direttamente sulla loro forza e longevità. Le parti di alta qualità sono realizzate con materiali che resistono allo stress, alla puntura e allo scoppio. La tabella seguente evidenzia i fattori chiave che influenzano le prestazioni del materiale:

| Fattore | Descrizione | Riferimento |

|---|---|---|

| Resistenza alla trazione | Lo stress massimo che un materiale può resistere mentre viene allungato o tirato. | Ali et al. (2018) |

| Forza di puntura | La capacità di un materiale di resistere alla penetrazione da parte di un oggetto affilato. | Chen et al. (2011) |

| Forza scoppiata | La capacità di un materiale di resistere alla pressione senza rottura. | Tabaei & Play (2008) |

| Strutture di tessitura | Diverse tecniche di tessitura che influenzano la forza generale e la durata. | Thiruchitrambalam et al. (2020) |

Selezionando parti di usura con composizione del materiale ottimale, si assicura che l'attrezzatura possa gestire carichi di lavoro impegnativi senza compromettere l'efficienza.

Il design e la compatibilità della schiacciamento delle parti di usura influenzano significativamente le loro prestazioni. Le parti ben progettate si adattano perfettamente ai macchinari, riducendo i tassi di usura e i costi di manutenzione. Ad esempio, le piastre alte manganese sono note per la loro capacità di migliorare la longevità e l'efficienza. La collaborazione tra squadre meccaniche e operative svolge anche un ruolo vitale nell'ottimizzazione delle prestazioni di usura. Quando i team lavorano insieme, possono identificare i migliori progetti per applicazioni specifiche, portando a una riduzione dei costi di manutenzione e a una migliore efficienza operativa.

Scegliere parti di usura che si allineano con le specifiche dell'attrezzatura garantisce operazioni fluide e massimizza la produzione. Dai la priorità alla compatibilità sempre per evitare inutili usura sui macchinari.

La selezione delle parti di usura di schiacciamento giusta inizia con la comprensione delle esigenze operative. Ogni operazione è unica e l'identificazione di requisiti specifici garantisce prestazioni ottimali. Considera i seguenti fattori:

Condizioni operative: Valuta il tipo di materiale che elabora, le dimensioni dell'alimentazione e il prodotto finale desiderato. Questi dettagli aiutano a determinare il design della parte di usura più adatto.

Obiettivi schiaccianti: Definisci i tuoi obiettivi, come raggiungere una specifica dimensione o forma del prodotto, per allineare le parti di usura con i tuoi obiettivi.

Raccomandazioni del produttore: Fare riferimento alle linee guida del produttore per i progetti di parti di usura compatibili. Queste raccomandazioni spesso ottimizzano le prestazioni e riducono l'usura.

Definire le dimensioni del mangime e la gradazione generale dell'alimentazione è cruciale. Questo passaggio garantisce di scegliere la configurazione e l'apertura del mangime destro, prevenendo l'usura prematura e migliorando l'efficienza.

Per perfezionare ulteriormente la selezione, segui questi passaggi:

1. Definire la dimensione dell'alimentazione e le specifiche in anticipo.

2. Condividi i dati operativi con il fornitore di parti di usura.

3. Considerare la composizione del materiale, la resistenza alla compressione e le proprietà chimiche.

Le parti di usura di adattamento ai processi e alle applicazioni specifici possono migliorare significativamente le prestazioni del frantoio. La raccolta dei dati, le simulazioni e l'analisi di esperti spesso portano a soluzioni personalizzate che massimizzano l'efficienza.

La qualità delle parti di usura di schiacciamento dipende fortemente dal produttore. Un fornitore affidabile garantisce durata, compatibilità e prestazioni. Quando si valutano i produttori, concentrati su questi aspetti:

Standard materiali: Parti di usura di alta qualità usano materiali che resistono allo stress, all'abrasione e all'impatto. Cerca certificazioni o risultati di test che verificano la resistenza del materiale.

Processi di produzione: Tecniche di produzione avanzate, come il trattamento termico e la lavorazione di precisione, migliorano la durata della parte dell'usura.

Assistenza clienti: Un buon produttore fornisce supporto tecnico, aiutando a selezionare le parti giuste e offrire consigli di manutenzione.

La collaborazione con un produttore affidabile ti assicura di ricevere parti di usura che soddisfino le tue esigenze operative. Questa partnership può anche portare a innovazioni, come soluzioni su misura progettate per le tue attrezzature specifiche.

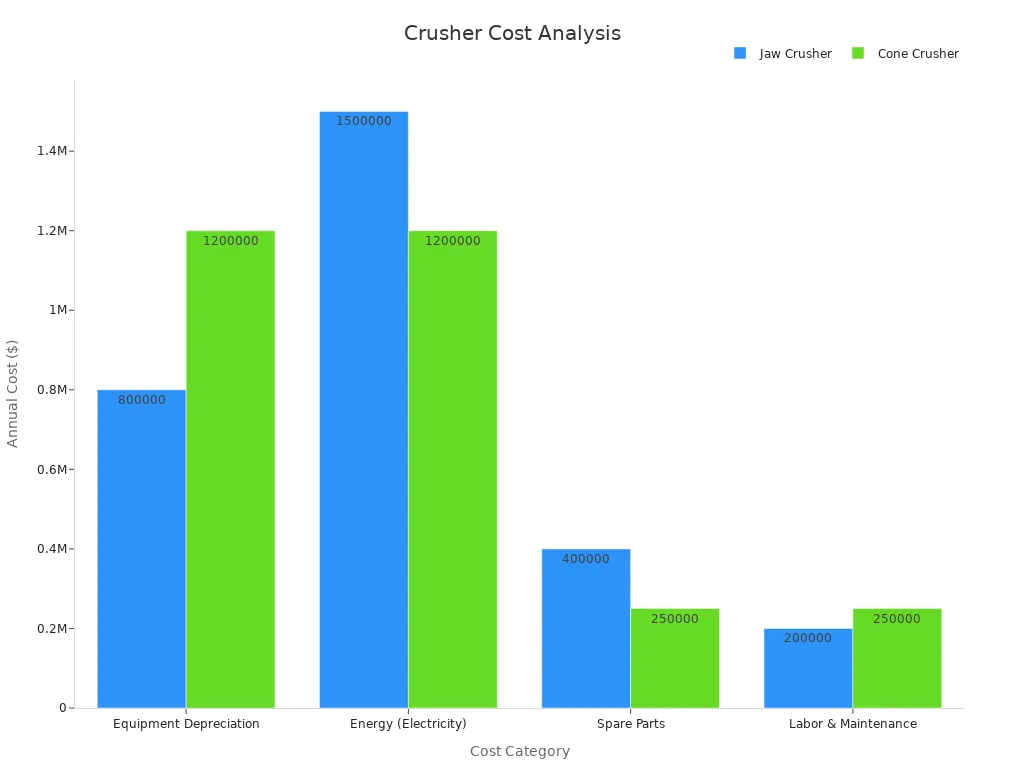

Il bilanciamento dei costi e delle prestazioni è essenziale quando si sceglie le parti di usura di schiacciamento. Mentre le parti di alta qualità possono avere un costo iniziale più elevato, spesso riducono le spese a lungo termine minimizzando i tempi di inattività e la frequenza di sostituzione. La tabella seguente illustra i costi annuali dei frantoi della mascella e del cono:

| Categoria dei costi | Jaw Crusher (annuale) | CONE Crusher (annuale) |

|---|---|---|

| Ammortamento dell'attrezzatura | $800,000 | $1,200,000 |

| Energia (elettricità) | $1,500,000 | $1,200,000 |

| Pezzi di ricambio | $400,000 | $250,000 |

| Lavoro e manutenzione | $200,000 | $250,000 |

| Costo totale | $2,900,000 | $2,900,000 |

TCO a 5 anni: I frantoi a cono diventano convenienti dopo il 3 ° anno a causa dei minori costi energetici e di manutenzione.

Quando si valutano i costi, considerare il costo totale della proprietà (TCO). Questa metrica include non solo il prezzo di acquisto, ma anche il consumo di energia, la manutenzione e i tempi di inattività. I frantoi a cono, ad esempio, possono avere costi iniziali più elevati ma diventare più economici nel tempo a causa della loro efficienza.

L'investimento in parti di usura di alta qualità garantisce prestazioni costanti e riduce i costi operativi. Bilanciando i costi e le prestazioni, è possibile ottenere redditività a lungo termine e successo operativo.

Ispezioni regolari sono essenziali per mantenere l'efficienza delle parti di usura di schiacciamento. Queste ispezioni ti aiutano a identificare potenziali problemi prima che si intensificano in costose riparazioni. Ad esempio, un'ispezione operativa di 1000 ore richiede in genere fino a due ore durante il funzionamento o da quattro a sei ore durante l'arresto. Questa ispezione si concentra sulla revisione delle condizioni generali dell'attrezzatura, compresi i componenti di usura chiave, senza richiedere lo smontaggio. Le principali ispezioni annuali, d'altra parte, comportano una valutazione più dettagliata dei componenti principali e possono richiedere uno o due giorni. Queste ispezioni programmate assicurano che le parti di usura rimangono in condizioni ottimali, riducendo il rischio di tempi di inattività imprevisti.

| Tipo di ispezione | Durata (operativo) | Durata (arresto) | Descrizione |

|---|---|---|---|

| Ispezione operativa di 1000 ore | Fino a 2 ore | 4-6 ore | Revisione generale delle condizioni delle attrezzature, compresi i componenti di usura chiave senza smontaggio. |

| Indossare l'ispezione di sostituzione | N / A | N / A | Ispezione approfondita durante le sostituzioni dell'usura, copre ciotole, concavi e altri componenti. |

| Ispezione maggiore annuale | 1-2 giorni | N / A | Valutazione dettagliata dei componenti principali con misurazioni, programmazione di usura delle parti di cambio di parte. |

Recognizing when to replace crushing wear parts can save you from costly breakdowns. I segni comuni includono usura visibile su piastre di mascella, ridotta efficienza di schiacciamento e vibrazioni o rumori insoliti durante il funzionamento. If you notice these issues, it’s time to schedule a replacement. Gli studi dimostrano che le pratiche di manutenzione efficaci possono ridurre significativamente i tempi di inattività. Ad esempio, le operazioni di manutenzione per i macchinari minerari, come le pale di corda, sono spesso completate in meno di 45 ore, con l'80% finalizzate all'interno di un singolo turno di lavoro. Ciò evidenzia l'importanza di sostituti tempestivi e una logistica efficiente nel ridurre al minimo i ritardi.

Seguire le pratiche di manutenzione raccomandate dal settore assicura la longevità delle parti di usura di schiacciamento. Le ispezioni quotidiane dovrebbero includere il controllo di bulloni sciolti, l'ispezione di piastre di mascella e le parti in movimento lubrificanti. La manutenzione settimanale prevede ispezioni visive di piastre a levetta e fodere di usura. Le attività mensili includono controlli dettagliati di sistemi meccanici e livelli di olio. Una revisione annuale richiede lo smontaggio dell'attrezzatura per un'ispezione approfondita e la sostituzione di parti logori. Questi passaggi non solo estendono la durata della vita dei macchinari, ma migliorano anche l'efficienza operativa.

Ispezioni quotidiane:Verificare la presenza di bulloni sciolti, ispezionare le piastre della mascella e lubrificare le parti in movimento.

Manutenzione settimanale:Condurre ispezioni visive, controllare le piastre e ispezionare le fodere di usura.

Manutenzione mensile:Eseguire ispezioni dettagliate dei sistemi meccanici e controllare i livelli dell'olio.

Revisione annuale:Smontare per l'ispezione e sostituire le parti di usura.

Aderendo a queste migliori pratiche, puoi assicurarti che le parti di usura di schiacciamento rimangono in ottime condizioni, riducendo i tempi di inattività e i costi operativi.

La schiacciamento delle parti di usura è vitale per mantenere i macchinari efficienti e resistenti. I componenti di alta qualità riducono i tempi di inattività, estendono la durata delle attrezzature e migliorano le prestazioni complessive. Ad esempio, l'uso di acciaio a carbonio medio con regolazioni di cromo e silicio migliora la resistenza all'usura e la durata. Le macchine moderne con impostazioni regolabili consentono anche di mettere a punto prestazioni, garantendo l'efficienza energetica e il risparmio sui costi. La personalizzazione dei materiali per applicazioni specifiche aumenta ulteriormente le prestazioni riducendo l'usura. Selezionando le parti giuste e mantenendole correttamente, è possibile massimizzare il potenziale dell'attrezzatura e ottenere un successo operativo a lungo termine.

Potresti notare una ridotta efficienza di schiacciamento, vibrazioni insolite o usura visibile su componenti come piastre o fodera. Questi segni indicano che le parti si avvicinano alla fine della loro durata e necessitano di sostituzione per mantenere prestazioni ottimali.

Dovresti condurre controlli visivi giornalieri e programmare ispezioni dettagliate ogni 1.000 ore operative. Le ispezioni annuali sono anche essenziali per valutare i principali componenti. Le ispezioni regolari ti aiutano a identificare in anticipo l'usura e prevenire tempi di inattività inaspettati.

No, dovresti evitare di usare parti generiche. Ogni macchina ha requisiti specifici. L'uso di parti incompatibili può portare a scarse prestazioni, aumento dell'usura e costi operativi più elevati. Scegli sempre parti progettate per la tua attrezzatura.

La composizione del materiale determina la durata e la resistenza allo stress. Materiali di alta qualità come l'acciaio di manganese migliorano la longevità. Il design garantisce la compatibilità con l'attrezzatura, la riduzione dei tassi di usura e il miglioramento dell'efficienza. Entrambi i fattori sono cruciali per prestazioni ottimali.

Seguire un rigoroso programma di manutenzione. Ispezionare le parti regolarmente, sostituirle quando necessario e utilizzare componenti di alta qualità. Una corretta lubrificazione ed evitare il sovraccarico dell'attrezzatura aiutano anche a estendere la durata delle parti di usura.