Le parti di usura del mulino svolgono un ruolo fondamentale nel mantenere la tua attrezzatura di macinazione funzionante. I componenti di alta qualità riducono l'usura, il che aiuta a evitare costose riparazioni e tempi di inattività. Gli studi dimostrano che strumenti con geometria ottimizzata, come T6, sperimentano meno usura e stress, migliorando le prestazioni e l'efficienza energetica. D'altra parte, i materiali di bassa qualità spesso portano a frequenti guasti e ritardi nella produzione, danneggiando la produttività. Investendo in parti di usura durevoli, è possibile migliorare l'efficienza operativa e risparmiare sui costi a lungo termine.

Le parti di usura del mulino sono essenziali per mantenere operative le attrezzature. Quando le parti di usura sono in buone condizioni, assicurano una disponibilità costante della macchina, consentendo di raggiungere obiettivi di produzione senza interruzioni. Ispezioni regolari aiutano a catturare i problemi in anticipo, impedendo a piccoli problemi di intensificare in gravi guasti. Tecniche come l'analisi delle vibrazioni e l'imaging termico forniscono approfondimenti in tempo reale sulle prestazioni della parte di usura, aiutandoti a evitare fallimenti inaspettati. Le strategie di manutenzione predittiva, come il monitoraggio dei dati basati su AI, migliorano ulteriormente la disponibilità della macchina identificando potenziali problemi prima di interrompere le operazioni.

Una revisione storica delle pratiche di manutenzione evidenzia i vantaggi delle strategie proattive:

- IspezioniRidurre gli arresti non pianificati e mitigare i rischi.

- Manutenzione predittivaGarantisce una maggiore disponibilità di attrezzature affrontando i problemi in anticipo.

- Pacchetti di auditOttimizzare le attività di produzione e ridurre i costi per tonnellata.

Dare la priorità alla cura della parte di usura, è possibile massimizzare il tempo di attività della macchina e mantenere un flusso di lavoro costante.

I tempi di inattività non pianificati possono avere gravi conseguenze finanziarie per le operazioni di macinazione. I grandi impianti di produzione perdono in media 323 ore di produzione all'anno, costando fino a $ 532.000 all'ora, secondo i rapporti del settore. Ciò equivale a un incredibile $ 172 milioni in perdite annuali per impianto. Per le operazioni più piccole, i costi di inattività possono comunque raggiungere $ 125.000 all'ora, con interruzioni mensili. La manutenzione differita spesso porta a costose riparazioni, poiché problemi minori crescono in gravi guasti.

Un approccio reattivo, come la manutenzione run-to-failure, si traduce in frequenti interruzioni e ceppi il budget. Le misure proattive, compresa la sostituzione delle parti di usura di routine, riducono questi rischi. La manutenzione regolare estende la durata della durata dell'attrezzatura, riduce al minimo i costi di riparazione e garantisce una produzione ininterrotta. Investendo in parti di usura del mulino di alta qualità e mantenendole correttamente, è possibile evitare l'onere finanziario di tempi di inattività inaspettati.

La manutenzione preventiva è la chiave per estendere la durata della durata delle parti di usura del mulino. I controlli regolari aiutano a identificare i modelli di usura, permettendoti di affrontare i problemi prima di portare a guasti alle attrezzature. Mantenere i registri di manutenzione dettagliati aiutano a prevedere quando le parti necessitano di assistenza, garantendo che i macchinari funzionino in modo efficiente. I dati storici forniscono anche preziose informazioni sulle tendenze delle prestazioni, aiutandoti a pianificare efficacemente la manutenzione futura.

Le misure preventive offrono diversi vantaggi:

- Riducono i tempi di inattività prendendo problemi in anticipo.

- Risparmono i costi evitando importanti riparazioni e sostituzioni.

- Migliorano la sicurezza riducendo al minimo il rischio di incidenti.

Le parti di usura ben mantenute non solo migliorano la produttività, ma contribuiscono anche alla durata complessiva dell'attrezzatura. Adottando un approccio di manutenzione preventivo, è possibile massimizzare il valore delle parti di usura del mulino e garantire un successo operativo a lungo termine.

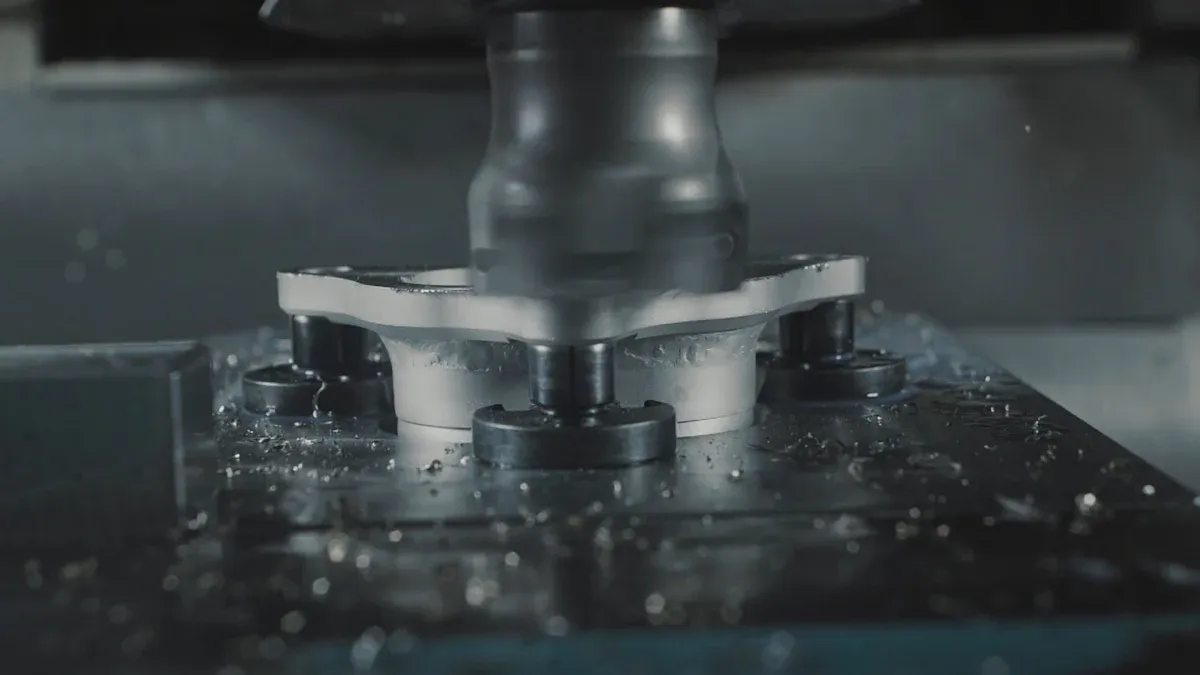

La qualità delle parti di usura del mulino influisce direttamente sull'efficienza delle operazioni di macinazione. Parti di usura di alta qualità migliorano le prestazioni di macinazione riducendo l'attrito e l'usura, il che consente alle attrezzature di funzionare a livelli ottimali. Quando le parti di usura sono progettate con precisione, migliorano il processo di macinazione, portando a un output più fine e coerente.

Gli aggiornamenti e le ricostruzioni di parti di usura possono aumentare significativamente l'efficienza. Questi processi prolungano la vita delle tue attrezzature e riducono il consumo di energia. Ad esempio, gli audit dei macinazione rivelano spesso opportunità per ottimizzare le prestazioni sostituendo componenti obsoleti o usurati. Investendo in parti di usura superiori, è possibile ottenere una maggiore produttività riducendo i costi operativi.

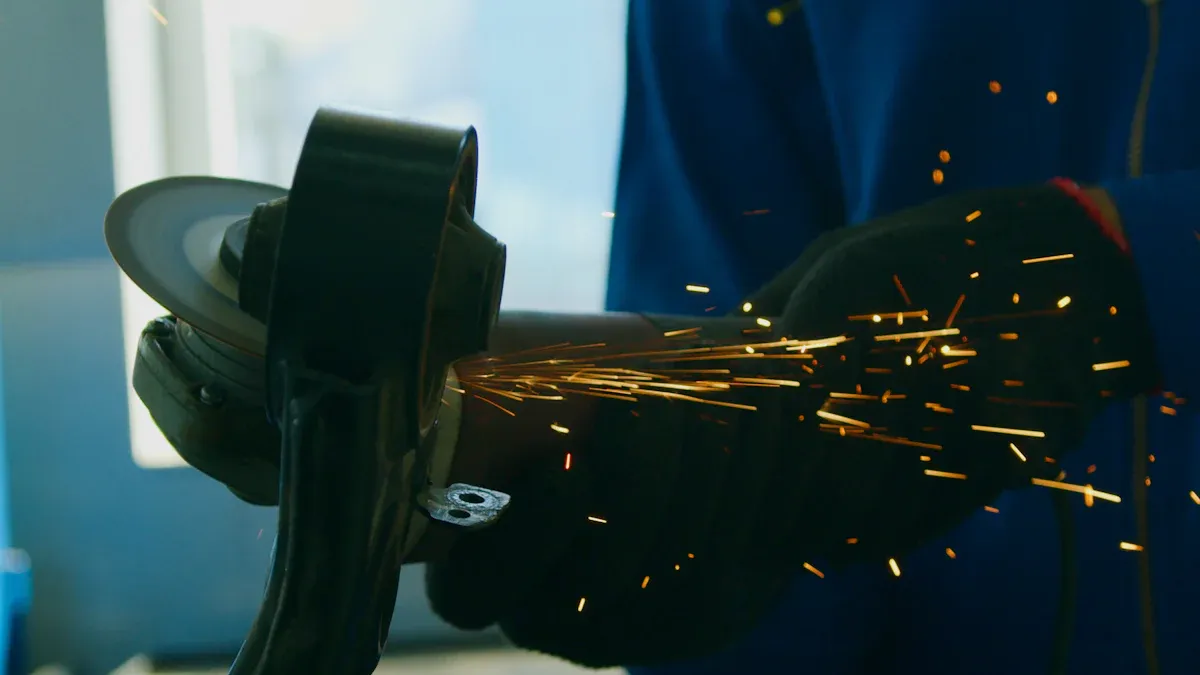

La scelta dei materiali giusti per le parti di usura del mulino è essenziale per massimizzare le loro prestazioni e durata. Materiali come il carburo di tungsteno e l'acciaio ad alto rischio offrono un'eccellente resistenza all'usura. Questi materiali resistono alle dure condizioni delle operazioni di macinazione, garantendo che l'attrezzatura rimanga affidabile nel tempo.

Quando si selezionano i materiali, considerare le esigenze specifiche dell'operazione. Ad esempio, se il mulino elabora materiali abrasivi, è necessario dare la priorità a parti di usura realizzate in leghe altamente durevoli. I produttori forniscono spesso specifiche dettagliate per i loro prodotti, aiutandoti a prendere decisioni informate. Selezionando i materiali migliori, è possibile ridurre la frequenza di sostituzioni e migliorare l'efficienza complessiva delle apparecchiature di macinazione.

Esempi del mondo reale evidenziano i vantaggi dell'aggiornamento delle parti di usura del mulino. Le aziende che investono in materiali e progetti avanzati spesso vedono miglioramenti significativi nella durata della vita di efficienza e attrezzature.

| Fonte | Prova |

|---|---|

| Elemento sei | I supermateriali in carburo di tungsteno aggiornati migliorano la resistenza all'usura, aumentando la durata della vita e l'efficienza operativa. |

| Radici | Codelco Andina ha aumentato la disponibilità di frantoio di Symons del 23% attraverso gli aggiornamenti. |

Questi esempi dimostrano come le parti di usura di alta qualità possano trasformare le operazioni di fresatura. Adottando strategie simili, è possibile ottenere risultati migliori e ridurre i tempi di inattività nella tua struttura.

L'investimento in parti di usura durevoli può portare a significativi risparmi a lungo termine. I componenti di alta qualità durano più a lungo, riducendo la frequenza dei sostituti e minimizzando i costi di manutenzione. Ad esempio, la società XYZ, una società di produzione, ha dovuto affrontare elevate spese a causa della scarsa gestione dei pezzi di ricambio. Analizzando il loro inventario e collaborando con fornitori affidabili, hanno semplificato i loro processi e ridotto i costi. Un programma di manutenzione proattivo ha ulteriormente ridotto le spese di riparazione di emergenza, dimostrando come le parti di usura durevoli contribuiscono all'efficienza finanziaria.

Parti durevoli migliorano anche l'affidabilità delle attrezzature, il che ti aiuta a evitare costosi tempi di inattività. Quando i macchinari funzionano senza intoppi, è possibile mantenere livelli di produzione coerenti e soddisfare le richieste dei clienti senza interruzioni. Nel tempo, questi risparmi si sommano, rendendo le parti di usura durevoli un investimento intelligente per qualsiasi operazione.

I componenti di bassa qualità possono sembrare inizialmente convenienti, ma spesso vengono forniti con ex pensili nascosti. Questi includono riparazioni frequenti, un maggiore consumo di energia e una durata della vita delle attrezzature ridotta. Possedere una macinazione CNC, ad esempio, prevede costi come strumenti, aggiornamenti del software e formazione degli operatori. Parti di scarsa qualità esacerbano queste spese richiedendo manutenzione e aggiornamenti più frequenti.

| Costi nascosti di scarsa qualità | Descrizione |

|---|---|

| Potenziali vendite perse | Opportunità mancate a causa della qualità inadeguata. |

| Costi di riprogettazione | Spese dalla modifica dei prodotti per risolvere i problemi. |

| Scarto non segnalato | Rifiuti che non sono contabilizzati nei registri finanziari. |

| Richieste di tempo di gestione | Tempo trascorso a risolvere problemi relativi alla qualità. |

Comprendere questi costi nascosti è cruciale. Dare la priorità ai componenti di alta qualità, è possibile ridurre i rifiuti, migliorare l'efficienza e risparmiare denaro a lungo termine.

Sostituire le parti di usura strategicamente può aiutarti a risparmiare denaro mantenendo le prestazioni delle attrezzature. Inizia valutando il periodo di garanzia delle parti. Se una parte è ancora in garanzia, le riparazioni possono essere più convenienti della sostituzione. Confronta i costi di riparazione rispetto alla sostituzione per assicurarti di prendere la migliore decisione finanziaria.

Prendi in considerazione la gestione del ciclo di vita delle attività per pianificare i costi di manutenzione e operativa a lungo termine. È anche essenziale ridurre al minimo i tempi di inattività. Valuta per quanto tempo l'attrezzatura sarà fuori servizio e pianifica i sostituti durante i periodi di manutenzione previsti. Infine, dà la priorità alla sicurezza. I guasti frequenti possono comportare rischi, quindi è fondamentale affrontare i problemi di usura della parte.

I dati mostrano che i componenti di riparazione o reingegneria possono risparmiare fino al 50% rispetto all'acquisto di nuove parti. Valutando attentamente le opzioni, puoi ridurre le spese e mantenere le operazioni in funzione senza intoppi.

La corretta cura delle parti di usura influisce direttamente sulla durata dell'attrezzatura. Quando si mantengono questi componenti, riduci l'usura, garantendo operazioni più fluide e meno guasti. Le pratiche di manutenzione completa, come ispezioni regolari e una corretta calibrazione, svolgono un ruolo vitale nell'estensione della durata della vita delle attrezzature.

La manutenzione di routine riduce al minimo i tempi di inattività e riduce i costi di riparazione.

Le cure preventive, compresa la pulizia e la sostituzione delle parti tempestive, mantengono le attrezzature in funzione in modo efficiente.

Un piano di manutenzione ben documentato aiuta a evitare i rischi associati a un funzionamento improprio.

Costruendo un programma completo di inventario e manutenzione, è possibile garantire che l'attrezzatura rimanga in condizioni ottimali. Le cure proattive non solo migliorano la durata, ma migliora anche l'accuratezza e l'affidabilità nelle operazioni.

L'adozione di pratiche di manutenzione efficaci può estendere significativamente la vita delle parti di usura. Le tecniche di manutenzione predittiva, come i sistemi di monitoraggio avanzato, consentono di tenere traccia delle prestazioni e identificare potenziali problemi prima di intensificare. A seguito di una lista di controllo strutturata per ispezioni regolari, pulizia e lubrificazione garantisce prestazioni coerenti.

Condurre ispezioni regolari per rilevare presto usura e disallineamenti.

Utilizzare trattamenti e riparazioni di superficie per affrontare i problemi comuni e prolungare la vita degli strumenti.

Ricondizionamento Parti usurate per ripristinare la loro funzionalità e ridurre i costi di sostituzione.

Queste pratiche non solo estendono la durata della durata delle parti di usura, ma migliorano anche l'efficienza complessiva dell'attrezzatura. Un approccio proattivo alla manutenzione consente di risparmiare tempo e denaro garantendo operazioni ininterrotte.

Sapere quando sostituire le parti di usura è cruciale per mantenere le prestazioni delle attrezzature. I dati dei sensori e le metriche operative forniscono preziose informazioni sulla condizione dei macchinari. Previsioni dei sistemi di manutenzione predittivi Quando le parti necessitano di attenzione, consentendo di pianificare in modo proattivo i sostituti.

| Tipo metrico | Descrizione |

|---|---|

| Manutenzione predittiva | Utilizzare i dati del sensore da prevedere quando è necessaria la manutenzione, consentendo la pianificazione proattiva. |

| Manutenzione basata sulle condizioni | Monitora le condizioni dell'attrezzatura per ottimizzare gli orari di manutenzione e ridurre al minimo gli interventi non necessari. |

| Monitoraggio delle risorse migliorate | Traccia le prestazioni e la manutenzione per informare le decisioni su riparazioni o sostituzioni. |

Inoltre, il monitoraggio di metriche come il tempo medio tra guasti (MTBF) ti aiuta a valutare l'efficacia della strategia di manutenzione. Sostituendo le parti di usura al momento giusto, è possibile prevenire costose guasti e mantenere una produttività costante.

Le parti di usura del mulino sono essenziali per mantenere le attrezzature efficienti e affidabili. La manutenzione regolare e i componenti di alta qualità riducono l'usura, garantendo prestazioni coerenti. La manutenzione preventiva può richiedere un investimento iniziale, ma consente di risparmiare denaro estendendo la durata della vita e minimizzando i tempi di inattività. Affrontare l'usura precoce previene costosi sostituti e massimizza il rendimento degli investimenti. Dare la priorità alle parti di usura durevoli, è possibile mantenere programmi di produzione costanti e ottenere un successo a lungo termine.

Investire in parti di usura affidabili non è solo una misura di risparmio: è una strategia per l'eccellenza operativa.

Le parti di usura del mulino sono componenti in attrezzature per macinazione che sperimentano usura durante il funzionamento. Questi includono piastre di macinazione, martelli e fodere. Garantiscono un funzionamento regolare riducendo l'attrito e l'usura, il che aiuta a mantenere l'efficienza e prolungare la vita delle attrezzature.

La frequenza di sostituzione dipende dall'utilizzo, dal materiale elaborato e dalla manutenzione. Ispezioni regolari aiutano a identificare i motivi di usura. Per prestazioni ottimali, seguire le linee guida del produttore e sostituire le parti prima che l'usura significativa influisca sull'efficienza.

La selezione del materiale influisce sulla durata e sulle prestazioni. Materiali di alta qualità come il carburo di tungsteno o l'acciaio ad alta cromo resistono meglio all'usura. La scelta del materiale giusto garantisce una vita più lunga, riduce le sostituzioni e migliora l'efficienza della fresatura.

Sì, la manutenzione preventiva riduce i tempi di inattività ed evita costose riparazioni. Controlli regolari catturano i problemi in anticipo, estendendo la durata delle parti di usura. Questo approccio proattivo riduce al minimo le spese impreviste e garantisce una produzione costante.

Monitorare le metriche delle prestazioni come il tempo medio tra guasti (MTBF). Utilizzare strumenti di manutenzione predittivi per tenere traccia dell'usura. Sostituire le parti che mostrano usura significativa o una ridotta efficienza per prevenire danni alle attrezzature e mantenere la produttività.

Mancia:Conservare i record di manutenzione dettagliati per prevedere le esigenze di sostituzione in modo accurato.