アスファルト混合植物は、アスファルト混合植物の摩耗部品に大きく依存して、効率的に動作します。これらのコンポーネントは、動作中に一定の摩擦、熱、圧力を受け、時間の経過とともに着用しやすくなります。たとえば、多くの場合、クロムまたはNI-CR合金で構成されているミキサーブレードとアームは、68 HRCの印象的な硬度評価により、通常、最大20万の使用に耐えます。ただし、ブレードが摩耗した場合、アスファルトの品質が不均一になり、潜在的な機器の損傷が発生する可能性があります。これらの問題を防ぎ、適切な混合を確保するには、定期的なメンテナンスチェックを実施することが不可欠です。摩耗部品の状態を無視すると、過熱につながる可能性があり、植物の全体的な効率が低下します。これらの重要なアスファルト混合植物の摩耗部品の重要性を認識することにより、寿命を延ばし、一貫したパフォーマンスを維持することができます。

アスファルト混合プラントの混合ブレードとアームは、アスファルト混合プロセスにおいて重要な役割を果たします。これらのコンポーネントにより、骨材、アスファルト、充填剤が均一に混合されて高品質のアスファルトが生成されます。ブレードは混合ドラム内で回転し、一貫した均質な混合物を生成します。ブレードとアームが適切に機能しないと、アスファルトの質感が不均一になったり、品質基準を満たさなくなったりする可能性があります。正確な設計と材料構成により、混合中に発生する激しい摩擦や熱に耐えることができます。これらの部品を良好な状態に維持することで、プラントが効率的に稼働し、一貫した結果が得られるようになります。

混合ブレードと腕は、研磨材への絶え間ない曝露に直面し、徐々に摩耗します。時間が経つにつれて、ブレードの端が鈍くなり、材料を効果的に混合する能力が低下する可能性があります。亀裂やチップは、使用または不適切な取り扱いのためにも発生する可能性があります。これらの問題はしばしば不均一な混合をもたらし、アスファルトの品質を損なう可能性があります。さらに、摩耗したブレードと腕は、モーターに余分な負担をかけ、エネルギー消費と運用コストが増加する可能性があります。これらの兆候を早期に認識すると、費用のかかる修理やダウンタイムを回避できます。

混合ブレードとアームの寿命を延ばすには、定期的なメンテナンスが不可欠です。これらのコンポーネントに切れ味の鈍いエッジ、亀裂、変形などの摩耗の兆候がないか頻繁に検査してください。使用後は毎回ブレードを掃除して、蓄積したアスファルトや破片を取り除きます。可動部品に注油して摩擦を軽減し、過熱を防ぎます。交換が必要な場合に選択してください 高品質のアスファルト混合プラントの摩耗部品 クロムやニッケルクロム合金などの耐久性のある素材で作られています。これらの材料は耐摩耗性と耐熱性に優れており、長期間のパフォーマンスを保証します。効率を最大化するために、設置とメンテナンスについては常にメーカーのガイドラインに従ってください。

ライナーは、混合ドラム内の保護バリアとして機能し、凝集体やその他の材料の研磨作用から保護します。ライナーがなければ、ドラムは一定の摩擦と衝撃のためにすぐに摩耗します。これらのコンポーネントは摩耗の矢面に吸収され、ドラムが長期間そのままで機能的なままであることを保証します。高品質のライナーは、極端な条件に耐えるように設計された材料から作られています。一般的なオプションは次のとおりです。

硬化鋼:耐摩耗性、耐摩耗性に優れています。

耐熱合金:高温下での早期劣化を防ぎます。

腐食耐性コーティング:水分や化学物質の損傷から保護します。

耐久性のあるライナーを使用することで、メンテナンスコストを削減し、アスファルト混合プラントの寿命を延ばすことができます。

ライナーの摩耗を早期に認識すると、高価な修理を避けることができます。表面の薄化や凹凸など、目に見える損傷の兆候がないかどうかを確認します。 材料の配合が不安定である場合も、ライナーの劣化によって引き起こされる内部問題を示すことが多いため、別の危険信号です。アスファルトの品質が安定していない、またはエネルギー消費量が増加していることに気付いた場合は、すぐにライナーを検査してください。定期的なチェックは、こうした問題が拡大する前に発見するのに役立ちます。

ライナーの寿命を最大限に延ばすには、積極的なメンテナンスを実践してください。摩耗を促進する物質の蓄積を防ぐために、混合ドラムを定期的に清掃してください。ライナーに損傷がないか頻繁に検査し、必要に応じて交換してください。選ぶ 高品質のアスファルト混合プラントの摩耗部品 耐久性を確保するために、耐摩耗性の材料で作られています。過度の重量がライナーに負担をかけ、その効果を低下させる可能性があるため、ドラムのオーバーロードを避けてください。これらの手順に従うことにより、ライナーを最上位に保ち、効率的な植物操作を維持できます。

シール要素は、アスファルト混合プラント内の漏れを防止し、圧力を維持する上で重要な役割を果たします。これにより、混合プロセス中にアスファルトや骨材などの材料が確実に封入された状態に保たれます。シールが適切に機能しないと、材料の損失、汚染、効率の低下の危険があります。また、シール要素は、早期摩耗の原因となる塵、湿気、破片から内部コンポーネントを保護します。システムの気密性を保つことで、一貫したパフォーマンスを維持し、機器の寿命を延ばすことができます。スムーズな動作を保証し、ダウンタイムを最小限に抑えるには、シール要素を適切に維持することが不可欠です。

シール要素は、高温、圧力、研磨材に常にさらされています。時間の経過とともに、これらの状態によりシールに亀裂が入ったり、硬化したり、弾力性が失われたりする可能性があります。シールが摩耗すると漏れが発生することが多く、混合プロセスが中断され、アスファルトの品質が損なわれる可能性があります。汚染もよくある問題です。ほこりや破片がシールの周囲に蓄積すると、摩耗が促進され、シールの効果が低下します。不適切な取り付けや位置ずれも、シールが早期に破損する原因となる可能性があります。これらの問題を早期に特定することは、高価な修理を回避し、最適なプラントのパフォーマンスを維持するのに役立ちます。

シール要素を適切に手入れすると、寿命と信頼性が保証されます。最良の状態に保つために、次のメンテナンス手順に従ってください。

初期不良を防ぐため、シールは正しく取り付けてください。

亀裂、硬化、その他の摩耗の兆候がないか定期的に検査してください。

汚染を避けるために、アザラシと周辺のエリアをきれいにします。

シールの破損を防ぐために、潤滑レベルを頻繁にチェックしてください。

劣化を減らすための動作温度を制御します。

シールのストレスを最小限に抑えるために、速度と負荷を調整します。

漏れやさらなる損傷を防ぐために、摩耗したシールをすぐに交換します。

これらの方法を採用することで、シール要素の寿命を延ばし、アスファルト混合プラントの効率を維持できます。高品質なものへの投資 アスファルト混合プラントの摩耗部品 耐久性とパフォーマンスが向上し、頻繁な交換の必要性が軽減されます。

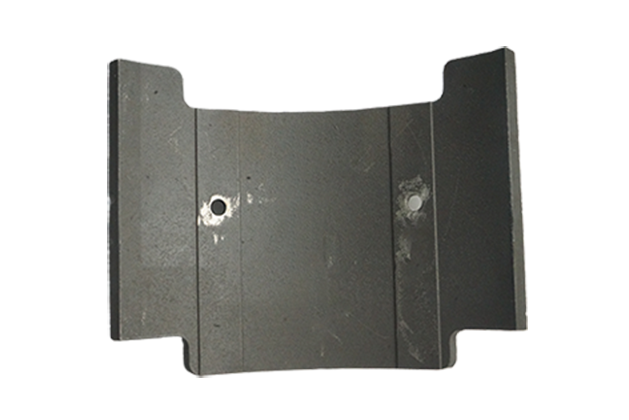

スクレーパーは、アスファルト混合植物の重要な成分です。凝集体やビチューメンなどの材料が、混合ドラムまたはコンベアに均等に分布することを保証します。ドラムの表面から残留材料を削ることにより、混合プロセスを混乱させる可能性のある蓄積を防ぎます。このアクションは、一貫したブレンドを維持し、最終的なアスファルト製品が品質基準を満たすことを保証します。適切に機能するスクレーパーがなければ、残りの素材は硬化する可能性があり、非効率性と他のコンポーネントへの潜在的な損傷をもたらします。

スクレーパーは、一定の摩擦に耐え、研磨材との接触に耐えます。時間が経つにつれて、この露出は摩耗を引き起こし、表面を効果的にきれいにする能力を低下させます。摩耗したスクレーパーは残留物を残し、それは不均一に新鮮な材料と混ざり合うことができます。この矛盾は、アスファルトの質に影響を与え、詰まりや詰まりのリスクを高めます。さらに、摩耗したスクレーパーは、混合ブレードなどの他のコンポーネントがより激しく動作し、それらの部品のエネルギー消費量が高くなり、より速い摩耗につながるようにします。スクレーパーウェアに迅速に対処するのに役立ちます。これらのカスケードの問題を回避できます。

スクレーパーが交換する必要があるときを特定するには、定期的な検査が不可欠です。薄く、亀裂、または不均一なエッジの兆候を探します。スクレーパーがドラムやコンベアと完全に接触しなくなった場合は、それを交換する時が来ました。常に選択してください 高品質の交換 特定の植物モデル向けに設計されています。高温や研磨条件に耐えることができる耐久性のある材料を選択します。新しいスクレーパーをインストールするときは、適切なアライメントを確保して、その効果を最大化します。クリーニングや潤滑などの日常的なメンテナンスは、この重要な部分の寿命を延ばすこともできます。スクレーパーアップキープに優先順位を付けることで、アスファルト混合プラントの効率を維持し、ダウンタイムを短縮できます。

コンベアベルトは、アスファルト混合プラント内で材料を効率的に移動する上で重要な役割を果たします。これらは、さまざまな生産段階を通じて、凝集体やその他のコンポーネントの滑らかな流れを保証します。各タイプのコンベアは、特定の目的を果たします。

フィーダーコンベヤーは、フィードビンシステムからコレクターコンベアへの凝集体の流れを制御します。可変速度ベルトは、比率を正確に管理するのに役立ちます。

コンベアの収集装置は、フィーダーコンベヤーから集合体を収集し、安定したペースで充電コンベアに輸送します。

充電コンベヤーは、組み合わせた骨材混合物を混合ドラムに運びます。これらのベルトは、コールドフィードビンとラップビンからの材料の量に基づいて速度を調整します。

適切な機能を維持することにより、コンベアベルトは一貫した材料輸送を保証します。これは、高品質のアスファルトを生成するために不可欠です。

コンベアベルトは、操作を混乱させる可能性のあるいくつかの摩耗の課題に直面しています。一般的な問題は次のとおりです。

重大な損傷を引き起こし、費用のかかる修理につながる可能性のある不適切な追跡。

ローラーやベルトなどのコンポーネントに過度の摩耗。

コンベア部品への損傷、その結果、生産の遅れとメンテナンスのニーズが増加します。

これらの課題は、しばしば、研磨材料や重い負荷への絶え間ない暴露から生じます。これらの問題に迅速に対処することで、ダウンタイムを防ぎ、植物の効率を維持できます。

定期的なメンテナンスは、コンベアベルトの寿命を延長するための鍵です。これらのヒントに従って、それらを最適な状態に保ちます。

アライメントの問題または目に見える損傷の兆候については、ベルトを監視します。

ローラー、リターンローラー、ベルトなどのコンポーネントを摩耗、損傷、材料の蓄積などのコンポーネントを検査します。

ベアリングと駆動システムを検査して、異常を駆動します。

積極的に維持することにより、予期しない失敗のリスクを減らし、滑らかな材料輸送を確保することができます。耐久性のあるコンベアベルトを含む高品質のアスファルト混合植物の摩耗部品は、機器の信頼性をさらに高めることができます。

ミキシングブレード、ライナー、シーリング要素、スクレーパー、コンベアベルトなどの摩耗部品の定期的な監視とメンテナンスは、アスファルトミキシングプラントを効率的に走らせるために不可欠です。これらのコンポーネントを無視すると、費用のかかる故障や生産遅延につながる可能性があります。 高品質の摩耗部品、からのものなど ハイチ重工業、長期的な利益を提供します:

メンテナンスコストの削減:耐久性のある材料は、障害と修理の頻度を減らします。

ダウンタイムの最小化:信頼できる部品は、継続的な動作を確保し、生産性を最大化します。

拡張機器寿命:プレミアムコンポーネントへの投資は、高価な改修を遅らせます。

メンテナンスに優先順位を付けることで、植物の性能を向上させ、運用コストを削減し、一貫したアスファルト品質を達成できます。

ブレード、ライナー、スクレーパーなどのコンポーネントの薄く、亀裂、または不均一な表面を探してください。エネルギー消費の増加、一貫性のないアスファルトの品質、または操作中の異常なノイズも摩耗を示しています。

毎週または操作の200時間ごとに部品を摩耗します。定期的なチェックは、損害を早期に特定し、費用のかかる故障を防ぐのに役立ちます。

はい、低品質の部品はより速く摩耗し、不均一な混合、漏れ、または材料の蓄積を引き起こします。これにより、効率が低下し、ダウンタイムが増加し、メンテナンスコストが増加します。

定期的にコンポーネントをきれいにし、工場の過負荷を避け、メーカーのメンテナンスガイドラインに従ってください。交換用に高品質の熱耐性材料を使用します。

交換を遅らせると、機器の損傷、不均一なアスファルトの生産、および運用コストが高くなります。摩耗した部品を迅速に交換すると、一貫したパフォーマンスが保証され、ダウンタイムが防ぎます。