コーンクラッシャーのライナーを変更することは、一貫したパフォーマンスと最適な効率を保証する重要なメンテナンスタスクです。このプロセスを無視すると、電力の抽選が増加し、粉砕チャンバーの有効性が低下する可能性があります。体系的なアプローチに従うことにより、運用上の結果を大幅に改善できます。

研究により、ライナーが侵食されたときに非効率的な動作によって引き起こされる電力抽選の20%の減少が示されています。

適切に形成されたライナーは、ライナーの寿命をさらに1,500時間延長しながら、スクラップ金属を47%から30%に減らすことができます。

このガイドは、ライナーを安全かつ効果的に交換するために必要な手順を提供し、ダウンタイムを最小限に抑え、クラッシャーの生産性を最大化します。

コーンクラッシャーライナーをいつ変更するかを知ることは、最適なパフォーマンスを維持し、ダウンタイムを最小限に抑えるために不可欠です。タイムリーな交換により、一貫した生産レベルが確保され、機器の費用のかかる損傷が防止されます。以下では、ライナーの交換の重要な指標、このプロセスの遅延の影響、および変更を行うための推奨タイミングについて説明します。

いくつかの測定可能な基準は、コーンクラッシャーライナーをいつ交換するかを判断するのに役立ちます。これらの指標を監視することで、重要な問題が発生する前に行動できるようになります。

- ライナーの厚さ:ライナーの厚さを定期的に確認してください。ライナーが底部に1インチ(2.5 cm)に摩耗したら、ライナーを交換します。これにより、亀裂や崩壊が防止され、機器の故障につながる可能性があります。

- 生産レベル:リナーがもはや効果的でないというシグナルの生産の顕著な低下(同様に10%以上)。多くの場合、出力の減少は、不均一な摩耗または侵害された研削室に起因します。

これらの要因に注意することにより、予期しないダウンタイムを回避し、一貫したクラッシャーのパフォーマンスを維持できます。

ライナーの交換を遅らせると、コーンクラッシャーに深刻な結果をもたらす可能性があります。摩耗したライナーは、粉砕プロセスの効率を低下させ、エネルギー消費量の増加と出力の低下につながります。時間が経つにつれて、これは次のことです。

- パワードローの増加:ライナーが着用すると、クラッシャーは同じレベルのパフォーマンスを実現するためにより多くのパワーを必要とします。これにより、運用コストが上昇するだけでなく、機器に追加の負担がかかります。

- クラッシャーコンポーネントの損傷:摩耗したライナーは、不均一な摩耗パターンにつながる可能性があり、マントルや凹面など、クラッシャーの他の部分を損傷する可能性があります。これらのコンポーネントの修理または交換は、高価で時間がかかる場合があります。

これらの問題を回避するには、重要な指標がそれらがもはや効果的ではないことを示唆するとすぐに、ライナーを交換することが重要です。

コーンクラッシャーライナーを適切なタイミングで交換することは、効率を維持し、損傷を防ぐために重要です。研究および業界のベストプラクティスは、次のガイドラインを示唆しています。

1.生産レベルを綿密に監視します。 10%以上のドロップに気付いた場合は、ライナーを交換する時です。

2.ライナーの厚さを定期的に測定します。 1インチ(2.5 cm)に達したら、亀裂や崩壊を避けるために交換をスケジュールします。

これらの推奨事項に従って、クラッシャーがピーク効率で動作し、費用のかかる修理のリスクを最小限に抑えることが保証されます。さらに、クラッシャーモデルと動作条件に合わせた特定のガイドラインについては、機器サプライヤーに相談してください。

コーンライナーの変更中に安全性を優先することは、怪我を防ぎ、スムーズな操作を確保するために不可欠です。この危険なマニュアルタスクに関連するリスクを最小限に抑えるために、堅牢な安全プロトコルを実装する必要があります。重要な安全対策には次のものがあります。

- 個人用保護具(PPE)の着用:ヘルメット、手袋、安全メガネ、鋼鉄のつま先のブーツを常に使用して、落下の破片や鋭い縁から身を守ってください。

- ロックアウト/タグアウト手順:ライナーの交換中に偶発的な起動を防ぐために、クラッシャーをエネルギー化してロックアウトします。

- 適切なトレーニング:すべてのチームメンバーが重機の取り扱いの訓練を受け、関連するリスクを理解していることを確認してください。

プロセスの安全性は、怪我、環境被害、ビジネスの中断など、深刻な結果につながる可能性があります。 API 754などの安全フレームワークには、安全管理システムの評価と潜在的なインシデントの予測に役立ちます。

これらの措置を順守することにより、事故の可能性を減らし、安全な労働環境を維持することができます。

適切なツールと機器を手元に置くと、ライナーの変更中のダウンタイムを大幅に短縮できます。重要なアイテムには次のものがあります。

- 電動工具:時間と労力を節約するために、ボルトを緩めるなどのタスクには電動工具を使用します。

- 油圧トルク乗数:このツールは、スタックしたマントルボルトを効率的に除去し、高価な請負業者の支援の必要性を排除します。

- リフティング機器:ボウルライナーとコーンライナーを安全に取り外して取り付けるには、クレーンまたはホイストが必要です。

- 検査ツール:キャリパーとゲージを準備して、ライナーの厚さを測定し、適切なフィットを確保します。

Yarrabee Road採石場チームは、電動ツールの新しいナット構成など、革新的なツールが準備作業を合理化し、効率を改善する方法を実証しました。適切な機器に投資すると、より滑らかなプロセスが保証され、遅延が最小限に抑えられます。

ライナーの交換を開始する前に、徹底的な検査を実施して、潜在的な問題を特定します。まず、摩耗と裂傷のためにクラッシャーを調べて、ボウルライナーとコーンライナーに焦点を当てます。亀裂、不均一な摩耗、またはゆるいコンポーネントを確認してください。油圧システムが正しく動作し、ライナーの重量を処理できることを確認するために、油圧システムを検査します。

さらに、交換用ライナーがクラッシャーの仕様と一致することを確認します。適切なライナーの選択は、最適なパフォーマンスを維持し、損傷を防ぐために重要です。これらの要因に事前に対処することにより、ライナーの変更プロセス中に予期しない合併症を回避できます。

古いライナーを削除することは、ライナーチェンジアウトプロセスの最初のステップです。このタスクには、コーンクラッシャーまたはそのコンポーネントの損傷を避けるために、精度とケアが必要です。これらの手順に従って、滑らかなブローライナーの取り外しを確保します。

クラッシャーを脱線させます:Cone Crusherをシャットダウンし、偶発的な起動を防ぐためにロックアウト/タグアウト手順に従ってください。

ファスナーを緩めます:油圧トルク乗数または電動工具を使用して、古いライナーを固定するボルトを緩めて除去します。このステップは、手動の努力を最小限に抑え、怪我のリスクを軽減します。

ライナーを持ち上げます:クレーンやホイストなどの持ち上げ機器をライナーに取り付けます。粉砕機からボウルライナーとコーンライナーを慎重に持ち上げて取り外します。リナーの重量が持ち上げ装置が定格されていることを確認してください。

取り外し中に検査します:ライナーを取り外したら、不均一な摩耗、ひび割れ、またはその他の損傷の兆候を調べてください。この検査は、クラッシャーのパフォーマンスに影響を与える可能性のある潜在的な問題を特定するのに役立ちます。

ヒント:ブローライナーの除去中に、合成ライナーの涙、パンク、水ぶくれなどの欠陥を確認してください。土壌ベースのライナーの場合、透過性の増加の兆候を探します。これらの検査により、ライナーチェンジアウト後にクラッシャーが効率的に動作するようになります。

古いライナーを取り外した後、クラッシャーコンポーネントを徹底的に検査します。このステップは、新しいライナーの設置やクラッシャーの全体的なパフォーマンスに影響を与える可能性のある摩耗や損傷を特定するために重要です。次の領域に焦点を当てます。

マントルと凹面:マントルと凹面を亀裂、不均一な摩耗、またはその他の損傷を調べます。必要に応じて、コーンクラッシャーマントルを交換するか、コーンクラッシャーの凹面を交換して、最適な性能を維持します。

座席の表面:ライナーが休む座席表面を確認します。清潔で滑らかで、破片や損傷がないことを確認してください。

油圧システム:油圧システムに漏れや誤動作を検査します。インストール中に新しいライナーの重量を処理できることを確認してください。

ファスナーとスレッド:摩耗や損傷については、ボルト、ナット、糸を調べます。劣化の兆候を示すコンポーネントを交換します。

注記:ライナーとカバーシステムは、この段階で均一性、損傷、および欠陥を検査する必要があります。これらの問題に対処することで、安全で効果的なライナーの設置が保証されます。

新しいライナーの適切な取り付けは、クラッシャーが効率的かつ安全に動作するようにするために不可欠です。成功したボウルライナーの設置とコーンライナーの交換のために、次の手順に従ってください。

ライナーを配置します:リフティング装置を使用して、新しいボウルライナーとコーンライナーをクラッシャーに慎重に配置します。適切なフィットを確保するために、それらを座席表面に合わせます。

ライナーを固定します:油圧トルク乗数または電動工具を使用して、ボルトを締めます。製造業者のトルク仕様に従って、気持ちの高さや触覚不足を防ぎます。

アライメントを確認してください:ライナーが正しく整列して座っていることを確認します。リナーを配置すると、不均一な摩耗を引き起こし、クラッシャーの効率を低下させる可能性があります。

インストールをテストします:クラッシャーを再活性化し、低速で実行してインストールをテストします。珍しいノイズを聞いて、クラッシャーの操作を監視して、すべてが正しく機能していることを確認してください。

ヒント:ライナーチェンジアウト中に、コーンクラッシャーの仕様に一致するライナーを常に使用してください。適切なライナーの選択は、ライナーの寿命を延ばし、クラッシャーのパフォーマンスを向上させます。

これらの手順に従うことにより、コーンクラッシャーライナーを効率的に変更し、ダウンタイムを最小限に抑えることができます。適切な取り外し、検査、および設置により、クラッシャーがピーク性能で動作し、費用のかかる修理のリスクが低下するようになります。

Cone Crusherが効率的かつ安全に動作するようにするためのプロセスの最終ステップは、新しいライナーの設置を確保およびテストすることです。ライナーを適切に固定すると、動作中の動きが防止されますが、徹底的なテストにより、クラッシャーが最適なパフォーマンスの準備が整っていることが確認されます。これらの手順に従って、プロセスを効果的に完了します。

ファスナーを締めます

新しいライナーを配置した後、油圧トルク乗数またはパワーツールを使用して、すべてのファスナーを締めます。過度に明るくなったり、触れたりしないようにするには、メーカーのトルク仕様を参照してください。適切に固定されたライナーは、操作中の動きや不整合のリスクを減らします。

アライメントを検査します

ライナーのアライメントを慎重に検査します。リナーを配置すると、不均一な摩耗を引き起こし、クラッシャーの効率を低下させる可能性があります。キャリパーまたはゲージを使用して、ライナーがマントルと凹面に正しく座っていることを確認します。このステップにより、ライナーが安全かつ均等にフィットすることが保証されます。

低速でクラッシャーをテストします

クラッシャーを再活性化し、低速で実行してインストールをテストします。不適切なライナーの座席を示す可能性のある粉砕やガラガラなどの珍しいノイズを聞いてください。クラッシャーの操作を監視して、すべてのコンポーネントが期待どおりに機能していることを確認します。

振動を確認してください

テストの実行中に、異常な振動についてクラッシャーを観察します。過度の振動は、ゆるい留め具またはリナー剤の不整合を示す可能性があります。これらの問題にすぐに対処して、クラッシャーの損傷を防ぎ、スムーズな動作を確保します。

負荷テストを実施します

低速テストが成功したら、粉砕機の速度を徐々に上げ、チャンバーに材料を導入することにより、負荷テストを実施します。クラッシャーのパフォーマンスを監視して、新しいライナーで効率的に動作するようにします。成功した負荷テストにより、ライナーが適切にインストールされ、フル容量操作の準備ができていることが確認されます。

ヒント:この段階では、常にトルク値、アライメントチェック、およびテスト結果を文書化してください。詳細な記録を保持することで、メンテナンスアクティビティを追跡し、クラッシャーのパフォーマンスに影響を与える可能性のあるパターンを特定するのに役立ちます。

これらの手順に従うことにより、自信を持って新しいライナーのインストールを確保してテストできます。このプロセスにより、コーンクラッシャーライナーを変更する努力により、効率が向上し、ダウンタイムが短縮されます。

コーンクラッシャーライナーを交換した後、最適なコーンクラッシャーのパフォーマンスを実現するには、設置の精度を検証することが不可欠です。まず、ライナーのアライメントを検査することから始めます。キャリパーまたはゲージを使用して、ライナーがマントルと凹面に均等に座っていることを確認します。不整合は、不均一な摩耗や効率の低下につながる可能性があります。

次に、すべてのファスナーのトルク値を確認します。適切に締められたボルトは、動作中の動きを防ぎ、部品の摩耗の損傷のリスクを減らします。予防保守ルーチンの一部として、将来の参照のためにこれらの値を文書化してください。最後に、異常なノイズや振動を識別するために、低速でテスト実行を実施します。これらの問題に早期に対処することで、クラッシャーがスムーズかつ安全に動作することが保証されます。

ライナーの変更後にクラッシャーの設定を微調整することは、効率を維持し、摩耗の寿命を延ばすために重要です。材料の種類、フィードサイズ、および目的の出力に基づいて設定を調整します。以下に概説するようなキャリブレーション標準は、正確な調整を達成するためにあなたを導くことができます。

| キャリブレーションパラメーター | 説明 |

|---|---|

| 下部三角骨折関数マトリックス | すべてのエントリをキャリブレーションパラメーターとして扱うことにより、モデルの精度を向上させます。 |

| 最適化の問題 | 最小二乗法を使用して、目的関数を最小限に抑えます。 |

| 産業データ利用 | 運用データに依存して、追加のラボテストの必要性を排除します。 |

これらの調整により、クラッシャーがピーク効率で動作し、重要なコンポーネントの摩耗を最小限に抑えることができます。

コーンクラッシャーライナーの摩耗寿命を拡張するには、一貫したメンテナンスと適切な運用慣行が必要です。設置後に徐々に増加することから始めて、ライナーを強化するために動作します。このプロセスは材料を強化し、耐久性を高めます。クラッシャーに連続チョークフィードを維持します。この慣行は、摩耗さえ確実に摩耗部品の早期故障を防ぎます。

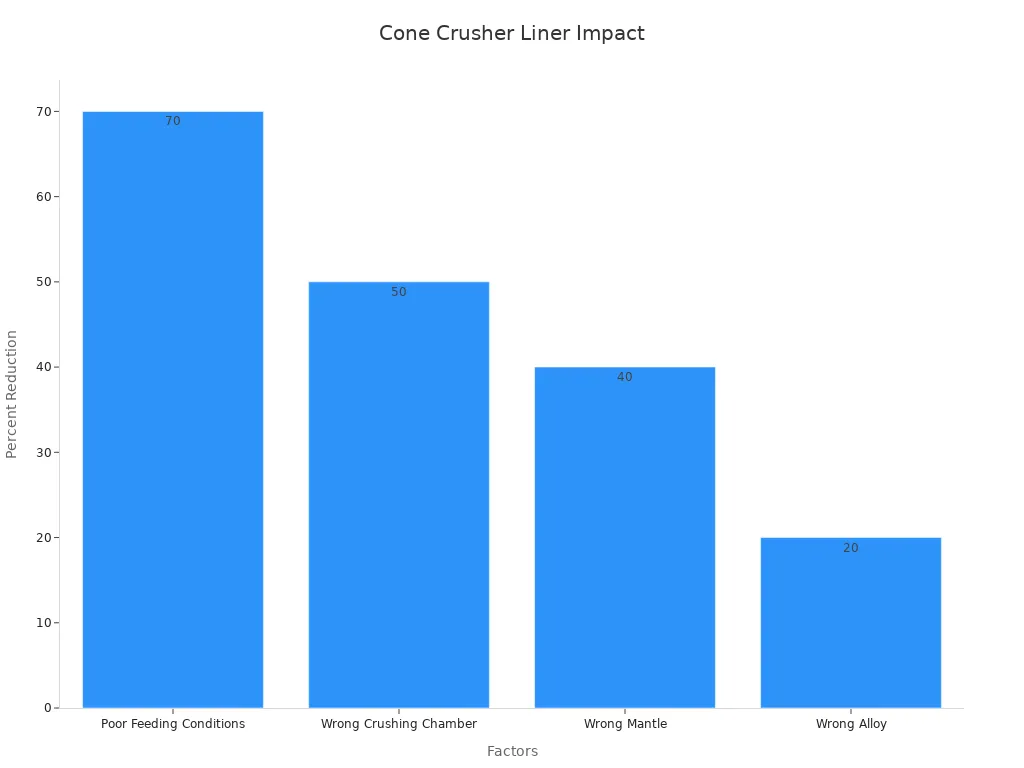

摩耗した部品の定期的な検査とタイムリーな交換が非常に重要です。油圧システムを毎月清掃して、汚染を防ぎ、パフォーマンスを低下させる可能性があります。摂食条件は、ライナーの寿命にも重要な役割を果たします。摂食不良は摩耗寿命を最大70%減らすことができますが、誤った粉砕チャンバーまたは合金はそれぞれ最大50%と20%の減少を引き起こす可能性があります。

これらのヒントに従い、定期的なリスク評価を実施することで、ライナーの寿命を最大化しながら、仕事の健康と安全の基準が満たされていることを確認できます。

タイムリーなコーンクラッシャーライナーの変更は、機器の効率を維持し、コストのかかるダウンタイムを防ぐために不可欠です。ライナーが過度に着用する前に置き換えることにより、以下の表に概説するように、亀裂や崩壊などの機械的な問題を回避できます。

| インジケータ | 説明 |

|---|---|

| 生産量は10%減少します | コーンクラッシャーライナーが交換する必要があるという重要な指標。 |

| 1 "厚さ | ライナーがこの厚さまで摩耗するかどうかを変更することを検討する時間です。 |

| 3/4 "から5/8"の厚さ | バッキング材料の割れや崩壊のリスク。 |

| 営業寿命を超える | ライナーの曲がりや亀裂などの機械的な問題を引き起こします。 |

概説された手順に従うことで、ライナーの変化中の安全性と効率が保証されます。定期的な検査とメンテナンスも重要な役割を果たします。レーザースキャンなどの最新のテクノロジーは、摩耗パターンを早期に特定するのに役立ち、積極的に交換をスケジュールすることができます。このアプローチは、予期しないダウンタイムを最小限に抑え、機械の運用寿命を延長し、大幅なコスト削減につながります。

これらのプラクティスを採用することにより、コーンクラッシャーのパフォーマンスを最適化し、運用コストを削減し、全体的な生産性を高めることができます。

材料の種類、フィードサイズ、および目的の出力を評価する必要があります。ライナーのプロファイルと合金組成を検討して、クラッシャーとの互換性を確保してください。適切な選択により、効率が向上し、ライナーの寿命が延びます。

摩耗パターンと厚さを監視するために、ライナーを毎週検査します。定期的なチェックは、問題を早期に特定し、タイムリーな交換を確保し、機器の損傷を防止するのに役立ちます。

はい、不適切な設置は、不整合、不均一な摩耗、効率の低下を引き起こす可能性があります。これらの問題を回避するために、インストール中にメーカーのガイドラインに従って、インストール中にアライメントを検証してください。

継続的なチョークフィードを維持し、クラッシャーのオーバーロードを避けてください。設置後に徐々に電力を増やして、ライナーを強化します。定期的なメンテナンスと適切な給餌条件もライナーの寿命を延ばします。

厚さが1インチに減少した場合、または生産量が10%減少する場合、ライナーを交換します。交換の遅延リスク機器の損傷と運用コストの増加。