コーンクラッシャーは、鉱業、骨材、建設業界で極めて重要な役割を果たしており、岩石、鉱石、骨材などの材料をより小さく扱いやすいサイズに破砕、縮小するために使用されます。すべてのコーン クラッシャーの中心となるのはライナーです。ライナーは、機械の効率、耐久性、全体的なパフォーマンスに直接影響を与える重要なコンポーネントです。適切なコーン クラッシャー ライナーを選択することは、望ましい生産目標を達成するだけでなく、装置の寿命を延ばし、運用コストを削減するためにも重要です。この記事では、さまざまな種類のコーンクラッシャーライナー、選択する際に考慮すべき重要な要素、およびパフォーマンスを最適化するためのヒント。

コーンクラッシャーライナーはさまざまなデザインと素材で入手でき、それぞれがさまざまな用途や粉砕段階に適しています。ライナーの材質、形状、種類は、機器の性能と耐用年数に直接影響します。コーンクラッシャーライナーは、材質、形状、機能の違いにより、次のタイプに分類されます。

高マンガン鋼ライナー:

高マンガン鋼ライナーは最も一般的に使用されるタイプで、耐摩耗性と耐衝撃性に優れています。高マンガン鋼は衝撃を受けた後に一定の硬化層を生成するため、耐用年数が長くなります。一般的な材質はマンガン含有量12~14%の鋼で、中硬度の材料の粉砕に適しています。

高クロム鋳鉄ライナー:

高クロム鋳鉄ライナーは耐摩耗性に優れていますが、比較的脆いです。高硬度の材料の破砕に適しており、長寿命です。高クロム鋳鉄は通常、より硬い鉱石や岩石などを粉砕するために使用されます。

合金鋼ライナー:

合金鋼ライナーは、クロム、ニッケル、モリブデンなどのさまざまな金属元素の利点を組み合わせており、ライナーの耐摩耗性、耐食性、耐高温性を向上させることができ、複雑な作業環境に適しています。

セラミックライニング:

セラミックライニングは通常、特別な要件を持つ一部の破砕機で使用されます。非常に高い硬度と耐摩耗性を備えており、ライニングの耐用年数を効果的に延長できます。

標準裏地:従来の破砕作業には標準ライニングが使用されます。通常、優れた汎用性を備えており、ほとんどの一般的な材料を処理できます。

強化裏地:標準タイプをベースに強化ライニングを専用設計。耐摩耗性が強く、耐用年数が長くなります。通常、高負荷および高摩耗の作業環境で使用されます。

ファインクラッシングライニング:このライニングは微粉砕段階向けに設計されています。原料のガイド効果と粉砕効率が良く、より細かい粒径の原料に適しています。

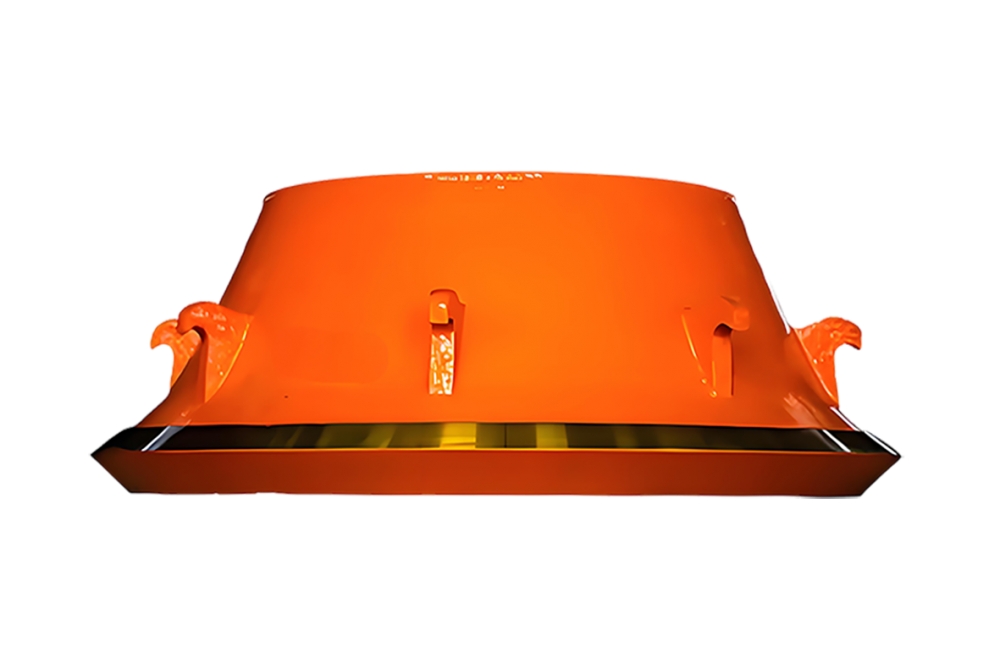

ヘッドライニング:ヘッドライニングは通常クラッシャーの上部に取り付けられます。粉砕チャンバーに入る材料を取り扱い、材料と機械の間に接触面を提供する役割を果たします。

ボトムライニング:底部ライニングは破砕機の底部に取り付けられており、破砕機をサポートして保護し、頻繁な摩擦による下部破砕室の損傷を防ぎます。

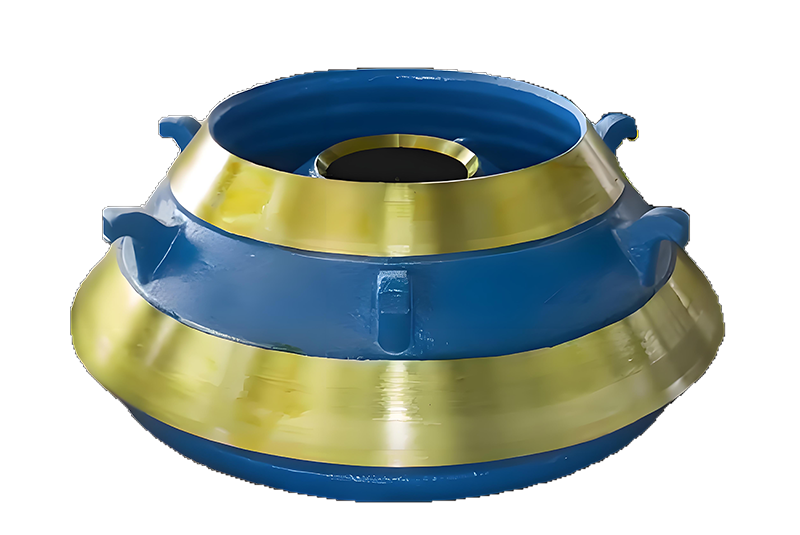

コーンライナー:コーンライナーは、コーンクラッシャーの内腔に巻き付けられるライナーです。通常、粉砕プロセス中に材料を圧縮して絞るため、強い耐摩耗性があります。

粗粉砕ライナー:

粗粉砕ライナーは、通常、より大きな材料とより重い荷重を扱う一次粉砕段階で使用されます。

中破砕ライナー:

中破砕ライナーは二次破砕に適しており、破砕効率が高くなります。

微粉砕ライナー:

微粉砕ライナーは、通常、粒径が小さく、耐摩耗性の要件が高い材料の微粉砕に使用されます。

キャストライナー:

キャストライナーは鋳造プロセスを使用して製造されます。鋳造プロセスでは、複雑な形状と微細な構造を備えたライナーを製造できます。このタイプのライナーは通常、均一性が良好で、材料に大きな違いはありません。さらに、鋳造プロセスで特定の合金元素を追加して、ライナーの耐摩耗性を向上させることができます。このタイプのライナーは、特に高い耐摩耗性と均一性が要求される状況で、中硬度から高硬度の材料を粉砕するのに適しています。

鍛造ライニング:

鍛造ライニングは鍛造加工により製造されます。鍛造は、金属の完全性を失うことなく、圧力によって金属の形状を変化させるプロセスです。したがって、鍛造ライニングの構造はより緊密になり、密度が高く、機械的特性が向上します。高硬度材の破砕や高負荷の作業環境、耐摩耗性や耐衝撃性が要求される場面に適しています。

コーン クラッシャー ライナーを選択する場合、最適な性能を確保するには、いくつかの重要な要素を考慮する必要があります。これらの要因は、機器の効率、寿命、費用対効果に直接影響します。

硬度と摩耗性:

材料の硬度はライナーの選択に影響を与える重要な要素です。より高い硬度の材料 (花崗岩や石英など) ライナーの摩耗を悪化させるため、耐摩耗性の強い材質を選択する必要があります(高マンガン鋼ライナーまたは高クロム鋳鉄ライナーなど)。摩耗性の高い材料では、早期の損傷を避けるためにライナーに高い耐摩耗性も必要です。

粘度と湿度:

高湿度または高粘度の材料は、材料の蓄積を引き起こし、粉砕チャンバーを閉塞し、粉砕効率に影響を与える可能性があります。これらの素材の場合は、表面が滑らかで掃除が簡単なライナーのデザインを選択してください (鍛造ライナーなど) 材料の付着を軽減し、材料の流動性を向上させることができます。

温度と湿度:

極端な作業環境 (高温多湿環境など) ライナーの素材にさまざまな程度の影響を与えます。高温環境では、一部のライナー素材 (合金鋼ライナーなど) より優れた高温耐性を持っています。湿気の多い環境ではライナーが腐食する可能性があるため、耐食性の強いライナー材料を選択する必要があります。

衝撃と負荷:

強い衝撃や高荷重がかかる作業環境では、ライナーには高い衝撃靱性と耐摩耗性が求められます。たとえば、鍛造ライナーは密度が高く、耐衝撃性が強いため、このような条件にはより適しています。

生産量と粒子サイズの要件:

ライナーの選択は、生産量の生産性と製品の粒度分布によって決まります。より微細な粒子サイズ分布が必要な場合は、粉砕効率と製品粒子サイズの一貫性を確保するために、特別に設計されたカスタムクラッシャーライナーが必要になる場合があります。さらに、高出力の破砕条件では、耐用年数が長く、交換頻度が少ないライナーが必要です。

原料粒子径:

原料の粒径が大きくなるとライナーへの衝撃も大きくなるため、ライナーには強い耐衝撃性と耐摩耗性が求められます。飼料粒径が大きい場合には、鍛造ライナーなど、より大きな衝撃や圧力に耐えられるライナーを選択する必要があります。

資料配布:

材料の粒度分布が比較的均一であれば、従来のライナーを選択できます。材料の粒子サイズが不均一である場合、または微細な材料が多すぎる傾向がある場合は、粉砕効果と装置の安定性を確保するために最適化されたライナーを選択する必要があります。

動作速度と負荷変動:

ライナーの選択は、破砕機の運転速度と負荷変動を考慮する必要があります。高荷重および高速条件下では、ライナーは不規則な衝撃荷重に耐えるために優れた靭性と耐摩耗性を備えている必要があります。

温度変動と使用環境:

動作中の温度変動も、特に高温および高負荷環境でのライナーの使用に影響を与える可能性があります。さまざまな温度で安定して動作できる材料を選択すると、ライナーの耐用年数を延ばすことができます。

初期費用:

ライナーの価格は、素材やデザインによって大きく異なります。一般に、優れた耐摩耗性を備えたライナー (高クロム鋳鉄またはセラミックライナーなど) より高価です。ライナーを選択する際には、予算内で最高のパフォーマンスを確保するために、実際の予算に基づいて適切な素材を選択する必要があります。

運営コスト:

初期投資が高いライナーはコストが高くなりますが、耐用年数が長くなり、メンテナンスコストが少なくなるため、運用コストは低くなります。したがって、長期運用の観点からは、初期コストは高くても性能に優れたライナーを選択した方が経済的である可能性があります。

サプライヤーの生産能力と納期:

市場には多くのライナーサプライヤーがありますが、すべてのサプライヤーが要件を満たす高品質のライナーを期限までに提供できるわけではありません。信頼できるサプライヤーを選択することで、タイムリーな供給と安定した品質を確保できます。

アフターサービスとサポート:

ライナーを選ぶときは、アフターサービスも重要な考慮事項です。信頼できるサプライヤーは、タイムリーな技術サポート、スペアパーツの供給、ライナー交換の推奨を提供して、機器の長期的かつ効率的な運用を保証します。

コーンクラッシャーを効率的に操作するには、摩耗パターンを理解することが重要です。時間が経つにつれて、ライナーは絶え間ない衝撃、摩耗、および押しつぶされる力の結果として磨耗します。摩耗パターンの違いは、破砕機の動作またはライナーの選択に潜在的な問題があることを示している可能性があります。

制服着用:

理想的には、摩耗はライナー表面全体で均一である必要があります。摩耗が均一であれば、破砕機が正しく動作しており、ライナーが処理される材料に適していることを示します。

偏摩耗:

不均一な摩耗は、供給分配、粉砕機の設定、または材料の硬度に問題があることを示している可能性があります。ライナーの 1 つの領域が他の領域よりも摩耗すると、効率が低下し、スループットが低下し、ライナーの交換頻度が高くなる可能性があります。

底部の過度の摩耗:

ライナーの底部近くの過度の摩耗は、クラッシャーに供給されすぎているか、材料がチャンバー内に均一に分配されていないことを示している可能性があります。

磨耗パターンを監視することで、オペレータはライナーの交換時期を予測し、調整を行って効率を向上させ、コストのかかる故障を防ぐことができます。

コーンクラッシャーライナーの適切なメンテナンスと適時の交換は、機器の寿命と効率を確保するために不可欠です。

定期検査:

頻繁に検査を行うと、摩耗の兆候を早期に特定し、ライナーの突然の故障を防ぎ、ダウンタイムを最小限に抑えることができます。

摩耗のモニタリング:

現在、多くの破砕機にはライナーの状態をリアルタイムで追跡するセンサーまたは摩耗監視システムが装備されています。これらのシステムは、ライナーを交換する必要がある時期についての貴重な洞察を提供します。

適切なライナーの交換:

ライナーを交換する場合は、クラッシャーの性能に影響を与える可能性のある位置ずれや不適切な摩耗を防ぐために、適切に取り付けていることを確認することが重要です。

プロアクティブなメンテナンス戦略を遵守することで、企業は計画外のダウンタイムを最小限に抑え、機器の効率を最大化できます。

適切なコーン クラッシャー ライナーの選択には課題がないわけではありません。最も一般的な問題には次のようなものがあります。

材質の互換性:

クラッシャーの用途に合わせた材料の選択が間違っていると、ライナーの急速な摩耗や早期故障につながる可能性があります。

間違ったフィード サイズ:

送りサイズが大きすぎたり、一貫性がなかったりすると、ライナーが不均一に摩耗したり損傷したりする可能性があります。

動作条件:

過酷なまたは極端な動作条件では、ライナーの摩耗が加速し、寿命が短くなる可能性があります。

これらの課題に対処するには、破砕環境を注意深く検討し、破砕機の設定を定期的に調整する必要があります。

業界がより効率的で耐久性のある機器を求め続ける中、コーンクラッシャーライナーの背後にある技術も進化しています。新しいトレンドには次のようなものがあります。

先進的な材料:

複合合金やセラミックベースのライナーなど、より耐久性の高い新しい素材の開発により、ライナーの寿命が長くなり、メンテナンスコストが削減される可能性があります。

スマートライナー:

一部のコーンクラッシャーには、ライナーの摩耗を監視し、リアルタイムのデータをオペレーターに送信するスマートセンサーが装備されています。これらのシステムは、メンテナンス スケジュールの最適化とパフォーマンスの向上に役立ちます。

持続可能性:

持続可能性に対する懸念が高まる中、メーカーはより環境に優しいライナー素材の開発や、使い古したライナーのリサイクルプロセスの改善に注力しています。

ハイチアンはプロのクラッシャーライナーメーカーとして、建設、鉱業、冶金およびその他の産業向けに優れた機械的耐摩耗性アクセサリーを提供することに尽力しています。長年の研究開発経験と高度な生産技術により、ハイチのコーンクラッシャーライナーは優れた耐摩耗性と耐衝撃性を備えており、装置の耐用年数を効果的に延長し、メンテナンスコストを削減し、生産効率を向上させることができます。高硬度材料の粉砕であっても、過酷な作業環境での用途であっても、Haitian のライナーは理想的なソリューションを提供します。生産性を向上させ、運用コストを削減するには、ハイチ語を選択してください。

適切なコーンクラッシャーライナーを選択することは、装置のパフォーマンスを最大化し、ダウンタイムを最小限に抑え、運用コストを削減するために重要です。さまざまな種類のライナーを理解し、材料特性や動作条件などの要素を考慮し、事前のメンテナンス計画を維持することで、企業は粉砕機を効率的に動作させることができます。技術の進歩に伴い、ライナーの選択の将来には、性能の最適化、より長い耐用年数、より持続可能な実践の観点から、より大きな可能性が秘められています。最後に、信頼できるコーン クラッシャー ライナーのサプライヤーを選択することが、装置の正常な動作を確保し、生産効率を向上させ、コストを削減するための鍵となります。プロのクラッシャー耐摩耗ライナーのサプライヤーとして、Haitian はお客様のニーズに応え、信頼できる製品と高品質のサービスを提供します。

製品の詳細とカスタマイズされたソリューションについて詳しく知りたい場合は、今すぐお問い合わせください。