凹面のマントルは、コーンクラッシャーの性能に重要な役割を果たします。それは、材料がどれほど効率的に押しつぶされるかに直接影響を与え、生産性と収益性の両方に影響を与えます。マントルを最適化することにより、粉砕効率の大幅な改善を達成できます。例えば:

エネルギー消費は最大30%減少し、運用コストが削減されます。

パーツを2〜4倍長く着用し、交換を最小限に抑えます。

生産停止が少ないと安全性と収益性が向上します。

これらの利点は、出力の品質を改善するだけでなく、メンテナンスの需要を削減し、ピークのパフォーマンスでクラッシャーが動作するようにします。

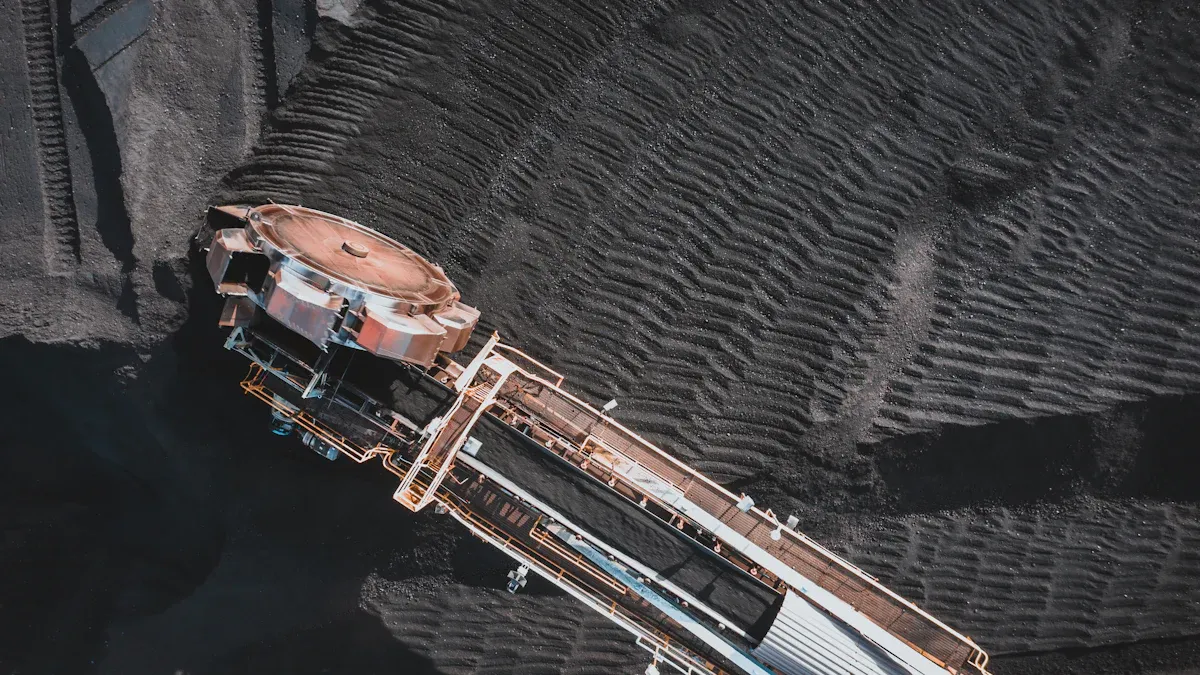

凹面マントルは、コーンクラッシャーの重要なコンポーネントです。マントルと凹面の間に材料を圧縮して粉砕することで機能します。マントルが回転すると、材料に圧力をかける旋回運動が生じ、小さな断片に分解します。このプロセスにより、排出される前に材料が望ましいサイズに縮小されることが保証されます。

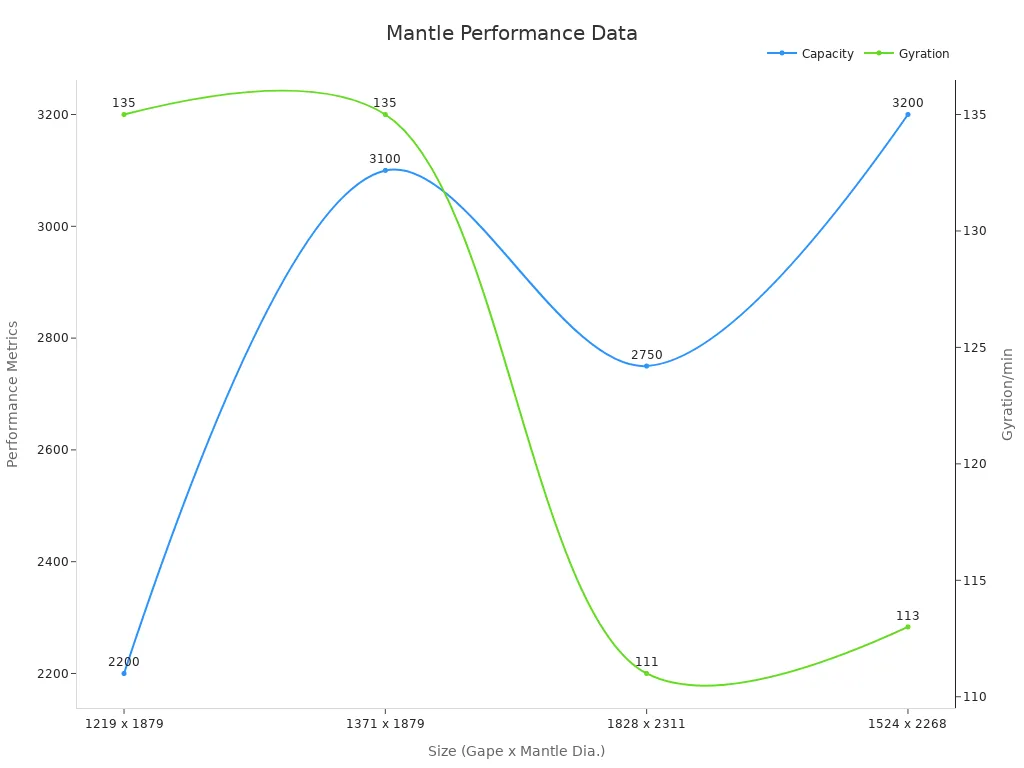

このプロセスの効率は、マントルのサイズ、マントルと凹面の間のギャップ、回転速度など、いくつかの要因に依存します。たとえば、1524 mmのマントル直径と113 rpmの回転速度のクラッシャーは、時速3,200トンの容量を達成できます。

凹面のマントルは、コーンクラッシャーの性能に直接影響します。スループット、製品サイズ、およびエネルギー消費を決定します。正しい粉砕チャンバーを使用すると、最適な生産性が確保され、ライナーの寿命が延びます。

スループットや製品サイズなどのパフォーマンスメトリックは、クラッシャーの効率を監視するのに役立ちます。適切に整備されたマントルは、エネルギーコストを最大30%節約し、古いモデルと比較してスループットを70%増加させることができます。以下の表は、いくつかの重要な仕様を強調しています。

| 仕様 | 価値 |

|---|---|

| 粉砕能力 | 100〜1500短いトン/時間 |

| 省エネ | 最大30% |

| スループットの増加 | 古いモデルと比較して70% |

| 設置された電力の増加 | 最大50% |

| 下に設定します | 92%と同じくらい |

不適切な動作とメンテナンスは、凹面マントルとライナーの摩耗が加速する可能性があります。これにより、クラッシャーの効率が低下し、ダウンタイムが増加します。ライナーで使用される品質の低い材料は、特に硬い材料を処理する場合、より速い摩耗をもたらす可能性があります。

コンポーネントの頻繁な損傷は、マシンの寿命を短くするだけでなく、運用上の障害を引き起こします。これらの問題を回避するには、適切な設置とマントルと凹面の定期的なメンテナンスを確認してください。これは、一貫したパフォーマンスを維持し、予期しない故障を減らすのに役立ちます。

適切な飼料分布は、凹面マントルの均一な摩耗を維持し、コーンクラッシャーの効率を確保するために不可欠です。飼料材料が不均一に分布すると、マントルと凹面にローカライズされた摩耗が発生します。これにより、これらのコンポーネントの寿命が短縮されるだけでなく、クラッシャーのパフォーマンスにも影響します。

適切な飼料分布を実現するには:

- 一貫した材料の流れを確保します:粉砕チャンバー全体に材料を均等に供給するフィーダーまたはコンベアシステムを使用します。

- 片側のオーバーロードを避けてください:不均一な積み込みは、摩耗の不均衡と圧倒的効率の低下につながる可能性があります。

- フィードサイズを監視します:特大の材料は、閉塞や不均一な摩耗を引き起こす可能性があります。事前スクリーニング機器を使用して、大型粒子が粉砕機に入る前に除去します。

均一な摩耗を維持することにより、マントルと凹面の寿命を延ばし、ダウンタイムを減らし、全体的な生産性を向上させることができます。

正しい凹面マントルの設計を選択することは、コーンクラッシャーのパフォーマンスを最適化するために重要です。さまざまなアプリケーションでは、さまざまな材料特性と動作条件を処理するための特定の設計が必要です。

Columbia Steelの摩耗研究は、最も適切な摩耗部品を選択するための貴重な洞察を提供します。これらの研究は、実世界のデータを分析して、生産を強化し、ダウンタイムを最小限に抑えるデザインを推奨します。たとえば、レーザースキャンテクノロジーでは、高い装飾領域を識別し、交換部品について情報に基づいた決定を下すことができます。

マントルのデザインを選択する際に考慮すべき重要な要素は次のとおりです。

| 要素 | 説明 |

|---|---|

| フィードサイズ | チャンバーに入る原材料の正確な測定は、最適化に不可欠です。 |

| エキセントリックスロー | スローが大きいほど、マントルはその軸から離れて移動し、出力と摩耗に影響します。 |

| 閉じた側面設定 | CSSとフィードサイズとエキセントリックスローのバランスをとることは、望ましい製品出力を達成するために必要です。 |

| 配布を着用します | 最適なセットアップにより、マントルと凹面に沿って均等に分布した摩耗が発生し、寿命が延びています。 |

マントルの設計を特定のアプリケーションに合わせて調整することにより、より良い押し込み効率を達成し、エネルギー消費を減らし、クラッシャーコンポーネントの寿命を延ばすことができます。

マントルの適切な設置とアラインメントは、コーンクラッシャーの効率と安全性を維持するために重要です。ずれは、不均一な摩耗、パフォーマンスの低下、クラッシャーへの潜在的な損傷につながる可能性があります。

これらの手順に従って、正しいインストールを確認してください。

1. コンポーネントを検査します:取り付け前に、マントルと凹面に欠陥や損傷がないか確認してください。

2. マントルを正確に整列させます:アライメントツールを使用して、マントルを砕いたチャンバー内に正しく配置します。

3. マントルをしっかりと固定します:操作中の動きを防ぐために、すべてのボルトとファスナーを締めます。

4. セットアップをテストします:マントルと凹面が適切に機能していることを確認するために、低速でクラッシャーを実行します。

マントルのアライメントを定期的に検査および維持することで、費用のかかる修理を回避し、一貫したパフォーマンスを確保できます。

コーンクラッシャーの設定を調整することは、その効率を改善する最も効果的な方法の1つです。これらの設定は、マシンが材料を処理する方法を制御し、スループット、製品サイズ、エネルギー消費などの要因に影響を与えます。これらのパラメーターを微調整することにより、パフォーマンスを向上させ、運用コストを削減できます。

いくつかの設定は、コーンクラッシャーの効率を最大化する上で重要な役割を果たします。これらには以下が含まれます:

クローズドサイド設定(CSS):これにより、マントルと凹面の間の最小のギャップが決まります。より小さなCSSはより細かい材料を生成しますが、より大きなCSSはスループットを増加させます。この設定を調整すると、製品のサイズと生産率のバランスが取れます。

エキセントリックスロー:これは、各回転中にマントルが移動する距離を指します。より高いスローは粉砕力を増加させます。これは、より硬い材料に最適です。しかし、それはまた、より速い摩耗につながる可能性があります。

回転速度:マントルが回転する速度は、粉砕作用に影響します。最適な速度により、材料の破損が向上し、効率が向上します。

設定を正しく調整すると、いくつかの利点のロックを解除できます。

製品の品質を損なうことなく、生産能力の向上。

エネルギー消費の削減、運用コストの削減につながりました。

バランスの取れた砕力により、摩耗部品の延長寿命。

たとえば、Linwoodの粉砕回路へのアップグレードにより、大幅な改善が示されています。このサイトは、製品品質を維持しながら、より多くの材料を生産しています。メンテナンスコストが削減され、植物の安全性が向上しました。

効率を最大化するには、クラッシャーの設定を調整するときにこれらのヒントに従ってください。

材料特性を監視:処理している材料の硬度と研磨性を理解してください。最適なパフォーマンスのために、これらのプロパティを一致させるように設定を調整します。

リアルタイムデータを使用してください:Modern Cone Crushersには、パフォーマンスメトリックに関するリアルタイムデータを提供する監視システムがしばしば付属しています。このデータを使用して、情報に基づいた調整を行います。

テストと最適化:調整を行った後、クラッシャーのパフォーマンスをテストします。スループットと製品サイズの間の望ましいバランスを達成するまで、設定を微調整します。

研究により、コーンクラッシャーの最適なパラメーターセットには、特定の角度と回転速度が含まれることが示されています。これらの調整により、粉砕効率が向上し、最大粉砕力が向上し、全体的なパフォーマンスが向上します。

クラッシャーの設定を調整するために時間をかけて、マシンがピーク効率で動作するようにすることができます。これにより、生産性が向上するだけでなく、摩耗や涙を減らし、長期的には時間とお金を節約できます。

凹面のマントルの摩耗を早期に認識することで、費用のかかる修理や予期せぬダウンタイムからあなたを救うことができます。摩耗したコーンクラッシャーライナーは、特定の領域での不均一な表面、ひび割れ、薄化など、目に見える兆候をしばしば示します。これらの兆候は、マントルがもはや効率的に機能していないことを示しています。

また、クラッシャーのパフォーマンスを監視する必要があります。スループットの突然の低下またはエネルギー消費の増加は、しばしば過度の摩耗を示しています。動作中の振動または異常なノイズは、マントルまたは凹型ライナーの問題を示している場合があります。定期的な目視検査とパフォーマンス追跡は、エスカレートする前にこれらの問題を検出するのに役立ちます。

摩耗を早期に識別することにより、メンテナンス活動を計画し、計画外のシャットダウンを避けることができます。この積極的なアプローチにより、クラッシャーが効率的に動作し続けることが保証されます。

コーンクラッシャーの効率を維持するには、適切なタイミングで凹面マントルを交換することが重要です。交換の遅延は、パフォーマンスの低下、エネルギー消費の増加、および他のコンポーネントの潜在的な損傷につながる可能性があります。

交換のタイミングは摩耗率に依存します。これは、材料の硬度や動作条件などの要因に基づいて異なります。定期的な検査は、マントルがいつ摩耗制限に達したかを判断するのに役立ちます。たとえば、不均一な摩耗パターンや重大な薄くなることに気付いた場合は、マントルを交換する時が来ました。

マントルを交換するときは、次の手順に従ってください。

1. 機器を準備します:クラッシャーをシャットダウンし、すべての安全プロトコルが配置されていることを確認します。

2. 摩耗したマントルを取り外します:適切なツールを使用して、古いマントルを注意深く取り外します。

3. 新しいマントルを取り付けます:粉砕チャンバー内で適切に調整し、しっかりと固定します。

4. セットアップをテストします:新しいマントルが正しく機能していることを確認するために、低速でクラッシャーを実行します。

以下の表は、タイムリーな交換がダウンタイムを短縮し、効率を改善する方法を強調しています。

| 鉱山の名前 | オリジナルのダウンタイム | ダウンタイムの短縮 | 時間の短縮 |

|---|---|---|---|

| ブロンズ | 100時間 | 56時間 | 44時間 |

| ボリデン・タケタ | 48時間 | 24時間 | 24時間 |

| ミルピラ | 6ヶ月 | 2年 | n/a |

| Terrafame | n/a | 5日以上の稼働時間 | n/a |

マントルを時間通りに交換すると、ダウンタイムを最小限に抑えるだけでなく、一貫したパフォーマンスを保証し、コーンクラッシャーの寿命を延ばします。

予防保守は、コーンクラッシャーライナーの寿命を延長するための鍵です。定期的な検査とクラッシャーのパフォーマンスの一貫した監視が不可欠です。これらのプラクティスは、大きな問題になる前に小さな問題を特定するのに役立ちます。

ここにいくつかの効果的な予防措置があります。

- 摩耗や損傷を早期に検出するために、定期的な目視検査を実施します。

- 詳細な検査チェックリストを使用して、コンポーネントが見落とされていないことを確認します。

- スループットやエネルギー消費などのクラッシャーのパフォーマンスメトリックを監視して、非効率性を特定します。

これらの手順に従うことにより、修理コストを削減し、運用効率を向上させることができます。また、一貫したメンテナンスにより、クラッシャーはピーク性能で動作し、凹面ライナーやその他のコンポーネントの寿命を最大化します。

ヒント:高品質の交換部品は、予防的メンテナンスに重要な役割を果たします。耐久性のある材料に投資すると、摩耗が減り、コーンクラッシャーライナーの寿命が延びます。

コーンクラッシャーライナーに高品質の交換部品を使用することは、最適なパフォーマンスを維持し、長期コストを削減するために不可欠です。劣った部品は最初はコスト削減オプションのように思えるかもしれませんが、多くの場合、頻繁な故障、効率の低下、およびメンテナンス費用の増加につながります。耐久性のある適切に設計されたコンポーネントに投資することで、クラッシャーがスムーズかつ一貫して動作することが保証されます。

耐久性が向上しました

高品質の部品は、摩耗や裂傷に抵抗する優れた材料から作られています。たとえば、研磨材料を処理する場合でも、プレミアム凹面ライナーは長持ちします。この耐久性により、交換の頻度が低下し、時間とお金を節約できます。

クラッシャーの性能が向上しました

精密エンジニアリング部品はクラッシャー内に完全に適合し、シームレスな操作を保証します。コンポーネントの適合が不十分な場合は、不整合を引き起こす可能性があり、不均一な摩耗や効率の低下につながります。高品質の部品を使用すると、一貫したパフォーマンスを維持し、より良い粉砕結果を達成できます。

ダウンタイムの短縮

信頼できる交換部品は、予期しない障害を最小限に抑えます。中断せずにクラッシャーが動作する場合、生産目標を達成し、費用のかかる遅延を避けることができます。たとえば、維持されたマントルと高品質のライナーと組み合わせると、滑らかな材料の流れと一貫した出力が確保されます。

運用コストの削減

高品質の部品の前払いコストは高くなる可能性がありますが、長期的な費用を大幅に削減します。耐久性のあるコンポーネントは、エネルギー消費とメンテナンスのニーズを低くし、時間の経過とともに費用対効果の高い選択になります。

適切な交換部品を選択するには、慎重に検討する必要があります。耐久性のある効率的なコンポーネントを生産する実績があるメーカーを探してください。次の要因に注意してください。

材料組成:操作の特定の条件に耐えるように設計された高品質の合金または材料から作られた部品を選択します。

互換性:交換部品がクラッシャーの仕様に一致するようにします。部品が誤っていると、運用上の問題につながる可能性があります。

メーカーの評判:品質と信頼性で知られているサプライヤーを選択します。レビューを読んだり、推奨事項を求めたりすることで、情報に基づいた決定を下すのに役立ちます。

ヒント:常に機器のマニュアルを参照するか、最適な交換部品の選択に関するガイダンスについては、メーカーに連絡してください。

高品質の交換部品を使用すると、コーンクラッシャーの即時性能が向上するだけでなく、全体的な寿命も延長します。耐久性のあるコンポーネントの一貫した使用は、マシンの他の部分での摩耗を減らし、費用のかかる修理を防ぎます。さらに、手術中の突然の失敗のリスクを最小限に抑えることにより、安全性を高めます。

品質に優先順位を付けることにより、クラッシャーが生産プロセスで信頼できる資産のままであることを確認します。このアプローチは、効率を高めるだけでなく、投資収益率を最大化します。

凹面マントルの材料特性は、コーンクラッシャーでの性能に大きく影響します。硬度と研磨性は、耐摩耗性を決定する上で重要な役割を果たします。セメント炭化物(WC-10CO)など、より高い硬度レベルの材料は、研磨条件下で優れた耐久性を示します。これにより、丈夫な材料を処理する場合でも、凹面が長持ちします。

研究によると、CUやSICなどの要素を合金に追加すると、耐摩耗性と耐摩耗性の両方が改善されることが示されています。たとえば、Al-4 wt%mg合金を含むテストでは、これらの添加により、研磨力に耐える材料の能力が向上しました。同様に、微細構造とマイクロハードは耐摩耗性と直接相関し、クラッシャーの凹面マントルに適した材料を選択することの重要性を強調します。

硬度と研磨性のために最適化された材料を選択することにより、摩耗を減らし、コーンクラッシャーの寿命を延ばし、一貫したパフォーマンスを維持できます。

動作条件は、凹面マントルの摩耗パターンに直接影響します。バランスの取れた衝撃負荷は、クラッシャーの入口セクションに見られるように、最小限の摩耗をもたらします。ただし、中央のセクションなどの大きな衝撃負荷にさらされる領域は、より高い摩耗率を経験します。

以下の表は、摩耗パターンがクラッシャーのさまざまなセクションでどのように異なるかを強調しています。

| セクション | 摩耗パターンの説明 | 衝撃負荷特性 |

|---|---|---|

| kからh | バランスの取れた衝撃負荷による最小限の摩耗 | 垂直ライナー曲線を備えたインレットセクション |

| hからc | 摩耗の緩やかな増加、ポイントで最高c | 鉱石からの大きな衝撃負荷、ポイントhへの負荷の減少 |

| cからa | 非等級の摩耗、ギャップの増加は調整につながります | 製品の品質を維持するための動きコーンの継続的な調整 |

摩耗を最小限に抑えるには、動作条件を綿密に監視する必要があります。動いているコーンの定期的な調整と凹面の適切なメンテナンスは、最適なパフォーマンスを維持し、ダウンタイムを短縮するのに役立ちます。

フィードサイズと材料の分布は、コーンクラッシャーの効率に大きく影響します。フィードサイズが大きいほど、粉砕するにはより多くのエネルギーが必要で、全体的な効率が低下します。調査によると、飼料サイズの変動により、粉砕性能が変わる可能性があります。たとえば、石炭飼料のサイズに関するデニズの研究は、より小さく均一な飼料サイズが効率を改善し、エネルギー消費を減らすことを示しました。

材料分布も重要な役割を果たします。不均一な分布は、凹面にローカライズされた摩耗を引き起こし、パフォーマンスの低下と頻繁なメンテナンスにつながります。均一な飼料のサイズと分布を確保するための事前スクリーニング材料は、これらの問題を回避するのに役立ちます。

ボンドワークインデックスは、フィードサイズと効率の関係を理解するための理論的枠組みを提供します。飼料サイズが小さくなると、粉砕に必要なエネルギーがどのように減少し、全体的なパフォーマンスが向上するかを強調しています。フィードのサイズと分布を最適化することにより、クラッシャーの効率を高め、コンポーネントの寿命を延ばすことができます。

凹面のマントルは、コーンクラッシャーの効率を改善する上で重要な役割を果たします。設計を最適化し、適切に維持することにより、パフォーマンスを向上させ、ダウンタイムを削減し、運用コストを削減できます。定期的な検査とタイムリーな交換により、一貫した出力を確保し、クラッシャーの寿命を延ばします。

このブログで共有されている実用的なヒントを適用すると、大きな利点があります。

- エネルギー効率の向上

- ダウンタイムの短縮

- 可用性の向上

たとえば、ケーススタディは最適化の利点を強調しています。

| ケーススタディ | 特典の説明 |

|---|---|

| TPIポリネセメントプラント | 革新的なソリューションによるコストとCO2排出量の削減。 |

| ノルウェーの石 | 最適化されたエネルギーコストで年間500 MWHを節約しました。 |

| アンデス・コーデルコ | クラッシャーの可用性が23%増加しました。 |

これらの戦略を実装することにより、コーンクラッシャーの可能性を最大化し、長期的な成功を確実にすることができます。

凹面のマントルは、コーンクラッシャー内の材料を圧縮して粉砕します。マントルと連携して、材料をより小さなサイズに分解し、効率的な処理と望ましい出力を確保します。

理想的には、予定されているメンテナンス時に、凹のマントルを定期的に検査する必要があります。頻繁なチェックは、摩耗を早期に特定し、予期しないダウンタイムを防ぎ、最適なパフォーマンスを維持するのに役立ちます。

はい、不適切なフィードサイズは効率を低下させる可能性があります。特大の材料は閉塞を引き起こす可能性がありますが、不均一な分布は局所的な摩耗につながります。事前スクリーニング材料は、一貫した飼料サイズとより良いパフォーマンスを保証します。

SICやCuなどの要素が追加されたものなどの高品質の合金が理想的です。これらの材料は、研磨条件下であっても、凹面のマントルの寿命に耐えられ、延長されます。

適切なアライメントにより、摩耗さえ確実に耐えられ、クラッシャーの損傷を防ぎます。不整合は、効率の低下、不均一な材料処理、およびメンテナンスニーズの増加につながる可能性があります。