石炭工場は、セメント生産において重要な役割を果たします。それらは生炭を細かい粒子に変換し、その過程で使用される高温kiの信頼できる燃料となります。効率的な研削なしでは、セメント作成操作全体が中断に直面します。

石炭工場のコンポーネントがこの効率にどのように貢献するのか疑問に思うかもしれません。各部分は、研削性能とエネルギー輸送を最大化するために機能します。例えば:

最新の垂直ローラーミルは、エネルギーの使用を最大30%compa赤から古いボールミルに削減します。

湿った石炭を処理すると、事前に乾燥システムとブロッキングアンチブロッキングデバイスが出力を15%改善します。

振動アンチブロッキングデバイスは、ダウンタイムを30%削減し、摩耗部品の交換を20%削減します。

これらのイノベーションは、一貫した燃料品質を保証します。これは、C OSTを管理しやすくしながら高品質のセメントを生産するために不可欠です。

石炭は、セメント製造における重要なエネルギー源として機能します。 kiのクリンカー生産に必要な高温に到達するために必要な熱を提供します。石炭がなければ、kiで望ましい化学反応を達成することは不可能です。気付かないかもしれませんが、石炭はセメントの物理的特性にも寄与します。たとえば、石炭燃焼の副産物である石炭フライアッシュは、セメントの二次材料としてよく使用されます。このプラクティスは、最終製品の強度と耐久性を高めます。< /p>

世界的に、石炭フライアッシュの発電は2010年以来年間約350億トンで安定しています。しかし、セメント生産での使用は時間とともに減少しています。 2002年、石炭フライアッシュのような二次材料は、セメント生産の25%を占めました。 2018年までに、世界のセメントの生産量が18億トンから40億5000万トンに2倍以上になったとしても、この数字は17%に低下しました。これらの数字は、業界における石炭の進化する役割を強調しています。

石炭工場は、生炭を燃焼に適した微粒子に変換します。このプロセスでは、石炭を粉砕および乾燥させて、kiで効率的に燃焼するようにします。現代の垂直石炭工場は、このタスクに優れています。それらは同時に石炭を粉砕および乾燥させ、エネルギー消費を削減し、燃料を改善します。

セメント工場は最近、石炭工場の性能を最適化し、石炭とエネルギーの使用を2%削減しました。この変更は、CO2およびNOX排出量を削減しながら、年間330,000ドルを節約しました。このような改善により、石炭工場が経済的および環境的目標の両方にどのように貢献するかが重要です。

| 側面 | 詳細 |

|---|---|

| 市場の焦点 | セメント生産および石炭火力発電における垂直石炭工場。 |

| 役割 | 効率的な燃焼のための石炭を研削および乾燥。 |

| 重要性 | 燃料の品質と戦闘責任の安定性を保証します。 |

| 影響要因 | 技術の進歩と環境規制。 |

一貫した燃料品質を確保することにより、石炭工場はkiの効率とセメントの品質を維持する上で重要な役割を果たします。彼らのパフォーマンスは、生産コストと環境コンプライアンスに直接影響します。

生の石炭フィーダーは、パルベライザー石炭工場の操作において重要な役割を果たします。生の石炭のミルへの流れを調節し、研削のための一貫した供給を確保します。このコンポーネントがなければ、粉砕機はSTEA DYの性能を維持できず、燃料の準備の効率性が低下します。

最新の生の石炭フィーダーは、さまざまな石炭品質と水分レベルを処理するように設計されています。 AIベースのシステムなどの高度な技術を使用して、石炭の流れをリアルタイムで調整します。たとえば、Ai-Optimizedフィーダーは、グラッドストーン発電所のような施設でボイラー効率を6%改善しました。また、これらのフィーダーは、正確な燃料対空比を維持し、有害な排出量を削減することにより、厳しい排出基準を満たすのにも役立ちます。

ただし、生の石炭フィーダーの製造は、材料とエネルギーコストの上昇により高価になりました。 2021年から2023年の間に、腐食耐性フィーダーの重要な材料であるコールドロールステンレス鋼の価格は28%増加しました。この上昇は、より高い産業電力価格と相まって、フィーダーメーカーの運用コストに18,000ユーロから25,000ユーロを追加しました。これらの課題にもかかわらず、最新のフィーダーが提供する効率の向上により、それらは石炭工場システムでそれらを非難します。

| 重要なfeatu re | 利点 |

|---|---|

| AI-BAS ED調整 | 効率を改善し、排出を削減します。 |

| 腐食耐性デザイン | 耐久性を高め、メンテナンスコストを削減します。 |

| 精密制御 | 最適な粉砕性能のために一貫した石炭の流れを保証します。 |

グラインドローラーと研削リングは、パルベライザーコールミルの中心です。これらのコンポーネントは、生の石炭を微細な粒子に押しつぶし、燃焼に必要なサイズを満たすようにします。研削ローラーは石炭に圧力をかけ、粉砕環は石炭が粉砕されている表面を提供します。

これらのコンポーネントの適切なアライメントとメンテナンスは、最適なパフォーマンスに不可欠です。たとえば、MPS工場は、効率的な研削を実現するために、研削タイヤに少なくとも20トンの力を必要とします。ミスアライメントされたローラーまたはw orn-outリングは、燃料の細かさが低下し、kiの効率を低下させる可能性があります。さらに、過度の石炭拒否を避け、滑らかな気流を確保するために、粉砕喉のクリアランスを正しく設定する必要があります。

高品質の研削要素は、パフォーマンスを改善するだけでなく、石炭工場の寿命も延長します。高度な圧力装置は、研削力を最適化し、効率を高め、摩耗を減らします。別の重要なコンポーネントである速度低減剤は、研削ローラーの回転速度を制御し、一貫した出力を確保します。これらの革新により、粉砕ローラーとリングは、パルベライザー石炭工場の生産性を維持するために重要です。

粉砕ローラーとリングの重要な機能:

効率的な燃焼のために石炭を微粒子に粉砕します。

安定したki操作を確保するために、一貫した粒子サイズを維持します。

高度な圧力調節により、摩耗を減らします。

熱気ファンは、研削プロセス中に石炭を乾燥させるために不可欠です。彼らは粉砕機に加熱された空気を吹き込み、生の石炭から水分を除去し、その可燃性を改善します。これらのファンがいなければ、co alは湿気を保持し、燃焼が不完全でkiの効率が低下します。

現代の熱気ファンは、高温を処理し、厳しい条件下で継続的に動作するように設計されています。彼らは、水分含有量が多い石炭を処理する場合でも、Purverizer Coal Millが効率的に動作することを保証します。適切な気流を維持することにより、これらのファンは工場の詰まりを防ぎ、ダウンタイムとメンテナンスコストを削減します。

石炭の乾燥に加えて、熱気ファンは工場内の温度を制御する上で役割を果たします。これは、過熱を防ぐのに役立ち、他の石炭工場の成分を損傷する可能性があります。安定した動作環境を確保することにより、熱気ファンは石炭工場システムの全体的な効率と信頼性に貢献します。

熱気ファンの利点:

より良い燃焼のために石炭乾燥を強化します。

詰まりを防ぎ、メンテナンスのニーズを減らします。

一貫したパフォーマンスのために最適なミル温度を維持します。

石炭工場の燃焼室は、エネルギー変換の魔法が起こる場所です。それは細かく粉砕された石炭を燃やし、セメントkiに電力を供給するために必要な熱を放出します。このコンポーネントがなければ、プロセス全体が停止します。あなたはそれをシステムの中心と考え、エネルギーを生産ラインに送り込みます。

最新の燃焼室は、無煙炭から亜炭まで、さまざまな種類の石炭を処理するように設計されています。それらは、完全な燃焼を確保するために高圧および温度条件下で動作します。この効率は燃料廃棄物を最小限に抑え、有害な排出を削減します。たとえば、無煙炭石炭は、チャンバー内で最大圧力1.764 MPaと1600.55°Cの温度に達する可能性があります。これらの条件により、kiへの最適なエネルギー移動が保証されます。

| 石炭タイプ | 最大圧力(MPA) | 圧力上昇(%) | 最大温度(°C) | 温度上昇(%) |

|---|---|---|---|---|

| 無煙炭 | 1.764 | 10.32 | 1600.55 | 2.85 |

| bit青 | 1.620 | 8.66 | 1476.55 | 3.63 |

| 亜炭 | 1.567 | 7.11 | 1425.05 | 5.62 |

| サブビットミン | 1.405 | 8.84 | 1215.25 | 3.07 |

これらのチャンバーがそのような極端な条件をどのように維持しているのか疑問に思うかもしれません。これを可能にします。熱耐性の合金とセラミックライニングは、チャンバーの壁を損傷から保護します。さらに、正確な気流制御により、石炭が均等に燃焼し、エネルギー出力が最大化されます。

高効率を維持することにより、燃焼室はkiなパフォーマンスを改善するだけでなく、生産コストを削減します。彼らは必要な石炭の量を減らし、それがあなたの収益に直接影響を与えます。さらに、現代の設計は、CO2やNOXなどの汚染物質を削減することにより、厳格な環境規制を満たすのに役立ちます。

石炭工場の油圧システムは、運用上の安定性を維持する上で重要な役割を果たします。ローラーによって適用される研削圧を制御し、一貫した石炭粒子サイズを確保します。これらのシステムがなければ、研削プロセスは不安定になり、非効率性と潜在的な機器の損傷につながります。

油圧システムを石炭工場の筋肉と考えることができます。石炭を微粒子に粉砕するために必要な力を適用します。現代の油圧システムは、高度なセンサーとアクチュエーターを使用して、リアルタイムで圧力を調整します。この適応性により、工場は性能を損なうことなく、さまざまな石炭品質と水分レベルを処理できます。

油圧システムの重要な利点の1つは、粉砕コンポーネントの摩耗を減らす能力です。最適な圧力を維持することにより、ローラーやリングを損傷する可能性のある過度の力を防ぎます。これにより、これらの重要な部品の寿命が延びており、メンテナンスと交換にお金を節約できます。

もう1つの利点は、エネルギー効率へのシステムの貢献です。研削プロセスを最適化することにより、油圧システムは、工場の操作に必要な電力を減らします。これにより、エネルギーコストが削減されるだけでなく、セメント生産の環境への影響も最小限に抑えられます。

油圧システムの重要な食事:

一貫した研削のためのリアルタイム圧力調整。

粉砕コンポーネントの摩耗の削減、メンテナンスコストの削減。

エネルギー効率の向上、運用費の削減。

これらの利点に加えて、油圧システムは安全性を向上させます。これらには、過剰圧力条件を防ぐフェールセーフメカニズムが含まれ、機器とオペレーターの両方を保護します。この信頼性により、彼らは現代の石炭工場の不可欠な部分になります。

ヒント:油圧システムの定期的なメンテナンスは、パフォーマンスをさらに向上させることができます。漏れを確認し、圧力レベルを監視し、摩耗したコンポーネントを迅速に交換して、予期しないダウンタイムを避けます。

高度な油圧システムを統合することにより、より安定した効率的な石炭加工プロセスを実現できます。これにより、生産性が向上するだけでなく、機器の長期的な信頼性も保証されます。

石炭粉砕には、効率的なエネルギー移動を確保するために、調和した複数のコンポーネントが機能します。このプロセスは、生の石炭が生の石炭フィーダーを介して粉砕機に入るときに始まります。内部では、粉砕ローラーとリングは石炭を微細な粒子に押しつぶします。次に、この粉砕された石炭は、熱気ファンを使用して乾燥させ、加熱された空気をミルに吹き込みます。乾燥プロセスは、燃焼室で石炭の燃焼を効率的に保証します。

粉砕された石炭が燃焼室に到達すると、熱エネルギーを解放するために燃えます。このエネルギーは、セメントキルンを動かし、クリンカーの生産に必要な高温に達することができます。油圧システムは、一貫した研削圧力を維持し、石炭粒子が最適な燃焼に十分に細かくなるようにすることにより、重要な役割を果たします。一緒に、これらのコンポーネントは、エネルギー移動を最大化し、廃棄物を最小化するシームレスなプロセスを作成します。

| セクション | 説明 |

|---|---|

| 準備セクション | 石炭は、IGCC植物のスラリーを形成するための水で粉砕されているか、シェルベースのIGCC植物の温水ガスで乾燥させます。 |

| ガス化セクション | スラリーフィードは、石炭が酸素でガス化され、合成ガスを生成するガス化装置に送り込まれます。液化の石炭灰を加熱し、それを消して押しつぶします。このプロセスには、GEおよびE-GAS™システムの異なる反応の2つの段階が含まれています。 |

一貫した粒子サイズは、効率的な燃焼に不可欠です。粉砕ローラーとリングは、粉砕機のリングにより、石炭が必要な細かさに根ざしていることを確認します。粒子があまりにも大きすぎる場合、それらは完全に燃焼しない可能性があり、エネルギー効率が低下します。一方、過度に細かい粒子は、ミルコンポーネントの過度の摩耗につながる可能性があります。

油圧システムは、正しい研削圧力を維持し、均一な粒子サイズを確保するのに役立ちます。また、熱気ファンは、粉砕された石炭から水分を除去し、凝集を防ぎ、滑らかな気流を確保することで貢献します。この一貫性は、kiの燃焼速度性を向上させ、セメントの品質を向上させ、排出量を減らします。

生の石炭は、生の石炭フィーダーを鳴らす粉砕剤に供給されます。

石炭はローラーとリングの間に粉砕されます。

粉砕された石炭は、プライマリエアファンによってBLが燃焼室に所有しています。

石炭粉末の燃焼からげっ歯類の熱いガスは、粉砕された石炭を乾燥させ、ボイラーに輸送します。

石炭の燃焼による熱エネルギーは、熱交換器を通過して蒸気を生成し、タービンを電気用に駆動します。

効率的な石炭工場の操作により、廃棄物が減少し、生産性が向上します。高度な油圧システムを統合することにより、研削圧力を最適化し、粉砕ローラーやリングなどのコンポーネントの摩耗を減らすことができます。これにより、寿命が延長され、メンテナンスコストが削減されます。ホットエアファンは、ダウンタイムを最小限に抑える閉塞を防ぐことで役割を果たします。

現代の燃焼室は、粉砕された石炭の完全な燃焼を保証し、未燃焼の残基を減らします。これにより、エネルギー効率が向上するだけでなく、有害な排出量も削減されます。一緒に、これらのコンポーネントは、廃棄物を最小限に抑えながら生産量を最大化する合理化されたプロセスを作成し、経済的および環境的目標の両方を達成するのに役立ちます。

ヒント:石炭工場のコンポーネントの定期的なメンテナンスは、効率をさらに高めることができます。粉砕要素を検査し、熱気ファンをきれいにし、油圧システムを監視して、予期しない問題を回避します。

石炭工場の効率は、セメントの品質と一貫性に直接影響します。水分含有量が多い粉砕炭では、kiの操作が混乱し、クリンカー生産の不規則性につながる可能性があります。石炭が過剰な水分を保持すると、不均一に燃焼し、kiの温度変動を引き起こすことに気付くかもしれません。これらの変動は、高品質のセメントの生成に必要な化学反応に影響します。

いくつかの要因は、セメントの一貫性の維持に貢献しています。例えば:

- 石炭の高自由水分補給は、石炭工場の動作に不規則性を引き起こし、kiの効率に影響を与えます。

- ハードグローブテストは、水分レベルが石炭粉砕の有効性を大幅に低下させ、セメントの生産に影響を与えることを示しています。

- 粉砕された石炭品質の監視により、クリンカー生産中の最適な燃焼と高い熱効率が保証されます。

リアルタイムの水分検出システムは、これらの課題に対処するのに役立ちます。操作をすぐに調整することにより、KILNパフォーマンスを安定させ、エネルギー効率を高めることができます。このアプローチにより、最終的なセメント製品が、耐久性と耐久性に必要な基準を満たすことが保証されます。

石炭工場の効率は、生産コストとエネルギー消費を制御する上で重要な役割を果たします。効率的な研削は、燃焼に必要な石炭の量を減らし、燃料費を直接削減します。たとえば、最新の石炭粉砕機は研削プロセスを最適化し、最小限のエネルギー廃棄物を確保します。これはお金を節約するだけでなく、持続可能な発電慣行もサポートします。

石炭工場システムの非効率性に対処することにより、大幅なコスト削減を達成できます。 AIベースの監視システムなどの高度な技術は、材料の使用を最適化し、リソースの消費を削減するのに役立ちます。さらに、水分cを介してki操作を安定化すると、エネルギー損失が最小限に抑えられます。これらの改善は、運用コストの削減と環境への影響の減少につながります。

これを考えてみてください:

-AIシステムは、材料の使用を最適化し、最終製品の一貫性を維持します。

- 水分制御を介してki操作を安定させると、エネルギー効率が向上します。

- 粉砕された石炭の効率的な燃焼は、未燃焼の残基を減らし、廃棄物を切断します。

これらの分野に焦点を当てることにより、費用対効果と環境責任のバランスをとることができます。

石炭工場システムの定期的なメンテナンスと最新化は、長期的な効率に不可欠です。これらの側面を無視すると、機器の故障、ダウンタイムの増加、および運用コストの増加につながる可能性があります。古いコンポーネントのアップグレードにより、石炭工場がピーク性能で動作し、一貫したセメント生産をサポートします。

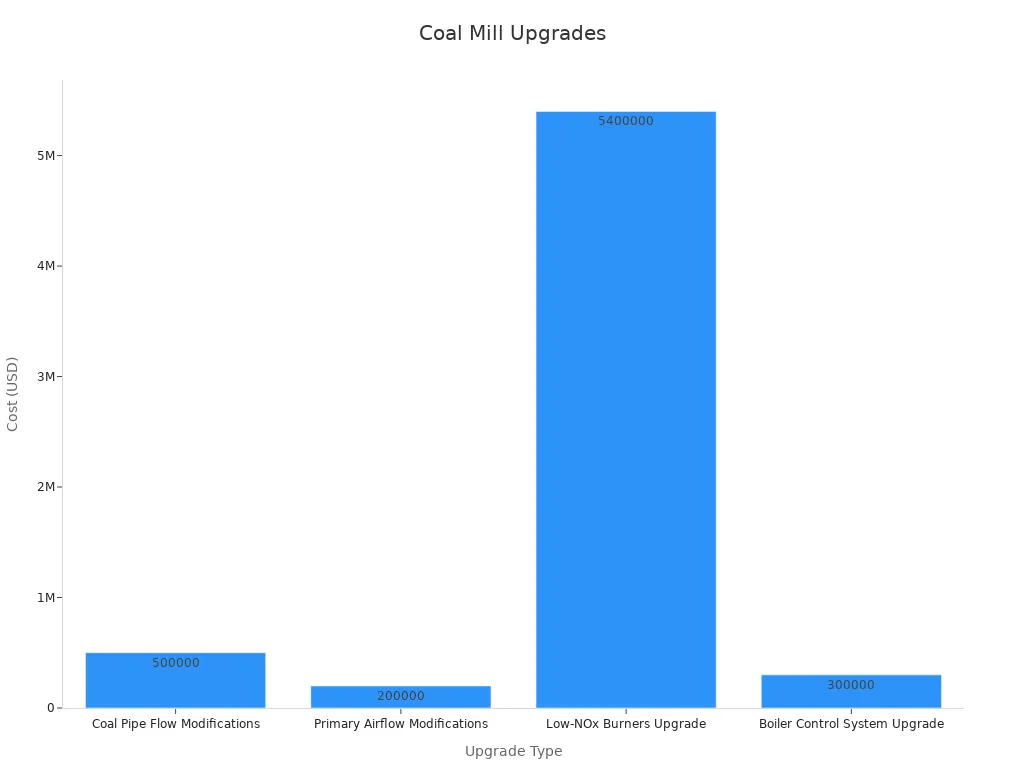

近代化の取り組みには多くの場合、多額の投資が含まれますが、利益はコストを上回ります。例えば:

| アップグレードタイプ | コスト見積もり | 利点 |

|---|---|---|

| 石炭パイプの流れの変更 | $500,000 | バーナーへの等しい石炭の流れを保証し、空気とFUのEL比を改善します。 |

| 主要な気流の変更 | $200,000 | 圧力低下に対処することにより、効率を向上させます。 |

| 低ノックスバーナーのアップグレード | $5,400,000 | NOX排出量を削減し、燃焼を改善し、ボイラーの性能を向上させます。 |

| ボイラー制御システムのアップグレード | $300,000 | ボイラーの効率を高め、ファンの消費量を削減します。 |

| 総推定コスト | $6,400,000 | 包括的なアップグレードは、大幅な運用上の節約と効率の改善につながります。 |

このようなアップグレードは、燃焼効率を改善し、排出量を削減し、機器の寿命を延ばします。定期的なメンテナンスも重要な役割を果たします。研削要素を調べ、熱気ファンの清掃、油圧システムの監視により、予期しない問題を防ぎ、スムーズな操作を防ぐことができます。

ヒント:潜在的な問題を早期に特定するために、定期的なメンテナンスチェックをスケジュールします。この積極的なアプローチは、ダウンタイムを最小限に抑え、生産性を最大化します。

メンテナンスと最新化への投資は、石炭工場の効率を向上させるだけでなく、持続可能なセメントの生産をサポートします。これらの取り組みは、急速に進化する業界で競争力を維持するのに役立ちます。

石炭工場の成分は、効率的なセメント生産のバックボーンです。粉砕ローラーから油圧システムまでの各部分は、一貫した燃料の準備とエネルギー移動を確保する役割を果たします。それらがなければ、kiの安定性とセメントの品質を維持することはほぼ不可能になります。

操作を最適化するには、重要なパラメーターに焦点を合わせる必要があります。

- ハザードを避けるために、ミルの熱気吸気温度を315°C未満と90°C未満の出口温度に保ちます。

- 材料の蓄積と火災リスクを防ぐために、ダクト速度が25 m/sを超えるようにします。

- 安定したエネルギーニーズと適切なクリンカー層のためのki飼料速度を制御します。

効率的な石炭工場の操作は、セメントの品質を向上させるだけでなく、コストと環境への影響を削減します。メンテナンスと近代化に優先順位を付けることで、セメント製造で長期的な成功を収めることができます。

石炭工場は生炭を細かい粒子に挽いて、セメントkiの燃焼に適しています。このプロセスにより、kiはクリンカーの生産に必要な高温に達することを保証します。効率的な石炭工場は、燃料の品質を改善し、エネルギー消費を削減します。

ボウルタイプの中速ミル、バランスの効率、容量など、中速石炭工場。彼らは中程度の速度で動作し、より少ないエネルギーを消費しながら石炭を効果的に粉砕します。対照的に、低速石炭工場はより大きな石炭のチャンクを処理し、高速石炭工場はより細かい研削に焦点を当てています。

一貫した石炭粒子サイズは、粉砕された石炭バーナーの効率的な燃焼を保証します。均一な粒子は均等に燃え、kiに安定した熱を提供します。不規則なサイズは、不完全な燃焼イオンを引き起こし、効率を低下させ、廃棄物を増加させる可能性があります。

粉砕された石炭分離器は、細かい石炭粒子のみが粉砕された石炭サイロに到達することを保証します。それは特大の粒子を分離し、再生成のためにそれらを送り返します。このプロセスは、燃焼効率を改善し、排出を削減します。

石炭工場は、石炭を大容量の石炭火力ボイラーに細かく粉砕します。これにより、効率的な燃焼が保証され、エネルギー出力が最大化されます。適切に機能する工場は、燃料廃棄物を減らし、安定したボイラー操作をサポートします。