粉砕摩耗部品は、採掘や建設に使用される機械の効率と耐久性に不可欠です。これらのコンポーネントは、要求の厳しい条件下で機器がどれだけうまく機能するかに直接影響します。それらの最適化は測定可能な利点につながる可能性があります:

爆破による断片化の強化は、圧倒的な効率を改善し、エネルギー消費を低下させます。

高エネルギーブラスト戦略は、生産性を高め、運用コストを削減します。

爆破パラメーターの調整により、機械の停止が最小限に抑えられ、不必要な費用が削減されます。

数値データはさらに重要性を強調しています。メキシコのMilpillas Mineでは、最適化された摩耗部品が6か月から2年に延長され、頻繁なリリーンを排除しました。同様に、フィンランドのTerrafame Mineは、摩耗の生活の改善を通じて毎年5日間の稼働時間を増やしました。これらの例は、摩耗の粉砕部品がダウンタイムを短縮し、パフォーマンスを最大化する方法を強調しています。

粉砕部品は、岩、鉱石、鉱物などの研磨材料を押しつぶすことによって引き起こされる激しい摩耗に耐えるように設計されたコンポーネントです。これらの部品には、ライナー、マントル、ハンマーなどのアイテムが含まれており、処理中の材料と直接接触します。彼らの主な目的は、効率的な粉砕操作を確保しながら、機械を保護することです。摩耗プロファイルの定期的な監視は、メーカーが最適化されたライナーを開発し、機器のパフォーマンスを向上させ、寿命を延ばすのに役立ちます。

粉砕部品の粉砕機器の機能に重要な役割を果たします。それらは一定の摩擦と衝撃に耐え、それが運用効率を維持するために不可欠になります。耐久性と適切に設計された摩耗部品を使用することにより、ダウンタイムを短縮し、機械の全体的な生産性を向上させることができます。たとえば、モジュラーローターとツールシステムはパフォーマンスを向上させ、摩耗部品の寿命を延ばします。さらに、シュレッダー摩耗部品の革新は、運用コストの削減と効率を改善するのに役立ちます。これらの部品の適切な選択とメンテナンスは、運用の収益性に大きな影響を与える可能性があります。

業界では、いくつかのタイプの粉砕摩耗部品が一般的に使用されており、それぞれが特定の目的を果たしています。これらには以下が含まれます:

顎プレート:ジョークラッシャーで見つかり、彼らは圧力をかけて材料を粉砕します。

マントルと凹面:コーンクラッシャーで使用されると、素材をより小さなサイズに粉砕するのに役立ちます。

ブローバー:衝撃クラッシャーで見つかり、それらは高速衝撃によって材料を分解します。

ライナー:粉砕機の内部を摩耗や裂け目から保護します。

ハンマー:Hammer Millsで使用されて、材料を繰り返し打つことで粉砕します。

特定の材料に基づいたカスタマイズ可能なセットアップは、これらの部品のパフォーマンスをさらに強化することができます。また、新しい材料と設計により耐久性が向上し、運用コストが削減され、ダウンタイムが短縮されます。

高品質の粉砕摩耗部品は、機械の性能に直接影響します。これらのコンポーネントは、極端な条件下でも、機器が効率的に動作することを保証します。たとえば、Flsmidthはシステムにプレミアムウェアパーツを実装したため、スループットが7%増加しました。さらに、メジャーゴールドマインは、高度な摩耗部品を備えた旋回粉砕機を最適化し、その営業寿命を四つんめた。これらの改善により、適切な摩耗部品が生産性を高め、メンテナンスのニーズを減らす方法を強調しています。

耐久性と適切に設計された摩耗部品を使用する場合、機械は効率を損なうことなく、より高いワークロードを処理できます。これは、中断が少なくなり、より滑らかな操作があることを意味し、生産目標を一貫して満たすことができます。

粉砕部品は、機器の寿命を延ばす上で重要な役割を果たします。耐摩耗性の材料を使用することにより、研磨材料を粉砕することによって引き起こされる一定の摩擦と衝撃から機械を保護できます。これにより、損傷のリスクが軽減され、機器が長期間機能し続けることが保証されます。

次の表は、高品質の摩耗部品を使用することの利点を示しています。

| 利点 | 説明 |

|---|---|

| 機器寿命延長 | 耐摩耗性の材料を使用すると、機械の寿命が劇的に拡張されます。 |

| ダウンタイムの短縮 | イノベーションは故障を最小限に抑え、運用のダウンタイムを減らします。 |

| 交換コストの削減 | 耐久性が向上すると、部品交換に関連する頻度とコストが削減されます。 |

| 運用効率が向上しました | 高度な材料は、極端な条件下で性能を向上させ、効率を維持します。 |

| 環境の持続可能性 | 部品交換の減少は、リサイクルと寿命の延長により環境への影響を低下させます。 |

耐久性のある粉砕部品に投資することで、機械の寿命を延ばすだけでなく、より持続可能で費用対効果の高い運用に貢献します。

最適な粉砕摩耗部品は、運用コストを大幅に削減できます。たとえば、Boliden Kylylahtiの強制プラントに新しいクラッシャーが設置され、摩耗部品の費用が削減されました。同様に、C130ジョークラッシャーとGP330コーンクラッシャーは、スペアパーツコストを削減するために注目されました。これは、全体的な効率を改善する重要な要因です。

部品交換の頻度を減らすと、材料と労働の両方にお金を節約できます。さらに、故障が少ないほどダウンタイムが短くなり、安定した生産を維持し、費用のかかる遅延を回避できます。時間が経つにつれて、これらの節約は加算され、高品質の摩耗部品があらゆる運用のための賢明な投資になります。

耐久性と耐摩耗性は、高品質の粉砕摩耗部品の重要な特徴です。これらのコンポーネントは、粉砕操作中に一定の摩擦、衝撃、摩耗に耐える必要があります。耐久性を評価するために、メーカーは厳密な臨床検査に依存しています。例えば:

| テストタイプ | 説明 |

|---|---|

| 研磨摩耗テスト | 乾燥砂のゴム輪研磨摩耗、タッカーアブラザーなどが含まれています。 |

| 衝撃摩耗テスト | ボールオンブロックインパクトスパリングとボールオンボールインパクトスパリングテストが含まれています。 |

| ASTM標準テスト | いくつかのテストはASTM標準として認識されており、結果の信頼性と一貫性を確保しています。 |

| 新しいテスト | 局が考案したボールオンボールインパクトスパリングや高速インパクトガウジングなどのテストが含まれています。 |

これらのテストにより、摩耗部品が極端な条件に耐えることができ、頻繁な交換の必要性を減らすことができます。耐摩耗性が実証されている部品を選択することにより、ダウンタイムを最小限に抑え、一貫したパフォーマンスを維持できます。

粉砕部品の物質的な組成は、その強さと長寿に直接影響します。高品質の部品は、ストレス、穿刺、破裂に抵抗する材料から作られています。次の表は、材料のパフォーマンスに影響を与える重要な要因を強調しています。

| 要素 | 説明 | 参照 |

|---|---|---|

| 抗張力 | 材料が伸びたり引いたりしている間、材料が耐えることができる最大応力。 | アリ等。 (2018) |

| 穿刺強度 | 鋭いオブジェクトによる浸透に抵抗する材料の能力。 | チェン等。 (2011) |

| バースト強度 | 破裂せずに圧力に耐える材料の能力。 | Tabaei&Play(2008) |

| 構造を織ります | 全体的な強度と耐久性に影響を与えるさまざまな織り技術。 | Thiruchitrambalam et al。 (2020) |

最適な材料組成の摩耗部品を選択することにより、効率を損なうことなく、機器が厳しいワークロードを処理できるようにします。

摩耗の粉砕部品の設計と互換性は、パフォーマンスに大きく影響します。適切に設計された部品は、機械にシームレスに適合し、摩耗率とメンテナンスコストを削減します。たとえば、高マンガンプレートは、寿命と効率を向上させる能力で知られています。機械チームと運用チームのコラボレーションは、摩耗パフォーマンスの最適化において重要な役割を果たします。チームが協力すると、特定のアプリケーションに最適な設計を特定でき、メンテナンスコストの削減と運用効率が向上します。

機器の仕様に合わせた摩耗部品を選択すると、スムーズな動作が保証され、プロデュース性が最大化されます。機械の不必要な摩耗や裂傷を避けるために、常に互換性を優先してください。

適切な粉砕部品の選択は、運用上のニーズを理解することから始まります。すべての操作は一意であり、特定の要件を特定することで最適なパフォーマンスが保証されます。次の要因を検討してください。

運用条件:処理する材料の種類、その飼料サイズ、および望ましい最終製品を評価します。これらの詳細は、最も適切なウェアパーツデザインを決定するのに役立ちます。

粉砕の目標:特定の製品サイズや形状を達成するなどの目的を定義して、摩耗部品を目標に合わせます。

メーカーの推奨事項:互換性のあるウェアパーツデザインのメーカーのガイドラインを参照してください。これらの推奨事項は、多くの場合、パフォーマンスを最適化し、摩耗を減らします。

トップフィードサイズと全体的なフィードグラデーションを定義することが重要です。このステップにより、適切なライナーの構成とフィードの開口部を選択し、早期の摩耗を防ぎ、効率を向上させます。

選択をさらに絞り込むには、次の手順に従ってください。

1.フィードのサイズと仕様を事前に定義します。

2。摩耗部品サプライヤーと運用データを共有します。

3.材料の組成、圧縮強度、および化学的性質を考えてみましょう。

特定のプロセスとアプリケーションに合わせて摩耗部品を調整することで、クラッシャーの性能を大幅に向上させることができます。データ収集、シミュレーション、および専門家分析は、多くの場合、効率を最大化するカスタムソリューションにつながります。

粉砕部品の品質は、メーカーに大きく依存します。信頼できるサプライヤーは、耐久性、互換性、パフォーマンスを保証します。メーカーを評価するときは、これらの側面に焦点を当てます。

物質基準:高品質の摩耗部品は、ストレス、摩耗、衝撃に抵抗する材料を使用します。材料強度を検証する認定またはテスト結果を探します。

生産プロセス:熱処理や精密機械加工などの高度な製造技術は、摩耗の耐久性を改善します。

カスタマーサポート:優れたメーカーはテクニカルサポートを提供し、適切なパーツを選択し、メンテナンスアドバイスを提供するのに役立ちます。

評判の良いメーカーと協力することで、運用上の需要を満たす摩耗部品を受け取ることができます。このパートナーシップは、特定の機器向けに設計されたテーラーメイドのソリューションなど、イノベーションにもつながる可能性があります。

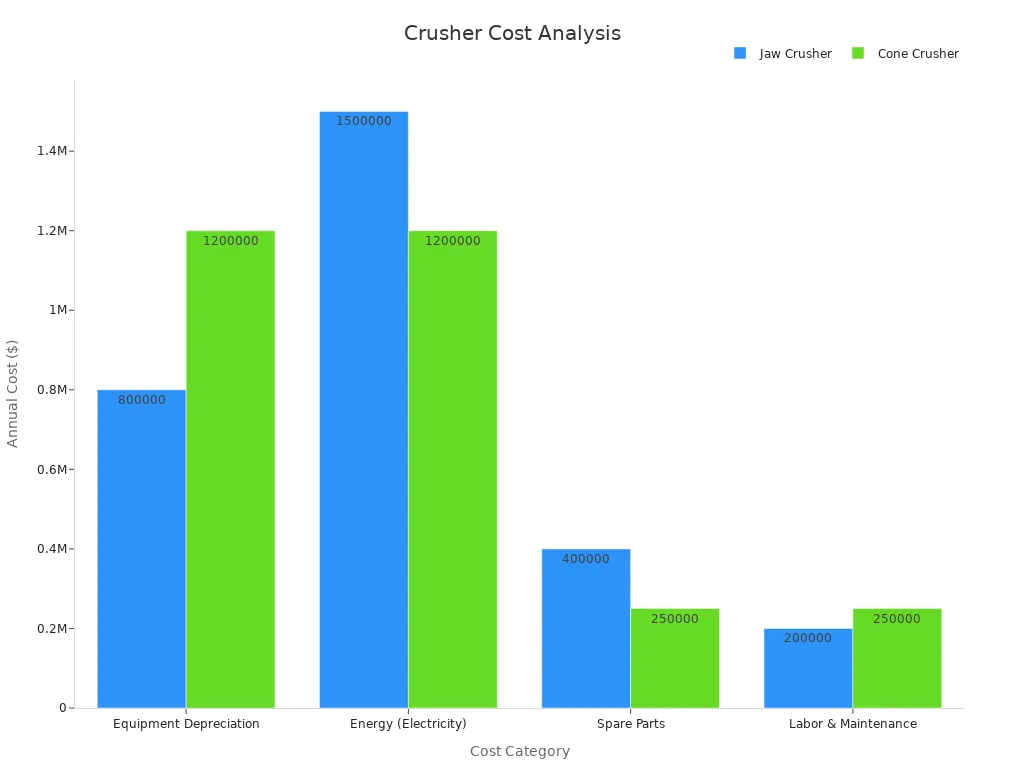

粉砕部品を選択するときは、コストとパフォーマンスのバランスをとることが不可欠です。高品質の部品には前払いコストが高くなる可能性がありますが、多くの場合、ダウンタイムと交換頻度を最小限に抑えることで長期的な費用を削減します。次の表は、顎と円錐のクラッシャーの年間コストを示しています。

| コストカテゴリ | ジョークラッシャー(年次) | コーンクラッシャー(年次) |

|---|---|---|

| 機器の減価償却 | $800,000 | $1,200,000 |

| エネルギー(電気) | $1,500,000 | $1,200,000 |

| スペアパーツ | $400,000 | $250,000 |

| 労働とメンテナンス | $200,000 | $250,000 |

| 総コスト | $2,900,000 | $2,900,000 |

5年のTCO:コーンクラッシャーは、エネルギーとメンテナンスのコストが低いため、3年後に費用対効果が高くなります。

コストを評価するときは、所有権の総コスト(TCO)を検討してください。このメトリックには、購入価格だけでなく、エネルギー消費、メンテナンス、ダウンタイムも含まれます。たとえば、コーンクラッシャーは初期コストが高くなる可能性がありますが、効率のために時間とともに経済的になる可能性があります。

高品質の摩耗部品に投資すると、一貫したパフォーマンスが保証され、Operati Onalコストが削減されます。コストとパフォーマンスのバランスをとることで、長期的な収益性と運用上の成功を達成できます。

定期的な検査は、摩耗部品を粉砕する効率を維持するために不可欠です。これらの検査は、潜在的な問題が高価な修理にエスカレートする前に潜在的な問題を特定するのに役立ちます。たとえば、1000時間の営業検査では、通常、操作中は最大2時間、閉鎖中は4〜6時間かかります。この検査では、分解を必要とせずに、キー摩耗コンポーネントを含む機器の一般的な状態のレビューに焦点を当てています。一方、年間の主要な検査には、主要なコンポーネントのより詳細な評価が含まれ、1〜2日かかることがあります。これらのスケジュールされた検査により、摩耗部品が最適な状態のままであり、予期しないダウンタイムのリスクを減らすことができます。

| 検査タイプ | 期間(操作) | 期間(シャットダウン) | 説明 |

|---|---|---|---|

| 1000時間の営業検査 | 最大2時間 | 4-6時間 | 分解のないキー摩耗コンポーネントを含む機器の一般的な条件レビュー。 |

| 交換検査を着用してください | n/a | n/a | ボウル、凹面、その他のコンポーネントを覆う摩耗の交換時の詳細な検査。 |

| 年次主要な検査 | 1〜2日 | n/a | 測定を伴う主要なコンポーネントの詳細な評価、スケジューリング摩耗部品チェンジアウト。 |

粉砕部品をいつ交換するかを認識することで、費用のかかる故障からあなたを救うことができます。一般的な兆候には、顎プレートの目に見える摩耗、押し込み効率の低下、操作中の異常な振動またはノイズが含まれます。これらの問題に気付いた場合は、代替品をスケジュールする時です。調査によると、効果的なメンテナンス慣行はダウンタイムを大幅に短縮できることが示されています。たとえば、ロープシャベルなどのマイニング機械のメンテナンス操作は、45時間以内に完了することが多く、80%が1回の作業シフト内で完成します。これは、遅延を最小限に抑える上でタイムリーな交換と効率的なロジスティクスの重要性を強調しています。

業界が推奨するメンテナンスプラクティスを使用すると、粉砕部品の寿命が確保されます。毎日の検査には、ゆるいボルトのチェック、顎のプレートの検査、可動部品の潤滑が含まれる必要があります。毎週のメンテナンスには、トグルプレートと摩耗ライナーの目視検査が含まれます。毎月のタスクには、機械システムとオイルレベルの詳細なチェックが含まれます。年間のオーバーホールでは、徹底的な検査と使い古された部品を交換するために、機器を分解する必要があります。これらの手順は、機械の寿命を延ばすだけでなく、運用効率を向上させます。

毎日の検査:ゆるいボルトを確認し、顎プレートを検査し、可動部品を潤滑します。

毎週のメンテナンス:目視検査を実施し、トグルプレートをチェックし、摩耗ライナーを検査します。

毎月のメンテナンス:機械システムの詳細な検査を実行し、オイルレベルを確認します。

年次オーバーホール:検査のために分解し、摩耗部品を交換します。

これらのベストプラクティスを順守することにより、粉砕摩耗部品が優れた状態のままであることを確認し、ダウンタイムと運用コストを削減できます。

粉砕部品は、機械を効率的で耐久性のあるものに保つために不可欠です。高品質のコンポーネントは、ダウンタイムを短縮し、機器の寿命を延ばし、全体的なパフォーマンスを向上させます。たとえば、クロムとシリコンの調整で中炭素鋼を使用すると、耐摩耗性と耐久性が向上します。調整可能な設定を備えた最新のマシンでは、パフォーマンスを微調整して、エネルギー効率とコスト削減を確保することもできます。特定のアプリケーションのためのカスタマイズ素材は、摩耗を減らしながらパフォーマンスをさらに向上させます。適切な部品を選択し、それらを適切に維持することにより、機器の可能性を最大化し、長期的な運用成功を達成できます。

顎のプレートやライナーなどのコンポーネントの押し込み効率の低下、異常な振動、または目に見える摩耗に気付くかもしれません。これらの兆候は、部品が寿命の終わりに近づいており、最適なパフォーマンスを維持するために交換が必要であることを示しています。

毎日の視覚チェックを実施し、1,000営業時間ごとに詳細な検査をスケジュールする必要があります。主要なコンポーネントを評価するためには、年次検査も不可欠です。定期的な検査は、摩耗を早期に特定し、予期しないダウンタイムを防ぐのに役立ちます。

いいえ、一般的な部品の使用は避けてください。各マシンには特定の要件があります。互換性のない部品を使用すると、パフォーマンスの低下、摩耗の増加、および運用コストが高くなります。常に機器用に設計された部品を選択してください。

材料の組成により、耐久性とストレスに対する抵抗が決まります。マンガン鋼などの高品質の材料は寿命を促進します。設計により、機器との互換性が保証され、摩耗率が低下し、効率が向上します。どちらの要因も最適なパフォーマンスに重要です。

厳格なメンテナンススケジュールに従ってください。部品を定期的に検査し、必要に応じてそれらを交換し、高品質のコンポーネントを使用します。適切な潤滑と機器の過負荷を回避することは、摩耗部品の寿命を延ばすのにも役立ちます。