Menukar liner dalam penghancur kon anda adalah tugas penyelenggaraan kritikal yang memastikan prestasi yang konsisten dan kecekapan yang optimum. Mengabaikan proses ini boleh menyebabkan peningkatan kuasa dan mengurangkan keberkesanan ruang pengisaran. Dengan mengikuti pendekatan yang sistematik, anda dapat meningkatkan hasil operasi dengan ketara.

Kajian telah menunjukkan penurunan 20% dalam cabutan kuasa yang disebabkan oleh operasi yang tidak cekap apabila liner mengikis.

Liner berbentuk yang betul boleh mengurangkan logam sekerap dari 47% hingga 30% semasa memanjangkan kehidupan pelapik dengan tambahan 1,500 jam.

Panduan ini menyediakan langkah -langkah yang anda perlukan untuk menggantikan kapal dengan selamat dan berkesan, meminimumkan downtime dan memaksimumkan produktiviti penghancur.

Mengetahui kapan untuk menukar liner penghancur kerucut adalah penting untuk mengekalkan prestasi yang optimum dan meminimumkan downtime. Penggantian tepat pada masanya memastikan tahap pengeluaran yang konsisten dan menghalang kerosakan yang mahal pada peralatan anda. Di bawah ini, kami akan meneroka petunjuk utama untuk penggantian pelapik, kesan melambatkan proses ini, dan masa yang disyorkan untuk membuat perubahan.

Beberapa kriteria yang boleh diukur dapat membantu anda menentukan kapan untuk menggantikan kapal penghancur kerucut anda. Memantau petunjuk ini memastikan anda boleh bertindak sebelum isu -isu penting timbul:

- Ketebalan pelapik: Semak ketebalan pelapik secara teratur. Gantikan pelapik apabila mereka memakai 1 inci (2.5 cm) di bahagian bawah. Ini menghalang retak dan perpecahan, yang boleh menyebabkan kegagalan peralatan.

- Tahap pengeluaran: Penurunan yang ketara dalam pengeluaran -jenis 10% atau lebih -mewah yang kapal -kapal itu tidak lagi berkesan. Pengurangan output sering disebabkan oleh haus yang tidak sekata atau ruang pengisaran yang dikompromi.

Dengan mengawasi faktor -faktor ini, anda boleh mengelakkan downtime yang tidak dijangka dan mengekalkan prestasi penghancur yang konsisten.

Penangguhan penggantian pelapik boleh membawa kesan yang serius untuk penghancur kerucut anda. Liner yang dipakai mengurangkan kecekapan proses penghancuran, yang membawa kepada penggunaan tenaga yang lebih tinggi dan output yang lebih rendah. Dari masa ke masa, ini boleh menyebabkan:

- Peningkatan kuasa: Seperti yang dipakai oleh kapal, penghancur memerlukan lebih banyak kuasa untuk mencapai tahap prestasi yang sama. Ini bukan sahaja menimbulkan kos operasi tetapi juga meletakkan ketegangan tambahan pada peralatan.

- Kerosakan kepada komponen penghancur: Liner yang dipakai boleh menyebabkan corak memakai yang tidak sekata, yang boleh merosakkan bahagian lain penghancur, seperti mantel atau cekung. Membaiki atau menggantikan komponen ini boleh mahal dan memakan masa.

Untuk mengelakkan isu -isu ini, sangat penting untuk menggantikan pelapik sebaik sahaja petunjuk utama mencadangkan mereka tidak lagi berkesan.

Menggantikan kapal penghancur kerucut pada masa yang tepat adalah penting untuk mengekalkan kecekapan dan mencegah kerosakan. Amalan terbaik penyelidikan dan industri mencadangkan garis panduan berikut:

1. Memantau tahap pengeluaran dengan teliti. Jika anda melihat setitik 10% atau lebih, sudah tiba masanya untuk menggantikan kapal.

2. Secara kerap mengukur ketebalan liner. Apabila ia mencapai 1 inci (2.5 cm), jadilah penggantian untuk mengelakkan retak atau perpecahan.

Berikutan cadangan ini memastikan penghancur anda beroperasi pada kecekapan puncak dan meminimumkan risiko pembaikan yang mahal. Di samping itu, rujuk pembekal peralatan anda untuk garis panduan tertentu yang disesuaikan dengan model penghancur dan keadaan operasi anda.

Mengutamakan keselamatan semasa perubahan pelapik kerucut adalah penting untuk mencegah kecederaan dan memastikan operasi yang lancar. Anda harus melaksanakan protokol keselamatan yang mantap untuk meminimumkan risiko yang berkaitan dengan tugas manual berbahaya ini. Langkah keselamatan utama termasuk:

- Memakai Peralatan Perlindungan Peribadi (PPE):Sentiasa gunakan topi keledar, sarung tangan, gelas keselamatan, dan kasut keluli untuk melindungi diri anda dari serpihan yang jatuh dan tepi tajam.

- Prosedur Lockout/Tagout:De-energize dan mengunci penghancur untuk mengelakkan permulaan yang tidak disengajakan semasa perubahan pelapik.

- Latihan yang betul:Memastikan semua ahli pasukan dilatih dalam mengendalikan peralatan berat dan memahami risiko yang terlibat.

Insiden keselamatan proses boleh menyebabkan akibat yang teruk, termasuk kecederaan, kerosakan alam sekitar, dan gangguan perniagaan. Berikutan kerangka keselamatan seperti API 754 membantu menilai sistem pengurusan keselamatan dan meramalkan insiden yang berpotensi.

Dengan mematuhi langkah -langkah ini, anda dapat mengurangkan kemungkinan kemalangan dan mengekalkan persekitaran kerja yang selamat.

Mempunyai alat dan peralatan yang betul di tangan dapat mengurangkan downtime dengan ketara semasa perubahan pelapik. Item penting termasuk:

- Alat Kuasa:Gunakan alat kuasa untuk tugas seperti bolt melonggarkan untuk menjimatkan masa dan usaha.

- Pengganda tork hidraulik:Alat ini dengan cekap menghilangkan bolt mantel yang tersekat, menghapuskan keperluan bantuan kontraktor yang mahal.

- Peralatan mengangkat:Kren atau angkat diperlukan untuk mengeluarkan dan memasang pelapik mangkuk dan pelapik kerucut.

- Alat Pemeriksaan:Pastikan calipers dan alat pengukur bersedia untuk mengukur ketebalan liner dan memastikan sesuai.

Pasukan Yarrabee Road Quarry menunjukkan bagaimana alat inovatif, seperti konfigurasi kacang baru untuk alat kuasa, dapat menyelaraskan kerja penyediaan dan meningkatkan kecekapan. Melabur dalam peralatan yang betul memastikan proses yang lebih lancar dan meminimumkan kelewatan.

Sebelum memulakan penggantian pelapik, menjalankan pemeriksaan menyeluruh untuk mengenal pasti isu -isu yang berpotensi. Mulailah dengan memeriksa penghancur untuk haus dan lusuh, memberi tumpuan kepada pelapik B Owl dan pelapik kerucut. Semak retak, memakai tidak sekata, atau komponen longgar. Periksa sistem hidraulik untuk memastikan ia beroperasi dengan betul dan boleh mengendalikan berat liner.

Di samping itu, sahkan bahawa pelapik pengganti sepadan dengan spesifikasi penghancur anda. Pemilihan pelapik yang betul adalah penting untuk mengekalkan prestasi yang optimum dan mencegah kerosakan. Dengan menangani faktor -faktor ini terlebih dahulu, anda boleh mengelakkan komplikasi yang tidak dijangka semasa proses perubahan pelapik.

Mengeluarkan kapal lama adalah langkah pertama dalam proses perubahan liner. Tugas ini memerlukan ketepatan dan penjagaan untuk mengelakkan merosakkan penghancur kon atau komponennya. Ikuti langkah -langkah ini untuk memastikan penyingkiran pelapik lancar:

De-energize crusher: Mulailah dengan menutup penghancur kerucut dan mengikuti prosedur lockout/tagout untuk mengelakkan permulaan yang tidak disengajakan.

Keluarkan pengikat: Gunakan pengganda tork hidraulik atau alat kuasa untuk melonggarkan dan mengeluarkan bolt yang mengamankan kapal lama. Langkah ini meminimumkan usaha manual dan mengurangkan risiko kecederaan.

Angkat kapal: Lampirkan peralatan mengangkat, seperti kren atau angkat, ke kapal. Berhati -hati angkat dan keluarkan pelapik mangkuk dan pelapik kerucut dari penghancur. Pastikan peralatan mengangkat dinilai untuk berat liner.

Periksa semasa penyingkiran: Semasa anda mengeluarkan kapal, periksa mereka untuk tanda -tanda memakai, retak, atau kerosakan lain yang tidak rata. Pemeriksaan ini membantu mengenal pasti isu -isu yang berpotensi yang boleh menjejaskan prestasi penghancur.

Petua: Semasa penyingkiran pelapik pukulan, periksa ketidaksempurnaan seperti air mata, punctures, atau lepuh di liner sintetik. Untuk pelapik berasaskan tanah, cari tanda-tanda peningkatan kebolehtelapan. Pemeriksaan ini memastikan penghancur beroperasi dengan cekap selepas perubahan liner.

Selepas mengeluarkan kapal lama, periksa komponen penghancur dengan teliti. Langkah ini penting untuk mengenal pasti haus atau kerosakan yang boleh memberi kesan kepada pemasangan pelapik baru atau prestasi keseluruhan penghancur. Fokus pada kawasan berikut:

Mantel dan cekung: Periksa mantel dan cekung untuk retak, memakai tidak sekata, atau kerosakan lain. Sekiranya perlu, gantikan mantel penghancur kon atau gantikan Concave Crusher Cone untuk mengekalkan prestasi yang optimum.

Permukaan tempat duduk: Semak permukaan tempat duduk di mana liner berehat. Pastikan mereka bersih, licin, dan bebas daripada serpihan atau kerosakan.

Sistem hidraulik: Periksa sistem hidraulik untuk kebocoran atau kerosakan. Sahkan bahawa ia boleh mengendalikan berat liner baru semasa pemasangan.

Pengikat dan benang: Periksa bolt, kacang, dan benang untuk haus atau kerosakan. Gantikan sebarang komponen yang menunjukkan tanda -tanda kemerosotan.

Nota: Liner dan sistem perlindungan mesti diperiksa untuk keseragaman, kerosakan, dan ketidaksempurnaan semasa tahap ini. Menangani isu -isu ini memastikan pemasangan kapal yang selamat dan berkesan.

Pemasangan liner baru yang betul adalah penting untuk memastikan penghancur beroperasi dengan cekap dan selamat. Ikuti langkah -langkah ini untuk pemasangan liner mangkuk yang berjaya dan penggantian pelapik kerucut:

Posisi pelapik: Gunakan peralatan mengangkat untuk berhati -hati meletakkan pelapik mangkuk dan pelapik kerucut baru di penghancur. Selaraskan mereka dengan permukaan tempat duduk untuk memastikan sesuai.

Selamatkan kapal: Kencangkan bolt menggunakan pengganda tork hidraulik atau alat kuasa. Ikuti spesifikasi tork pengeluar untuk mengelakkan pengetatan atau pengetatan yang lebih tinggi.

Periksa penjajaran: Sahkan bahawa kapal -kapal itu diselaraskan dengan betul dan duduk. Pelapik yang tidak disengajakan boleh menyebabkan memakai yang tidak sekata dan mengurangkan kecekapan penghancur.

Menguji pemasangan: Re-energize crusher dan jalankan pada kelajuan rendah untuk menguji pemasangan. Dengarkan bunyi yang luar biasa dan memantau operasi penghancur untuk memastikan semuanya berfungsi dengan betul.

Petua: Semasa perubahan liner, selalu gunakan pelapik yang sepadan dengan spesifikasi penghancur kerucut anda. Pemilihan pelapik yang betul memanjangkan kehidupan pelapik dan meningkatkan prestasi penghancur.

Dengan mengikuti langkah -langkah ini, anda boleh menukar kapal penghancur kon dengan cekap dan meminimumkan downtime. Penyingkiran, pemeriksaan, dan pemasangan yang betul memastikan penghancur beroperasi pada prestasi puncak dan mengurangkan risiko pembaikan yang mahal.

Mengamankan dan menguji pemasangan kapal baru adalah langkah terakhir dalam proses untuk memastikan penghancur kerucut anda beroperasi dengan cekap dan selamat. Dengan betul mengamankan liner menghalang pergerakan semasa operasi, sementara ujian menyeluruh mengesahkan bahawa penghancur siap untuk prestasi yang optimum. Ikuti langkah -langkah ini untuk menyelesaikan proses dengan berkesan:

Kencangkan pengikat

Selepas meletakkan pelapik baru, gunakan pengganda tork hidraulik atau alat kuasa untuk mengetatkan semua pengikat. Rujuk kepada spesifikasi tork pengeluar untuk mengelakkan pengetatan atau pengetatan yang lebih tinggi. Pelapik yang dijamin dengan betul mengurangkan risiko pergerakan atau misalignment semasa operasi.

Periksa penjajaran

Berhati -hati memeriksa penjajaran kapal. Pelapik yang tidak disengajakan boleh menyebabkan memakai yang tidak sekata dan mengurangkan kecekapan penghancur. Gunakan calipers atau tolok untuk mengesahkan bahawa pelapik duduk dengan betul pada mantel dan cekung. Langkah ini memastikan pelapik sesuai dengan selamat dan merata.

Uji penghancur dengan kelajuan rendah

RE-energize crusher dan jalankan pada kelajuan rendah untuk menguji pemasangan. Dengar bunyi yang luar biasa, seperti pengisaran atau bunyi gemerincing, yang mungkin menunjukkan tempat duduk yang tidak betul. Pantau operasi Crusher untuk mengesahkan bahawa semua komponen berfungsi seperti yang diharapkan.

Semak getaran

Semasa ujian dijalankan, perhatikan penghancur untuk sebarang getaran yang luar biasa. Getaran yang berlebihan boleh menandakan pengikat longgar atau pelapik yang tidak disengajakan. Alatkan isu -isu ini dengan segera untuk mengelakkan kerosakan kepada penghancur dan pastikan operasi yang lancar.

Menjalankan ujian beban

Sebaik sahaja ujian kelajuan rendah berjaya, menjalankan ujian beban dengan secara beransur-ansur meningkatkan kelajuan penghancur dan memperkenalkan bahan ke dalam ruang. Pantau prestasi Crusher untuk memastikan ia beroperasi dengan cekap dengan kapal baru. Ujian beban yang berjaya mengesahkan bahawa pelapik dipasang dengan betul dan bersedia untuk operasi berkapasiti penuh.

Petua: Sentiasa mendokumenkan nilai tork, pemeriksaan penjajaran, dan keputusan ujian semasa tahap ini. Menjaga rekod terperinci membantu anda menjejaki aktiviti penyelenggaraan dan mengenal pasti corak yang boleh menjejaskan prestasi penghancur.

Dengan mengikuti langkah -langkah ini, anda boleh mengamankan dan menguji pemasangan kapal baru dengan keyakinan. Proses ini memastikan bahawa usaha anda untuk mengubah pelapik penghancur kerucut menghasilkan kecekapan yang lebih baik dan mengurangkan downtime.

Selepas menggantikan pelapik penghancur kerucut, mengesahkan ketepatan pemasangan adalah penting untuk mencapai prestasi penghancur kerucut yang optimum. Mulailah dengan memeriksa penjajaran kapal. Gunakan calipers atau alat pengukur untuk mengesahkan bahawa pelapik duduk sama rata di atas mantel dan cekung. Misalignment boleh menyebabkan memakai tidak sekata dan mengurangkan kecekapan.

Seterusnya, periksa nilai tork semua pengikat. Bolt mengetatkan dengan betul menghalang pergerakan semasa operasi, mengurangkan risiko kerosakan pada bahagian memakai. Dokumenkan nilai -nilai ini untuk rujukan masa depan sebagai sebahagian daripada rutin penyelenggaraan pencegahan anda. Akhirnya, lakukan ujian yang dijalankan pada kelajuan rendah untuk mengenal pasti sebarang bunyi atau getaran yang luar biasa. Menangani isu -isu ini awal memastikan penghancur beroperasi dengan lancar dan selamat.

Penalaan halus Tetapan penghancur selepas perubahan pelapik adalah penting untuk mengekalkan kecekapan dan memanjangkan hayat haus. Laraskan tetapan berdasarkan jenis bahan, saiz suapan, dan output yang dikehendaki. Piawaian penentukuran, seperti yang digariskan di bawah, boleh membimbing anda dalam mencapai penyesuaian yang tepat:

| Parameter penentukuran | Penerangan |

|---|---|

| Matriks fungsi pecah segitiga bawah | Meningkatkan ketepatan model dengan merawat setiap entri sebagai parameter penentukuran. |

| Masalah pengoptimuman | Menggunakan kaedah sekurang -kurangnya untuk meminimumkan fungsi objektif. |

| Penggunaan data perindustrian | Bergantung pada data operasi, menghapuskan keperluan untuk ujian makmal tambahan. |

Pelarasan ini memastikan penghancur beroperasi pada kecekapan puncak sambil meminimumkan haus pada komponen kritikal.

Memperluas hayat hayat pelapis penghancur kon memerlukan penyelenggaraan yang konsisten dan amalan operasi yang betul. Mulakan secara beransur -ansur meningkatkan kuasa selepas pemasangan untuk bekerja mengeras liner. Proses ini menguatkan bahan, meningkatkan ketahanannya. Mengekalkan suapan tercekik yang berterusan kepada penghancur. Amalan ini memastikan walaupun memakai dan menghalang kegagalan pramatang bahagian memakai.

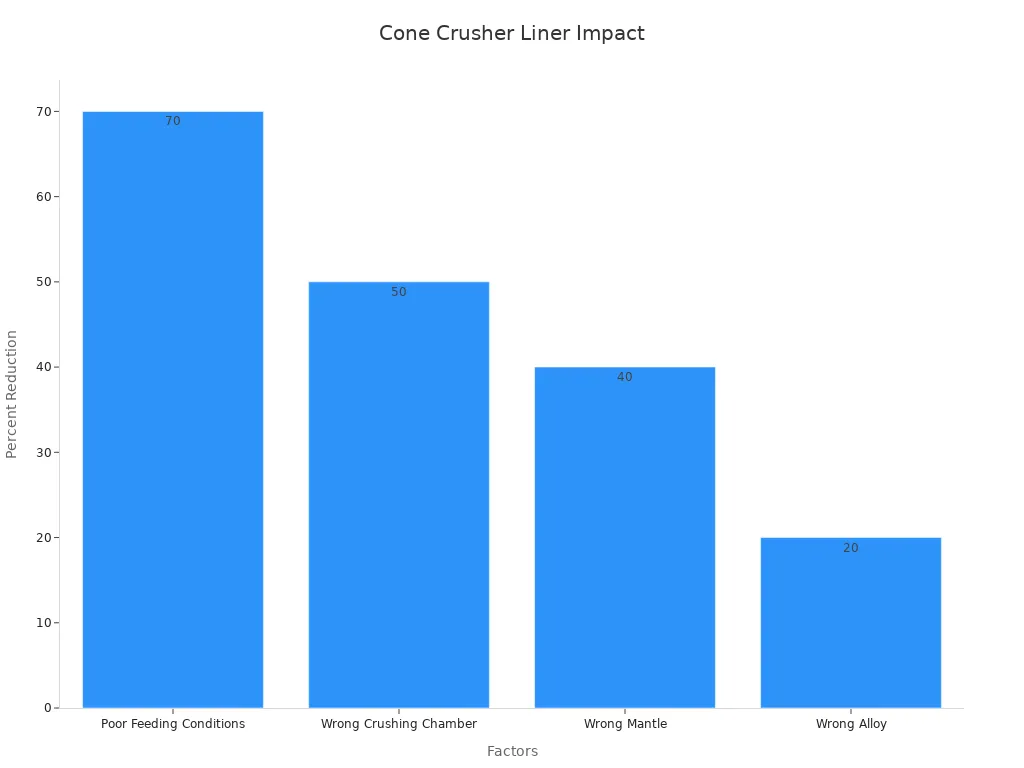

Pemeriksaan tetap dan penggantian bahagian yang dipakai tepat pada masanya adalah penting. Bersihkan sistem hidraulik setiap bulan untuk mencegah pencemaran, yang dapat mengurangkan prestasi. Keadaan makan juga memainkan peranan penting dalam umur panjang pelapik. Pemakanan yang lemah dapat mengurangkan hayat haus sehingga 70%, sementara ruang atau aloi yang tidak betul dapat menyebabkan pengurangan sehingga 50%dan 20%, masing -masing.

Dengan mengikuti petua ini dan menjalankan penilaian risiko yang kerap, anda boleh memaksimumkan jangka hayat pelapik anda sambil memastikan piawaian kesihatan dan keselamatan dipenuhi.

Perubahan pelapik penghancuran kerucut yang tepat pada masanya adalah penting untuk mengekalkan kecekapan peralatan dan mencegah downtime mahal. Dengan menggantikan kapal sebelum mereka memakai secara berlebihan, anda boleh mengelakkan masalah mekanikal seperti retak atau perpecahan, seperti yang digariskan dalam jadual di bawah:

| Penunjuk | Penerangan |

|---|---|

| Penurunan pengeluaran 10% | Penunjuk penting bahawa kapal penghancur kon memerlukan penggantian. |

| 1 "ketebalan | Masa untuk mempertimbangkan perubahan jika pelapik memakai ketebalan ini. |

| Ketebalan 3/4 "hingga 5/8" | Risiko retak dan perpecahan bahan sokongan. |

| Melebihi hayat operasi | Menyebabkan isu -isu mekanikal, termasuk flexing dan retak kapal. |

Berikutan langkah -langkah yang digariskan memastikan keselamatan dan kecekapan semasa perubahan kapal. Pemeriksaan dan penyelenggaraan tetap juga memainkan peranan penting. Teknologi moden seperti pengimbasan laser membantu mengenal pasti corak haus awal, membolehkan anda menjadualkan penggantian secara proaktif. Pendekatan ini meminimumkan downtime yang tidak dijangka dan memanjangkan jangka hayat operasi jentera anda, yang membawa kepada penjimatan kos yang ketara.

Dengan mengamalkan amalan ini, anda boleh mengoptimumkan prestasi penghancur Cone anda, mengurangkan kos operasi, dan meningkatkan produktiviti keseluruhan.

Anda harus menilai jenis bahan, saiz suapan, dan output yang dikehendaki. Pertimbangkan profil liner dan komposisi aloi untuk memastikan keserasian dengan penghancur anda. Pemilihan yang betul meningkatkan kecekapan dan memanjangkan kehidupan pelapik.

Periksa liners mingguan untuk memantau corak dan ketebalan haus. Pemeriksaan biasa membantu anda mengenal pasti isu -isu awal, memastikan penggantian tepat pada masanya dan mencegah kerosakan peralatan.

Ya, pemasangan yang tidak betul boleh menyebabkan penyelewengan, memakai tidak sekata, dan kecekapan yang dikurangkan. Sentiasa ikuti garis panduan pengeluar dan mengesahkan penjajaran semasa pemasangan untuk mengelakkan isu -isu ini.

Mengekalkan suapan tercekik yang berterusan dan elakkan daripada beban penghancur. Secara beransur -ansur meningkatkan kuasa selepas pemasangan untuk bekerja mengeras liner. Penyelenggaraan yang kerap dan keadaan makan yang betul juga memanjangkan kehidupan pelapik.

Gantikan liner apabila ketebalan mengurangkan hingga 1 inci atau penurunan pengeluaran sebanyak 10%. Menunda Risiko Penggantian Kerosakan Peralatan dan Kos Operasi yang lebih tinggi.