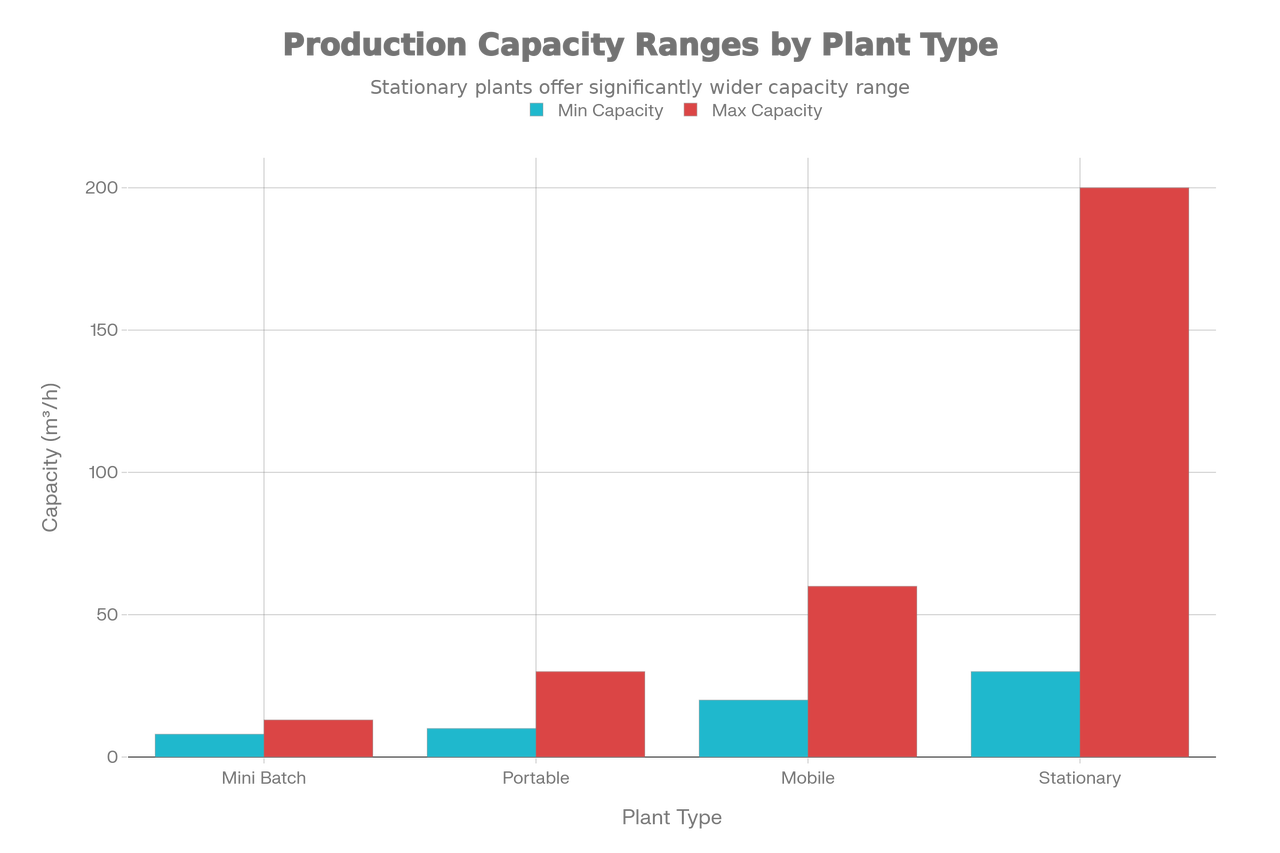

Memilih loji pengumpul konkrit berterusan yang betul adalah salah satu keputusan paling kritikal untuk syarikat pembinaan, pengilang pratuang dan pengeluar konkrit. Panduan teknikal yang komprehensif ini menangani keperluan pasukan perolehan, jurutera dan pengurus projek yang menilai pilihan peralatan untuk memenuhi keperluan operasi khusus mereka. Dengan kapasiti pengeluaran antara 8 m³/jam untuk loji kelompok mini hingga lebih 200 m³/jam untuk pemasangan pegun yang besar, memahami spesifikasi teknikal dan kriteria pemilihan adalah penting untuk membuat keputusan termaklum yang akan memberi kesan kepada kecekapan, kualiti dan keuntungan projek anda.

Proses pemilihan peralatan melangkaui pertimbangan kapasiti. Ia merangkumi jenis pengadun, keupayaan automasi, penyelesaian penyimpanan simen, sistem pengumpul agregat, teknologi kawalan, kebolehpercayaan pengeluar dan sokongan selepas jualan yang komprehensif. Panduan ini memberikan pandangan teknikal terperinci untuk membantu anda menavigasi melalui faktor kritikal ini dan memilih loji pengumpul konkrit berterusan yang selaras dengan keperluan operasi anda.

Asas mana-mana proses pemilihan peralatan bermula dengan pemahaman yang jelas tentang keperluan pengeluaran anda. Kapasiti pengeluaran secara langsung mempengaruhi saiz, kos dan skop operasi pemasangan loji batching konkrit berterusan anda.

Loji Kelompok Mini menghasilkan antara 8-13 m³/jam, menjadikannya sesuai untuk projek kediaman kecil, kerja pembaikan dan situasi di mana kekangan ruang mengehadkan saiz peralatan. Pemasangan padat ini memerlukan penyediaan asas yang minimum dan boleh disediakan dengan cepat di tapak.

Loji Konkrit Mudah Alih menyampaikan keluaran 10-30 m³/jam, sesuai untuk projek berskala sederhana dengan permintaan konkrit sederhana. Reka bentuk yang padat dan komponen bersepadu membolehkan pemindahan yang agak cepat antara tapak kerja sambil mengekalkan kecekapan pengeluaran yang baik.

Loji Konkrit Mudah Alih beroperasi dalam julat kapasiti 20-60 m³/jam dan direka bentuk untuk pemasangan sementara yang memerlukan pemindahan tapak ke tapak yang kerap. Unit-unit ini didatangkan pra-wayar dan pra-pasang, dengan ketara mengurangkan masa pemasangan berbanding sistem pegun.

Loji Konkrit Pegun mewakili kategori terbesar dengan kapasiti pengeluaran antara 30 hingga 200 m³/jam atau lebih tinggi. Pemasangan kekal ini direka bentuk untuk projek berskala besar dan jangka panjang yang memerlukan pengeluaran konkrit volum tinggi yang konsisten.

Apabila menentukan keperluan kapasiti anda, pertimbangkan faktor kritikal ini:

Penggunaan konkrit harian berdasarkan jadual projek dan metodologi pembinaan

Tempoh permintaan puncak dan keperluan pengeluaran purata

Potensi pengembangan masa depan dan jangkaan pertumbuhan projek

Keperluan kekerapan bekalan dan had penyimpanan di tapak

Berbilang operasi tapak dan sama ada pemindahan peralatan diperlukan

Ramai kontraktor memandang rendah keperluan kapasiti pada mulanya, mengakibatkan kesesakan pengeluaran. Sebaliknya, pemasangan bersaiz besar membawa kepada perbelanjaan modal yang tidak perlu dan ketidakcekapan operasi. Pemilihan optimum memerlukan mengimbangi permintaan projek semasa dengan unjuran pertumbuhan yang realistik.

Spesifikasi Teknikal Pengadun Aci Berkembar:

| Kapasiti | Isipadu Dalaman | Keluaran Konkrit Basah | Kuasa Motor | Pakai Ketebalan Plat |

| 60 m³/j | 1500 L | 1000 L | 2 × 18.5 kW | Tapak 25mm, sisi 15mm |

| 90 m³/j | 1500 L | 1500 L | 2 × 22 kW | Tapak 25mm, sisi 15mm |

| 120 m³/j | 2250 L | 2000 L | 2 × 37 kW | Tapak 30mm, sisi 20mm |

| 180 m³/j | 3000 L | 3000 L | 2 × 45 kW | Tapak 30mm, sisi 20mm |

Kelebihan Utama:

Kecekapan pencampuran yang unggul dengan mekanisme dwi-aci yang disegerakkan memberikan pengedaran konkrit seragam

Kitaran pencampuran pantas biasanya 60-72 saat, memaksimumkan daya pengeluaran pengeluaran

Pembinaan tugas berat dengan komponen tuangan Ni-Hard tahan haus memastikan hayat perkhidmatan yang dilanjutkan

Sistem pelinciran automatik dengan paparan digital boleh atur cara mengurangkan campur tangan penyelenggaraan

Pelbagai pilihan kapasiti motor yang mengoptimumkan penggunaan kuasa untuk skala pengeluaran yang berbeza

Komponen haus boleh diganti yang memanjangkan jangka hayat pengadun sambil mengekalkan kualiti konkrit

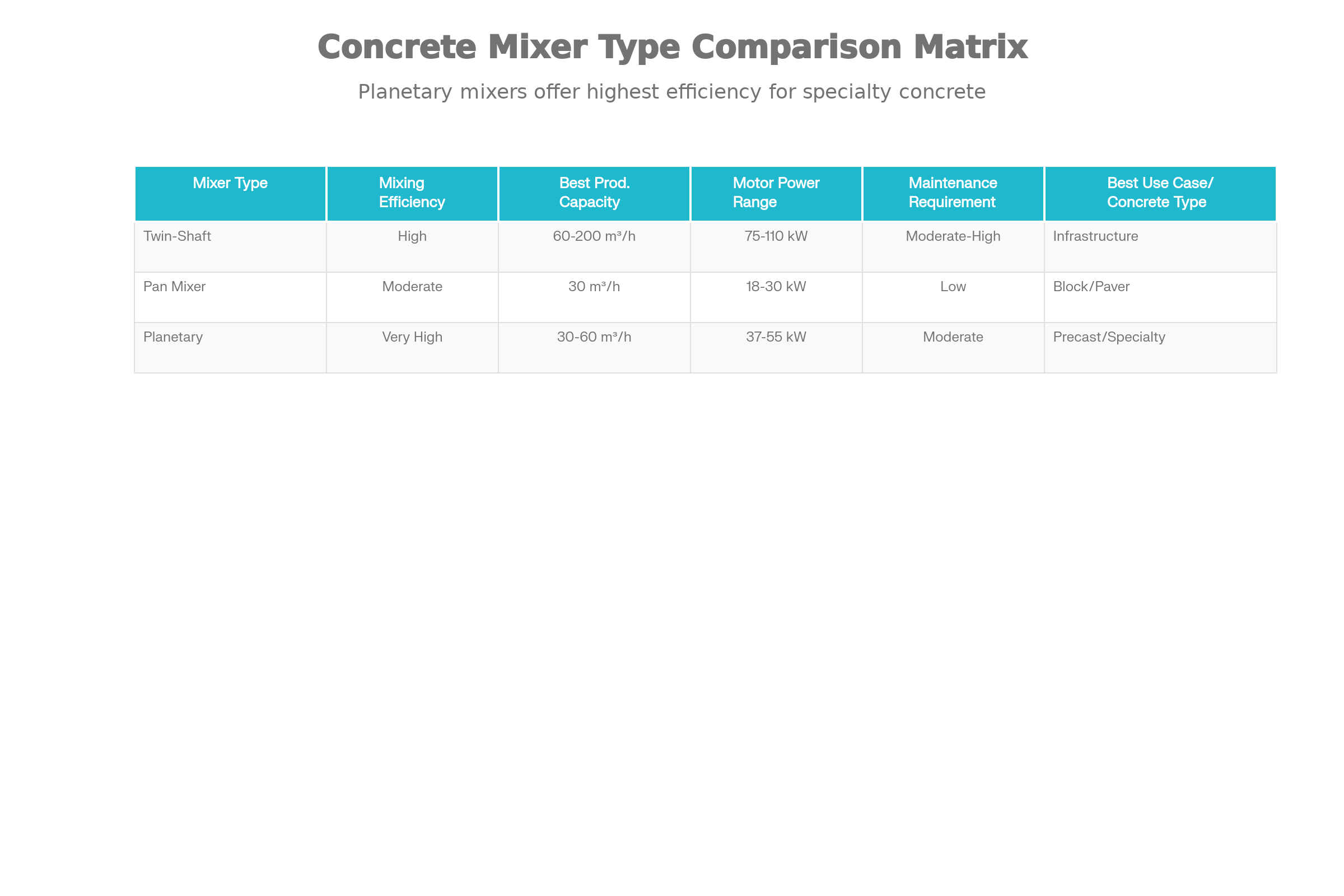

Reka bentuk aci berkembar cemerlang dalam mencampurkan saiz agregat besar sehingga 80-100mm, menjadikannya sesuai untuk projek infrastruktur, pembinaan empangan dan aplikasi konkrit massa. Aci yang disegerakkan menghalang pengasingan bahan dan memastikan kekuatan konkrit yang konsisten merentas semua kelompok.

Pengadun kuali menggunakan tapak kuali berputar dengan lengan pembancuh tetap, menyediakan mekanisme pencampuran berbeza terutamanya sesuai untuk aplikasi konkrit pratuang, pembuatan blok dan penurapan. Pengadun ini terkenal dengan jejak yang padat dan tindakan pencampuran yang cekap sesuai untuk volum pengeluaran rendah hingga sederhana.

| Kapasiti | Isipadu Dalaman | Keluaran Konkrit Basah | Kuasa Motor | Saiz Agregat | Aplikasi terbaik |

| 30 m³/j | 750 L | 500 L | 22 kW | 80/60mm | Pratuang, Blok |

Pengadun kuali mempunyai sistem pencampuran enam lengan yang teguh yang memastikan pengagihan agregat sekata ke seluruh jisim konkrit. Pintu pelepasan boleh laras menyediakan aliran konkrit terkawal, mencegah tumpahan dan kehilangan bahan semasa pemindahan. Plat haus tugas berat yang dibina daripada bahan asas Hardox 15mm dengan sisi 10mm tahan operasi berterusan dalam persekitaran pengeluaran yang mencabar.

Reka bentuk pengadun kuali terbukti amat berkesan untuk menghasilkan konkrit berwarna, kemasan khusus, dan unsur pratuang di mana kawalan tepat ke atas masa dan konsistensi adunan adalah yang terpenting. Reka bentuk padat menjadikan unit ini sesuai untuk loji pratuang yang beroperasi dalam persekitaran yang terhad ruang.

Spesifikasi Teknikal Pengadun Planet:

| Kapasiti | Isipadu Dalaman | Keluaran Konkrit Basah | Kuasa Motor | Pengurang | Terbaik untuk |

| 30 m³/j | 750 L | 500 L | 18.5 kW | Planetari Brevini | Elemen Pratuang |

| 60 m³/j | 1500 L | 1000 L | 45 kW | Planetari Brevini | UHPC, Pengkhususan |

Pengadun planet menggunakan berbilang alat pengadun termasuk tiga kaki pengadun dan satu bilah pengikis, mengoptimumkan prestasi merentas reka bentuk campuran dan saiz agregat yang berbeza. Unit ini dilengkapi dengan pengurang planet Brevini berprestasi tinggi, memastikan operasi lancar dan keperluan penyelenggaraan yang minimum. Komponen tuangan Ni-Hard tahan haus mengekalkan ketepatannya sepanjang tempoh operasi yang panjang.

Pemilihan kapasiti yang betul memerlukan analisis terperinci corak penggunaan konkrit dan garis masa projek. Pertimbangkan rangka kerja berikut:

Kapasiti Loji Disyorkan: 30-60 m³/jam

Pemasangan Biasa: Sistem Mudah Alih atau Mudah Alih

Tempoh Projek: 3-12 bulan

Sesuai untuk: Bangunan komersial, kompleks kediaman, infrastruktur kecil

Projek Infrastruktur Besar (Penggunaan Harian 500-1,000+ m³)

Kapasiti Loji Disyorkan: 90-180 m³/jam

Pemasangan Biasa: Sistem Pegun

Tempoh Projek: 12+ bulan

Sesuai untuk: Lebuh raya utama, empangan, jambatan, operasi pratuang yang besar

Hubungan antara penggunaan harian dan kapasiti loji harus menggabungkan faktor kecekapan pengeluaran termasuk kitaran pencampuran, masa pengendalian bahan, dan selang kawalan kualiti. Loji yang beroperasi pada kapasiti 90% biasanya memberikan prestasi optimum, manakala operasi yang berterusan melebihi kapasiti 95% berisiko menghadapi tekanan peralatan dan komplikasi penyelenggaraan.

Pengiraan Masa Kitaran:

Loji batching konkrit berterusan beroperasi pada masa kitaran yang ditetapkan—tempoh yang diperlukan untuk menyusun, mencampur dan melepaskan satu beban konkrit. Masa kitaran standard untuk peralatan yang diselenggara dengan betul berkisar antara 60-75 saat. Ini bermakna loji 60 m³/j secara teorinya melengkapkan kira-kira 60 kelompok sejam (3,600 saat ÷ masa kitaran 60 saat = 60 kelompok).

Pengeluaran praktikal biasanya mencapai 85-90% kapasiti teori disebabkan oleh prosedur kawalan kualiti, penukaran bahan dan penyelenggaraan berjadual. Oleh itu, apabila merancang perolehan untuk keperluan 60 m³/j, memilih peralatan yang dinilai untuk 70 m³/j menyediakan ruang kepala operasi yang diperlukan.

Spesifikasi Sistem Batching Agregat Standard:

| Model | Menimbang Isipadu Hopper | Kapasiti Storan | Kapasiti Pengeluaran | Ketepatan Penimbangan | Berat Maks | Kategori Agregat |

| AG800 | 0.8 m³ | 2×2 m³ | 48 m³/j | ±2% | 1,500 kg | 2 jenis |

| AG1200-3 | 1.2 m³ | 4×2.2 m³ | 60 m³/j | ±2% | 2,000 kg | 4 jenis |

| AG1600-2 | 1.6 m³ | 4×3.7 m³ | 80 m³/j | ±2% | 3,000 kg | 4 jenis |

| AG2400 | 2.4 m³ | 3×12 m³ | 120 m³/j | ±2% | 4,000 kg | 3 jenis |

| AG3200 | 3.2 m³ | 3×20 m³ | 160 m³/j | ±2% | 5,000 kg | 3 jenis |

Sistem batching agregat menampilkan berbilang corong yang menyimpan jenis agregat yang berbeza (pasir halus, agregat kasar, bahan khusus) secara berasingan. Penderia sel beban berketepatan tinggi yang dipasang di bawah setiap tong corong sentiasa memantau berat bahan, menghantar data ini kepada sistem kawalan untuk pelarasan masa nyata. Sistem ini menggunakan pintu pagar pneumatik atau penghantar tali pinggang untuk pelepasan bahan terkawal, memastikan pembahagian yang tepat dalam toleransi yang boleh diterima.

Bilangan kategori agregat yang boleh dikendalikan oleh kilang anda mempengaruhi kepelbagaian reka bentuk campuran konkrit. Tumbuhan yang mengendalikan 3-4 jenis agregat memberikan fleksibiliti untuk bancuhan konkrit standard, manakala sistem yang menguruskan 5-6+ jenis menampung aplikasi khusus termasuk konkrit berwarna, kemasan hiasan dan campuran berprestasi tinggi.

Penyimpanan simen mewakili komponen infrastruktur kritikal untuk pengeluaran konkrit tanpa gangguan. Silo simen moden menyediakan storan tertutup yang menghalang kemasukan lembapan dan pencemaran habuk sambil membolehkan pengangkutan bahan yang cekap ke sistem pencampuran.

| Kapasiti Silo | Diameter | Bilangan Lapisan | Ketebalan dinding | Jarak Kaki | Kelantangan (M³) |

| 50T | 3,200mm | 3 | 3-5mm | 2,108mm | 40.77 |

| 100T | 3,200mm | 6 | 3-4-5mm | 2,108mm | 78.46 |

| 150T | 3,800mm | 6 | 3-4-5mm | 2,547mm | 113.08 |

| 200T | 4,500mm | 6 | 3-4-5-6mm | 3,001mm | 160 |

| 300T | 5,000mm | 7 | 4-5-6mm | 3,208mm | 220 |

| 400t | 5,700mm | 7 | 4-5-6-8mm | 2,670mm | 300.77 |

Kriteria Pemilihan Silo:

Kesinambungan Pengeluaran: Kira kapasiti silo berdasarkan penggunaan simen harian dan kekerapan stok semula. Silo 200T yang menyokong loji 60 m³/j (mengambil kira-kira 300-350 kg/m³) menyediakan 2-3 hari operasi berterusan

Jadual Bekalan: Menyelaraskan kapasiti silo dengan kekerapan penghantaran simen; menyelaraskan kapasiti dengan jadual pembekal dan kekangan pengangkutan

Keperluan Ruang: Silo yang lebih besar memerlukan jejak yang lebih besar secara proporsional; menilai ruang tapak yang ada termasuk pelepasan untuk akses trak dan penghantaran bahan

Akses Penyelenggaraan: Pastikan ruang yang mencukupi di sekeliling silo untuk pembersihan dalaman, penyelenggaraan injap dan servis peralatan

Silo simen moden menggabungkan sistem penderiaan aras bahan pintar yang mengesan ketinggian simen melalui penderia elektronik, mencetuskan makluman isi semula apabila inventori mencapai ambang yang telah ditetapkan. Automasi ini menghalang gangguan pengeluaran akibat kehabisan simen sambil mengoptimumkan pengurusan inventori.

Sistem pengumpulan habuk yang dipasang di atas silo menangkap zarah simen bawaan udara semasa operasi pemuatan, mengurangkan pelepasan alam sekitar dan kehilangan bahan. Sistem ini menggunakan mekanisme getaran yang membersihkan habuk terkumpul secara automatik, mengekalkan kecekapan sistem sepanjang tempoh operasi yang panjang.

Loji pengumpul konkrit berterusan moden memanfaatkan teknologi automasi termaju melalui sistem Pengawal Logik Boleh Aturcara (PLC) yang disepadukan dengan platform Kawalan Penyeliaan dan Pemerolehan Data (SCADA). Sistem ini berfungsi secara saling melengkapi—PLC melaksanakan logik kawalan yang tepat untuk operasi pengumpulan, pencampuran dan pemindahan, manakala sistem SCADA menyediakan antara muka pemantauan visual dan kawalan pengendali.

Keupayaan Sistem Automasi Utama:

Pengumpulan data sensor berterusan daripada sistem penimbang agregat, sel beban pembancuh, penghantar simen dan sistem pengagihan air

Pelarasan masa nyata parameter operasi mengekalkan spesifikasi konkrit sasaran

Operasi serentak pelbagai sistem peralatan dengan penjujukan yang diselaraskan

Saling kunci keselamatan automatik menghalang operasi peralatan apabila keadaan berada di luar parameter selamat

Pengelogan Data dan Pelaporan Prestasi

Rekod pengeluaran komprehensif yang mendokumenkan setiap kumpulan konkrit, ramuan, masa pencampuran dan parameter kualiti

Analisis data sejarah mengenal pasti arah aliran pengeluaran, prestasi peralatan dan metrik kecekapan

Penjanaan resit rasmi untuk dokumentasi pelanggan dan jaminan kualiti

Makluman penyelenggaraan ramalan berdasarkan waktu operasi peralatan dan arah aliran prestasi

Kebolehcapaian Jauh dan Penyelesaian Masalah

Keupayaan pemantauan jauh membolehkan pengendali dan kakitangan sokongan teknikal memerhati operasi loji dari peranti mudah alih atau lokasi luaran

Penghantaran data diagnostik memudahkan penyelesaian masalah pantas dengan pasukan sokongan pengilang

Kemas kini perisian over-the-air yang melaksanakan penambahbaikan sistem dan peningkatan ciri

Mengurangkan masa henti melalui pengenalpastian dan penyelesaian masalah yang dipercepatkan

Pengoptimuman Tenaga

Sistem pengurusan kuasa pintar sentiasa memantau penggunaan tenaga merentas semua komponen loji

Pelarasan kelajuan motor automatik mengurangkan cabutan kuasa yang tidak diperlukan semasa operasi beban separa

Makluman penyelenggaraan berjadual menghalang ketidakcekapan peralatan akibat kehausan komponen atau kemerosotan sistem

Pelaporan kecekapan tenaga yang menyokong inisiatif pengurangan kos operasi

Integrasi Keselamatan

Protokol keselamatan automatik mengehadkan penglibatan manusia secara langsung dalam operasi berbahaya

Mekanisme berhenti kecemasan berfungsi secara bebas daripada sistem kawalan utama

Pengesanan kedekatan kakitangan menghalang operasi peralatan di kawasan yang diduduki

Dokumentasi pematuhan yang menyokong pensijilan keselamatan tempat kerja

Pilihan antara konfigurasi loji pengumpul konkrit berterusan mudah alih dan pegun memberi kesan ketara kepada fleksibiliti projek, kos operasi dan keupayaan pengeluaran. Perbandingan ini mengkaji faktor keputusan kritikal merentas pelbagai dimensi operasi.

Masa Pemasangan dan Penyediaan Tapak:

Loji Konkrit Pegun biasanya memerlukan 2-4 minggu untuk pemasangan menyeluruh termasuk penyediaan tapak, pembinaan asas, pemasangan peralatan dan penyepaduan sistem. Jejak pemasangan yang lebih besar dan sistem komponen yang saling berkaitan memerlukan penyelarasan yang teliti dan prosedur pentauliahan yang dilanjutkan. Walau bagaimanapun, pemasangan kekal memberikan kestabilan yang unggul dan kebolehpercayaan operasi untuk projek jangka panjang.

Mobiliti dan Fleksibiliti Operasi:

Loji mudah alih cemerlang apabila keperluan projek memerlukan pemindahan tapak, sama ada disebabkan oleh beberapa lokasi pembinaan atau status projek sementara. Reka bentuk bersepadu mengurangkan masa pembongkaran kepada 2-3 hari, membolehkan peralihan pantas antara tapak kerja. Fleksibiliti ini menyokong operasi pengeluaran kontrak yang melayani berbilang pelanggan di seluruh lokasi yang tersebar secara geografi.

Loji pegun kekal di lokasi tunggal, memberikan kelebihan strategik untuk pengeluaran terpusat yang menyokong projek infrastruktur besar, kemudahan pratuang atau kontrak bekalan jangka panjang. Setelah diwujudkan, sistem pegun menyampaikan pengeluaran yang konsisten tanpa gangguan penempatan semula.

Loji batching konkrit mudah alih biasanya memberikan kapasiti antara 20-60 m³/jam, dioptimumkan untuk pemasangan sementara dan projek yang memerlukan volum konkrit sederhana hingga besar. Walaupun sangat cekap, unit mudah alih mengorbankan kapasiti mentah untuk mudah alih.

Sistem pegun menampung kapasiti pengeluaran daripada 30 hingga 200+ m³/jam, membolehkan operasi pengeluaran volum tinggi yang menyokong infrastruktur utama dan pembuatan pratuang. Kapasiti yang lebih besar membolehkan penyajian berbilang projek serentak daripada pemasangan tunggal.

| Faktor Operasi | Tumbuhan Mudah Alih | Tumbuhan Pegun |

| Masa Pemasangan | 3-5 hari | 2-4 minggu |

| Ruang Persediaan Diperlukan | Minimum (permukaan rata) | Substantial (asas/utiliti) |

| Keperluan Asas | Tiada/minimum | Substantial (pad konkrit) |

| Julat Kapasiti Pengeluaran | 20-60 m³/j | 30-200+ m³/j |

| Masa Perpindahan | 2-3 hari | Tidak boleh dipindahkan |

| Fleksibiliti untuk Berbilang Tapak | Cemerlang | Terhad |

| Ekonomi Projek Jangka Panjang | Kos yang lebih tinggi/m³ | Kos yang lebih rendah/m³ |

| Ketekalan Kualiti | Tinggi | Tinggi |

| Akses Penyelenggaraan | Baik | Cemerlang |

| Pelaburan Modal | Inisial yang lebih rendah | Awal yang lebih tinggi |

| Jangka Hayat Operasi | 8-12 tahun | 15-20+ tahun |

Pakai Spesifikasi Bahan Komponen:

Bahan Tuangan Ni-Keras: Kekerasan unggul menahan lelasan agregat sepanjang tempoh perkhidmatan lanjutan; memberikan 2-3x panjang umur berbanding keluli standard

Spesifikasi Ketebalan: Plat asas 25-30mm dengan plat sisi 15-20mm menampung tindakan pencampuran yang agresif

Penunjuk Penggantian: Sistem pengekodan warna atau ukuran menjejaki perkembangan haus, memberi amaran kepada operator apabila penggantian diperlukan

Pelapik Hopper Agregat

Pembinaan Keluli yang Dikeraskan: Menahan hentaman dan lelasan daripada pelepasan agregat berterusan

Kekerapan Penggantian: Biasanya 18-24 bulan bergantung pada jenis bahan dan intensiti pengeluaran

Tali Sawat dan Takal

Bahan Gred Perindustrian: Dibina daripada getah bertetulang dengan kabel keluli tertanam memastikan ketahanan dan kapasiti galas beban

Pemantauan Ketegangan: Sistem pelarasan automatik mengekalkan ketegangan tali pinggang yang optimum sepanjang tempoh operasi

Komponen Silo Simen

Salutan Tahan Kakisan: Lindungi permukaan logam daripada kelembapan dan kemerosotan kimia

Sambungan Tertutup: Elakkan kemasukan lembapan yang akan menjejaskan kualiti simen

Memperoleh peralatan daripada pengilang yang menekankan pemilihan komponen tahan haus mengurangkan kos operasi jangka panjang melalui jangka hayat komponen yang dilanjutkan dan mengurangkan campur tangan penyelenggaraan.

Spesifikasi Sistem Penimbang:

Standard Toleransi: ±2% merentas semua kategori agregat

Teknologi Load Cell: Berbilang sel beban di bawah setiap tong corong menyediakan pengukuran berlebihan dan pengesanan kegagalan sensor

Protokol Penentukuran: Penentukuran bulanan terhadap piawaian yang diperakui memastikan ketepatan yang berterusan

Pelarasan Masa Nyata: Kedudukan pintu automatik berdasarkan berat sebenar vs sasaran dalam kitaran pengukuran

Ketepatan Timbang Simen

Standard Toleransi: ±1% memastikan pembahagian simen yang tepat

Sel Beban Khusus: Penderia kepekaan tinggi yang menampung ketumpatan simen yang lebih rendah berbanding dengan agregat

Pertimbangan Habuk: Sistem pampasan mengambil kira penyelesaian habuk semasa kitaran pengukuran

Pengadaran Air

Teknologi Meter Aliran: Pengukuran ketepatan penambahan air untuk mencapai nisbah air-simen sasaran

Pampasan Suhu: Pelarasan automatik untuk kesan suhu pada ketumpatan air

Mengekalkan toleransi ketepatan ini memerlukan penyelenggaraan tetap termasuk penentukuran sel beban, pengesahan perisian dan pembersihan sensor. Pengumpulan habuk pada permukaan penderiaan sel beban memperkenalkan ralat pengukuran; pemeriksaan mingguan dan pembersihan kawasan sensor menghalang drift ketepatan.

Memilih loji batching konkrit berterusan yang optimum memerlukan penilaian sistematik merentas dimensi teknikal, operasi, kewangan dan sokongan. Rangka kerja ini membimbing jurutera dan pasukan perolehan melalui penilaian komprehensif:

Analisis Keperluan Pengeluaran

Kira penggunaan konkrit harian dengan mengambil kira jadual projek, metodologi pembinaan dan tempoh permintaan puncak

Tentukan kapasiti loji yang diperlukan dengan menggabungkan 10-15% ruang kepala operasi

Garis masa projek mempengaruhi konfigurasi peralatan—projek jangka pendek mengutamakan penyelesaian mudah alih, operasi jangka panjang mewajarkan pelaburan tetap

Menilai potensi pengembangan masa hadapan dan sama ada pemilihan peralatan semasa menampung pertumbuhan yang dijangkakan

Pengesahan Spesifikasi Teknikal

Sahkan pemilihan jenis pengadun sepadan dengan keperluan jenis konkrit (campuran sedia memerlukan kecekapan aci berkembar; kerja khusus mungkin membenarkan ketepatan planet)

Sahkan kapasiti penyimpanan simen sejajar dengan kadar penggunaan dan logistik bekalan

Mengesahkan sistem batching agregat menampung semua reka bentuk campuran konkrit yang diperlukan

Menilai keperluan penyepaduan automasi dan kerumitan sistem kawalan

Kebolehpercayaan dan Jaminan Kualiti

Semak pensijilan kualiti pengilang (standard ISO, pematuhan CE)

Menilai ketahanan peralatan melalui syarat jaminan dan jangka hayat operasi yang dijangkakan

Menilai kualiti bahagian haus dan kekerapan penggantian komponen

Pertimbangkan reputasi pengilang, rujukan industri dan penilaian kepuasan pelanggan

Pertimbangan Pemasangan dan Operasi

Menilai keperluan ruang tapak, spesifikasi asas dan sambungan utiliti

Menilai kesan garis masa pemasangan pada penjadualan projek

Pertimbangkan kebolehcapaian peralatan untuk penyelenggaraan dan penggantian komponen

Semak keperluan latihan pengendali dan dokumentasi sokongan

Analisis Kewangan

Bandingkan jumlah kos pemilikan termasuk pelaburan modal, pemasangan, perbelanjaan operasi, penyelenggaraan dan bahagian haus

Kira kos per meter padu konkrit yang dihasilkan

Model tempoh bayaran balik dan pulangan pelaburan

Pertimbangkan pilihan pembiayaan dan alternatif pemajakan peralatan

Penilaian Pengeluar dan Sokongan

Sahkan ketersediaan alat ganti dan garis masa penghantaran standard

Sahkan kebolehaksesan sokongan teknikal, masa respons dan kualiti perkhidmatan

Menilai kelengkapan program latihan dan kualiti dokumentasi

Semak perlindungan waranti dan perjanjian perkhidmatan lanjutan pilihan

Nilaikan kedekatan rangkaian perkhidmatan selepas jualan dan keupayaan sokongan

Pemilihan peralatan harus melangkaui spesifikasi teknikal untuk merangkumi sokongan selepas jualan yang komprehensif memastikan prestasi peralatan yang optimum sepanjang jangka hayat operasinya. Pengeluar yang ditubuhkan mengutamakan sokongan pelanggan sebagai fungsi perniagaan teras.

Pengeluar terkemuka termasuk ASTEC Industries, Stephens Manufacturing, Vince Hagan Company, MEKA Global dan Semix Global membezakan diri mereka melalui rangkaian perkhidmatan yang komprehensif, ketersediaan alat ganti dan kepakaran teknikal. Organisasi ini mengendalikan operasi perkhidmatan global dengan pusat sokongan serantau yang membolehkan tindak balas pantas terhadap isu peralatan dan keperluan penyelenggaraan.

Komponen Perkhidmatan Selepas Jualan:

Persediaan loji turnkey termasuk kedudukan peralatan, sambungan utiliti dan penentukuran sistem

Latihan pengendali di tapak memastikan kecekapan kakitangan dengan operasi loji dan protokol penyelenggaraan

Ujian sistem menyeluruh yang mengesahkan kefungsian peralatan sebelum permulaan pengeluaran

Sokongan Teknikal Berterusan

Talian sokongan teknikal 24/7 yang menghubungkan operator dengan juruteknik berpengalaman untuk penyelesaian masalah yang cepat

Keupayaan diagnostik jauh membolehkan pengeluar mengenal pasti isu tanpa lawatan di tapak

Pangkalan pengetahuan dalam talian dan sumber dokumentasi yang menyokong penyelesaian masalah diri pengendali

Pengurusan Alat Ganti

Inventori alat ganti yang banyak memastikan ketersediaan komponen gantian yang cepat

Pilihan penghantaran semalaman atau hari berikutnya untuk komponen kritikal yang meminimumkan masa henti pengeluaran

Pensijilan alat ganti tulen yang menjamin keserasian dan prestasi

Perkhidmatan Penyelenggaraan Terancang

Program penyelenggaraan pencegahan berjadual memanjangkan jangka hayat operasi peralatan

Perkhidmatan pelinciran dan penentukuran pakar yang mengoptimumkan kecekapan peralatan

Pakai pemantauan komponen dan cadangan penggantian proaktif

Perjanjian Perkhidmatan Lanjutan

Pakej penyelenggaraan yang komprehensif meliputi buruh, alat ganti dan servis rutin

Perjanjian berasaskan prestasi yang menjamin peratusan masa beroperasi dan masa tindak balas yang pantas

Sambungan program latihan memastikan operator sentiasa terkini dengan peningkatan peralatan dan perubahan prosedur

Untuk sumber teknikal tambahan dan maklumat tentang bahagian haus dan komponen penyelenggaraan, pembekal profesional sukahttps://www.htwearparts.com/menyediakan katalog produk yang luas dan perkhidmatan sokongan teknikal.

Jadual penyelenggaraan tetap secara langsung memberi kesan kepada jangka hayat peralatan dan kebolehpercayaan operasi. Organisasi harus melaksanakan protokol penyelenggaraan sistematik yang menangani keperluan perkhidmatan harian, mingguan, bulanan dan jangka panjang.

Pemeriksaan visual komponen struktur untuk haus, retak atau kerosakan

Pengesahan peranti keselamatan memastikan berhenti kecemasan dan pengawal berfungsi dengan betul

Pemeriksaan tali pinggang dan rantai untuk ketegangan, haus dan penjajaran yang betul

Tugas penyelenggaraan mingguan

Pemeriksaan aras bendalir untuk sistem hidraulik dan litar penyejukan

Pengesahan pengikat memastikan semua bolt dan nat kekal selamat

Pemeriksaan sistem elektrik memeriksa kakisan dan sambungan longgar

Tugas Penyelenggaraan Bulanan

Penilaian komponen haus terperinci mengenal pasti komponen yang memerlukan penggantian

Pelinciran galas mengikut spesifikasi pengeluar

Pemeriksaan integriti struktur mengesan kerosakan karat atau tekanan

Perancangan Penyelenggaraan Jangka Panjang

Baik pulih peralatan utama setiap 1-2 tahun yang melibatkan pembongkaran menyeluruh dan pemeriksaan komponen

Pengelogan penyelenggaraan terperinci menjejaki semua aktiviti perkhidmatan dan mengenal pasti isu berulang

Pengurusan inventori alat ganti memastikan komponen kritikal kekal tersedia

Walaupun pelaburan modal awal menarik perhatian, analisis kos-faedah yang komprehensif harus mempertimbangkan jumlah kos pemilikan merentasi jangka hayat operasi peralatan.

Pelaburan Modal: Pembelian dan penghantaran peralatan

Mini/Mudah alih: $50,000-$150,000

Mudah Alih: $150,000-$400,000

Pegun: $300,000-$1,000,000+

Kos Pemasangan: Asas, utiliti, pentauliahan

Mudah Alih: $10,000-$30,000

Pegun: $50,000-$200,000+

Perbelanjaan Operasi Tahunan:

Bahan api/Kuasa: $15,000-$50,000 setiap tahun

Penyelenggaraan dan perkhidmatan: $10,000-$30,000 setiap tahun

Buruh operator: $60,000-$150,000 setiap tahun

Pakai alat ganti dan ganti: $5,000-$20,000 setiap tahun

Justifikasi Kewangan:

Memilih loji batching konkrit berterusan yang optimum memerlukan penilaian sistematik keperluan pengeluaran, spesifikasi teknikal, fleksibiliti operasi, sokongan pengilang dan pertimbangan kewangan. Loji mudah alih memberikan fleksibiliti dan penggunaan pantas, membuktikan kos efektif untuk projek sementara dan operasi berbilang tapak. Loji pegun menyediakan kapasiti pengeluaran yang unggul dan kecekapan operasi, mewajarkan pemilihan mereka untuk projek berskala besar dan berjangka panjang.

Tanpa mengira pilihan konfigurasi, utamakan pengeluar yang menunjukkan komitmen terhadap kualiti, sokongan selepas jualan yang komprehensif dan kepakaran teknikal. Pelaburan dalam peralatan yang menampilkan komponen haus premium, sistem penimbang yang tepat, dan automasi termaju memberikan nilai yang mampan melalui hayat operasi yang dilanjutkan, pengurangan kos penyelenggaraan dan kualiti konkrit yang unggul.

Untuk perundingan teknikal terperinci dan cadangan peralatan tersuai yang disesuaikan dengan keperluan projek khusus anda, pengeluar peralatan profesional menyediakan panduan pakar yang menyokong keputusan pembelian yang optimum. Berunding dengan wakil jualan teknikal yang berpengalaman memastikan spesifikasi peralatan sepadan dengan keperluan operasi anda sambil memaksimumkan pulangan pelaburan jangka panjang.