Penghancur kon memainkan peranan penting dalam industri perlombongan, agregat dan pembinaan, di mana ia digunakan untuk menghancurkan dan mengurangkan bahan seperti batu, bijih dan agregat kepada saiz yang lebih kecil dan lebih mudah diurus. Di tengah-tengah setiap penghancur kon ialah pelapik, komponen kritikal yang secara langsung mempengaruhi kecekapan, ketahanan dan prestasi keseluruhan mesin. Memilih pelapik penghancur kon yang betul bukan sahaja penting untuk mencapai matlamat pengeluaran yang diingini tetapi juga untuk memanjangkan jangka hayat peralatan dan mengurangkan kos operasi. Dalam artikel ini, kita akan meneroka pelbagai jenispelapik penghancur kon, faktor utama yang perlu dipertimbangkan semasa memilihnya dan petua untuk mengoptimumkan prestasinya.

Pelapik penghancur kon boleh didapati dalam pelbagai reka bentuk dan bahan, setiap satu sesuai untuk aplikasi yang berbeza dan peringkat penghancuran. Bahan, bentuk dan jenis pelapik secara langsung mempengaruhi prestasi dan hayat perkhidmatan peralatan. Mengikut bahan, bentuk dan fungsi yang berbeza, pelapik penghancur kon boleh dibahagikan kepada jenis berikut:

Pelapik keluli mangan tinggi:

Pelapik keluli mangan tinggi adalah jenis yang paling biasa digunakan, dengan rintangan haus yang baik dan rintangan hentaman. Keluli mangan tinggi boleh menghasilkan lapisan pengerasan tertentu selepas terkena, dengan itu meningkatkan hayat perkhidmatan. Bahan biasa ialah keluli dengan kandungan mangan 12-14%, yang sesuai untuk menghancurkan bahan kekerasan sederhana.

Pelapik besi tuang kromium tinggi:

Pelapik besi tuang kromium tinggi mempunyai rintangan haus yang baik, tetapi agak rapuh. Ia sesuai untuk menghancurkan bahan dengan kekerasan yang lebih tinggi dan mempunyai hayat perkhidmatan yang lebih lama. Besi tuang kromium tinggi biasanya digunakan untuk menghancurkan bijih, batu, dll yang lebih keras.

Pelapik keluli aloi:

Pelapik keluli aloi menggabungkan kelebihan unsur logam yang berbeza, seperti kromium, nikel, molibdenum, dan lain-lain, yang boleh meningkatkan rintangan haus, rintangan kakisan dan rintangan suhu tinggi pelapik, dan sesuai untuk persekitaran kerja yang kompleks.

Lapisan seramik:

Lapisan seramik biasanya digunakan dalam beberapa penghancur dengan keperluan khas. Ia mempunyai kekerasan yang sangat tinggi dan rintangan haus, yang boleh memanjangkan hayat perkhidmatan lapisan dengan berkesan.

Lapisan standard:Pelapik standard digunakan untuk operasi penghancuran konvensional. Ia biasanya mempunyai serba boleh yang baik dan boleh mengendalikan kebanyakan bahan biasa.

Lapisan bertetulang:Lapisan bertetulang direka khas berdasarkan jenis standard. Ia mempunyai rintangan haus yang lebih kuat dan hayat perkhidmatan yang lebih lama. Ia biasanya digunakan dalam persekitaran kerja beban tinggi dan haus tinggi.

Lapisan penghancuran halus:Lapisan ini direka untuk peringkat penghancuran halus. Ia mempunyai kesan panduan bahan yang baik dan kecekapan penghancuran dan sesuai untuk bahan saiz zarah yang lebih halus.

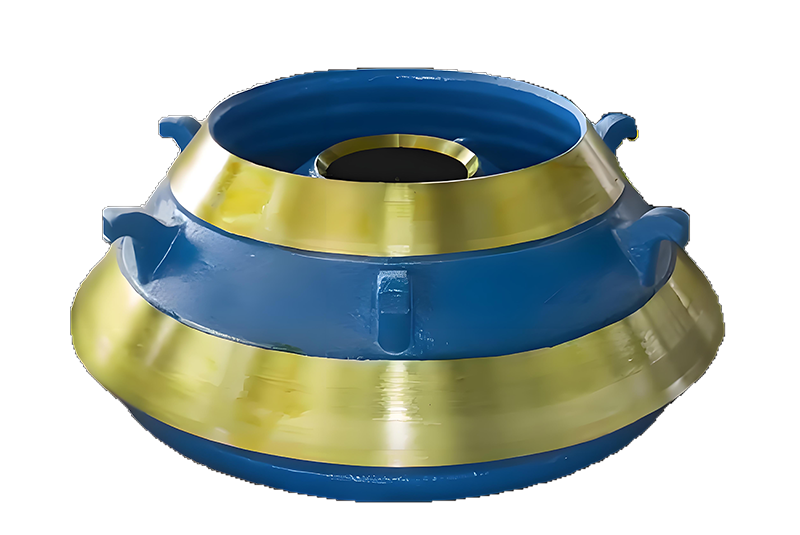

Lapisan kepala:Lapik kepala biasanya dipasang pada bahagian atas penghancur. Ia bertanggungjawab untuk mengendalikan bahan yang memasuki ruang penghancuran dan menyediakan permukaan sentuhan antara bahan dan mesin.

Lapisan bawah:Lapisan bawah dipasang di bahagian bawah penghancur untuk menyokong dan melindunginya, dan mengelakkan kebuk penghancuran yang lebih rendah daripada rosak akibat geseran yang kerap.

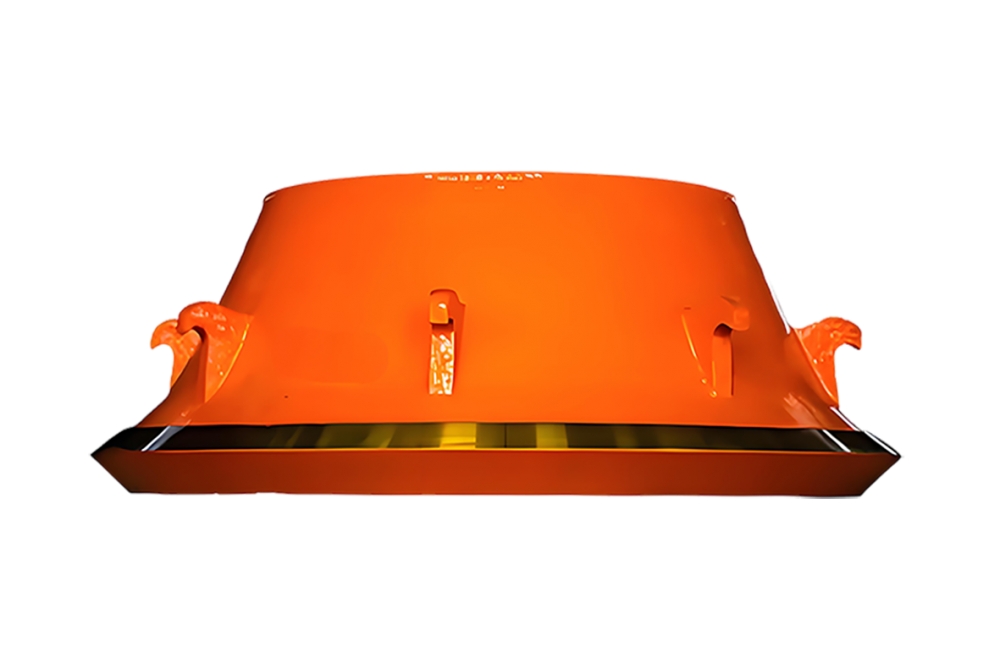

Pelapik Kon:Pelapik kon ialah pelapik yang dililit pada rongga dalam penghancur kon. Ia biasanya memampatkan dan memerah bahan semasa proses penghancuran dan mempunyai rintangan haus yang kuat.

Pelapik penghancur kasar:

Pelapik penghancur kasar digunakan dalam peringkat penghancuran utama, biasanya dengan bahan yang lebih besar dan beban yang lebih berat.

Pelapik penghancur sederhana:

Pelapik penghancur sederhana sesuai untuk penghancuran sekunder dan mempunyai kecekapan penghancuran yang lebih tinggi.

Pelapik penghancur halus:

Pelapik penghancur halus digunakan untuk penghancuran halus bahan, biasanya dengan saiz zarah yang lebih kecil dan keperluan rintangan haus yang lebih tinggi.

Pelapik pelakon:

Pelapik tuangan dihasilkan menggunakan proses tuangan. Proses tuangan boleh menghasilkan pelapik dengan bentuk yang kompleks dan struktur halus. Pelapik jenis ini biasanya mempunyai keseragaman yang baik dan tiada perbezaan material yang ketara. Di samping itu, proses pemutus boleh menambah unsur aloi khusus untuk meningkatkan rintangan haus pelapik. Pelapik jenis ini sesuai untuk menghancurkan bahan dengan kekerasan sederhana hingga tinggi, terutamanya dalam keadaan di mana rintangan haus yang tinggi dan keseragaman diperlukan.

Lapisan palsu:

Lapisan palsu dihasilkan melalui proses penempaan. Penempaan adalah proses yang mengubah bentuk logam dengan tekanan tanpa kehilangan integritinya. Oleh itu, struktur lapisan palsu adalah lebih ketat, dengan ketumpatan yang lebih tinggi dan sifat mekanikal yang lebih baik. Ia sesuai untuk menghancurkan bahan kekerasan tinggi, persekitaran kerja beban tinggi dan majlis dengan keperluan tinggi untuk rintangan haus dan rintangan hentaman.

Apabila memilih pelapik penghancur kon, beberapa faktor kritikal mesti dipertimbangkan untuk memastikan prestasi optimum. Faktor-faktor ini secara langsung akan mempengaruhi kecekapan, jangka hayat dan keberkesanan kos peralatan.

Kekerasan dan kekasaran:

Kekerasan bahan adalah faktor penting yang mempengaruhi pemilihan pelapik. Bahan dengan kekerasan yang lebih tinggi (seperti granit dan kuarza) akan memburukkan lagi haus pelapik, jadi perlu memilih bahan dengan rintangan haus yang kuat (seperti pelapik keluli mangan tinggi atau pelapik besi tuang kromium tinggi). Bahan yang sangat melelas juga memerlukan pelapik mempunyai rintangan haus yang tinggi untuk mengelakkan kerosakan pramatang.

Kelikatan dan kelembapan:

Bahan dengan kelembapan yang tinggi atau kelikatan yang tinggi boleh menyebabkan pengumpulan bahan dan menyekat ruang penghancuran, menjejaskan kecekapan penghancuran. Untuk bahan ini, pilih reka bentuk pelapik dengan permukaan licin dan pembersihan yang mudah (seperti pelapik palsu) boleh mengurangkan lekatan bahan dan meningkatkan kecairan bahan.

Suhu dan kelembapan:

Persekitaran kerja yang melampau (seperti suhu tinggi atau persekitaran lembap) akan mempunyai tahap impak yang berbeza pada bahan pelapik. Dalam persekitaran suhu tinggi, beberapa bahan pelapik (seperti pelapik keluli aloi) mempunyai rintangan suhu tinggi yang lebih baik; dalam persekitaran lembap, pelapik mungkin menghadapi kakisan, jadi perlu memilih bahan pelapik dengan rintangan kakisan yang kuat.

Kesan dan beban:

Dalam persekitaran kerja dengan impak yang kuat dan beban yang tinggi, pelapik perlu mempunyai keliatan impak yang tinggi dan rintangan haus. Sebagai contoh, pelapik palsu lebih sesuai untuk keadaan sedemikian kerana ketumpatannya yang lebih tinggi dan rintangan hentaman yang kuat.

Keperluan keluaran dan saiz zarah:

Produktiviti keluaran dan taburan saiz zarah produk menentukan pemilihan pelapik. Jika pengedaran saiz zarah yang lebih halus diperlukan, pelapik penghancur tersuai yang direka khas mungkin diperlukan untuk memastikan kecekapan penghancuran dan ketekalan saiz zarah produk. Di samping itu, keadaan penghancuran output tinggi memerlukan pelapik dengan hayat perkhidmatan yang panjang dan kekerapan penggantian yang dikurangkan.

Saiz zarah suapan bahan:

Suapan saiz zarah yang lebih besar akan menyebabkan kesan yang lebih besar pada pelapik, memerlukan pelapik mempunyai rintangan hentaman dan rintangan haus yang kuat. Dalam kes saiz zarah suapan yang besar, pelapik yang boleh menahan kesan dan tekanan yang lebih besar, seperti pelapik palsu, harus dipilih.

Pengedaran bahan:

Jika taburan saiz zarah bahan agak seragam, pelapik konvensional boleh dipilih; jika saiz zarah bahan tidak sekata atau terdedah untuk menghasilkan terlalu banyak bahan halus, adalah perlu untuk memilih pelapik yang dioptimumkan untuk memastikan kesan penghancuran dan kestabilan peralatan.

Kelajuan operasi dan turun naik beban:

Pemilihan pelapik hendaklah mengambil kira kelajuan operasi dan turun naik beban penghancur. Di bawah keadaan beban tinggi dan kelajuan tinggi, pelapik perlu mempunyai keliatan yang baik dan rintangan haus untuk menahan beban hentaman yang tidak teratur.

Turun naik suhu dan persekitaran operasi:

Turun naik suhu semasa operasi juga boleh menjejaskan penggunaan pelapik, terutamanya dalam persekitaran suhu tinggi dan beban tinggi. Memilih bahan yang boleh beroperasi secara stabil pada pelbagai suhu boleh memanjangkan hayat perkhidmatan pelapik.

Kos permulaan:

Kos pelapik bahan dan reka bentuk yang berbeza sangat berbeza. Secara amnya, pelapik dengan rintangan haus yang baik (seperti besi tuang kromium tinggi atau pelapik seramik) adalah lebih mahal. Apabila memilih pelapik, adalah perlu untuk memilih bahan yang sesuai berdasarkan belanjawan sebenar untuk memastikan prestasi terbaik dalam belanjawan.

Kos operasi:

Walaupun pelapik dengan pelaburan permulaan yang lebih tinggi mungkin kos lebih tinggi, hayat perkhidmatan yang lebih lama dan kos penyelenggaraan yang lebih sedikit boleh membawa kos operasi yang lebih rendah. Oleh itu, dari perspektif operasi jangka panjang, mungkin lebih menjimatkan untuk memilih pelapik dengan prestasi unggul tetapi kos permulaan yang lebih tinggi.

Kapasiti pengeluaran pembekal dan kitaran penghantaran:

Terdapat banyak pembekal pelapik di pasaran, tetapi tidak semua pembekal boleh menyediakan pelapik berkualiti tinggi yang memenuhi keperluan tepat pada masanya. Memilih pembekal yang boleh dipercayai boleh memastikan bekalan tepat pada masanya dan kualiti yang stabil.

Perkhidmatan dan sokongan selepas jualan:

Apabila memilih pelapik, perkhidmatan selepas jualan juga merupakan pertimbangan penting. Pembekal yang boleh dipercayai boleh memberikan sokongan teknikal tepat pada masanya, bekalan alat ganti dan cadangan penggantian pelapik untuk memastikan operasi peralatan jangka panjang dan cekap.

Memahami corak haus adalah penting untuk operasi penghancur kon yang cekap. Lama kelamaan, pelapik menjadi haus akibat hentaman berterusan, lelasan dan daya penghancuran. Corak haus yang berbeza boleh menunjukkan potensi masalah dengan operasi penghancur atau pemilihan pelapik.

Pakaian Seragam:

Sebaik-baiknya, pemakaian hendaklah seragam di seluruh permukaan pelapik. Jika haus adalah sekata, ia menunjukkan bahawa penghancur berfungsi dengan betul, dan pelapik sesuai untuk bahan yang sedang diproses.

Pemakaian Tidak Sekata:

Haus yang tidak sekata boleh menunjukkan masalah dengan pengedaran suapan, tetapan penghancur atau kekerasan bahan. Jika satu kawasan pelapik memakai lebih banyak daripada yang lain, ia boleh menyebabkan ketidakcekapan, daya pemprosesan yang lebih rendah dan penggantian pelapik yang lebih kerap.

Haus Berlebihan di Bahagian Bawah:

Haus yang berlebihan berhampiran bahagian bawah pelapik boleh menunjukkan bahawa penghancur sedang diberi makan secara berlebihan atau bahan tidak diagihkan sama rata di dalam ruang.

Dengan memantau corak haus, pengendali boleh menjangka bila pelapik perlu diganti dan membuat pelarasan untuk meningkatkan kecekapan dan mengelakkan kegagalan yang mahal.

Penyelenggaraan yang betul dan penggantian pelapik penghancur kon yang tepat pada masanya adalah penting untuk memastikan jangka hayat dan kecekapan peralatan.

Pemeriksaan berkala:

Pemeriksaan yang kerap boleh membantu mengenal pasti tanda haus lebih awal, mencegah kegagalan pelapik secara tiba-tiba dan meminimumkan masa henti.

Pemakaian Pemantauan:

Banyak penghancur kini dilengkapi dengan sensor atau sistem pemantauan haus yang menjejaki keadaan pelapik dalam masa nyata. Sistem ini memberikan pandangan yang berharga tentang bila pelapik harus diganti.

Penggantian Pelapik yang Betul:

Apabila menggantikan pelapik, adalah penting untuk memastikan pemasangan yang betul untuk mengelakkan salah jajaran atau haus yang tidak betul, yang boleh menjejaskan prestasi penghancur.

Dengan mematuhi strategi penyelenggaraan yang proaktif, perniagaan boleh meminimumkan masa henti yang tidak dirancang dan memaksimumkan kecekapan peralatan.

Memilih pelapik penghancur kon yang betul bukan tanpa cabarannya. Beberapa isu yang paling biasa termasuk:

Keserasian Bahan:

Pemilihan bahan yang salah untuk aplikasi penghancur boleh menyebabkan kehausan pelapik yang cepat atau kegagalan pramatang.

Saiz Suapan Salah:

Jika saiz suapan terlalu besar atau tidak konsisten, ia boleh menyebabkan kehausan yang tidak sekata dan kerosakan pada pelapik.

Keadaan Operasi:

Keadaan operasi yang keras atau melampau boleh mempercepatkan haus pelapik dan mengurangkan jangka hayatnya.

Menangani cabaran ini memerlukan pertimbangan yang teliti terhadap persekitaran penghancuran dan pelarasan tetap pada tetapan penghancur.

Memandangkan industri terus menuntut peralatan yang lebih cekap dan tahan lama, teknologi di sebalik pelapik penghancur kon sedang berkembang. Beberapa trend baru muncul termasuk:

Bahan Lanjutan:

Pembangunan bahan baharu yang lebih tahan lama seperti aloi komposit dan pelapik berasaskan seramik menawarkan potensi untuk hayat pelapik lebih lama dan mengurangkan kos penyelenggaraan.

Pelapik Pintar:

Beberapa penghancur kon kini dilengkapi dengan penderia pintar yang memantau haus pelapik dan menghantar data masa nyata kepada pengendali. Sistem ini boleh membantu mengoptimumkan jadual penyelenggaraan dan meningkatkan prestasi.

Kemampanan:

Dengan kebimbangan yang semakin meningkat terhadap kemampanan, pengilang memberi tumpuan untuk mencipta lebih banyak bahan pelapik mesra alam dan menambah baik proses kitar semula untuk pelapik usang.

Sebagai pengeluar pelapik penghancur profesional, Haiti komited untuk menyediakan aksesori tahan haus mekanikal yang sangat baik untuk pembinaan, perlombongan, metalurgi dan industri lain. Dengan pengalaman R&D bertahun-tahun dan teknologi pengeluaran termaju, pelapik penghancur kon Haiti mempunyai rintangan haus dan rintangan hentaman yang sangat baik, yang boleh memanjangkan hayat perkhidmatan peralatan dengan berkesan, mengurangkan kos penyelenggaraan dan meningkatkan kecekapan pengeluaran. Sama ada penghancuran bahan kekerasan tinggi atau aplikasi dalam persekitaran kerja yang melampau, pelapik Haiti boleh memberikan anda penyelesaian yang ideal. Pilih Haiti untuk meningkatkan produktiviti anda dan mengurangkan kos operasi!

Memilih pelapik penghancur kon yang betul adalah penting untuk memaksimumkan prestasi peralatan, meminimumkan masa henti dan mengurangkan kos operasi. Dengan memahami pelbagai jenis pelapik, mempertimbangkan faktor seperti sifat bahan dan keadaan operasi, dan mengekalkan pelan penyelenggaraan yang proaktif, syarikat boleh memastikan penghancur mereka beroperasi dengan cekap. Dengan kemajuan teknologi, masa depan pemilihan pelapik mempunyai potensi yang lebih besar dari segi pengoptimuman prestasi, hayat perkhidmatan yang lebih lama dan amalan yang lebih mampan. Akhir sekali, memilih pembekal pelapik penghancur kon yang boleh dipercayai adalah kunci untuk memastikan operasi normal peralatan, meningkatkan kecekapan pengeluaran dan mengurangkan kos. Sebagai pembekal pelapik tahan haus penghancur profesional, Haiti boleh memenuhi keperluan anda dan menyediakan produk yang boleh dipercayai dan perkhidmatan berkualiti.

Rujuk kami sekarang untuk mengetahui lebih lanjut tentang butiran produk dan penyelesaian tersuai.