Duurzame kaakplaten zijn van vitaal belang voor de efficiëntie van industriële brekers. Wanneer kaakplaten snel verslijten, daalt de prestaties van broeders, wat leidt tot hogere operationele kosten. De levensduur van een vaste kaakplaat kan bijvoorbeeld afnemen van 150 dagen tot 63 dagen, waardoor de ertsverwerking wordt verminderd van 750.000 ton tot 420.000 ton. Dit kan leiden tot een jaarlijks economisch verlies van 160.000 yuan als gevolg van verhoogde vervangingskosten en downtime.

Geoptimaliseerde castingtechnieken spelen een cruciale rol bij het overwinnen van deze uitdagingen. Door de slijtvastheid te verbeteren, verminderen ze de frequentie van vervangingen en verbeteren ze de verbrijzelingsefficiëntie. Deze vorderingen besparen niet alleen energie, maar lageren ook de kosten op lange termijn aanzienlijk. U kunt zien hoe investeren in hoogwaardige kaakplaatcastingvoordelen Crusher-operaties en de algehele productiviteit verhoogt.

Hoog mangaanstaal valt op als een superieur materiaal voor breker kaakplaten vanwege de unieke eigenschappen. Dit staal, vaak aangeduid als Hadfield Steel, bevat 11% tot 14% mangaan en 1,1% tot 1,4% koolstof. Deze elementen dragen bij aan de uitzonderlijke sterkte en duurzaamheid.

Een van de meest opmerkelijke kenmerken is het werkhardende vermogen. Wanneer het wordt onderworpen aan een impact, wordt het oppervlak van het staal aanzienlijk verhard en bereikt het een maximale hardheid van 550 BHN (Brinell Hardness -nummer). Deze eigenschap zorgt ervoor dat de kaakplaat moeilijker wordt met gebruik, waardoor het ideaal is voor zware toepassingen. Bovendien vertoont hoog mangaanstaal een uitstekende impactweerstand, waardoor het niet kan weerstaan om constante verpletterende krachten te weerstaan zonder te breken.

De slijtvastheid van het materiaal is een ander cruciaal voordeel. Studies tonen aan dat hoog mangaanstaal tot tien keer langer kan duren dan zacht staal onder vergelijkbare impactomstandigheden. De opbrengststerkte van ongeveer 66.000 psi en ultieme treksterkte van ongeveer 107.000 psi benadrukt verder de robuustheid.

| Eigendom | Beschrijving |

|---|---|

| Werkhardend vermogen | Ontwikkelt een gehard oppervlak onder impact, toenemende sterkte en duurzaamheid. |

| Impactweerstand | Vervoert een constante impact, waardoor het geschikt is voor brekers. |

| Draag weerstand | Duurt aanzienlijk langer dan zacht staal in omgevingen met een hoge impact. |

| Levert kracht op | Ongeveer 66.000 psi. |

| Ultieme treksterkte | Ongeveer 107.000 psi. |

| Oppervlakte hardheid | Kan tot 550 bhn onder impact bereiken. |

Het gebruik van hoge mangaanbreker kaakplaten biedt verschillende voordelen die direct van invloed zijn op de efficiëntie en een lange levensduur van uw breker.

Verbeterde duurzaamheid: De eigenschap van het werkhardende zorgt ervoor dat de kaakplaat harder en beter bestand wordt om na verloop van tijd te dragen.

Verminderd onderhoud: Brekers uitgerust met hoge mangaanstalen kaakplaten vereisen minder frequente vervangingen, waardoor u tijd en geld bespaart.

Verbeterde prestaties: Het vermogen van het materiaal om hoge stress en impact te doorstaan, zorgt voor consistente verpletterende prestaties, zelfs onder veeleisende omstandigheden.

Minimaliseerde downtime: Met langdurige kaakplaten kunt u ononderbroken bewerkingen behouden, wat leidt tot hogere productiviteit.

Gebruikers hebben aanzienlijke verbeteringen in operationele efficiëntie gemeld na overstap naar hoog mangaanstaal. Bijvoorbeeld:

- Onderhoudsfrequentie nam af, wat resulteerde in soepelere bewerkingen.

- Operationele uren namen toe, waardoor de downtime werd verminderd en een consistente output zorgde.

Terwijl hoog mangaanstaal de gouden standaard blijft voor breker kaakplaten, krijgen alternatieve materialen aandacht voor specifieke toepassingen.

Martensitisch staal: Bekend om zijn hoge sterkte en matige slijtvastheid, is martensitisch staal geschikt voor toepassingen die een evenwicht vereisen tussen taaiheid en hardheid.

EN31 staal: Dit materiaal biedt een grotere sterkte in vergelijking met martensitisch staal, waardoor het een haalbare optie is voor swing kaakplaten.

E Glas/Epoxy -composiet: Onderzoek benadrukt het potentieel van dit composietmateriaal als een lichtgewicht en duurzaam alternatief voor mangaanstaal.

| Studietitel | Focus | Bevindingen |

|---|---|---|

| Materiaalselectie voor Crusher Jaw in een kaakbrekerapparatuur | Vergelijking van composietmaterialen met mangaanstaal | E Glas/Epoxy -composiet toont belofte als vervanging voor mangaanstaal. |

| Ontwerp en analyse van swing kaakplaten van Jaw Crusher | Vergelijking van martensitisch staal en EN31 -staal | EN31 staal vertoont een grotere sterkte voor swing kaakplaten. |

| Een overzicht van de studie van kaakplaten van Jaw Crusher | Kinematische en dynamische analyse van swing kaakplaten | Identificeert gebieden voor verdere verbetering van het ontwerp van het kaakplaat. |

Overweeg bij het selecteren van een alternatief materiaal de specifieke vereisten van uw verpletterende fabriek. Consulting -experts en het kiezen van producten van gerenommeerde fabrikanten kan u helpen een weloverwogen beslissing te nemen.

Het gietproces speelt een cruciale rol bij het bepalen van de duurzaamheid en prestaties van de kaakplaat van een breker. Door elke fase van het proces te optimaliseren, kunt u er zeker van zijn dat de kaakplaten voldoen aan de hoogste kwaliteit van kwaliteit en slijtvastheid.

Smelt- en legeringsvoorbereiding vormen de basis van het gietproces. Tijdens deze fase worden grondstoffen gesmolten en gecombineerd om de gewenste legeringscompositie te creëren. Voor kaakplaten is hoog mangaanstaal vaak de voorkeurskeuze vanwege de uitzonderlijke sterkte en slijtvastheid.

Om optimale resultaten te bereiken, moet u zorgvuldig de smelttemperatuur en samenstelling regelen. Technieken zoals differentiële scanning calorimetrie (DSC) en thermogravimetrische analyse (TGA) helpen de thermische eigenschappen van de legering te volgen. Deze methoden zorgen ervoor dat de legering stabiel blijft en vrij van onzuiverheden tijdens het smeltproces.

| Techniek | Beschrijving |

|---|---|

| Differentiële scanningcalorimetrie (DSC) | Meet warmtestroom om thermische stabiliteit en specifieke warmtecapaciteit te bepalen. |

| Thermogravimetrische analyse (TGA) | Volgt massaveranderingen in de legering om reacties te bestuderen bij hoge temperaturen. |

| Thermische mechanische analyse (TMA) | Analyseert dimensionale veranderingen om thermische expansiecoëfficiënten te berekenen. |

Industrierapporten benadrukken de effectiviteit van geavanceerde smelttechnieken. Draadloze detectietechnologie verbetert bijvoorbeeld de kwaliteit van het gieten door de eigenschappen van de legering in realtime te bewaken. Deze benadering vermindert defecten en verbetert de algehele duurzaamheid van de kaakplaat.

| Aspect | Beschrijving |

|---|---|

| Castingtechniek | Zandgieten gecombineerd met additieve productie maakt complexe geometrieën mogelijk. |

| Verbeteringsmethode | Draadloze detectie -monitoren en verbetert de gietkwaliteit. |

| Resultaat | Verbeterde productkwaliteit en minder defecten. |

De schimmel des IGN- en patroonproductiefase bepaalt de vorm en afmetingen van de kaakplaat. Een goed ontworpen schimmel zorgt ervoor dat het gietproces kaakplaten produceert met precieze dimensies en minimale defecten.

Je kunt zandgieten gebruiken, wat een populaire methode is voor het maken van mallen. Deze techniek omvat het verpakken van zand rond een patroon om de schimmelholte te vormen. Additieve productie, zoals 3D -printen, heeft dit proces een revolutie teweeggebracht door het maken van complexe geometrieën met hoge nauwkeurigheid mogelijk te maken.

Patronen moeten zorgvuldig worden vervaardigd om rekening te houden met krimp tijdens stolling. Door geavanceerde simulatietools te gebruiken, kunt u veel voorkomende problemen voorspellen en voorkomen, zoals microporositeit en kromtrekken. Rapporten als "Ontwikkeling van nieuwe voedingsafstandsregels" benadrukken het belang van simulatie bij het verbeteren van schimmelontwerp.

| Rapporteren titel | Jaar | Focus |

|---|---|---|

| Ontwikkeling van een methodologie om lekken te voorspellen en te voorkomen | 2001 | Behandelt microporositeit in stalen gietstukken. |

| Ontwikkeling van nieuwe regels voor voedingsafstand | 2004 | Gebruikt gietsimulatie voor verbeterde voedingsstrategieën. |

Gieten en stolling zijn de laatste stappen in het gietproces. Deze fasen bepalen de interne structuur en mechanische eigenschappen van de kaakplaat.

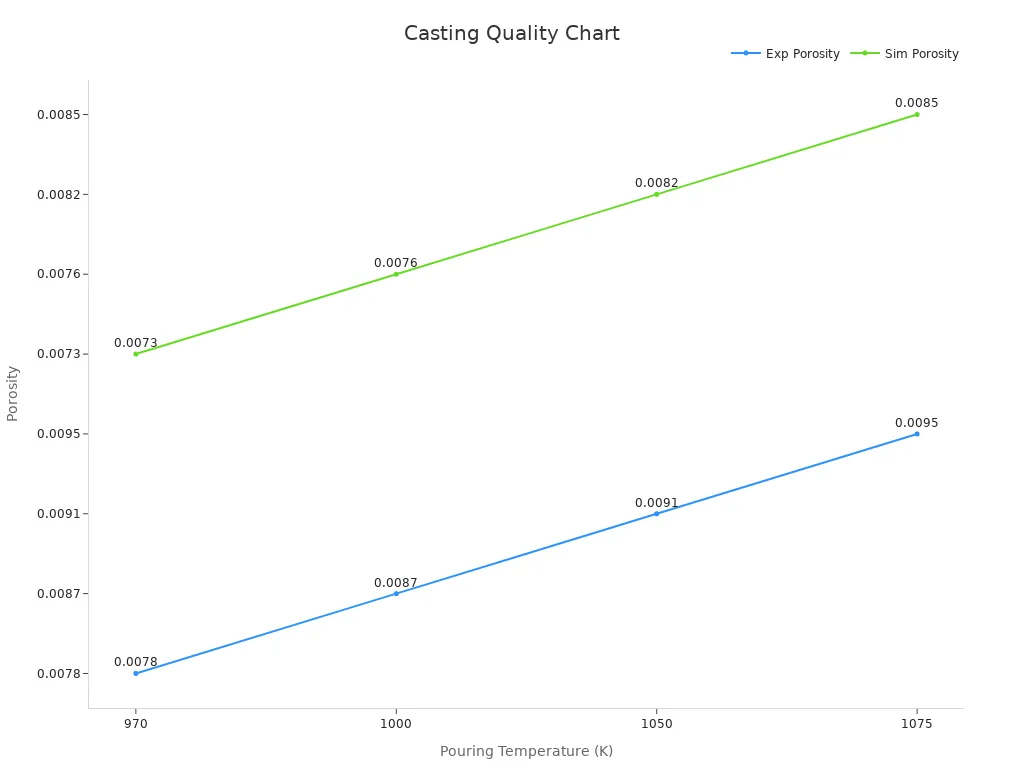

Om defecten te minimaliseren, moet u zorgvuldig de giettemperatuur en snelheid regelen. Experimentele gegevens tonen aan dat het handhaven van een stroomsnelheid van ongeveer 500 mm/s resulteert in gietstukken van hoge kwaliteit met minimale porositeit.

| Giettemperatuur (k) | Experimentele porositeit | Simulatieporositeit |

|---|---|---|

| 970 | 0.0078 | 0.0073 |

| 1000 | 0.0087 | 0.0076 |

| 1050 | 0.0091 | 0.0082 |

| 1075 | 0.0095 | 0.0085 |

Temperatuur volgen en analyse van het koolstofgehalte zijn essentieel voor het waarborgen van consistente stolling. Deze statistieken helpen u bij het volgen van het koelproces en voorspellen de uiteindelijke eigenschappen van de legering.

| Metriek | Belang |

|---|---|

| Temperatuur volgen | Zorgt voor consistente stolling en voorkomt defecten. |

| Koolstofgehalte | Voorspelt grafietvorming en algemene legeringseigenschappen. |

| Koolstofquivalentie | Beoordeelt de impact van additieven op de kenmerken van de legering. |

| Siliciumniveaus | Invloeden smelten vloeibaarheid en vermindert erosie van keramische materialen. |

Door het optimaliseren van pouring- en stollingstechnieken, kunt u kaakplaten produceren met superieure slijtvastheid en structurele integriteit.

Warmtebehandeling is essentieel voor het verbeteren van de duurzaamheid en prestaties van breker kaakplaten. Door processen te optimaliseren zoals uitdoving, temperen en stressverlichting, kunt u de slijtvastheid en de structurele integriteit van deze kritieke componenten aanzienlijk verbeteren.

Blussen en temperen zijn essentiële stappen bij warmtebehandeling. Uitdoving omvat het snel afkoelen van de kaakplaat na het verwarmen tot een specifieke temperatuur. Dit proces verhoogt de hardheid en slijtvastheid. Tempering volgt op blussen en houdt in dat de plaat op een lagere temperatuur wordt verwarmd. Deze stap vermindert brosheid met behoud van kracht.

Om deze processen te optimaliseren, vertrouwen industrieën op computermodellering en thermische simulaties. Deze tools helpen u nauwkeurige controle te krijgen over warmteoverdracht en mechanische eigenschappen. Bijvoorbeeld:

| Type bewijs | Beschrijving |

|---|---|

| Warmtebehandelingsproces | Computermodellering en simulatie Optimaliseren blus- en tempertentechnieken. |

| Thermische modellen | Nauwkeurige thermische modellen zorgen voor de gewenste mechanische eigenschappen. |

| Gegevensgebruik | Simulatiegegevens overschrijden fysieke testgegevens, waardoor de procesefficiëntie wordt verbeterd. |

Door deze geavanceerde technieken te gebruiken, kunt u ervoor zorgen dat de kaakplaat de perfecte balans van hardheid en taaiheid bereikt.

Stressverlichting is een ander kritisch warmtebehandelingsproces. Het gaat om het verwarmen van de kaakplaat tot een matige temperatuur en het vervolgens langzaam afkoelen. Dit proces verwijdert restspanningen die zich ontwikkelen tijdens het gieten en bewerken. Het elimineren van deze spanningen voorkomt barsten en vervorming tijdens de werking.

Stressverlichting verbetert ook de structurele integriteit van de plaat. Met minder interne spanningen kan de kaakplaat zware belastingen en effecten zonder falen weerstaan. Deze stap is vooral belangrijk voor crushers die in veeleisende omgevingen werken.

De microstructuur van de kaakplaat speelt een belangrijke rol in zijn slijtvastheid. Warmtebehandelingsprocessen zoals gasnitriden kunnen de microstructuur verfijnen, wat leidt tot verbeterde prestaties. Studies tonen aan dat nitrided specimens minder gewichtsverlies ervaren in vergelijking met onbehandelde. Aanvullend:

Maximale oppervlakte -microhardheid treedt op in monsters gedurende 24 uur nitrideerd, wat wijst op superieure slijtvastheid.

Wear Puin -analyse onthult de aanwezigheid van ijzernitriden, die de duurzaamheid van de diffusielaag verbeteren.

| Bewijsbeschrijving | Bevindingen |

|---|---|

| SEM -observaties van versleten oppervlakken | Delaminatie duidt op zwakke hechting als gevolg van porositeit en lage ductiliteit. |

| Draag mechanismen onder belasting | Hechting en slijtage domineren bij lage belastingen; Oxidatie treedt op bij hoge belastingen. |

| Draag puincompositie | IJzernitriden dragen bij aan slijtvastheid. |

Door de microstructuur te verfijnen, kunt u de levensduur van de kaakplaat verlengen en de onderhoudskosten verlagen. Deze verbeteringen zorgen ervoor dat uw breker efficiënt werkt, zelfs onder extreme omstandigheden.

Moderne castingtechnologieën hebben een revolutie teweeggebracht in de productie van kaakplaten voor brekers. Technieken zoals Sand Casting in combinatie met additieve productie kunt u complexe geometrieën met precisie maken. Deze vorderingen zorgen ervoor dat de kaakplaat perfect in de breker past, waardoor slijtage wordt verminderd en de efficiëntie wordt verbeterd.

Automatisering speelt een sleutelrol bij het verbeteren van castingprocessen. AI- en IoT -systemen bewaken de productieparameters in realtime, waardoor voorspellend onderhoud en procesoptimalisatie mogelijk wordt. Sensoren volgen bijvoorbeeld temperatuur en samenstelling tijdens het smelten, waardoor het gesmolten metaal aan specificaties voldoet. Dit vermindert defecten en verbetert de algehele kwaliteit van de kaakplaat.

Een andere innovatie is het gebruik van simulatietools om casting -resultaten te voorspellen. Deze tools helpen u bij het identificeren van potentiële problemen zoals krimp of porositeit voordat de productie begint. Door deze problemen vroeg aan te pakken, kunt u kaakplaten produceren met superieure duurzaamheid en prestaties.

Kwaliteitscontrole zorgt ervoor dat elke kaakplaat voldoet aan hoge normen van duurzaamheid en slijtvastheid. Geavanceerde technieken zoals spectroscopie en inclusieanalyse verifiëren de samenstelling van het metaal tijdens het smelten. Dimensionale criteria worden gecontroleerd met behulp van moderne metenapparatuur zoals coördinatenmeetmachines (CMM).

Continue bewakingssystemen passen statistische tests toe op productiegegevens, waardoor feedbacklussen worden gemaakt die problemen markeren. Deze benadering voorkomt wijdverbreide gebreken en zorgt voor consistente kwaliteit. Belangrijkste prestatie -indicatoren (KPI's) volgen defectpercentages en efficiëntie, waardoor u realistische doelen voor verbetering kunt stellen.

| Het type meet | Beschrijving |

|---|---|

| Dimensionale criteria | Patronen worden gemeten voor dimensionale kenmerken met behulp van moderne metenapparatuur zoals CMM. |

| Oppervlakte -toestand | Inspectie van het oppervlak van het waspatroon voor onvolkomenheden om fouten in het laatste giet te voorkomen. |

| Shell -integriteitstests | Visuele en niet-destructieve testen om defecten in de keramische schaal te detecteren. |

| Metaalkwaliteitsregeling | Spectroscopie en inclusieanalyse zorgen ervoor dat het gesmolten metaal aan de vereiste specificaties voldoet. |

| Inspectie post-casting | Dimensionale en oppervlaktetesten, samen met mechanische tests, verifiëren de kwaliteit van het eindproduct. |

| Geavanceerde automatiseringstechnieken | Gebruik van AI en IoT voor voorspellende onderhoud en procesoptimalisatie om de kwaliteitscontrole te verbeteren. |

Regelmatige controles op kritieke dimensies helpen de mogelijke drift te controleren als gevolg van patroonkleding. Mechanische eigenschappen zoals hardheid, treksterkte en ductiliteit zijn essentieel voor het beoordelen van de castingkwaliteit. Deze controles zorgen ervoor dat de kaakplaat stress en slijtage kan weerstaan tijdens brekeractiviteiten.

Casting -defecten kunnen de prestaties van kaakplaten in gevaar brengen. Kwesties zoals porositeit, krimp en kromtrekken ontstaan vaak tijdens de productie. U kunt deze problemen aanpakken door de stroomtemperatuur en snelheid te optimaliseren. Experimentele gegevens tonen aan dat het handhaven van een stroomsnelheid van ongeveer 500 mm/s de porositeit minimaliseert.

Real-time data-analyse maakt snelle aanpassingen aan productieparameters mogelijk, waardoor defecten worden voorkomen voordat ze zich voordoen. Continue bewakingssystemen vlaggen problemen bij deze zich, waardoor consistente kwaliteit wordt gewaarborgd. Benchmarking defect tarieven tegen KPI's helpt u om gebieden voor verbetering te identificeren.

Veel voorkomende gebreken en oplossingen:

Porositeit: Gecontroleerde stroomtemperatuur vermindert luchtzakken.

Krimp: Simulatietools voorspellen en voorkomen krimp tijdens stolling.

Kromtrekken: Stressverlichtende warmtebehandelingen verbeteren de structurele integriteit.

Door deze defecten aan te pakken, kunt u kaakplaten produceren die langer meegaan en beter presteren in brekers. Deze verbeteringen verlagen downtime en onderhoudskosten, waardoor de algehele efficiëntie wordt verhoogd.

Het selecteren van de juiste materialen, het verfijnen van gietprocessen en het toepassen van precieze warmtebehandelingen zijn essentieel voor het produceren van duurzame kaakplaten. Deze stappen zorgen ervoor dat uw breker efficiënt werkt, waardoor slijtage wordt verminderd en de levensduur van kritieke delen wordt verlengd. Het aannemen van geavanceerde giettechnieken zoals modulaire slijtvaste gietstukken heeft bijvoorbeeld de onderhoudstijd verkort met 50% in transportsystemen, wat het potentieel voor aanzienlijke operationele verbeteringen aantoont.

Innovatieve castingmethoden gaan ook op de beperkingen van traditionele benaderingen, die voldoen aan de groeiende vraag naar precisie en betrouwbaarheid in extreme omstandigheden. Door te investeren in deze vorderingen, kunt u downtime minimaliseren, de crusher-prestaties verbeteren en langdurige slijtagedelen bereiken. Een uitgebreide evaluatie van kosten en baten, inclusief verlengde levensduur en verminderde operationele kosten, ondersteunt verder de verschuiving naar moderne castingtechnologieën.

Omarm deze innovaties om de efficiëntie van uw breker te verbeteren en ervoor te zorgen dat uw kaakplaten een ongeëvenaarde duurzaamheid opleveren.

Hoog mangaanstaal biedt een uitzonderlijke duurzaamheid vanwege de werkhardende vermogen. Het oppervlak verhardt onder impact en verhoogt de slijtvastheid. Dit materiaal is ook bestand tegen zware belastingen en effecten, waardoor het perfect is voor brekers in veeleisende omgevingen.

Warmtebehandeling verbetert de kaakplaatstructuur door de hardheid te vergroten en brosheid te verminderen. Processen zoals blussen en temperen verfijnen de microstructuur, het verbeteren van slijtvastheid en het verlengen van de levensduur van kaakbreker dragen onderdelen.

Veel voorkomende defecten zijn porositeit, krimp en kromtrekken. Deze problemen doen zich voor tijdens het castingproces. Het optimaliseren van de stroomtemperatuur en snelheid, samen met stressverlichtende warmtebehandelingen, helpt deze problemen te voorkomen en zorgt voor hoogwaardige kaakplaten.

Ja, materialen zoals martensitisch staal en EN31 -staal bieden specifieke voordelen. Martensitische staal balances taaiheid en hardheid, terwijl EN31 een hogere sterkte biedt. Hoog mangaanstaal blijft echter de voorkeurskeuze voor de meeste brekers vanwege de superieure slijtvastheid.

Moderne castingtechnologieën, zoals additieve productie- en simulatietools, verbeteren de precisie en verminderen defecten. Deze innovaties zorgen ervoor dat de kaakplaatstructuur perfect in de breker past en de efficiëntie en duurzaamheid verbetert.