De concave mantel speelt een cruciale rol in de uitvoering van een kegelbrekaar. Het beïnvloedt direct hoe efficiënt materialen worden verpletterd, wat zowel productiviteit als winstgevendheid beïnvloedt. Door de mantel te optimaliseren, kunt u significante verbeteringen in het verbreken van efficiëntie bereiken. Bijvoorbeeld:

Het energieverbruik kan tot 30%dalen, waardoor de operationele kosten worden verlaagd.

Draag onderdelen duren twee tot vier keer langer, waardoor vervangingen worden geminimaliseerd.

Minder productiestops verbeteren de veiligheid en winstgevendheid.

Deze voordelen verbeteren niet alleen de outputkwaliteit, maar ook lagere onderhoudsbehoeften, zodat uw breker werkt bij topprestaties.

De concave mantel is een kritieke component van een kegelbreker. Het werkt door materialen te comprimeren en te verpletteren tussen de mantel en de concaves. Terwijl de mantel roteert, creëert het een gloeiende beweging die druk uitoefent op het materiaal en het in kleinere stukken breken. Dit proces zorgt ervoor dat het materiaal wordt gereduceerd tot de gewenste grootte voordat het wordt ontslagen.

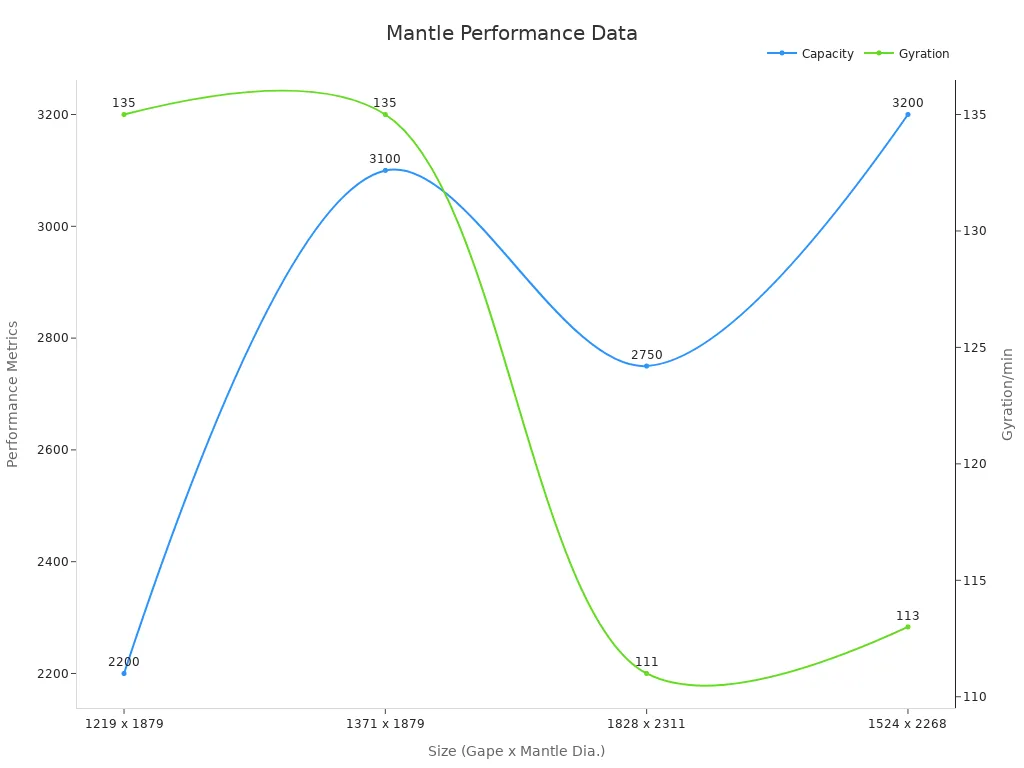

De efficiëntie van dit proces hangt af van verschillende factoren, waaronder de grootte van de mantel, de kloof tussen de mantel en concaves, en de snelheid van de ronddraaien. Bijvoorbeeld, een breker met een manteldiameter van 1524 mm en een schartersnelheid van 113 tpm kan een capaciteit van maximaal 3.200 ton per uur bereiken.

De concave mantel heeft direct invloed op de prestaties van uw kegelbreker. Het bepaalt de doorvoer, productgrootte en energieverbruik. Het gebruik van de juiste verpletterende kamer zorgt voor een optimale productiviteit en verlengt de levensduur van de voeringen.

Prestatiestatistieken zoals doorvoer en productgrootte helpen u bij het controleren van de efficiëntie van de breker. Een goed onderhouden mantel kan tot 30% in energiekosten besparen en de doorvoer met 70% verhogen in vergelijking met oudere modellen. De onderstaande tabel benadrukt enkele belangrijke specificaties:

| Specificatie | Waarde |

|---|---|

| Capaciteit | 100 - 1500 korte ton/uur |

| Energiebesparing | Tot 30% |

| Verhoging van de doorvoer | 70% vergeleken met oudere modellen |

| Verhoging van geïnstalleerd vermogen | Tot 50% |

| Ingesteld | Zo hoog als 92% |

Onjuiste werking en onderhoud kunnen leiden tot versnelde slijtage van de concave mantel en voeringen. Dit vermindert de efficiëntie van de breker en verhoogt de downtime. Materialen van slechte kwaliteit die in voeringen worden gebruikt, kunnen ook leiden tot snellere slijtage, vooral bij het verwerken van harde materialen.

Frequente schade aan componenten verkort niet alleen de levensduur van de machine, maar veroorzaakt ook operationele storingen. Om deze problemen te voorkomen, zorgt u voor een goede installatie en regelmatig onderhoud van de mantel en concave. Dit zal helpen om consistente prestaties te behouden en onverwachte storingen te verminderen.

De juiste voedingsverdeling is essentieel voor het handhaven van uniforme slijtage op de concave mantel en het waarborgen van de efficiëntie van uw kegelbrekher. Wanneer het voermateriaal ongelijk wordt verdeeld, veroorzaakt het gelokaliseerde slijtage op de mantel en concaves. Dit vermindert niet alleen de levensduur van deze componenten, maar heeft ook invloed op de prestaties van de breker.

Om een goede voedingsverdeling te bereiken:

- Zorg voor een consistente materiaalstroom: Gebruik een feeder- of transportsysteem dat materiaal gelijkmatig over de verpletterende kamer levert.

- Vermijd het overbelasten van één kant: Ongelijke laden kan leiden tot onevenwichtige slijtage en verminderde verpletterende efficiëntie.

- Controleer de voedingsgrootte: Oversized materialen kunnen blokkades en ongelijke slijtage veroorzaken. Gebruik pre-screeningapparatuur om grote deeltjes te verwijderen voordat ze de breker betreden.

Door uniforme slijtage te handhaven, kunt u de levensduur van de mantel en concaves verlengen, downtime verminderen en de algehele productiviteit verbeteren.

Het kiezen van het juiste concave mantelontwerp is van cruciaal belang voor het optimaliseren van de prestaties van uw kegelbreker. Verschillende toepassingen vereisen specifieke ontwerpen om verschillende materiaaleigenschappen en bedrijfsomstandigheden af te handelen.

De slijtagestudies van Columbia Steel bieden waardevolle inzichten in het selecteren van de meest geschikte slijtagedelen. Deze studies analyseren real-world gegevens om ontwerpen aan te bevelen die de productie verbeteren en downtime minimaliseren. Laserscantechnologie identificeert bijvoorbeeld gebieden met een hoge maal, zodat u weloverwogen beslissingen kunt nemen over vervangende onderdelen.

Belangrijkste factoren om te overwegen bij het selecteren van een mantelontwerp zijn:

| Factor | Beschrijving |

|---|---|

| Voergrootte | Nauwkeurige meting van grondstoffen die de kamer binnenkomen is cruciaal voor optimalisatie. |

| Excentrieke worp | Hoe groter de worp, hoe meer de mantel weggaat van zijn as, wat de output en slijtage beïnvloedt. |

| Gesloten kant -instelling | Het balanceren van CSS met voedingsgrootte en excentrieke worp is noodzakelijk voor het bereiken van de gewenste productuitgang. |

| Draagverdeling | Een optimale opstelling resulteert in gelijkmatig verdeelde slijtage langs de mantel en een concave, waardoor de levensduur wordt verlengd. |

Door het mantelontwerp aan te passen aan uw specifieke toepassing, kunt u een betere verpletterende efficiëntie bereiken, het energieverbruik verminderen en de levensduur van uw Crusher -componenten verlengen.

Een goede installatie en uitlijning van de mantel zijn cruciaal voor het handhaven van de efficiëntie en veiligheid van uw kegelbreker. Verzuim kan leiden tot ongelijke slijtage, verminderde prestaties en potentiële schade aan de breker.

Volg deze stappen om de juiste installatie te garanderen:

1. Inspecteer de componenten: Controleer vóór de installatie de mantel en concaves op gebreken of schade.

2. Lijn de mantel nauwkeurig uit: Gebruik uitlijningshulpmiddelen om de mantel correct in de verpletterende kamer te plaatsen.

3. Beveilig de mantel stevig: Draai alle bouten en bevestigingsmiddelen vast om beweging tijdens de werking te voorkomen.

4. Test de opstelling: Ren de breker op lage snelheid om te controleren of de mantel en concaves zijn uitgelijnd en goed functioneren.

Door regelmatig de uitlijning van de mantel te inspecteren en te onderhouden, kunt u dure reparaties voorkomen en zorgen voor consistente prestaties.

Het aanpassen van de instellingen van uw kegelbrekher is een van de meest effectieve manieren om de efficiëntie ervan te verbeteren. Deze instellingen bepalen hoe de machine materiaal verwerkt, factoren zoals doorvoer, productgrootte en energieverbruik beïnvloedt. Door deze parameters te verfijnen, kunt u betere prestaties bereiken en de operationele kosten verlagen.

Verschillende instellingen spelen een cruciale rol bij het maximaliseren van de efficiëntie van uw kegelbriefaar. Deze omvatten:

Gesloten zij instelling (CSS):Dit bepaalt de kleinste kloof tussen de mantel en concave. Een kleinere CSS produceert fijner materiaal, terwijl een grotere CSS de doorvoer verhoogt. Het aanpassen van deze instelling helpt u om de productgrootte en de productiesnelheid in evenwicht te brengen.

Excentrieke worp:Dit verwijst naar de afstand die de mantel beweegt tijdens elke ronddraaien. Een hogere worp verhoogt de verpletterende kracht, wat ideaal is voor hardere materialen. Het kan echter ook leiden tot snellere slijtage.

Rotatiesnelheid:De snelheid waarmee de mantel roteert, beïnvloedt de verpletterende actie. Optimale snelheden verbeteren materiaalbreuk en verbeteren de efficiëntie.

Wanneer u de instellingen correct aanpast, kunt u verschillende voordelen ontgrendelen:

Verhoogde productiecapaciteit zonder de productkwaliteit in gevaar te brengen.

Verminderd energieverbruik, wat leidt tot lagere operationele kosten.

Verlengde levensduur van slijtagedelen als gevolg van evenwichtige verpletterende krachten.

Upgrades naar het verplettingscircuit van Linwood hebben bijvoorbeeld aanzienlijke verbeteringen aangetoond. De site produceert nu meer materiaal met behoud van een hoge productkwaliteit. De onderhoudskosten zijn gedaald en de veiligheid van de plant is verbeterd.

Volg deze tips om de efficiëntie te maximaliseren bij het aanpassen van uw brekerinstellingen:

Monitor materiaaleigenschappen:Begrijp de hardheid en schuurvaardigheid van het materiaal dat u verwerkt. Pas de instellingen aan om deze eigenschappen te matchen voor optimale prestaties.

Gebruik realtime gegevens:Moderne kegelbrekers worden vaak geleverd met monitoringsystemen die realtime gegevens bieden over prestatiestatistieken. Gebruik deze gegevens om geïnformeerde aanpassingen aan te brengen.

Test en optimaliseren:Test na het maken van aanpassingen de prestaties van de breker. Stel de instellingen bij totdat u de gewenste balans tussen doorvoer en productgrootte bereikt.

Studies hebben aangetoond dat de optimale parameterset voor kegelbrekers specifieke hoeken en rotatiesnelheden omvat. Deze aanpassingen verbeteren de verbrandingsefficiëntie en verhogen de maximale verpletterende kracht, wat resulteert in een betere algehele prestaties.

Door de tijd te nemen om uw brekerinstellingen aan te passen, kunt u ervoor zorgen dat uw machine werkt bij piekefficiëntie. Dit verbetert niet alleen de productiviteit, maar vermindert ook slijtage, waardoor u op de lange termijn tijd en geld bespaart.

Het herkennen van slijtage op de concave mantel vroeg kan u besparen van dure reparaties en onverwachte downtime. Versleten kegelbrekersliners vertonen vaak zichtbare tekenen, zoals ongelijke oppervlakken, scheuren of dunner worden in specifieke gebieden. Deze tekenen geven aan dat de mantel niet langer efficiënt presteert.

U moet ook de prestaties van de breker volgen. Een plotselinge daling van de doorvoer of een toename van het energieverbruik duidt vaak op overmatige slijtage. Trillingen of ongebruikelijke geluiden tijdens de werking kunnen ook wijzen op problemen met de mantel of een concave voering. Regelmatige visuele inspecties en het volgen van prestaties kunnen u helpen deze problemen te detecteren voordat ze escaleren.

Door slijtage vroeg te identificeren, kunt u onderhoudsactiviteiten plannen en ongeplande shutdowns vermijden. Deze proactieve aanpak zorgt ervoor dat uw breker efficiënt blijft werken.

Het vervangen van de concave mantel op het juiste moment is cruciaal voor het handhaven van de efficiëntie van uw kegelbreker. Het vertragen van vervanging kan leiden tot verminderde prestaties, verhoogd energieverbruik en potentiële schade aan andere componenten.

De timing van vervanging hangt af van de slijtage, die varieert op basis van factoren zoals materiële hardheid en bedrijfsomstandigheden. Regelmatige inspecties zullen u helpen bepalen wanneer de mantel zijn slijtlimiet heeft bereikt. Als u bijvoorbeeld ongelijke slijtagepatronen of aanzienlijk dunner worden, is het tijd om de mantel te vervangen.

Volg bij het vervangen van de mantel deze stappen:

1. Bereid de apparatuur voor: Sluit de breker af en zorg ervoor dat alle veiligheidsprotocollen op hun plaats zijn.

2. Verwijder de versleten mantel: Gebruik de juiste tools om de oude mantel zorgvuldig los te maken.

3. Installeer de nieuwe mantel: Leg het goed uit in de verpletterende kamer en beveilig het stevig.

4. Test de opstelling: Ren de breker op lage snelheid om ervoor te zorgen dat de nieuwe mantel correct functioneert.

De onderstaande tabel benadrukt hoe tijdige vervangingen de uitvaltijd kunnen verminderen en de efficiëntie kunnen verbeteren:

| Mijnnaam | Originele downtime | Verminderde downtime | Vermindering van uren |

|---|---|---|---|

| De bronzen | 100 uur | 56 uur | 44 uur |

| Boliden nam | 48 uur | 24 uur | 24 uur |

| Milpillas | 6 maanden | 2 jaar | Nvt |

| Terrissen | Nvt | 5 dagen meer uptime | Nvt |

Het vervangen van de mantel op tijd minimaliseert niet alleen downtime, maar zorgt ook voor consistente prestaties en verlengt de levensduur van uw kegelbreker.

Preventief onderhoud is de sleutel tot het verlengen van de levensduur van uw kegelbreker. Regelmatige inspecties en consistente monitoring van de prestaties van de breker zijn essentieel. Deze praktijken helpen u kleine problemen te identificeren voordat ze grote problemen worden.

Hier zijn enkele effectieve preventieve maatregelen:

- Voer regelmatige visuele inspecties uit om slijtage of schade vroegtijdig te detecteren.

- Gebruik gedetailleerde inspectiechecklists om ervoor te zorgen dat er geen component over het hoofd wordt gezien.

- Controleer de prestatiemetrieken van de breker, zoals doorvoer en energieverbruik, om inefficiënties te identificeren.

Door deze stappen te volgen, kunt u de reparatiekosten verlagen en de operationele efficiëntie verbeteren. Consistent onderhoud zorgt er ook voor dat uw breker werkt bij piekprestaties, waardoor de levensduur van de concave voering en andere componenten wordt gemaximaliseerd.

Tip:Vervangende onderdelen van hoge kwaliteit spelen een belangrijke rol bij preventief onderhoud. Investeren in duurzame materialen vermindert slijtage en verlengt de levensduur van uw kegelbrekers.

Het gebruik van hoogwaardige vervangende onderdelen voor uw kegelbrekersliners is essentieel voor het handhaven van optimale prestaties en het verlagen van langetermijnkosten. Inferieure onderdelen lijken in eerste instantie misschien een kostenbesparende optie, maar ze leiden vaak tot frequente afbraak, verminderde efficiëntie en hogere onderhoudskosten. Investeren in duurzame, goed ontworpen componenten zorgt ervoor dat uw breker soepel en consistent werkt.

Verbeterde duurzaamheid

Hoogwaardige onderdelen zijn gemaakt van superieure materialen die slijtage weerstaan. Premium concave liners gaan bijvoorbeeld langer mee, zelfs bij het verwerken van schurende materialen. Deze duurzaamheid vermindert de frequentie van vervangingen, waardoor u tijd en geld bespaart.

Verbeterde Crusher -prestaties

Precisie-ontworpen onderdelen passen perfect in uw breker, waardoor naadloze werking wordt gewaarborgd. Slecht passende componenten kunnen een verkeerde uitlijning veroorzaken, wat leidt tot ongelijke slijtage en verminderde efficiëntie. Met hoogwaardige onderdelen kunt u consistente prestaties behouden en betere verpletterende resultaten behalen.

Verminderde downtime

Betrouwbare vervangende onderdelen minimaliseren onverwachte storingen. Wanneer uw breker zonder onderbrekingen werkt, kunt u productiedoelen halen en kostbare vertragingen vermijden. Een goed onderhouden mantel gecombineerd met kwaliteitsvoering zorgt bijvoorbeeld voor gladde materiaalstroom en consistente uitgang.

Lagere operationele kosten

Hoewel hoogwaardige onderdelen een hogere kosten vooraf kunnen hebben, verlagen ze de langetermijnkosten aanzienlijk. Duurzame componenten verlagen het energieverbruik en onderhoudsbehoeften, waardoor ze in de loop van de tijd een kosteneffectieve keuze zijn.

Het kiezen van de juiste vervangende onderdelen vereist zorgvuldige overweging. Zoek naar fabrikanten met een bewezen staat van dienst in het produceren van duurzame en efficiënte componenten. Let op de volgende factoren:

Materiële samenstelling: Kies voor onderdelen gemaakt van hoogwaardige legeringen of materialen die zijn ontworpen om de specifieke staat van uw werking te weerstaan.

Verenigbaarheid: Zorg ervoor dat de vervangende onderdelen overeenkomen met de specificaties van uw breker. Onjuiste onderdelen kunnen leiden tot operationele problemen.

Reputatie van fabrikant: Kies leveranciers die bekend staan om hun kwaliteit en betrouwbaarheid. Het lezen van recensies en het zoeken naar aanbevelingen kan u helpen een weloverwogen beslissing te nemen.

Tip: Raadpleeg altijd de handleiding van uw apparatuur of neem contact op met de fabrikant voor richtlijnen voor het selecteren van de beste vervangende onderdelen.

Het gebruik van hoogwaardige vervangende onderdelen verbetert niet alleen de onmiddellijke prestaties van uw kegelbriefaar, maar verlengt ook de totale levensduur. Consistent gebruik van duurzame componenten vermindert de slijtage op andere delen van de machine, waardoor dure reparaties worden voorkomen. Bovendien verbetert het de veiligheid door het risico van plotselinge storingen tijdens het werk te minimaliseren.

Door de kwaliteit te prioriteren, zorgt u ervoor dat uw breker een betrouwbaar bezit blijft in uw productieproces. Deze aanpak verhoogt niet alleen de efficiëntie, maar maximaliseert ook uw rendement op investering.

De materiaaleigenschappen van de concave mantel beïnvloeden de prestaties in een kegelbreker aanzienlijk. Hardheid en schuurvaardigheid spelen een cruciale rol bij het bepalen van slijtvastheid. Materialen met hogere hardheidsniveaus, zoals gecementeerde carbide (WC-10CO), vertonen een superieure duurzaamheid onder schurende omstandigheden. Dit zorgt ervoor dat de concaves langer meegaan, zelfs bij het verwerken van moeilijke materialen.

Studies tonen aan dat het toevoegen van elementen zoals Cu of SIC aan legeringen zowel hardheid als slijtvastheid verbetert. In tests met betrekking tot AL-4 gew.% MG-legering verbeterden deze toevoegingen bijvoorbeeld het vermogen van het materiaal om schurende krachten te weerstaan. Evenzo correleren microstructuur en microhardheid direct met slijtvastheid, met de nadruk op het belang van het selecteren van het juiste materiaal voor de concave mantel van uw breker.

Door materialen te kiezen die zijn geoptimaliseerd voor hardheid en schuurvaardigheid, kunt u de slijtage verminderen, de levensduur van uw kegelbreker verlengen en consistente prestaties behouden.

Bedrijfsomstandigheden beïnvloeden de slijtagepatronen rechtstreeks op de concave mantel. Evenwichtige impactbelastingen resulteren in minimale slijtage, zoals te zien in het inlaatgedeelte van de breker. Gebieden die worden blootgesteld aan grote impactbelastingen, zoals het middelste gedeelte, ervaren echter hogere slijtages.

De onderstaande tabel benadrukt hoe slijtagepatronen variëren over verschillende delen van de breker:

| Sectie | Beschrijving van slijtagepatronen | Impactbelastingskenmerken |

|---|---|---|

| K tot h | Minimale slijtage door een evenwichtige impactbelasting | Inlaatgedeelte met verticale voeringcurve |

| H tot C | Geleidelijke toename van slijtage, hoogst op punt C | Grote impactbelasting van erts, afnemende belasting naar punt H |

| C naar een | Niet-graduele slijtage, toenemende kloof leidt tot aanpassingen | Continue aanpassing van de bewegende kegel om de productkwaliteit te behouden |

Om slijtage te minimaliseren, moet u de bedrijfsomstandigheden nauwlettend volgen. Regelmatige aanpassingen aan de bewegende kegel en goed onderhoud van de concaves kunnen helpen optimale prestaties te behouden en downtime te verminderen.

De voedingsgrootte en materiaalverdeling beïnvloeden de efficiëntie van uw kegelbriefhebber aanzienlijk. Grotere voedingsgroottes vereisen meer energie om te verpletteren, waardoor de algehele efficiëntie wordt verminderd. Onderzoek toont aan dat variaties in de voedingsgrootte de verpletterende prestaties kunnen veranderen. De studie van Deniz naar de grootte van de kolenvoeding toonde bijvoorbeeld aan dat kleinere, uniforme voergroottes de efficiëntie verbeteren en het energieverbruik verminderen.

Materiaalverdeling speelt ook een sleutelrol. Ongelijke verdeling veroorzaakt gelokaliseerde slijtage op de concaves, wat leidt tot verminderde prestaties en frequent onderhoud. Pre-screening materialen om te zorgen voor een uniforme voedingsgrootte en -verdeling kan u helpen deze problemen te voorkomen.

De Bond Work Index biedt een theoretisch kader voor het begrijpen van de relatie tussen voederomvang en efficiëntie. Het benadrukt hoe kleinere voedingsgroottes de energie verminderen die nodig is om te pletten, waardoor de algehele prestaties worden verbeterd. Door de voedingsgrootte en -verdeling te optimaliseren, kunt u de efficiëntie van uw breker verbeteren en de levensduur van zijn componenten verlengen.

De concave mantel speelt een cruciale rol bij het verbeteren van de efficiëntie van uw kegelbriefhebber. Door het ontwerp te optimaliseren en goed te onderhouden, kunt u betere prestaties bereiken, downtime verminderen en de operationele kosten verlagen. Regelmatige inspecties en tijdige vervangingen zorgen voor een consistente uitvoer en verleng de levensduur van uw breker.

Het toepassen van de bruikbare tips die in deze blog worden gedeeld, kan leiden tot aanzienlijke voordelen:

- Verbeterde energie -efficiëntie

- Verminderde downtime

- Verhoogde beschikbaarheid

Case studies benadrukken bijvoorbeeld de voordelen van optimalisatie:

| Case study | Beschrijving |

|---|---|

| TPI Polene Cement Plant | Lagere kosten en CO2 -uitstoot door innovatieve oplossingen. |

| Noorse steen | 500 MWh per jaar bespaard met geoptimaliseerde energiekosten. |

| Andes Codelco | Verhoogde brekerbeschikbaarheid met 23%. |

Door deze strategieën te implementeren, kunt u het potentieel van uw kegelbreker maximaliseren en zorgen voor succes op lange termijn.

De concave mantel somprimeert en verplettert materialen in de kegelbriefaar. Het werkt met de mantel om materialen in kleinere maten af te breken, waardoor efficiënte verwerking en gewenste output worden gewaarborgd.

U moet de concave mantel regelmatig inspecteren, idealiter tijdens gepland onderhoud. Frequente controles helpen bij het vroegtijdig identificeren van slijtage, het voorkomen van onverwachte downtime en het handhaven van optimale prestaties.

Ja, onjuiste voedingsgrootte kan de efficiëntie verminderen. Oversized materialen kunnen blokkades veroorzaken, terwijl ongelijke verdeling leidt tot gelokaliseerde slijtage. Pre-screening materialen zorgt voor consistente voedingsgrootte en betere prestaties.

Hoogwaardige legeringen, zoals die met toegevoegde elementen zoals SIC of Cu, zijn ideaal. Deze materialen weerstaan slijtage en verlengen de levensduur van de concave mantel, zelfs onder schurende omstandigheden.

Een goede afstemming zorgt voor zelfs slijtage en voorkomt schade aan de breker. Verzuim kan leiden tot verminderde efficiëntie, ongelijke materiaalverwerking en verhoogde onderhoudsbehoeften.