Steenkoolmolens spelen een cruciale rol bij de productie van cement. Ze transformeren ruwe kolen in fijne deeltjes, waardoor het een betrouwbare brandstof is voor de in het proces gebruikte hoge temperatuur ovens. Zonder efficiënt slijpen, de gehele cementproductie-operatie onderbrekingen.

Je vraagt je misschien af hoe kolenmolencomponenten bijdragen aan deze efficiëntie. Elk onderdeel werkt om de slijpprestaties en de energietransfer te maximaliseren. Bijvoorbeeld:

Moderne verticale rolmolens verminderen het energieverbruik met maximaal 30% compa -rood tot oudere balfabrieken.

Pre-drogende systemen en anti-blokkeringsapparaten verbeteren de output met 15% bij het verwerken van vochtige kolen.

Vibratie-anti-blokkeringsapparaten verminderen downtime met 30%, waardoor de vervangingen van slijtage met 20%worden verminderd.

Deze innovaties zorgen voor een consistente brandstofkwaliteit, wat essentieel is voor het produceren van hoogwaardig cement, terwijl het beheersbaar blijft.

Steenkool dient als een kritieke energiebron bij de productie van cement. Het biedt de warmte die nodig is om de hoge temperaturen te bereiken die nodig zijn voor de productie van klinker in ovens. Zonder kolen zou het onmogelijk zijn om de gewenste chemische reacties in de oven te bereiken. Je realiseert het misschien niet, maar steenkool draagt ook bij aan de fysieke eigenschappen van cement. Koolvliegas, een bijproduct van kolenverbranding, wordt bijvoorbeeld vaak gebruikt als secundair materiaal in cement. Deze praktijk verbetert de sterkte en duurzaamheid van het eindproduct.

Wereldwijd is het genereren van kolenvliegas sinds 2010 gestaag gebleven met ongeveer 0,35 miljard ton per jaar. Het gebruik ervan in de productie van cement is echter in de loop van de tijd afgenomen. In 2002 vormden secundaire materialen zoals kolenvliegas 25% van de cementproductie. Tegen 2018 daalde dit cijfer tot 17%, zelfs als de wereldwijde cementproductie meer dan verdubbelde van 1,80 miljard ton naar 4,05 miljard ton. Deze cijfers benadrukken de evoluerende rol van kolen in de industrie.

Steenkoolmolens veranderen rauwe steenkool in fijne deeltjes die geschikt zijn voor verbranding. Dit proces omvat het slijpen en drogen van de kolen om ervoor te zorgen dat het efficiënt in de oven brandt. Moderne verticale kolenmolens blinken uit in deze taak. Ze malen en drogen tegelijkertijd kolen, waardoor het energieverbruik verminderen en de brandstofverbruik verbeteren.

Een cementfabriek heeft onlangs zijn kolenmolenprestaties geoptimaliseerd, waardoor kolen- en energieverbruik met 2%werd verlaagd. Deze wijziging heeft per jaar tot $ 330.000 bespaard en tegelijkertijd CO2- en NOx -emissies verminderd. Dergelijke verbeteringen de monstraat hoe kolenmolens bijdragen aan zowel economische als milieudoelen.

| Aspect | Details |

|---|---|

| Marktfocus | Verticale kolenmolens in cementproductie en kolengestookte stroomopwekking. |

| Rol | Kolen slijpen en drogen voor efficiënte verbranding. |

| Belang | Zorgt voor brandstofkwaliteit en combinatiestabiliteit. |

| Beïnvloedende factoren | Technologische vooruitgang en milieuvoorschriften. |

Door te zorgen voor consistente brandstofkwaliteit, spelen kolenmolens een cruciale rol bij het handhaven van de efficiëntie van de oven en de cementkwaliteit. Hun prestaties hebben direct invloed op de productiekosten en milieu -compliance.

De ruwe koleninvoer speelt een cruciale rol bij de werking van een kolenmolen van pulverizer. Het reguleert de stroom van ruwe steenkool in de molen en zorgt voor een consistent aanbod voor slijpen. Zonder deze component kan de pulverizer geen Stea Dy -prestaties handhaven, wat leidt tot inefficiënties in brandstofvoorbereiding.

Moderne rauwe kolen feeders zijn ontworpen om verschillende kolenkwaliteiten en vochtspiegels aan te kunnen. Ze gebruiken geavanceerde technologieën zoals AI-gebaseerde systemen om de kolenstroom in realtime aan te passen. AI-geoptimaliseerde feeders hebben bijvoorbeeld een verbeterde ketelefficiëntie met 6% bij faciliteiten zoals de Gladstone Power Station. Deze feeders helpen ook te voldoen aan strikte emissienormen door precieze brandstof-luchtverhoudingen te handhaven, waardoor schadelijke emissies worden verminderd.

De productie van ruwe kolen feeders is echter duurder geworden vanwege stijgend materiaal- en energiekosten. Tussen 2021 en 2023 nam de prijs van koudgerolde roestvrij staal, een belangrijk materiaal voor corrosiebestendige feeders, met 28%toe. Deze stijging, in combinatie met hogere industriële energieprijzen, heeft € 18.000 - € 25.000 toegevoegd aan de operationele kosten van feederfabrikanten. Ondanks deze uitdagingen maken de efficiëntiewinsten die door moderne feeders worden geleverd, ze indispensab le in kolenmolensystemen.

| Key featu re | Voordeel |

|---|---|

| AI-BAS OD AANSPRAKEN | Verbetert de efficiëntie en vermindert de uitstoot. |

| Corrosiebestendig ontwerp | Verbetert de duurzaamheid en verlaagt de onderhoudskosten. |

| Precisiecontrole | Zorgt voor een consistente kolenstroom voor optimale slijpprestaties. |

Slijprollen en slijpringen vormen het hart van elke kolenmolen van pulverizer. Deze componenten werken samen om rauwe steenkool in fijne deeltjes te verpletteren, waardoor het voldoet aan de vereiste grootte voor verbranding. De slijproller oefent druk uit op de kolen, terwijl de slijpring het oppervlak levert waartegen de kolen gemalen is.

Een goede afstemming en onderhoud van deze componenten zijn essentieel voor optimale prestaties. Een MPS -molen vereist bijvoorbeeld ten minste 20 ton kracht op de slijpbanden om efficiënt slijpen te bereiken. Ontgunde rollers of uit-outringen kunnen leiden tot een slechte brandstoffiness, waardoor de efficiëntie van de oven wordt verminderd. Bovendien moet de pulverizer -keelklaring correct worden ingesteld om overmatige afwijzingen van kolen te voorkomen en een gladde luchtstroom te garanderen.

Knopelementen van hoge kwaliteit verbeteren niet alleen de prestaties, maar verlengen ook de levensduur van de kolenmolen. Geavanceerde drukapparaten optimaliseren de slijpkracht, het verbeteren van de efficiëntie en het verminderen van slijtage. Snelheidsreducers, een andere kritieke component, regelen de rotatiesnelheid van de slijprollen en zorgen voor een consistente uitgang. Deze innovaties maken slijprollers en ringen essentieel voor het handhaven van de productiviteit van een kolenmolen van pulverizer.

Belangrijke functies van slijprollen en ringen:

Verbrek steenkool in fijne deeltjes voor efficiënte verbranding.

Handhaaf de consistente deeltjesgrootte om een stabiele oven te garanderen.

Verminder slijtage door geavanceerde drukregeling.

Hotluchtventilatoren zijn essentieel voor het drogen van steenkool tijdens het slijproces. Ze blazen verwarmde lucht in de pulverizer, verwijderen vocht uit de rauwe steenkool en verbetert de brandbaarheid ervan. Zonder deze fans zou de co al vocht behouden, wat leidde tot onvolledige verbranding en verminderde ovenefficiëntie.

Moderne hotluchtventilatoren zijn ontworpen om hoge temperaturen aan te kunnen en continu te werken onder veeleisende omstandigheden. Ze zorgen ervoor dat de kolenmolen van Pulverizer efficiënt werkt, zelfs bij het verwerken van kolen met een hoog vochtgehalte. Door de juiste luchtstroom te handhaven, voorkomen deze fans ook blokkades in de molen, waardoor downtime en onderhoudskosten worden verlaagd.

Naast het drogen van steenkool spelen fans in hete lucht een rol bij het regelen van de temperatuur in de molen. Dit helpt oververhitting te voorkomen, wat andere kolenmolencomponenten kan beschadigen. Door een stabiele bedrijfsomgeving te waarborgen, dragen hotluchtventilatoren bij aan de algehele efficiëntie en betrouwbaarheid van het kolenmolensysteem.

Voordelen van fans in hete lucht:

Verbeter kolendrogen voor een betere verbranding.

Voorkom blokkades en verminder onderhoudsbehoeften.

Handhaaf de optimale molentemperatuur voor consistente prestaties.

De verbrandingskamer in een kolenmolen is waar de magie van energieconversie plaatsvindt. Het verbrandt de fijngemalen kolen, waardoor de warmte wordt vrijgeeft die nodig is om de cementoven van stroom te voorzien. Zonder deze component zou het hele proces tot stilstand komen. Je beschouwt het als het hart van het systeem en pompt energie in de productielijn.

Moderne verbrandingskamers zijn ontworpen om verschillende soorten kolen te verwerken, van antraciet tot bruinkool. Ze werken onder hoge druk- en temperatuuromstandigheden om volledige verbranding te garanderen. Deze efficiëntie minimaliseert brandstofafval en vermindert schadelijke emissies. Antracietkool kan bijvoorbeeld een maximale druk van 1,764 MPa en een temperatuur van 1600,55 ° C in de kamer bereiken. Deze omstandigheden zorgen voor een optimale energieoverdracht naar de oven.

| Kolentype | Max druk (MPA) | Drukverhoging (%) | Max temperatuur (° C) | Temperatuurstijging (%) |

|---|---|---|---|---|

| Antraciet | 1.764 | 10.32 | 1600.55 | 2.85 |

| Bitumineus | 1.620 | 8.66 | 1476.55 | 3.63 |

| Bruinkool | 1.567 | 7.11 | 1425.05 | 5.62 |

| Subbitumineus | 1.405 | 8.84 | 1215.25 | 3.07 |

Je vraagt je misschien af hoe deze kamers zulke extreme omstandigheden behouden. Geavanceerde materialen en technische technieken maken dit mogelijk. Warmte-resistente legeringen en keramische voeringen beschermen de kamerwanden tegen schade. Bovendien zorgt de precieze luchtstroomcontrole ervoor dat de steenkool gelijkmatig brandt, waardoor de energie -output maximaliseert.

Door een hoge efficiëntie te handhaven, verbeteren verbrandingskamers niet alleen de ovenprestaties, maar ook lageren de productiekosten. Ze verminderen de benodigde hoeveelheid steenkool, wat direct uw bedrijfsresultaten beïnvloedt. Bovendien helpen moderne ontwerpen te voldoen aan strikte milieuvoorschriften door te verminderen op verontreinigende stoffen zoals CO2 en NOx.

Hydraulische systemen in kolenmolens spelen een cruciale rol bij het handhaven van operationele stabiliteit. Ze regelen de slijpruk die door de rollen wordt uitgeoefend, waardoor de consistente kolendeeltjesgrootte zorgen. Zonder deze systemen zou het slijpproces onregelmatig worden, wat leidt tot inefficiënties en mogelijke schade aan apparatuur.

Je kunt het hydraulische systeem beschouwen als de spier van de kolenmolen. Het past de kracht uit die nodig is om de kolen in fijne deeltjes te verpletteren. Moderne hydraulische systemen gebruiken geavanceerde sensoren en actuatoren om de druk in realtime aan te passen. Dit aanpassingsvermogen stelt de molen in staat om verschillende kolenkwaliteiten en vochtspiegels te verwerken zonder de prestaties van het compromitteren.

Een van de belangrijkste voordelen van hydraulische systemen is hun vermogen om slijtage op slijpcomponenten te verminderen. Door optimale druk te handhaven, voorkomen ze overmatige kracht die de rollen en ringen kan beschadigen. Dit verlengt de levensduur van deze kritieke delen, waardoor u geld bespaart op onderhoud en vervangingen.

Een ander voordeel is de bijdrage van het systeem aan energie -efficiëntie. Door het slijpproces te optimaliseren, verminderen hydraulische systemen het vermogen dat nodig is om de molen te bedienen. Dit verlaagt niet alleen de energiekosten, maar minimaliseert ook de milieu -impact van de productie van cement.

Belangrijke faten van hydraulische systemen:

Real-time drukaanpassingen voor consistent slijpen.

Verlaagde slijtage van slijpcomponenten, het verlagen van de onderhoudskosten.

Verbeterde energie -efficiëntie, het verlagen van operationele kosten.

Naast deze voordelen verbeteren hydraulische systemen de veiligheid. Ze omvatten faalveilige mechanismen die overdrukomstandigheden voorkomen, zowel de apparatuur als de operators beschermen. Deze betrouwbaarheid maakt hen een onmisbaar onderdeel van moderne kolenmolens.

Tip: Regelmatig onderhoud van hydraulische systemen kan hun prestaties verder verbeteren. Controleer op lekken, controleer de drukniveaus en vervang versleten componenten onmiddellijk om onverwachte downtime te voorkomen.

Door geavanceerde hydraulische systemen te integreren, kunt u een stabieler en efficiënter kolenfreesproces bereiken. Dit verhoogt niet alleen de productiviteit, maar zorgt ook voor de betrouwbaarheid op lange termijn van uw apparatuur.

Kolenslijpen omvatten meerdere componenten die in harmonie werken om een efficiënte energieoverdracht te garanderen. Het proces begint wanneer ruwe steenkool de pulverizer binnenkomt via de ruwe kolenvoeder. Binnen verpletteren de kolen en ringen de kolen in fijne deeltjes. Deze verpulverde steenkool wordt vervolgens gedroogd met behulp van hotluchtventilatoren, die verwarmde lucht in de molen blazen. Het droogproces zorgt ervoor dat de steenkool efficiënt in de verbrandingskamer brandt.

Zodra de verpulverde steenkool de verbrandingskamer bereikt, brandt deze om warmte -energie vrij te maken. Deze energie voedt de cementoven, waardoor het de hoge temperaturen kan bereiken die nodig zijn voor de productie van klinker. Het hydraulische systeem speelt een cruciale rol door consistente slijpruk te handhaven, waardoor de kolendeeltjes goed genoeg zijn voor optimale verbranding. Samen creëren deze componenten een naadloos proces dat de energieoverdracht maximaliseert en afval minimaliseert.

| Sectie | Beschrijving |

|---|---|

| Voorbereidingssectie | Steenkool wordt gemalen met water om slurry te vormen voor IGCC-planten of gedroogd met hete rookgassen voor op schaal gebaseerde IGCC-planten. |

| Vergassingsgedeelte | Slurry -voeding wordt gepompt naar de vergasser waar steenkool wordt geleid met zuurstof om syngas te genereren. Warmte vloeibaar is kolenas, die vervolgens worden geblust en verpletterd. Het proces omvat twee fasen voor verschillende reacties in GE- en E-GAS ™ -systemen. |

Consistente deeltjesgrootte is essentieel voor efficiënte verbranding. De slijprollen en ringen in de pulverizer zorgen ervoor dat de steenkool wordt gemalen tot de vereiste fijnheid. Als de deeltjes te groter zijn, branden ze mogelijk niet volledig, waardoor de energie -efficiëntie wordt verminderd. Aan de andere kant kunnen overdreven fijne deeltjes leiden tot overmatige slijtage op de molencomponenten.

Het hydraulische systeem helpt de juiste slijpruk te behouden, waardoor uniforme deeltjesgrootte wordt gewaarborgd. Hotluchtventilatoren dragen ook bij door het verwijderen van vocht uit de verpulverde kolen, het voorkomen van klonteren en zorgen voor een gladde luchtstroom. Deze consistentie verbetert de verbrandingsstabiliteit in de oven, wat leidt tot een betere cementkwaliteit en verminderde emissies.

Rauwe steenkool wordt in de pulverizer ingevoerd door de rauwe koleninvoer.

De steenkool is verpulverd tussen de rol en de ring.

De verpulverde steenkool is BL bezitten in de verbrandingskamer door de primaire luchtventilator.

Hete gassen die worden vastgelegd door het verbranden van het kolenpoeder de verpulverde steenkool droog en naar de ketel transporteren.

Warmte -energie van het verbranden van kolen passeert door warmtewisselaars om stoom te produceren, die turbines drijft voor elektriciteit.

Efficiënte kolenmolenoperatie vermindert afval en verbetert de productiviteit. Door geavanceerde hydraulische systemen te integreren, kunt u de slijpdruk optimaliseren, waardoor slijtage op componenten zoals slijprollen en ringen wordt verminderd. Dit verlengt hun levensduur en verlaagt onderhoudskosten. Hot Air -fans spelen ook een rol door blokkades te voorkomen, wat downtime minimaliseert.

Moderne verbrandingskamers zorgen voor volledige verbranding van verpulverde steenkool, waardoor onverbrande residuen worden verminderd. Dit verbetert niet alleen de energie -efficiëntie, maar vermindert ook schadelijke emissies. Samen creëren deze componenten een gestroomlijnd proces dat de output maximaliseert en afval minimaliseert, waardoor u zowel economische als milieudoelen kunt bereiken.

Tip: Regelmatig onderhoud van kolenmolencomponenten kan de efficiëntie verder verbeteren. Inspecteer slijpelementen, schone hotluchtventilatoren en monitor hydraulische systemen om onverwachte problemen te voorkomen.

De efficiëntie van kolenmolens heeft direct invloed op de kwaliteit en consistentie van cement. Pulverized kolen met een hoog vochtgehalte kunnen de ovenactiviteiten verstoren, wat leidt tot onregelmatigheden in de productie van klinker. Je merkt misschien dat wanneer kolen overtollig vocht vasthoudt, het ongelijk brandt, waardoor temperatuurschommelingen in de oven worden veroorzaakt. Deze schommelingen beïnvloeden de chemische reacties die nodig zijn voor het produceren van hoogwaardig cement.

Verschillende factoren dragen bij aan het handhaven van de consistentie van cement. Bijvoorbeeld:

- Hoge vrije vocht in steenkool kan onregelmatigheden veroorzaken bij de werking van de kolenmolen, wat de ovenefficiëntie beïnvloedt.

- De Hardgrove -test toont aan dat vochtniveaus de effectiviteit van kolenmalen aanzienlijk verminderen, wat de productie van cement beïnvloeden.

- Monitoring van verpulverde kolenkwaliteit zorgt voor een optimale verbranding en hoge thermische efficiëntie tijdens de productie van klinker.

Realtime vochtdetectiesystemen kunnen u helpen deze uitdagingen aan te gaan. Door de bewerkingen onmiddellijk aan te passen, kunt u de ovenprestaties stabiliseren en de energie -efficiëntie verbeteren. Deze aanpak zorgt ervoor dat het uiteindelijke cementproduct voldoet aan de vereiste normen voor de reeks en duurzaamheid.

Koolmolenefficiëntie speelt een cruciale rol bij het beheersen van de productiekosten en het energieverbruik. Efficiënt slijpen vermindert de hoeveelheid kolen die nodig is voor verbranding, waardoor de brandstofkosten direct worden verlaagd. Moderne kolenpulizers optimaliseren bijvoorbeeld het slijpproces, waardoor minimaal energieverspilling wordt gewaarborgd. Dit bespaart niet alleen geld, maar ondersteunt ook praktijken voor duurzame stroomopwekking.

U kunt aanzienlijke kostenbesparingen bereiken door inefficiënties in kolenmolensystemen aan te pakken. Geavanceerde technologieën zoals AI-gebaseerde bewakingssystemen helpen het gebruik van materiaal te optimaliseren, waardoor het verbruik van hulpbronnen wordt verminderd. Bovendien minimaliseert het stabiliseren van ovenactiviteiten door vocht C ontrol energieverliezen. Deze verbeteringen vertalen zich in lagere operationele kosten en verminderde milieu -impact.

Overweeg dit:

- AI -systemen optimaliseren materiaalgebruik, waarbij de consistentie in het eindproduct wordt gehandhaafd.

- Stabiliseren van ovenactiviteiten door vochtbesturing verbetert de energie -efficiëntie.

- Efficiënte verbranding van verpulverde steenkool vermindert onverbrande residuen, snijden afval.

Door zich op deze gebieden te concentreren, kunt u een evenwicht bereiken tussen kosteneffectiviteit en milieuverantwoordelijkheid.

Regelmatig onderhoud en de meur van kolenmolensystemen zijn essentieel voor de efficiëntie op lange termijn. Het verwaarlozen van deze aspecten kan leiden tot storingen van apparatuur, verhoogde downtime en hogere operationele kosten. Het upgraden van verouderde componenten zorgt ervoor dat uw kolenmolen werkt op topprestaties, wat de consistente cementproductie ondersteunt.

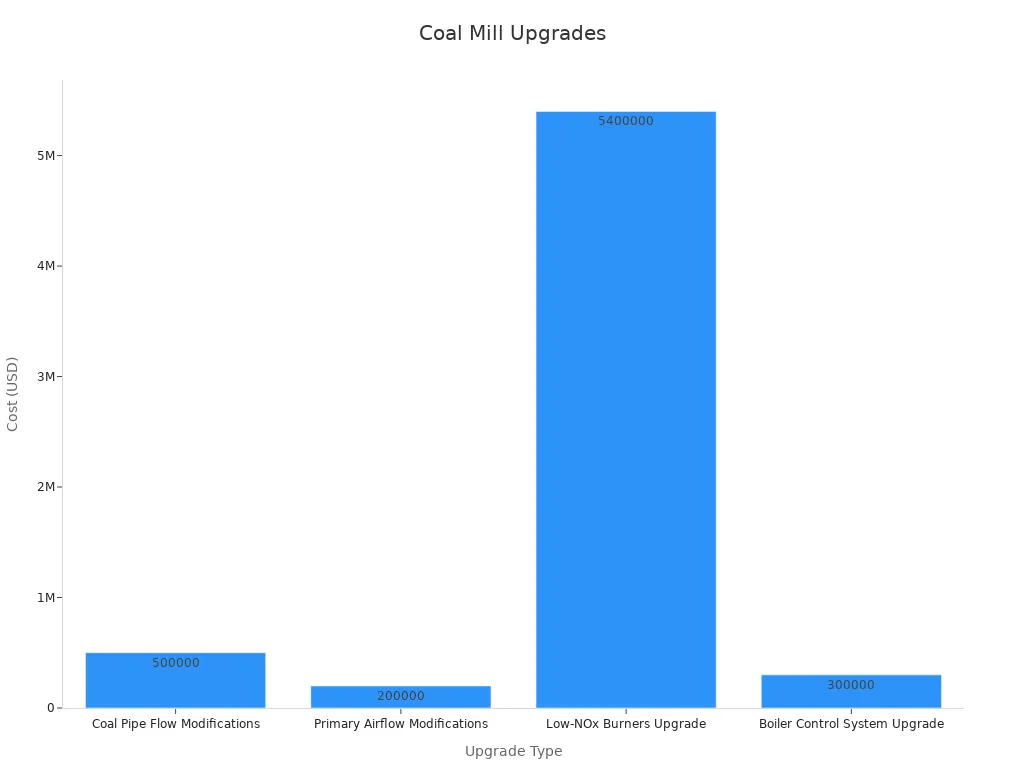

Moderniseringsinspanningen omvatten vaak aanzienlijke investeringen, maar de voordelen wegen zwaarder dan de kosten. Bijvoorbeeld:

| Upgrade type | Kostenraming | Voordelen |

|---|---|---|

| Wijzigingen van de kolenpijpstroom | $500,000 | Zorgt voor gelijke kolenstroom naar branders, waardoor lucht-tot-fu EL-verhoudingen worden verbeterd. |

| Primaire luchtstroomaanpassingen | $200,000 | Verbetert de efficiëntie door de drukval aan te pakken, is SUES. |

| Low-Nox Burners Upgrade | $5,400,000 | Vermindert NOx -emissies, verbetert de verbranding en verbetert de ketelprestaties. |

| Upgrade van de ketelcontrolesysteem | $300,000 | Verhoogt de ketelefficiëntie en vermindert het stroomverbruik van het ventilator. |

| Totaal geschatte kosten | $6,400,000 | Uitgebreide upgrades leiden tot aanzienlijke operationele besparingen en efficiëntieverbeteringen. |

Upgrades zoals deze verbeteren de verbrandingsefficiëntie, verminderen de uitstoot en verleng de levensduur van uw apparatuur. Regelmatig onderhoud speelt ook een cruciale rol. Door het inspecteren van slijpelementen, het reinigen van hotluchtventilatoren en het bewaken van hydraulische systemen, kunt u onverwachte problemen voorkomen en soepele bewerkingen.

Tip: Plan routinematige onderhoudscontroles om potentiële problemen vroegtijdig te identificeren. Deze proactieve aanpak minimaliseert downtime en maximaliseert de productiviteit.

Investeren in onderhoud en M -geavancering verbetert niet alleen de efficiëntie van de kolenmolen, maar ondersteunt ook duurzame cementproductie. Deze inspanningen helpen u concurrerend te blijven in een snel evoluerende industrie.

Kolenmolencomponenten zijn de ruggengraat van efficiënte cementproductie. Elk deel, van slijprollen tot hydraulische systemen, speelt een rol bij het waarborgen van consistente brandstofbereiding en energieoverdracht. Zonder hen wordt het handhaven van ovenstabiliteit en cementkwaliteit bijna onmogelijk.

Om de bewerkingen te optimaliseren, moet u zich concentreren op belangrijke parameters:

- Houd molen inlaattemperaturen onder 315 ° C en uitlaattemperaturen onder 90 ° C om gevaren te voorkomen.

- Zorg ervoor dat kanaalsnelheden hoger zijn dan 25 m/s om materiaalophoping en brandrisico's te voorkomen.

- Controleer de voedingssnelheden van de oven voor gestage energiebehoeften en de juiste klinkervorming.

Efficiënte kolenmolenoperatie verhoogt niet alleen de cementkwaliteit, maar verlaagt ook de kosten en de impact van het milieu. Door prioriteit te geven aan onderhoud en modernisering, kunt u langdurig succes behalen bij de productie van cement.

Een kolenmolen maalt rauwe steenkool in fijne deeltjes, waardoor het geschikt is voor verbranding in cementovens. Dit proces zorgt ervoor dat de oven de hoge temperaturen bereikt die nodig zijn voor de productie van klinker. Efficiënte kolenmolens verbeteren de brandstofkwaliteit en verminderen het energieverbruik.

Medium-snelheid kolenfabrieken, zoals de kolenmolen van het komtype, evenwichtsefficiëntie en capaciteit. Ze werken met gematigde snelheden, waarbij ze kolen effectief slijpen terwijl ze minder energie consumeren. Lage snelheid kolenmolens daarentegen omgaan met grotere kolenbrokken en snelle kolenmolens richten zich op fijnere slijpen.

Consistente kolendeeltjesgrootte zorgt voor efficiënte verbranding in de verpulverde kolenbrander. Uniforme deeltjes branden gelijkmatig en bieden stabiele warmte voor de oven. Onregelmatige afmetingen kunnen onvolledig brandionen veroorzaken, de efficiëntie verminderen en afval vergroten.

Een verpulverde kolenscheider zorgt ervoor dat alleen fijne kolendeeltjes de verpulverde kolensilo bereiken. Het scheidt oversized deeltjes en stuurt ze terug voor het herhalen. Dit proces verbetert de verbrandingsefficiëntie en vermindert de uitstoot.

Steenkoolmolens leveren fijn gemalen steenkool aan kolengestookte koilers met grote capaciteit. Dit zorgt voor efficiënte verbranding, waardoor de energie -output maximaliseert. Goed functionerende molens verminderen brandstofafval en ondersteunen stabiele ketelactiviteiten.