Beperkingslijtagedelen zijn van vitaal belang voor de efficiëntie en duurzaamheid van machines die worden gebruikt bij mijnbouw en constructie. Deze componenten hebben direct invloed op hoe goed uw apparatuur presteert onder veeleisende omstandigheden. Hun optimalisatie kan leiden tot meetbare voordelen:

Verbeterde fragmentatie door stralen verbetert de verbrekende efficiëntie en verlaagt het energieverbruik.

Strategieën met hoge energie stimuleren de productiviteit en verlagen de operationele kosten.

Het aanpassen van stralende parameters minimaliseert de stops van machines, waardoor onnodige kosten worden gesneden.

Numerieke gegevens benadrukken verder hun belang. Bij de Milpillas -mijn in Mexico verlengde geoptimaliseerde slijtagedelen een concave segmentleven van zes maanden tot twee jaar, waardoor frequente relaties worden geëlimineerd. Evenzo heeft de Terrafame -mijn van Finland jaarlijks nog vijf dagen uptime meer dan vijf dagen van het levensverbeteringen gekregen. Deze voorbeelden onderstrepen hoe verpletterende slijtagedelen downtime verminderen en de prestaties maximaliseren.

Crushing Wear -onderdelen zijn componenten die zijn ontworpen om de intense slijtage te weerstaan die wordt veroorzaakt door het verpletteren van schurende materialen zoals rotsen, ertsen en mineralen. Deze onderdelen omvatten items zoals voeringen, mantels en hamers, die in direct contact komen met de verwerkte materialen. Hun primaire doel is om de machines te beschermen en tegelijkertijd een efficiënte verpletterende bewerkingen te waarborgen. Regelmatige monitoring van slijtageprofielen helpt fabrikanten om geoptimaliseerde voeringen te ontwikkelen, de prestaties van de apparatuur te verbeteren en de levensduur te verlengen.

Crushing Wear -onderdelen spelen een cruciale rol in de functionaliteit van verpletterende apparatuur. Ze doorstaan constante wrijving en impact, waardoor ze essentieel zijn voor het handhaven van de operationele efficiëntie. Door gebruik te maken van duurzame en goed ontworpen slijtagedelen, kunt u downtime verminderen en de algehele productiviteit van uw machines verbeteren. Modulaire rotor- en gereedschapssystemen verbeteren bijvoorbeeld de prestaties en verlengen de levensduur van slijtagedelen. Bovendien helpen innovaties in shredder slijtage onderdelen de operationele kosten te verlagen en de efficiëntie te verbeteren. Een goede selectie en onderhoud van deze onderdelen kunnen de winstgevendheid van uw activiteiten aanzienlijk beïnvloeden.

Verschillende soorten verpletterende slijtage -onderdelen worden vaak gebruikt in de industrie, die elk een specifiek doel hebben. Deze omvatten:

Kaakplaten: Gevonden in Jaw Crushers, verpletteren ze materialen door druk uit te oefenen.

Mantels en concaves: Gebruikt in kegelbrekers en helpen ze materialen in kleinere maten te malen.

Blow Bars: Gevonden in Impact Crushers, breken ze materialen af door middel van snelle impact.

Linies: Bescherm het interieur van brekers tegen slijtage.

Hamers: Gebruikt in hamerfabrieken, verpletteren ze materialen door ze herhaaldelijk te slaan.

Aanpasbare instellingen op basis van specifieke materialen kunnen de prestaties van deze onderdelen verder verbeteren. Nieuwe materialen en ontwerpen verbeteren ook hun duurzaamheid, wat leidt tot lagere operationele kosten en verminderde downtime.

Breekbare slijtagedelen van hoge kwaliteit hebben direct invloed op de prestaties van uw machines. Deze componenten zorgen ervoor dat uw apparatuur efficiënt werkt, zelfs onder extreme omstandigheden. FLSMidth implementeerde bijvoorbeeld premium slijtage onderdelen in hun systemen, wat resulteerde in een toename van de doorvoer met 7%. Bovendien optimaliseerde een grote goudmijn zijn gyratoire breker met geavanceerde slijtagedelen, waardoor de werkleven is verviervoudigd. Deze verbeteringen benadrukken hoe de juiste slijtage -onderdelen de productiviteit kunnen boeien en onderhoudsbehoeften kunnen verminderen.

Wanneer u duurzame en goed ontworpen slijtagedelen gebruikt, kan uw machines hogere workloads aan zonder de efficiëntie in gevaar te brengen. Dit betekent minder onderbrekingen en soepelere bewerkingen, zodat u consequent productiedoelen kunt bereiken.

Crushing Wear -onderdelen spelen een cruciale rol bij het verlengen van de levensduur van uw apparatuur. Door slijtvaste materialen te gebruiken, kunt u uw machines beschermen tegen de constante wrijving en impact veroorzaakt door het verpletteren van schurende materialen. Dit vermindert het risico op schade en zorgt ervoor dat uw apparatuur langere periodes functioneel blijft.

De volgende tabel illustreert de voordelen van het gebruik van slijtage van hoge kwaliteit:

| Voordeel | Beschrijving |

|---|---|

| De levensduur van de apparatuur | Het gebruik van slijtvaste materialen verlengt de levensduur van machines drastisch. |

| Verminderde downtime | Innovaties minimaliseren uitsplitsingen, wat leidt tot minder downtime in operaties. |

| Lagere vervangingskosten | Verbeterde duurzaamheid vermindert de frequentie en kosten in verband met onderdeelvervangingen. |

| Verbeterde operationele efficiëntie | Geavanceerde materialen verbeteren de prestaties onder extreme omstandigheden, waardoor de efficiëntie wordt gehandhaafd. |

| Milieu -duurzaamheid | Verminderde onderdeelvervangingen lagere milieu -impact door recycling en verlengde levensduur. |

Door te investeren in duurzame plichtslijtagedelen, verlengt u niet alleen de levensduur van uw machines, maar draagt u ook bij aan een duurzamere en kosteneffectieve operatie.

Optimale verpletterende slijtagedelen kunnen uw operationele kosten aanzienlijk verlagen. Bijvoorbeeld, de concentratieplant van Boliden Kylylahti installeerde nieuwe brekers, die de kosten van slijtage onderdelen verminderden. Evenzo werden de C130 Jaw Crusher en GP330 Cone Crusher genoteerd voor het verlagen van de kosten van de reserveonderdelen, een kritieke factor bij het verbeteren van de algehele efficiëntie.

Wanneer u de frequentie van onderdeelvervangingen vermindert, bespaart u geld op zowel materialen als arbeid. Bovendien betekenen minder storingen minder downtime, waardoor u een gestage productie kunt behouden en dure vertragingen kunt voorkomen. Na verloop van tijd kunnen deze besparingen oplopen, waardoor slijtage van hoge kwaliteit een slimme investering is voor elke operatie.

Duurzaamheid en slijtvastheid zijn cruciale kenmerken van hoogwaardige verpletterende slijtage-onderdelen. Deze componenten moeten constante wrijving, impact en slijtage tijdens het pletten van operaties doorstaan. Om hun duurzaamheid te evalueren, vertrouwen fabrikanten op rigoureuze laboratoriumtests. Bijvoorbeeld:

| Testtype | Beschrijving |

|---|---|

| Schurende slijtagetests | Inclusief droogzand, rubberwiel schurende slijtage, Taber Abraser en meer. |

| Impact slijtage tests | Inclusief ball-on-block impact-splinging en ball-on-ball impactomsplingstests. |

| ASTM -standaardtests | Verschillende tests worden erkend als ASTM -normen, waardoor betrouwbaarheid en consistentie in resultaten worden gewaarborgd. |

| Nieuwe tests | Bevat tests zoals ball-on-ball impactomspling en snelle impact-gouging bedacht door het Bureau. |

Deze tests zorgen ervoor dat slijtagedelen extreme omstandigheden kunnen weerstaan, waardoor de behoefte aan frequente vervangingen wordt verminderd. Door onderdelen te kiezen met bewezen slijtvastheid, kunt u downtime minimaliseren en consistente prestaties behouden.

De materiaalsamenstelling van verpletterende slijtagedelen heeft direct invloed op hun sterkte en levensduur. Hoogwaardige onderdelen zijn gemaakt van materialen die zich verzetten tegen stress, lekke band en barsten. De volgende tabel benadrukt belangrijke factoren die de prestaties van het materiaal beïnvloeden:

| Factor | Beschrijving | Referentie |

|---|---|---|

| Treksterkte | De maximale spanning waarmee een materiaal kan worden weergegeven terwijl u wordt uitgerekt of getrokken. | Ali et al. (2018) |

| Leksterkte | Het vermogen van een materiaal om penetratie door een scherp object te weerstaan. | Chen et al. (2011) |

| Bursting kracht | Het vermogen van een materiaal om druk te weerstaan zonder te scheuren. | Tabaei & Speelen (2008) |

| Weefstructuren weven | Verschillende weeftechnieken die de algehele sterkte en duurzaamheid beïnvloeden. | Thiruchitrambalam et al. (2020) |

Door slijtagedelen met een optimale materiaalsamenstelling te selecteren, zorgt u ervoor dat uw apparatuur veeleisende werklast aankan zonder de efficiëntie in gevaar te brengen.

Het ontwerp en de compatibiliteit van het pletten van slijtagedelen beïnvloeden hun prestaties aanzienlijk. Goed ontworpen onderdelen passen naadloos in uw machines, waardoor slijtages en onderhoudskosten worden verlaagd. Hoge mangaanplaten staan bijvoorbeeld bekend om hun vermogen om de levensduur en efficiëntie te verbeteren. Samenwerking tussen mechanische en operationele teams speelt ook een cruciale rol bij het optimaliseren van de prestaties van slijtage. Wanneer teams samenwerken, kunnen ze de beste ontwerpen voor specifieke toepassingen identificeren, wat leidt tot lagere onderhoudskosten en verbeterde operationele efficiëntie.

Het kiezen van slijtagedelen die aansluiten bij de specificaties van uw apparatuur, zorgt voor een soepele bewerkingen en maximaliseert productiviteit. Geef altijd prioriteit aan de compatibiliteit om onnodige slijtage op uw machines te voorkomen.

Het selecteren van de juiste verpletterende slijtagedelen begint met het begrijpen van uw operationele behoeften. Elke bewerking is uniek en het identificeren van specifieke vereisten zorgt voor optimale prestaties. Overweeg de volgende factoren:

Operationele omstandigheden: Evalueer het type materiaal dat u verwerkt, de voedingsgrootte en het gewenste eindproduct. Deze details helpen bij het bepalen van het meest geschikte slijtage -onderdeelontwerp.

Verpletterende doelen: Definieer uw doelstellingen, zoals het bereiken van een specifieke productgrootte of vorm, om de slijtagedelen af te stemmen op uw doelen.

Fabrikantaanbevelingen: Raadpleeg de richtlijnen van de fabrikant voor het ontwerpen van compatibele slijtage. Deze aanbevelingen optimaliseren de prestaties vaak en verminderen slijtage.

Het definiëren van uw topvoedingsgrootte en algehele voedingsgradatie is cruciaal. Deze stap zorgt ervoor dat u de juiste voeringconfiguratie en feedopening kiest, waardoor voortijdige slijtage wordt voorkomen en de efficiëntie wordt verbeterd.

Volg deze stappen om uw selectie verder te verfijnen:

1. Definieer de voedingsgrootte en specificaties vooraf.

2. Deel operationele gegevens met uw leverancier van slijtageonderdelen.

3. Beschouw de samenstelling, druksterkte en chemische eigenschappen van het materiaal.

Slijtagedelen op maat maken op uw specifieke processen en toepassingen kunnen de prestaties van de breker aanzienlijk verbeteren. Gegevensverzameling, simulaties en analyse van experts leiden vaak tot aangepaste oplossingen die de efficiëntie maximaliseren.

De kwaliteit van uw verpletterende slijtagedelen hangt sterk af van de fabrikant. Een betrouwbare leverancier zorgt voor duurzaamheid, compatibiliteit en prestaties. Richt zich bij het evalueren van fabrikanten op deze aspecten:

Materiële normen: Hoogwaardige slijtagedelen gebruiken materialen die stress, slijtage en impact weerstaan. Zoek naar certificeringen of testresultaten die materiaalsterkte verifiëren.

Productieprocessen: Geavanceerde productietechnieken, zoals warmtebehandeling en precisiebewerking, verbetering van de duurzaamheid van de slijtage.

Klantondersteuning: Een goede fabrikant biedt technische ondersteuning, helpt u de juiste onderdelen te selecteren en onderhoudsadvies te bieden.

Samenwerken met een gerenommeerde fabrikant zorgt ervoor dat u slijtage onderdelen ontvangt die aan uw operationele eisen voldoen. Dit partnerschap kan ook leiden tot innovaties, zoals op maat gemaakte oplossingen die zijn ontworpen voor uw specifieke apparatuur.

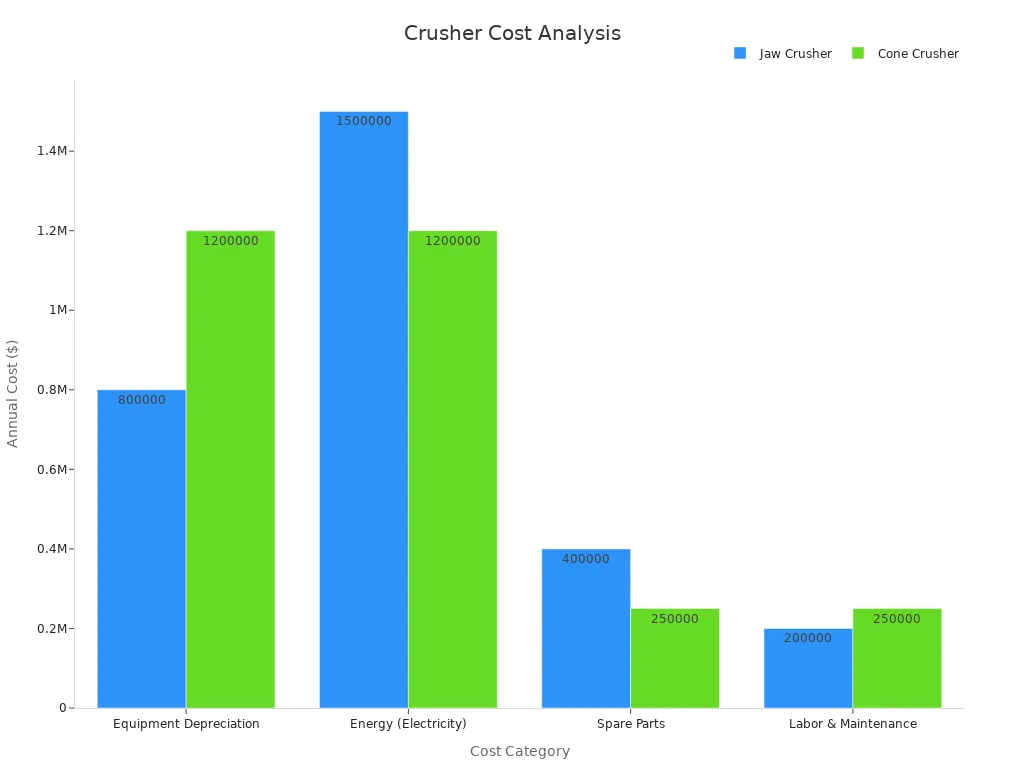

Balancingskosten en prestaties zijn essentieel bij het kiezen van verpletterende slijtage -onderdelen. Hoewel hoogwaardige onderdelen een hogere kosten vooraf kunnen hebben, verlagen ze vaak de langetermijnkosten door downtime en vervangingsfrequentie te minimaliseren. De volgende tabel illustreert de jaarlijkse kosten van kaak- en kegelbrekers:

| Kostencategorie | Jaw Crusher (jaarlijks) | Cone Crusher (jaarlijks) |

|---|---|---|

| Afschrijving van apparatuur | $800,000 | $1,200,000 |

| Energie (elektriciteit) | $1,500,000 | $1,200,000 |

| Reserveonderdelen | $400,000 | $250,000 |

| Arbeid en onderhoud | $200,000 | $250,000 |

| Totale kosten | $2,900,000 | $2,900,000 |

5-jarige TCO: Cone Crushers worden kosteneffectief na jaar 3 vanwege lagere energie- en onderhoudskosten.

Overweeg bij het evalueren van de kosten de totale eigendomskosten (TCO). Deze metriek omvat niet alleen de aankoopprijs, maar ook energieverbruik, onderhoud en downtime. Kegelbrekers kunnen bijvoorbeeld hogere initiële kosten hebben, maar worden in de loop van de tijd economischer vanwege hun efficiëntie.

Investeren in hoogwaardige slijtageonderdelen zorgt voor consistente prestaties en verlaagt de operatische kosten. Door kosten en prestaties in evenwicht te brengen, kunt u winstgevendheid op lange termijn en operationeel succes bereiken.

Regelmatige inspecties zijn essentieel voor het handhaven van de efficiëntie van verpletterende slijtage -onderdelen. Deze inspecties helpen u potentiële problemen te identificeren voordat ze escaleren in dure reparaties. Een operationele inspectie van 1000 uur duurt bijvoorbeeld doorgaans tot twee uur tijdens de werking of vier tot zes uur tijdens het afsluiten. Deze inspectie richt zich op het beoordelen van de algemene toestand van apparatuur, inclusief belangrijke slijtagecomponenten, zonder demontage te vereisen. Jaarlijkse belangrijke inspecties daarentegen omvatten een meer gedetailleerde beoordeling van belangrijke componenten en kunnen één tot twee dagen duren. Deze geplande inspecties zorgen ervoor dat slijtagedelen in een optimale staat blijven, waardoor het risico op onverwachte downtime wordt verminderd.

| Inspectietype | Duur (werken) | Duur (afsluiten) | Beschrijving |

|---|---|---|---|

| 1000 uur operationele inspectie | Tot 2 uur | 4-6 uur | Algemene conditie Review van apparatuur, inclusief belangrijke slijtagecomponenten zonder demontage. |

| Draag vervangende inspectie | Nvt | Nvt | Diepgaande inspectie tijdens slijtagevervangingen, bedekkende kommen, concaves en andere componenten. |

| Jaarlijkse grote inspectie | 1-2 dagen | Nvt | Gedetailleerde beoordeling van belangrijke componenten met metingen, het plannen van slijtage onderdeelveranderingen. |

Het herkennen van wanneer u verpletterende slijtage -onderdelen kunt vervangen, kan u van dure storingen besparen. Gemeenschappelijke tekenen omvatten zichtbare slijtage op kaakplaten, verminderde brekefficiëntie en ongebruikelijke trillingen of geluiden tijdens het bedrijf. Als u deze problemen opmerkt, is het tijd om een vervanging te plannen. Studies tonen aan dat effectieve onderhoudspraktijken de uitvaltijd aanzienlijk kunnen verminderen. Onderhoudsbewerkingen voor mijnbouwmachines, zoals touwschoppen, worden bijvoorbeeld vaak voltooid in minder dan 45 uur, met 80% afgerond in een enkele werkverschuiving. Dit benadrukt het belang van tijdige vervangingen en efficiënte logistiek bij het minimaliseren van vertragingen.

Het volgen van onderhoudspraktijken van de industrie zorgt voor de levensduur van uw verpletterende slijtage-onderdelen. Dagelijkse inspecties moeten het controleren op losse bouten, het inspecteren van kaakplaten en het smeren van bewegende delen omvatten. Wekelijks onderhoud omvat visuele inspecties van schakelplaten en slijtages. Maandelijkse taken omvatten gedetailleerde controles van mechanische systemen en olieniveaus. Een jaarlijkse revisie vereist het demonteren van de apparatuur voor een grondige inspectie en het vervangen van versleten onderdelen. Deze stappen verlengen niet alleen de levensduur van uw machines, maar verbeteren ook de operationele efficiëntie.

Dagelijkse inspecties:Controleer op losse bouten, inspecteer kaakplaten en smeer bewegende delen.

Wekelijks onderhoud:Voer visuele inspecties uit, controleer schakelplaten en inspecteer slijtinstellingen.

Maandelijks onderhoud:Voer gedetailleerde inspecties van mechanische systemen uit en controleer de olieniveaus.

Jaarlijkse revisie:Demonteer voor inspectie en vervang slijtagedelen.

Door zich te houden aan deze best practices, kunt u ervoor zorgen dat uw verpletterende slijtagedelen in uitstekende staat blijven, waardoor downtime en operationele kosten worden verlaagd.

Crushing Wear -onderdelen zijn van vitaal belang om uw machines efficiënt en duurzaam te houden. Hoogwaardige componenten verminderen de downtime, verlengen de levensduur van apparatuur en verbeteren de algehele prestaties. Het gebruik van medium koolstofstaal met chroom- en siliciumaanpassingen verbetert bijvoorbeeld de weerstand en duurzaamheid van de slijtage. Met moderne machines met verstelbare instellingen kunt u ook prestaties verfijnen, waardoor energie-efficiëntie en kostenbesparingen worden gewaarborgd. Het aanpassen van materialen voor specifieke toepassingen stimuleert de prestaties verder en vermindert de slijtage. Door de juiste onderdelen te selecteren en goed te onderhouden, kunt u het potentieel van uw apparatuur maximaliseren en operationeel succes op lange termijn bereiken.

U kunt verminderde brekefficiëntie, ongebruikelijke trillingen of zichtbare slijtage op componenten zoals kaakplaten of voeringen opmerken. Deze tekenen geven aan dat de onderdelen het einde van hun levensduur naderen en vervanging nodig hebben om optimale prestaties te behouden.

U moet dagelijkse visuele controles uitvoeren en gedetailleerde inspecties om de 1.000 bedrijfsuren plannen. Jaarlijkse inspecties zijn ook essentieel voor het beoordelen van belangrijke componenten. Regelmatige inspecties helpen u om slijtage vroeg te identificeren en onverwachte downtime te voorkomen.

Nee, u moet voorkomen dat u generieke onderdelen gebruikt. Elke machine heeft specifieke vereisten. Het gebruik van onverenigbare onderdelen kan leiden tot slechte prestaties, verhoogde slijtage en hogere operationele kosten. Kies altijd onderdelen die zijn ontworpen voor uw apparatuur.

Materiaalsamenstelling bepaalt duurzaamheid en weerstand tegen stress. Materialen van hoge kwaliteit zoals mangaanstaal verbeteren de levensduur. Ontwerp zorgt voor compatibiliteit met uw apparatuur, het verminderen van slijtages en het verbeteren van de efficiëntie. Beide factoren zijn cruciaal voor optimale prestaties.

Volg een strikt onderhoudsschema. Inspecteer onderdelen regelmatig, vervang ze wanneer dat nodig is en gebruik hoogwaardige componenten. Juiste smering en het vermijden van overbelasting van uw apparatuur helpt ook de levensduur van slijtagedelen te verlengen.