Alterar os revestimentos no seu britador de cone é uma tarefa de manutenção crítica que garante desempenho consistente e eficiência ideal. Negligenciar esse processo pode levar ao aumento da consumo de energia e redução da eficácia da câmara de moagem. Seguindo uma abordagem sistemática, você pode melhorar significativamente os resultados operacionais.

Estudos mostraram uma diminuição de 20% no consumo de energia causado por operação ineficiente quando os revestimentos corroem.

Os revestimentos de formato adequado podem reduzir a sucata de 47% para 30%, enquanto estende a vida útil do revestimento por mais 1.500 horas.

Este guia fornece as etapas necessárias para substituir os revestimentos com segurança e eficácia, minimizando o tempo de inatividade e maximizando a produtividade do triturador.

Saber quando trocar os revestimentos de britador de cone é essencial para manter o desempenho ideal e minimizar o tempo de inatividade. A substituição oportuna garante níveis consistentes de produção e evita danos dispendiosos ao seu equipamento. Abaixo, exploraremos os principais indicadores de substituição do revestimento, os efeitos do atraso desse processo e o tempo recomendado para fazer a alteração.

Vários critérios mensuráveis podem ajudá -lo a determinar quando substituir os revestimentos de cochilador de cone. O monitoramento desses indicadores garante que você possa agir antes que surjam problemas significativos:

- Espessura do revestimento: Verifique a espessura do revestimento regularmente. Substitua os revestimentos quando eles desgastarem até 2,5 cm na parte inferior. Isso evita rachaduras e desintegração, o que pode levar à falha do equipamento.

- Nível de produção: Uma queda notável na produção - normalmente 10% ou mais - sinais de que os revestimentos não são mais eficazes. A saída reduzida geralmente resulta do desgaste desigual ou de uma câmara de moagem comprometida.

Ao ficar de olho nesses fatores, você pode evitar o tempo de inatividade inesperado e manter o desempenho consistente do triturador.

O atraso na substituição do revestimento pode ter sérias conseqüências para o seu triturador de cone. Os revestimentos desgastados reduzem a eficiência do processo de esmagamento, levando a um maior consumo de energia e menor produção. Com o tempo, isso pode causar:

- Aumento do consumo de energia: À medida que os revestimentos usam, o triturador requer mais energia para atingir o mesmo nível de desempenho. Isso não apenas aumenta os custos operacionais, mas também coloca uma tensão adicional no equipamento.

- Danos aos componentes do triturador: Os revestimentos gastos podem levar a padrões de desgaste irregulares, o que pode danificar outras partes do triturador, como o manto ou côncavo. Reparar ou substituir esses componentes pode ser caro e demorado.

Para evitar esses problemas, é crucial substituir os revestimentos assim que os principais indicadores sugerem que não são mais eficazes.

A substituição de revestimentos de britador de cone no momento certo é fundamental para manter a eficiência e a prevenção de danos. As melhores práticas de pesquisa e indústria sugerem as seguintes diretrizes:

1. Monitore os níveis de produção de perto. Se você notar uma queda de 10% ou mais, é hora de substituir os revestimentos.

2. Meça regularmente a espessura do revestimento. Quando atingir 2,5 cm), agende um substituto para evitar rachaduras ou desintegração.

Seguir essas recomendações garante que seu triturador opere com eficiência de pico e minimize o risco de reparos dispendiosos. Além disso, consulte seu fornecedor de equipamentos para obter diretrizes específicas adaptadas ao seu modelo de triturador e às condições operacionais.

Priorizar a segurança durante uma mudança de revestimento de cone é essencial para evitar lesões e garantir operações suaves. Você deve implementar um protocolo de segurança robusto para minimizar os riscos associados a esta tarefa manual perigosa. As principais medidas de segurança incluem:

- Usando equipamentos de proteção pessoal (EPI):Sempre use capacetes, luvas, óculos de segurança e botas de comedores de aço para se proteger de detritos de queda e bordas afiadas.

- Procedimentos de bloqueio/etiqueta:Deenegize e bloqueie o triturador para evitar a startup acidental durante a mudança de revestimento.

- Treinamento adequado:Garanta que todos os membros da equipe sejam treinados para lidar com equipamentos pesados e entendam os riscos envolvidos.

Os incidentes de segurança do processo podem levar a consequências graves, incluindo lesões, danos ambientais e interrupções nos negócios. Seguir estruturas de segurança como a API 754, ajuda a avaliar os sistemas de gerenciamento de segurança e a prever possíveis incidentes.

Ao aderir a essas medidas, você pode reduzir a probabilidade de acidentes e manter um ambiente de trabalho seguro.

Ter as ferramentas e equipamentos certos à mão pode reduzir significativamente o tempo de inatividade durante uma troca de revestimento. Os itens essenciais incluem:

- Ferramentas elétricas:Use ferramentas elétricas para tarefas como parafusos para afrouxar para economizar tempo e esforço.

- Multiplicador de torque hidráulico:Essa ferramenta remove com eficiência os parafusos do manto preso, eliminando a necessidade de assistência dispendiosa do contratante.

- Equipamento de elevação:É necessário um guindaste ou talha para remover e instalar com segurança o revestimento da tigela e o revestimento do cone.

- Ferramentas de inspeção:Mantenha pinças e medidores prontos para medir a espessura do revestimento e garantir o ajuste adequado.

A equipe de pedreiras de Yarrabee Road demonstrou como ferramentas inovadoras, como uma nova configuração de nozes para ferramentas elétricas, podem otimizar o trabalho de preparação e melhorar a eficiência. Investir no equipamento certo garante um processo mais suave e minimiza atrasos.

Antes de iniciar a substituição do revestimento, realize inspeções completas para identificar possíveis problemas. Comece examinando o triturador quanto ao desgaste, concentrando -se no revestimento da coruja B e no revestimento do cone. Verifique se há rachaduras, desgaste irregular ou componentes soltos. Inspecione o sistema hidráulico para garantir que ele opere corretamente e possa lidar com o peso dos revestimentos.

Além disso, verifique se os revestimentos de substituição correspondem às especificações do seu triturador. A seleção adequada do revestimento é crucial para manter o desempenho ideal e evitar danos. Ao abordar esses fatores com antecedência, você pode evitar complicações inesperadas durante o processo de mudança de revestimento.

Remover os revestimentos antigos é a primeira etapa no processo de troca de revestimento. Esta tarefa requer precisão e cuidado para evitar danificar o triturador de cone ou seus componentes. Siga estas etapas para garantir uma remoção suave do liner:

De-energize o triturador: Comece desligando o triturador do cone e seguindo os procedimentos de bloqueio/etiqueta para evitar a inicialização acidental.

Solte os prendedores: Use um multiplicador de torque hidráulico ou ferramentas elétricas para soltar e remover os parafusos que prendem os revestimentos antigos. Esta etapa minimiza o esforço manual e reduz o risco de lesão.

Levante os revestimentos: Anexe o equipamento de elevação, como um guindaste ou guincho, aos revestimentos. Levante cuidadosamente e remova o revestimento da tigela e o revestimento do cone do triturador. Verifique se o equipamento de elevação é classificado para o peso dos revestimentos.

Inspecione durante a remoção: Ao remover os revestimentos, inspecione -os quanto a sinais de desgaste, rachaduras ou outros danos. Essa inspeção ajuda a identificar possíveis problemas que podem afetar o desempenho do triturador.

Dica: Durante a remoção do revestimento de sopro, verifique se há imperfeições, como lágrimas, perfurações ou bolhas em revestimentos sintéticos. Para revestimentos baseados no solo, procure sinais de aumento da permeabilidade. Essas inspeções garantem que o triturador opere com eficiência após a troca de revestimento.

Depois de remover os revestimentos antigos, inspecione completamente os componentes do triturador. Esta etapa é fundamental para identificar o desgaste ou danos que podem afetar a instalação de novos revestimentos ou o desempenho geral do triturador. Concentre -se nas seguintes áreas:

Manto e côncavo: Examine o manto e côncavo quanto a rachaduras, desgaste desigual ou outros danos. Se necessário, substitua o manto do triturador de cone ou substitua o cutuador côncavo do cone para manter o desempenho ideal.

Superfícies de assentos: Verifique as superfícies dos assentos onde os revestimentos descansam. Verifique se eles estão limpos, lisos e livres de detritos ou danos.

Sistema hidráulico: Inspecione o sistema hidráulico quanto a vazamentos ou mau funcionamento. Verifique se ele pode lidar com o peso dos novos revestimentos durante a instalação.

Prendedores e tópicos: Examine os parafusos, porcas e fios para desgaste ou danos. Substitua quaisquer componentes que mostrem sinais de deterioração.

Observação: Liners e sistemas de cobertura devem ser inspecionados quanto à uniformidade, danos e imperfeições durante esse estágio. Abordar esses problemas garante uma instalação de revestimento segura e eficaz.

A instalação adequada dos novos revestimentos é essencial para garantir que o triturador opere de maneira eficiente e segura. Siga estas etapas para uma instalação de revestimento de tigela de sucesso e substituição de revestimento de cone:

Posicione os revestimentos: Use o equipamento de elevação para posicionar cuidadosamente o novo revestimento da tigela e revestimento de cone no triturador. Alinhe -os com as superfícies de assentos para garantir um ajuste adequado.

Prenda os revestimentos: Aperte os parafusos usando um multiplicador de torque hidráulico ou ferramentas elétricas. Siga as especificações de torque do fabricante para evitar o excesso de força ou com força.

Verifique o alinhamento: Verifique se os revestimentos estão corretamente alinhados e sentados. Os revestimentos desalinhados podem causar desgaste irregular e reduzir a eficiência do triturador.

Teste a instalação: Reenergize o triturador e execute-o em baixa velocidade para testar a instalação. Ouça ruídos incomuns e monitore a operação do triturador para garantir que tudo esteja funcionando corretamente.

Dica: Durante a troca de revestimento, sempre use revestimentos que correspondam às especificações do seu triturador de cone. A seleção adequada do revestimento prolonga a vida útil dos revestimentos e melhora o desempenho do triturador.

Seguindo estas etapas, você pode alterar os revestimentos de britador de cone com eficiência e minimizar o tempo de inatividade. A remoção, inspeção e instalação adequadas garantem que o triturador opere no desempenho máximo e reduz o risco de reparos dispendiosos.

Garantir e testar a instalação de novos revestimentos é a etapa final do processo para garantir que seu triturador de cone opere de maneira eficiente e segura. A proteção adequada dos revestimentos impede o movimento durante a operação, enquanto os testes completos confirmam que o triturador está pronto para o desempenho ideal. Siga estas etapas para concluir o processo de maneira eficaz:

Aperte os prendedores

Depois de posicionar os novos revestimentos, use um multiplicador de torque hidráulico ou ferramentas elétricas para apertar todos os prendedores. Consulte as especificações de torque do fabricante para evitar o excesso de força ou com força. Os revestimentos adequadamente protegidos reduzem o risco de movimentação ou desalinhamento durante a operação.

Inspecione o alinhamento

Inspecione cuidadosamente o alinhamento dos revestimentos. Os revestimentos desalinhados podem causar desgaste irregular e reduzir a eficiência do triturador. Use pinças ou medidores para verificar se os revestimentos estão sentados corretamente no manto e côncavo. Esta etapa garante que os revestimentos se encaixem de forma segura e uniforme.

Teste o triturador em baixa velocidade

Reenergize o triturador e execute-o em baixa velocidade para testar a instalação. Ouça ruídos incomuns, como moagem ou barulho, o que pode indicar assentos inadequados. Monitore a operação do triturador para confirmar que todos os componentes estão funcionando conforme o esperado.

Verifique se há vibrações

Durante a execução do teste, observe o triturador para qualquer vibração incomum. Vibrações excessivas podem sinalizar fixadores soltos ou revestimentos desalinhados. Aborde esses problemas imediatamente para evitar danos ao triturador e garantir uma operação suave.

Realizar um teste de carga

Quando o teste de baixa velocidade for bem-sucedido, realize um teste de carga aumentando gradualmente a velocidade do triturador e introduzindo material na câmara. Monitore o desempenho do triturador para garantir que ele opere com eficiência com os novos revestimentos. Um teste de carga bem-sucedido confirma que os revestimentos estão instalados corretamente e prontos para operação de capacidade total.

Dica: Sempre documente os valores de torque, verificações de alinhamento e resultados de testes durante este estágio. Manter registros detalhados ajuda a rastrear as atividades de manutenção e a identificar padrões que podem afetar o desempenho do triturador.

Seguindo estas etapas, você pode proteger e testar a instalação de novos revestimentos com confiança. Esse processo garante que seus esforços para alterar os revestimentos de britador de cone resultem em maior eficiência e redução do tempo de inatividade.

Após a substituição de revestimentos de categorias de cone, a verificação da precisão da instalação é essencial para alcançar o desempenho ideal do triturador de cone. Comece inspecionando o alinhamento dos revestimentos. Use pinças ou medidores para confirmar que os revestimentos estão sentados uniformemente no manto e côncavo. O desalinhamento pode levar a desgaste desigual e eficiência reduzida.

Em seguida, verifique os valores de torque de todos os prendedores. Os parafusos apertados adequadamente impedem o movimento durante a operação, reduzindo o risco de danos nas peças de uso. Documente esses valores para referência futura como parte da sua rotina de manutenção preventiva. Finalmente, realize um teste em baixa velocidade para identificar ruídos ou vibrações incomuns. Abordar esses problemas com antecedência garante que o triturador opere de maneira suave e segura.

Ajustar as configurações do triturador após uma mudança de revestimento é fundamental para manter a eficiência e prolongar a vida útil do desgaste. Ajuste as configurações com base no tipo de material, tamanho da alimentação e saída desejada. Os padrões de calibração, como os descritos abaixo, podem guiá -lo a alcançar ajustes precisos:

| Parâmetro de calibração | Descrição |

|---|---|

| Matriz de função de quebra triangular inferior | Aumenta a precisão do modelo, tratando todas as entradas como um parâmetro de calibração. |

| Problema de otimização | Usa um método de mínimos quadrados para minimizar a função objetivo. |

| Utilização de dados industriais | Depende de dados operacionais, eliminando a necessidade de testes de laboratório adicionais. |

Esses ajustes garantem que o triturador opere com eficiência de pico, minimizando o desgaste em componentes críticos.

A prolongamento do desgaste dos revestimentos de categorias de cone requer manutenção consistente e práticas operacionais adequadas. Comece aumentando gradualmente a energia após a instalação para trabalhar endurecer os revestimentos. Esse processo fortalece o material, aumentando sua durabilidade. Mantenha uma alimentação de estrangulamento contínuo para o triturador. Essa prática garante que até veste e impeça a falha prematura das peças de desgaste.

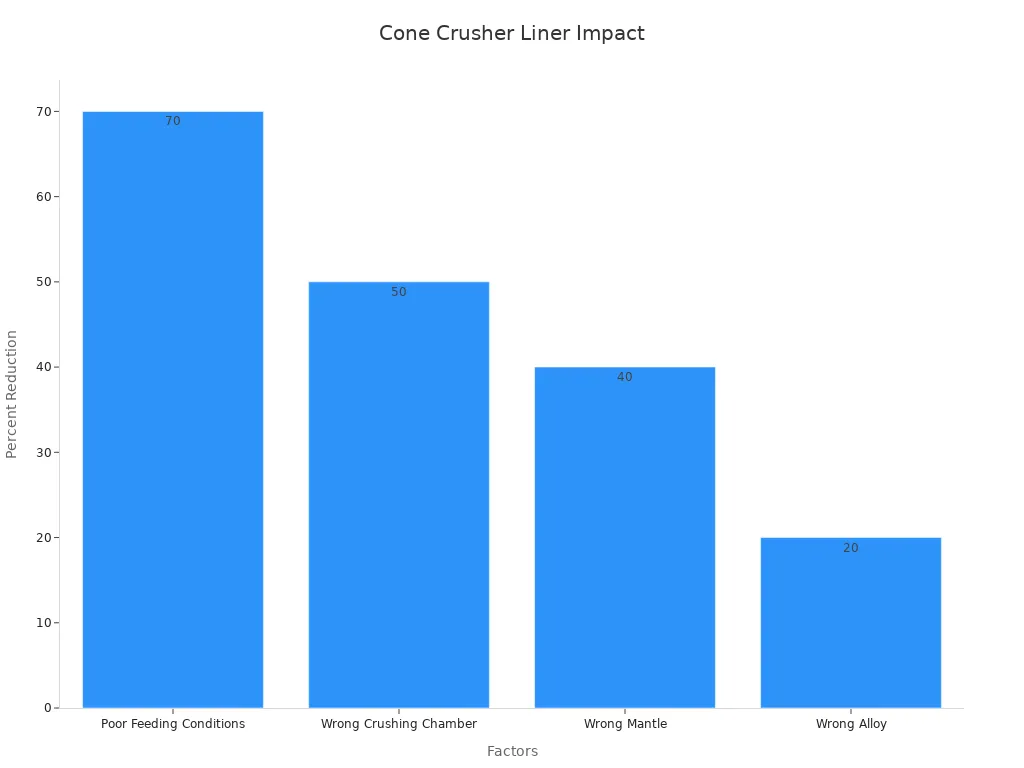

Inspeções regulares e substituições oportunas de peças desgastadas são cruciais. Limpe o sistema hidráulico mensalmente para evitar a contaminação, o que pode reduzir o desempenho. As condições de alimentação também desempenham um papel significativo na longevidade do revestimento. A má alimentação pode reduzir a vida útil do desgaste em até 70%, enquanto câmaras de esmagamento incorretas ou ligas podem causar reduções de até 50%e 20%, respectivamente.

Seguindo essas dicas e realizando avaliações regulares de risco, você pode maximizar a vida útil de seus revestimentos, garantindo que os padrões de saúde e segurança do trabalho sejam atendidos.

As alterações oportunas do liner de britador de cone são essenciais para manter a eficiência do equipamento e a prevenção de tempo de inatividade dispendiosa. Ao substituir os revestimentos antes que eles se desgasçam excessivamente, você pode evitar problemas mecânicos, como quebrar ou desintegração, conforme descrito na tabela abaixo:

| Indicador | Descrição |

|---|---|

| 10% de queda na produção | Um indicador significativo de que os revestimentos de britador de cone precisam de substituição. |

| 1 "espessura | Hora de considerar mudar se o revestimento se desgastará nessa espessura. |

| 3/4 "a 5/8" de espessura | Risco de quebrar e desintegração do material de apoio. |

| Exceder a vida operacional | Causa problemas mecânicos, incluindo flexão e rachadura do revestimento. |

Seguir as etapas descritas garantem segurança e eficiência durante as mudanças de revestimento. Inspeções e manutenção regulares também desempenham um papel crítico. Tecnologias modernas como a varredura a laser ajudam a identificar padrões de desgaste mais cedo, permitindo que você agende substituições proativamente. Essa abordagem minimiza os tempos de inatividade inesperados e estende a vida útil da sua maquinaria, levando a uma economia de custos significativa.

Ao adotar essas práticas, você pode otimizar o desempenho do seu britador de cone, reduzir os custos operacionais e aumentar a produtividade geral.

Você deve avaliar o tipo de material, o tamanho da alimentação e a saída desejada. Considere o perfil do revestimento e a composição da liga para garantir a compatibilidade com seu triturador. A seleção adequada melhora a eficiência e estende a vida útil do revestimento.

Inspecione os revestimentos semanalmente para monitorar padrões de desgaste e espessura. As verificações regulares ajudam a identificar os problemas mais cedo, garantindo substituições oportunas e impedindo os danos dos equipamentos.

Sim, a instalação inadequada pode causar desalinhamento, desgaste desigual e eficiência reduzida. Sempre siga as diretrizes do fabricante e verifique o alinhamento durante a instalação para evitar esses problemas.

Mantenha uma alimentação contínua de estrangulamento e evite sobrecarregar o triturador. Aumente gradualmente a energia após a instalação para trabalhar endurecer os revestimentos. Manutenção regular e condições adequadas de alimentação também prolongam a vida útil do revestimento.

Substitua os revestimentos quando a espessura diminuir para 1 polegada ou a produção cair em 10%. A retarda o risco de reposição de danos no equipamento e custos operacionais mais altos.