Os britadores cônicos desempenham um papel fundamental nas indústrias de mineração, agregados e construção, onde são usados para triturar e reduzir materiais como rochas, minérios e agregados em tamanhos menores e mais gerenciáveis. No coração de cada britador cônico está o revestimento, um componente crítico que influencia diretamente a eficiência, a durabilidade e o desempenho geral da máquina. Selecionar o revestimento correto do britador cônico não é apenas crucial para atingir as metas de produção desejadas, mas também para prolongar a vida útil do equipamento e reduzir custos operacionais. Neste artigo, exploraremos os diferentes tipos derevestimentos do britador de cone, fatores-chave a serem considerados ao selecioná-los e dicas para otimizar seu desempenho.

Os revestimentos do britador cônico estão disponíveis em vários modelos e materiais, cada um adequado para diferentes aplicações e estágios de britagem. O material, formato e tipo do revestimento afetam diretamente o desempenho e a vida útil do equipamento. De acordo com os diferentes materiais, formatos e funções, os revestimentos do britador cônico podem ser divididos nos seguintes tipos:

Forro de aço com alto teor de manganês:

O revestimento de aço com alto teor de manganês é o tipo mais comumente usado, com boa resistência ao desgaste e ao impacto. O aço com alto teor de manganês pode produzir uma certa camada de endurecimento após ser impactado, aumentando assim a vida útil. O material comum é o aço com teor de manganês de 12 a 14%, adequado para triturar materiais de dureza média.

Forro de ferro fundido com alto cromo:

O revestimento de ferro fundido com alto cromo tem boa resistência ao desgaste, mas é relativamente frágil. É adequado para triturar materiais com maior dureza e possui maior vida útil. O ferro fundido com alto teor de cromo é geralmente usado para triturar minérios mais duros, rochas, etc.

Forro de liga de aço:

O revestimento de liga de aço combina as vantagens de diferentes elementos metálicos, como cromo, níquel, molibdênio, etc., que podem melhorar a resistência ao desgaste, resistência à corrosão e resistência a altas temperaturas do revestimento, e é adequado para ambientes de trabalho complexos.

Forro cerâmico:

O revestimento cerâmico é normalmente usado em alguns britadores com requisitos especiais. Possui dureza e resistência ao desgaste muito altas, o que pode efetivamente prolongar a vida útil do revestimento.

Forro padrão:O revestimento padrão é usado para operações de britagem convencionais. Geralmente tem boa versatilidade e pode lidar com os materiais mais comuns.

Forro reforçado:O forro reforçado é especialmente projetado com base no tipo padrão. Possui maior resistência ao desgaste e maior vida útil. Geralmente é usado em ambientes de trabalho de alta carga e alto desgaste.

Forro de esmagamento fino:Este revestimento é projetado para fase de britagem fina. Possui bom efeito de orientação de material e eficiência de britagem e é adequado para materiais de tamanho de partícula mais fino.

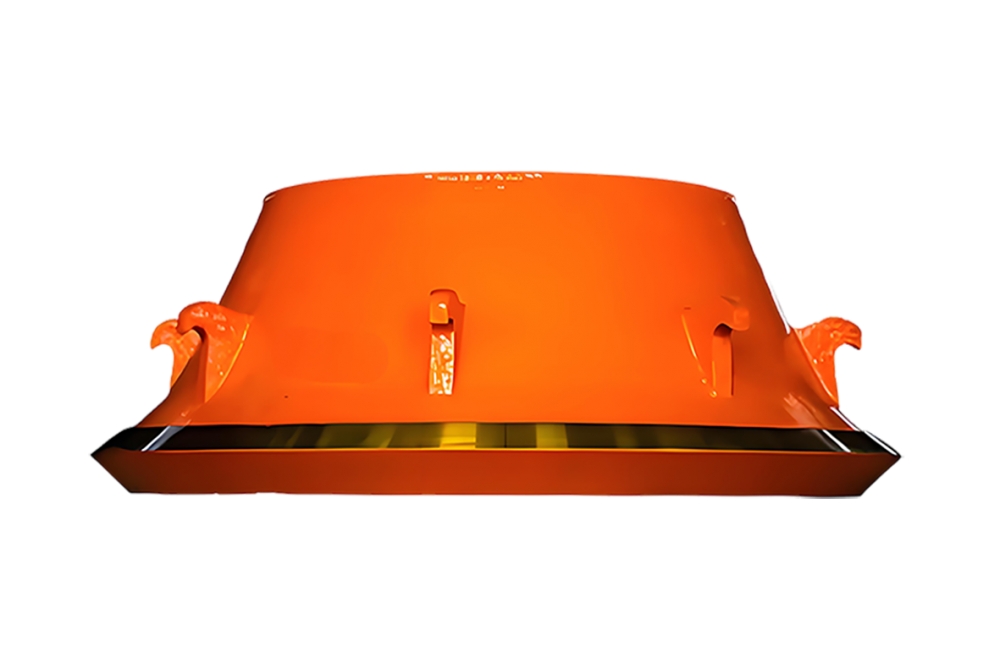

Forro da cabeça:O revestimento do cabeçote geralmente é instalado na parte superior do britador. É responsável por manusear o material que entra na câmara de britagem e fornecer a superfície de contato entre o material e a máquina.

Forro inferior:O revestimento inferior é instalado na parte inferior do britador para apoiá-lo e protegê-lo e evitar que a câmara de britagem inferior seja danificada devido ao atrito frequente.

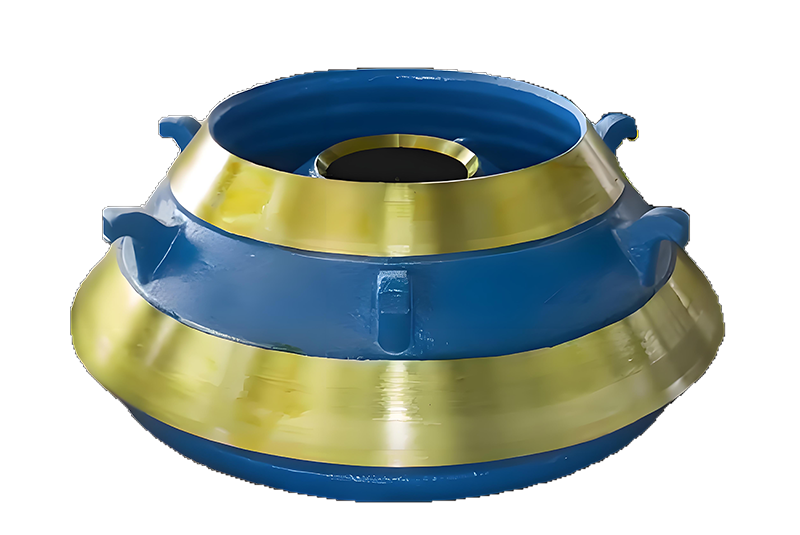

Forro de cone:O revestimento cônico é um revestimento enrolado na cavidade interna do britador cônico. Geralmente comprime e aperta o material durante o processo de britagem e possui forte resistência ao desgaste.

Forro de esmagamento grosso:

O revestimento de britagem grossa é usado na fase de britagem primária, geralmente com materiais maiores e cargas mais pesadas.

Forro de britagem médio:

O revestimento de britagem médio é adequado para britagem secundária e possui maior eficiência de britagem.

Forro de esmagamento fino:

O revestimento de britagem fina é usado para britagem fina de materiais, geralmente com tamanho de partícula menor e maiores requisitos de resistência ao desgaste.

Forro fundido:

O forro fundido é fabricado usando um processo de fundição. O processo de fundição pode produzir revestimentos com formatos complexos e estruturas finas. Este tipo de liner geralmente apresenta boa uniformidade e não apresenta diferenças significativas de material. Além disso, o processo de fundição pode adicionar elementos de liga específicos para melhorar a resistência ao desgaste do revestimento. Este tipo de camisa é adequada para britagem de materiais com dureza média a alta, principalmente em situações onde são necessárias alta resistência ao desgaste e uniformidade.

Forro forjado:

O forro forjado é produzido pelo processo de forjamento. O forjamento é um processo que altera a forma do metal por pressão sem perder sua integridade. Portanto, a estrutura do forro forjado é mais estanque, com maior densidade e melhores propriedades mecânicas. É adequado para triturar materiais de alta dureza, ambientes de trabalho de alta carga e ocasiões com altos requisitos de resistência ao desgaste e resistência ao impacto.

Ao selecionar os revestimentos do britador cônico, vários fatores críticos devem ser considerados para garantir o desempenho ideal. Esses fatores afetarão diretamente a eficiência, longevidade e economia do equipamento.

Dureza e abrasividade:

A dureza do material é um fator importante que afeta a seleção do revestimento. Materiais com maior dureza (como granito e quartzo) agravará o desgaste do revestimento, por isso é necessário selecionar materiais com forte resistência ao desgaste (como revestimento de aço com alto teor de manganês ou revestimento de ferro fundido com alto teor de cromo). Materiais altamente abrasivos também exigem que o revestimento tenha alta resistência ao desgaste para evitar danos prematuros.

Viscosidade e umidade:

Materiais com alta umidade ou alta viscosidade podem causar acúmulo de material e bloquear a câmara de britagem, afetando a eficiência da britagem. Para esses materiais, escolher um design de liner com superfície lisa e fácil limpeza (como um forro forjado) pode reduzir a adesão do material e melhorar a fluidez do material.

Temperatura e umidade:

Ambientes de trabalho extremos (como ambientes de alta temperatura ou úmidos) terá diferentes graus de impacto nos materiais do revestimento. Em ambientes de alta temperatura, alguns materiais de revestimento (como forro de liga de aço) têm melhor resistência a altas temperaturas; em ambientes úmidos, o revestimento pode sofrer corrosão, por isso é necessário selecionar materiais de revestimento com forte resistência à corrosão.

Impacto e carga:

Em um ambiente de trabalho com forte impacto e alta carga, o revestimento precisa ter alta resistência ao impacto e ao desgaste. Por exemplo, os revestimentos forjados são mais adequados para tais condições devido à sua maior densidade e forte resistência ao impacto.

Requisitos de saída e tamanho de partícula:

A produtividade de saída e a distribuição do tamanho das partículas do produto determinam a seleção dos revestimentos. Se for necessária uma distribuição de tamanho de partícula mais fina, um revestimento de britador personalizado especialmente projetado pode ser necessário para garantir a eficiência de britagem e a consistência do tamanho de partícula do produto. Além disso, condições de britagem de alto rendimento exigem revestimentos com longa vida útil e frequência de substituição reduzida.

Tamanho das partículas de alimentação de material:

Alimentações de tamanho de partícula maior causarão maior impacto no revestimento, exigindo que o revestimento tenha forte resistência ao impacto e ao desgaste. No caso de grandes partículas de alimentação, devem ser selecionados revestimentos que possam suportar maior impacto e pressão, como revestimentos forjados.

Distribuição de materiais:

Se a distribuição do tamanho das partículas do material for relativamente uniforme, os revestimentos convencionais podem ser selecionados; se o tamanho das partículas do material for irregular ou propenso a produzir muito material fino, é necessário selecionar revestimentos otimizados para garantir o efeito de britagem e a estabilidade do equipamento.

Velocidade operacional e flutuação de carga:

A seleção dos revestimentos deve levar em consideração a velocidade de operação e a flutuação de carga do britador. Sob condições de alta carga e alta velocidade, o revestimento precisa ter boa tenacidade e resistência ao desgaste para suportar cargas de impacto irregulares.

Flutuações de temperatura e ambiente operacional:

As flutuações de temperatura durante a operação também podem afetar o uso do revestimento, especialmente em ambientes de alta temperatura e alta carga. A escolha de materiais que possam operar de forma estável em várias temperaturas pode prolongar a vida útil do revestimento.

Custo inicial:

O custo dos revestimentos de diferentes materiais e designs varia muito. Geralmente, camisas com boa resistência ao desgaste (como ferro fundido com alto teor de cromo ou revestimentos cerâmicos) são mais caros. Ao selecionar os liners, é necessário selecionar o material adequado com base no orçamento real para garantir o melhor desempenho dentro do orçamento.

Custo operacional:

Embora os liners com maior investimento inicial possam custar mais, sua vida útil mais longa e menores custos de manutenção podem trazer custos operacionais mais baixos. Portanto, do ponto de vista da operação a longo prazo, pode ser mais econômico escolher revestimentos com desempenho superior, mas com custo inicial mais elevado.

Capacidade de produção e ciclo de entrega do fornecedor:

Existem muitos fornecedores de revestimentos no mercado, mas nem todos os fornecedores podem fornecer revestimentos de alta qualidade que atendam aos requisitos dentro do prazo. A escolha de um fornecedor confiável pode garantir o fornecimento oportuno e qualidade estável.

Serviço e suporte pós-venda:

Ao escolher um forro, o serviço pós-venda também é uma consideração importante. Um fornecedor confiável pode fornecer suporte técnico oportuno, fornecimento de peças de reposição e recomendações de substituição de revestimento para garantir a operação eficiente e de longo prazo do equipamento.

Compreender os padrões de desgaste é crucial para a operação eficiente do britador de cone. Com o tempo, os revestimentos se desgastam como resultado de impacto constante, abrasão e forças de esmagamento. Diferentes padrões de desgaste podem indicar possíveis problemas na operação do britador ou na seleção do revestimento.

Desgaste Uniforme:

Idealmente, o desgaste deve ser uniforme em toda a superfície do revestimento. Se o desgaste for uniforme, indica que o britador está funcionando corretamente e que o revestimento é adequado ao material que está sendo processado.

Desgaste irregular:

O desgaste irregular pode indicar problemas na distribuição da alimentação, nas configurações do britador ou na dureza do material. Se uma área do revestimento se desgastar mais do que outras, isso pode levar à ineficiência, menor rendimento e substituições mais frequentes do revestimento.

Desgaste excessivo na parte inferior:

O desgaste excessivo próximo à parte inferior do revestimento pode indicar que o britador está sendo superalimentado ou que o material não está sendo distribuído uniformemente dentro da câmara.

Ao monitorar os padrões de desgaste, os operadores podem antecipar quando as camisas precisarão ser substituídas e fazer ajustes para melhorar a eficiência e evitar falhas dispendiosas.

A manutenção adequada e a substituição oportuna dos revestimentos do britador de cone são essenciais para garantir a longevidade e a eficiência do equipamento.

Inspeções Regulares:

Inspeções frequentes podem ajudar a identificar sinais de desgaste precocemente, evitando falhas repentinas nas camisas e minimizando o tempo de inatividade.

Monitorando o Desgaste:

Muitos britadores agora vêm equipados com sensores ou sistemas de monitoramento de desgaste que rastreiam a condição das camisas em tempo real. Esses sistemas fornecem informações valiosas sobre quando as camisas devem ser substituídas.

Substituição adequada do revestimento:

Ao substituir as camisas, é essencial garantir a instalação adequada para evitar desalinhamento ou desgaste inadequado, que pode afetar o desempenho do britador.

Ao aderir a uma estratégia de manutenção proativa, as empresas podem minimizar o tempo de inatividade não planejado e maximizar a eficiência do equipamento.

Selecionar o revestimento correto do britador cônico tem seus desafios. Alguns dos problemas mais comuns incluem:

Compatibilidade de materiais:

A seleção incorreta do material para a aplicação do britador pode levar ao desgaste rápido da camisa ou à falha prematura.

Tamanho de alimentação incorreto:

Se o tamanho da alimentação for muito grande ou inconsistente, poderá causar desgaste irregular e danos às camisas.

Condições de operação:

Condições operacionais severas ou extremas podem acelerar o desgaste das camisas e reduzir sua vida útil.

Enfrentar esses desafios requer uma consideração cuidadosa do ambiente de britagem e ajustes regulares nas configurações do britador.

À medida que as indústrias continuam a exigir equipamentos mais eficientes e duráveis, a tecnologia por trás dos revestimentos dos britadores cônicos está evoluindo. Algumas tendências emergentes incluem:

Materiais Avançados:

O desenvolvimento de materiais novos e mais duráveis, como ligas compostas e revestimentos à base de cerâmica, oferece potencial para maior vida útil do revestimento e custos de manutenção reduzidos.

Forros inteligentes:

Alguns britadores cônicos estão agora sendo equipados com sensores inteligentes que monitoram o desgaste do revestimento e enviam dados em tempo real aos operadores. Esses sistemas podem ajudar a otimizar os cronogramas de manutenção e melhorar o desempenho.

Sustentabilidade:

Com preocupações crescentes sobre a sustentabilidade, os fabricantes estão se concentrando na criação de materiais de revestimento mais ecológicos e na melhoria dos processos de reciclagem de revestimentos desgastados.

Como fabricante profissional de revestimentos para britadores, a Haitian está comprometida em fornecer excelentes acessórios mecânicos resistentes ao desgaste para a construção, mineração, metalurgia e outras indústrias. Com anos de experiência em P&D e tecnologia de produção avançada, o revestimento do britador de cone da Haitian tem excelente resistência ao desgaste e ao impacto, o que pode efetivamente estender a vida útil do equipamento, reduzir custos de manutenção e melhorar a eficiência da produção. Quer se trate da britagem de materiais de alta dureza ou de aplicações em ambientes de trabalho extremos, o revestimento da Haitian pode fornecer a solução ideal. Escolha a Haitian para melhorar sua produtividade e reduzir custos operacionais!

Escolher o revestimento correto do britador cônico é fundamental para maximizar o desempenho do equipamento, minimizar o tempo de inatividade e reduzir os custos operacionais. Ao compreender os diferentes tipos de revestimentos, considerar fatores como propriedades dos materiais e condições operacionais, e manter um plano de manutenção proativo, as empresas podem garantir que seus britadores operem de forma eficiente. À medida que a tecnologia avança, o futuro da seleção de revestimentos tem maior potencial em termos de otimização de desempenho, vida útil mais longa e práticas mais sustentáveis. Finalmente, escolher um fornecedor confiável de revestimento para britador cônico é fundamental para garantir a operação normal do equipamento, melhorando a eficiência da produção e reduzindo custos. Como fornecedor profissional de revestimento resistente ao desgaste para britadores, a Haitian pode atender às suas necessidades e fornecer produtos confiáveis e serviços de qualidade.

Consulte-nos agora para saber mais sobre detalhes de produtos e soluções customizadas.