As fábricas de carvão desempenham um papel vital na produção de cimento. Eles transformam carvão bruto em partículas finas, tornando-o um combustível confiável para os fornos de alta temperatura usados no processo. Sem moagem eficiente, toda a operação de cimento de cimento é interrupções de face.

Você pode se perguntar como os componentes do moinho de carvão contribuem para essa eficiência. Cada parte trabalha para maximizar o desempenho da moagem e a transferência de energia. Por exemplo:

Os moinhos de rolos verticais modernos reduzem o uso de energia em até 30% de compa vermelha a moinhos de bolas mais antigos.

Os sistemas de pré-secagem e dispositivos anti-bloqueio melhoram a produção em 15% ao processar carvão úmido.

Os dispositivos anti-bloqueio de vibração reduzem o tempo de inatividade em 30%, reduzindo a substituição de peças de desgaste em 20%.

Essas inovações garantem a qualidade consistente do combustível, essencial para a produção de cimento de alto grau, mantendo os custos gerenciáveis.

O carvão serve como uma fonte crítica de energia na fabricação de cimento. Ele fornece o calor necessário para atingir as altas temperaturas necessárias para a produção de clínquer em fornos. Sem carvão, seria impossível alcançar as reações químicas desejadas no forno. Você pode não perceber, mas o carvão também contribui para as propriedades físicas do cimento. Por exemplo, as cinzas volantes de carvão, um subproduto da combustão de carvão, são frequentemente usadas como material secundário no cimento. Esta prática aumenta a força e a durabilidade do produto final.

Globalmente, a geração de cinzas volantes de carvão permaneceu estável em aproximadamente 0,35 bilhão de toneladas por ano desde 2010. No entanto, seu uso na produção de cimento diminuiu ao longo do tempo. Em 2002, materiais secundários como cinzas volantes de carvão compunham 25% da produção de cimento. Em 2018, esse número caiu para 17%, mesmo quando a produção global de cimento mais que dobrou de 1,80 bilhão de toneladas para 4,05 bilhões de toneladas. Esses números destacam o papel em evolução do carvão no setor.

As fábricas de carvão transformam carvão bruto em partículas finas adequadas para combustão. Esse processo envolve a moagem e a secagem do carvão para garantir que ele queime com eficiência no forno. Os moinhos de carvão verticais modernos se destacam nesta tarefa. Eles moem e secam carvão simultaneamente, reduzindo o consumo de energia e melhorando a quaestiamento de combustível.

Uma planta de cimento otimizou recentemente seu desempenho de moinho de carvão, cortando o uso de carvão e energia em 2%. Essa mudança economizou até US $ 330.000 anualmente, reduzindo as emissões de CO2 e NOx. Tais melhorias refletem como as fábricas de carvão contribuem para as metas econômicas e ambientais.

| Aspecto | Detalhes |

|---|---|

| Foco no mercado | Mills de carvão vertical na produção de cimento e geração de energia a carvão. |

| Papel | Moer e secagem de carvão para combustão eficiente. |

| Importância | Garante a qualidade do combustível e a estabilidade da praça de combustível. |

| Fatores de influência | Avanços tecnológicos e regulamentos ambientais. |

Ao garantir a qualidade consistente do combustível, as fábricas de carvão desempenham um papel vital na manutenção da eficiência do forno e da qualidade do cimento. Seu desempenho afeta diretamente os custos de produção e a conformidade ambiental.

O alimentador de carvão bruto desempenha um papel crítico na operação de um moinho de carvão de pulverizador. Ele regula o fluxo de carvão bruto para o moinho, garantindo um suprimento consistente para a moagem. Sem esse componente, o pulverizador não pode manter o desempenho do stea dY, levando a ineficiências na preparação de combustível.

Os modernos alimentadores de carvão bruto são projetados para lidar com diferentes qualidades de carvão e níveis de umidade. Eles usam tecnologias avançadas, como sistemas baseados em IA, para ajustar o fluxo de carvão em tempo real. Por exemplo, os alimentadores otimizados da AI melhoraram a eficiência da caldeira em 6% em instalações como a usina de Gladstone. Esses alimentadores também ajudam a atender aos padrões rigorosos de emissão, mantendo taxas precisas de combustível / ar, reduzindo as emissões nocivas.

No entanto, a fabricação de alimentadores de carvão bruto se tornou mais caro devido ao aumento dos custos de material e energia. Entre 2021 e 2023, o preço do aço inoxidável enrolado a frio, um material-chave para alimentadores resistentes à corrosão, aumentou 28%. Esse aumento, juntamente com os preços mais altos de energia industrial, adicionou € 18.000 a € 25.000 aos custos operacionais dos fabricantes de alimentadores. Apesar desses desafios, os ganhos de eficiência fornecidos pelos alimentadores modernos os tornam indispensáveis nos sistemas de moinhos de carvão.

| Principais featu re | Beneficiar |

|---|---|

| Ajustes AI-Bas ED | Melhora a eficácia e reduz as emissões. |

| Design resistente à corrosão | Aumenta a durabilidade e reduz os custos de manutenção. |

| Controle de precisão | Garante fluxo consistente de carvão para o desempenho ideal de moagem. |

Rolos de moagem e anéis de moagem são o coração de qualquer moinho de carvão de pulverizador. Esses componentes trabalham juntos para esmagar o carvão bruto em partículas finas, garantindo que ele atenda ao tamanho necessário para a combustão. O rolo de moagem aplica pressão ao carvão, enquanto o anel de moagem fornece a superfície contra a qual o carvão é moído.

O alinhamento e a manutenção adequados desses componentes são essenciais para o desempenho ideal. Por exemplo, um moinho de MPS requer pelo menos 20 toneladas de força nos pneus de moagem para obter uma moagem eficiente. Rolos desalinhados ou anéis de orn-out podem levar à baixa finura do combustível, reduzindo a eficiência do forno. Além disso, a folga da garganta do pulverizador deve ser definida corretamente para evitar rejeitos excessivos de carvão e garantir o fluxo de ar suave.

Os elementos de moagem de alta qualidade não apenas melhoram o desempenho, mas também prolongam a vida útil do moinho de carvão. Os dispositivos de pressão avançados otimizam a força de moagem, aumentando a eficiência e reduzindo o desgaste. Redutores de velocidade, outro componente crítico, controlam a velocidade de rotação dos rolos de moagem, garantindo uma saída consistente. Essas inovações tornam os rolos e anéis de moagem vitais para manter a produtividade de um moinho de carvão de pulverizador.

Principais funções de rolos de moagem e anéis:

Esmagar o carvão em partículas finas para obter combustão eficiente.

Mantenha o tamanho consistente das partículas para garantir a operação estável do forno.

Reduza o desgaste através da regulação avançada de pressão.

Os ventiladores de ar quente são essenciais para a secagem de carvão durante o processo de moagem. Eles sopram ar aquecido no pulverizador, removendo a umidade do carvão bruto e melhorando sua combustibilidade. Sem esses fãs, o CO AL manteria a umidade, levando a combustão incompleta e redução da eficiência do forno.

Os fãs modernos de ar quente são projetados para lidar com altas temperaturas e operar continuamente em condições exigentes. Eles garantem que o moinho de carvão do Pulverizer opere com eficiência, mesmo ao processar carvão com alto teor de umidade. Ao manter o fluxo de ar certo, esses ventiladores também impedem bloqueios na fábrica, reduzindo os custos de inatividade e manutenção.

Além de secar o carvão, os ventiladores de ar quente desempenham um papel no controle da temperatura dentro do moinho. Isso ajuda a evitar superaquecimento, o que pode danificar outros componentes da fábrica de carvão. Ao garantir um ambiente operacional estável, os ventiladores de ar quente contribuem para a eficiência geral e a confiabilidade do sistema de moinho de carvão.

Benefícios dos fãs de ar quente:

Aumente a secagem de carvão para uma melhor combustão.

Evite bloqueios e reduza as necessidades de manutenção.

Mantenha a temperatura ideal do moinho para um desempenho consistente.

A câmara de combustão em uma fábrica de carvão é onde acontece a magia da conversão de energia. Ele queima o carvão finamente moído, liberando o calor necessário para alimentar o forno de cimento. Sem esse componente, todo o processo pararia. Você pensa nisso como o coração do sistema, bombeando energia na linha de produção.

As câmaras de combustão modernas são projetadas para lidar com diferentes tipos de carvão, do antracite ao linhite. Eles operam sob condições de alta pressão e temperatura para garantir a combustão completa. Essa eficiência minimiza o desperdício de combustível e reduz as emissões nocivas. Por exemplo, o carvão antracite pode atingir uma pressão máxima de 1,764 MPa e uma temperatura de 1600,55 ° C na câmara. Essas condições garantem a transferência ideal de energia para o forno.

| Tipo de carvão | Pressão máxima (MPA) | Aumento de pressão (%) | Temperatura máxima (° C) | Aumento da temperatura (%) |

|---|---|---|---|---|

| Antracite | 1.764 | 10.32 | 1600.55 | 2.85 |

| Betuminoso | 1.620 | 8.66 | 1476.55 | 3.63 |

| Lignite | 1.567 | 7.11 | 1425.05 | 5.62 |

| Subbitumoso | 1.405 | 8.84 | 1215.25 | 3.07 |

Você pode se perguntar como essas câmaras mantêm condições tão extremas. Materiais avançados e técnicas de engenharia tornam isso possível. Ligas resistentes ao calor e revestimentos de cerâmica protegem as paredes da câmara contra danos. Além disso, o controle preciso do fluxo de ar garante que o carvão queime uniformemente, maximizando a produção de energia.

Ao manter a alta eficiência, as câmaras de combustão não apenas melhoram o desempenho do forno, mas também reduzem os custos de produção. Eles reduzem a quantidade de carvão necessária, o que afeta diretamente seus resultados. Além disso, os projetos modernos ajudam a atender a rigorosos regulamentos ambientais, reduzindo poluentes como CO2 e NOX.

Os sistemas hidráulicos nas fábricas de carvão desempenham um papel crucial na manutenção da estabilidade operacional. Eles controlam a pressão de moagem aplicada pelos rolos, garantindo tamanho consistente de partículas de carvão. Sem esses sistemas, o processo de moagem se tornaria irregular, levando a ineficiências e possíveis danos ao equipamento.

Você pode pensar no sistema hidráulico como o músculo do moinho de carvão. Aplica a força necessária para esmagar o carvão em partículas finas. Os sistemas hidráulicos modernos usam sensores e atuadores avançados para ajustar a pressão em tempo real. Essa adaptabilidade permite que o moinho lide com diferentes qualidades de carvão e níveis de umidade sem comprometer o desempenho.

Um dos principais benefícios dos sistemas hidráulicos é a capacidade de reduzir o desgaste nos componentes de moagem. Ao manter a pressão ideal, eles evitam força excessiva que pode danificar os rolos e anéis. Isso estende a vida útil dessas peças críticas, economizando dinheiro em manutenção e substituições.

Outra vantagem é a contribuição do sistema para a eficiência energética. Ao otimizar o processo de moagem, os sistemas hidráulicos reduzem a energia necessária para operar o moinho. Isso não apenas reduz os custos de energia, mas também minimiza o impacto ambiental da produção de cimento.

Principais alimentações de sistemas hidráulicos:

Ajustes de pressão em tempo real para moagem consistente.

Desgaste reduzido nos componentes de moagem, reduzindo os custos de manutenção.

Eficiência energética aprimorada, cortando despesas operacionais.

Além desses benefícios, os sistemas hidráulicos melhoram a segurança. Eles incluem mecanismos à prova de falhas que impedem as condições de sobrepressão, protegendo o equipamento e os operadores. Essa confiabilidade os torna uma parte indispensável das usinas de carvão modernas.

Dica: A manutenção regular dos sistemas hidráulicos pode melhorar ainda mais seu desempenho. Verifique se há vazamentos, monitore os níveis de pressão e substitua os componentes desgastados prontamente para evitar tempo de inatividade inesperado.

Ao integrar sistemas hidráulicos avançados, você pode obter um processo de moagem de carvão mais estável e eficiente. Isso não apenas aumenta a produtividade, mas também garante a confiabilidade de longo prazo do seu equipamento.

A moagem de carvão envolve vários componentes que trabalham em harmonia para garantir uma transferência eficiente de energia. O processo começa quando o carvão bruto entra no pulverizador através do alimentador de carvão bruto. No interior, rolos e anéis de moagem esmagam o carvão em partículas finas. Este carvão pulverizado é então seco usando ventiladores de ar quente, que sopram ar aquecido no moinho. O processo de secagem garante que o carvão queime com eficiência na câmara de combustão.

Uma vez que o carvão pulverizado atinge a câmara de combustão, ele queima para liberar energia térmica. Essa energia alimenta o forno de cimento, permitindo que ele atinja as altas temperaturas necessárias para a produção de clínquer. O sistema hidráulico desempenha um papel crucial, mantendo a pressão consistente de moagem, garantindo que as partículas de carvão sejam finas o suficiente para a combustão ideal. Juntos, esses componentes criam um processo contínuo que maximiza a transferência de energia e minimiza o desperdício e.

| Seção | Descrição |

|---|---|

| Seção de preparação | O carvão é moído com água para formar pasta para plantas IGCC ou seco com gases de combustão quente para plantas de IGCC à base de conchas. |

| Seção de gaseificação | A alimentação de chorume é bombeada para o gaseificador, onde o carvão é gaseificado com oxigênio para gerar syngas. As cinzas de carvão de liquefias de calor, que são extintas e esmagadas. O processo inclui dois estágios para diferentes reações nos sistemas GE e E-Gas ™. |

O tamanho consistente das partículas é essencial para a combustão eficiente. Os rolos e anéis de moagem no pulverizador garantem que o carvão seja moído para a finura necessária. Se as partículas forem muito largas, elas podem não queimar completamente, reduzindo a eficiência energética. Por outro lado, partículas excessivamente finas podem levar a um desgaste excessivo nos componentes do moinho.

O sistema hidráulico ajuda a manter a pressão de moagem correta, garantindo o tamanho uniforme das partículas. Os ventiladores de ar quente também contribuem removendo a umidade do carvão pulverizado, impedindo o aglomeração e garantindo o fluxo de ar suave. Essa consistência melhora a estabilidade da combustão no forno, levando a uma melhor qualidade de cimento e emissões reduzidas.

O carvão bruto é alimentado no pulverizador através do alimentador de carvão bruto.

O carvão é pulverizado entre o rolo e o anel.

O carvão pulverizado é o próprio BL na câmara de combustão pelo ventilador de ar primário.

Os gases quentes foram votados de queimar o pó de carvão seco o carvão pulverizado e transportá -lo para a caldeira.

A energia térmica da queima de carvão passa através de trocadores de calor para produzir vapor, que impulsiona as turbinas para a eletricidade.

A operação eficiente da fábrica de carvão reduz o desperdício e aumenta a produtividade. Ao integrar sistemas hidráulicos avançados, você pode otimizar a pressão de moagem, reduzindo o desgaste em componentes como rolos de moagem e anéis. Isso prolonga sua vida útil e reduz os custos de manutenção. Os ventiladores de ar quente também desempenham um papel prevenindo bloqueios, o que minimiza o tempo de inatividade.

As câmaras de combustão modernas garantem a combustão completa do carvão pulverizado, reduzindo os resíduos não queimados. Isso não apenas melhora a eficiência energética, mas também reduz as emissões nocivas. Juntos, esses componentes criam um processo simplificado que maximiza a produção e minimizando o desperdício, ajudando você a atingir objetivos econômicos e ambientais.

Dica: A manutenção regular dos componentes da fábrica de carvão pode aumentar ainda mais a eficiência. Inspecione os elementos de moagem, limpe os ventiladores de ar quente e monitore os sistemas hidráulicos para evitar problemas inesperados.

A eficiência das fábricas de carvão afeta diretamente a qualidade e a consistência do cimento. O carvão pulverizado com alto teor de umidade pode interromper as operações do forno, levando a irregularidades na produção de clínquer. Você pode notar que, quando o carvão mantém o excesso de umidade, ele queima de maneira desigual, causando flutuações de temperatura no forno. Essas flutuações afetam as reações químicas necessárias para a produção de cimento de alta qualidade.

Vários fatores contribuem para manter a consistência do cimento. Por exemplo:

- A alta umidade livre em carvão pode causar irregularidades na operação da fábrica de carvão, afetando a eficiência do forno.

- O teste hardgrove mostra que os níveis de umidade reduzem significativamente a eficácia da moagem de carvão, impactando a produção de cimento.

- O monitoramento da qualidade do carvão pulverizado garante combustão ideal e alta eficiência térmica durante a produção de clínquer.

Os sistemas de detecção de umidade em tempo real podem ajudá-lo a enfrentar esses desafios. Ao ajustar as operações imediatamente, você pode estabilizar o desempenho do forno e aumentar a eficiência energética. Essa abordagem garante que o produto final de cimento atenda aos padrões necessários para a rua e a durabilidade.

A eficiência do moinho de carvão desempenha um papel crucial no controle dos custos de produção e do consumo de energia. A moagem eficiente reduz a quantidade de carvão necessária para a combustão, reduzindo diretamente as despesas de combustível. Por exemplo, os pulverizadores de carvão modernos otimizam o processo de moagem, garantindo um desperdício mínimo de energia. Isso não apenas economiza dinheiro, mas também apóia práticas sustentáveis de geração de energia.

Você pode obter uma economia significativa de custos abordando ineficiências nos sistemas de moinho de carvão. Tecnologias avançadas, como os sistemas de monitoramento baseados em IA, ajudam a otimizar o uso de materiais, reduzindo o consumo de recursos. Além disso, estabilizar operações de forno por meio de umidade minimiza as perdas de energia. Essas melhorias se traduzem em custos operacionais mais baixos e impacto ambiental reduzido.

Considere isso:

- Os sistemas de IA otimizam o uso do material, mantendo a consistência no produto final.

- Estabilizar operações do forno através do controle de umidade aumenta a eficiência energética.

- A combustão eficiente do carvão pulverizado reduz os resíduos não queimados, cortando desperdícios.

Ao focar nessas áreas, você pode alcançar um equilíbrio entre custo-efetividade e responsabilidade ambiental.

A manutenção regular e a modernização dos sistemas de fábricas de carvão são essenciais para a eficiência a longo prazo. Negligenciar esses aspectos pode levar a falhas de equipamentos, aumento do tempo de inatividade e custos operacionais mais altos. A atualização dos componentes desatualizados garante que seu moinho de carvão opere no desempenho máximo, apoiando a produção consistente de cimento.

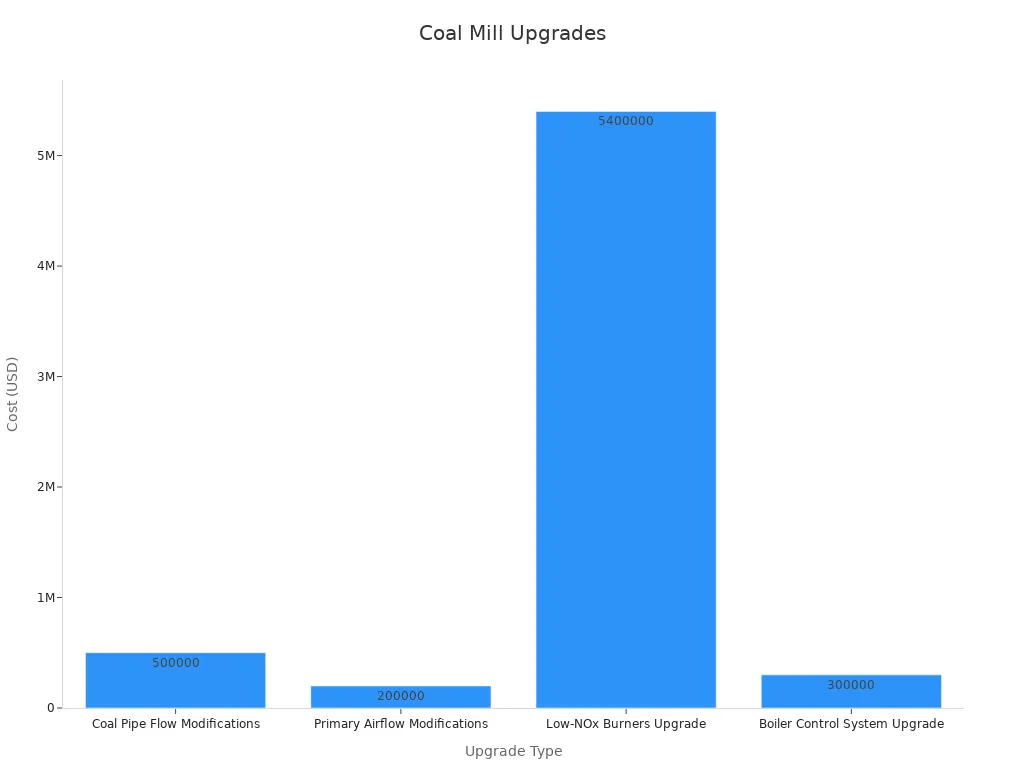

Os esforços de modernização geralmente envolvem investimentos significativos, mas os benefícios superam os custos. Por exemplo:

| Tipo de atualização | Estimativa de custo | Benefícios |

|---|---|---|

| Modificações de fluxo de tubos de carvão | $500,000 | Garante o fluxo de carvão igual para os queimadores, melhorando as proporções ar-de-fu. |

| Modificações primárias de fluxo de ar | $200,000 | Aumenta a eficiência abordando a queda de pressão é Sues. |

| Atualização de queimadores de baixo-nox | $5,400,000 | Reduz as emissões de NOx, melhora a combustão e melhora o desempenho da caldeira. |

| Atualização do sistema de controle da caldeira | $300,000 | Aumenta a eficiência da caldeira e reduz o consumo de energia do ventilador. |

| Custo total estimado | $6,400,000 | As atualizações abrangentes levam a economias operacionais significativas e melhorias de eficiência. |

Atualizações como essas melhoram a eficiência da combustão, reduzem as emissões e prolongam a vida útil do seu equipamento. A manutenção regular também desempenha um papel vital. Ao inspecionar elementos de moagem, limpar os ventiladores de ar quente e monitorar os sistemas hidráulicos, você pode evitar problemas inesperados e executar operações suaves.

Dica: Programe as verificações de manutenção de rotina para identificar possíveis problemas com antecedência. Essa abordagem proativa minimiza o tempo de inatividade e maximiza a produtividade.

Investir em manutenção e modernização não apenas aumenta a eficiência da moinho de carvão, mas também apóia a produção de cimento sustentável. Esses esforços ajudam você a se manter competitivo em uma indústria em rápida evolução.

Os componentes da fábrica de carvão são a espinha dorsal da produção eficiente de cimento. Cada parte, de rolos de moagem a sistemas hidráulicos, desempenha um papel na garantia de preparação consistente de combustível e transferência de energia. Sem eles, manter a estabilidade do forno e a qualidade do cimento se torna quase impossível.

Para otimizar as operações, você deve se concentrar nos principais parâmetros:

- Mantenha as temperaturas da entrada de ar quente do moinho abaixo de 315 ° C e temperaturas de saída abaixo de 90 ° C para evitar riscos.

- Verifique se as velocidades do duto excedem 25 m/s para evitar riscos de acúmulo de materiais e incêndio.

- Controle taxas de alimentação do forno para necessidades constantes de energia e formação adequada de clínquer.

A operação eficiente do moinho de carvão não apenas aumenta a qualidade do cimento, mas também reduz os custos e o impacto ambiental. Ao priorizar a manutenção e a modernização, você pode obter sucesso a longo prazo na fabricação de cimento.

Um moinho de carvão moe carvão cru em partículas finas, tornando -o adequado para combustão em fornos de cimento. Esse processo garante que o forno atinja as altas temperaturas necessárias para a produção de clínquer. As fábricas de carvão eficientes melhoram a qualidade do combustível e reduzem o consumo de energia.

As fábricas de carvão de média velocidade, como o moinho de média velocidade do tipo tigela, a eficiência do equilíbrio e a capacidade. Eles operam em velocidades moderadas, moendo o carvão efetivamente enquanto consumem menos energia. Por outro lado, as fábricas de carvão de baixa velocidade lidam com pedaços maiores de carvão e as fábricas de carvão de alta velocidade se concentram na moagem mais fina.

O tamanho consistente das partículas de carvão garante uma combustão eficiente no queimador de carvão pulverizado. Partículas uniformes queimam uniformemente, fornecendo calor estável para o forno. Os tamanhos irregulares podem causar íons de combustão incompletos, reduzindo a eficiência e aumentando o desperdício.

Um separador de carvão pulverizado garante que apenas partículas finas de carvão atinjam o silo de carvão pulverizado. Ele separa partículas de grandes dimensões, enviando -as de volta para se arrepender. Esse processo melhora a eficiência da combustão e reduz as emissões.

As fábricas de carvão fornecem carvão finamente fundamentado a caldeiras a carvão de grande capacidade. Isso garante combustão eficiente, maximizando a produção de energia. Os moinhos funcionando adequadamente reduzem o desperdício de combustível e apoiam operações estáveis de caldeira.