As peças de desgaste de esmagamento são vitais para a eficiência e durabilidade das máquinas usadas na mineração e construção. Esses componentes afetam diretamente o desempenho do seu equipamento sob condições exigentes. Sua otimização pode levar a benefícios mensuráveis:

A fragmentação aprimorada da explosão melhora a eficiência do esmagamento e reduz o consumo de energia.

As estratégias de explosão de alta energia aumentam a produtividade e reduzem os custos operacionais.

O ajuste dos parâmetros de jateamento minimiza as paradas de máquinas, cortando despesas desnecessárias.

Os dados numéricos destacam ainda mais sua importância. Na mina de Milpillas no México, peças de desgaste otimizadas prolongavam a vida útil do segmento côncavo de seis meses a dois anos, eliminando intervalos frequentes. Da mesma forma, a mina de Terrafame da Finlândia ganhou cinco dias adicionais de tempo de atividade anualmente por meio de melhorias na vida. Esses exemplos sublinham como as peças de desgaste de esmagamento reduzem o tempo de inatividade e maximizam o desempenho.

As peças de desgaste de esmagamento são componentes projetados para suportar o desgaste intenso causado por materiais abrasivos esmagadores, como rochas, minérios e minerais. Essas peças incluem itens como forros, mantos e martelos, que entram em contato direto com os materiais que estão sendo processados. Seu objetivo principal é proteger as máquinas, garantindo operações de esmagamento eficientes. O monitoramento regular dos perfis de desgaste ajuda os fabricantes a desenvolver revestimentos otimizados, melhorando o desempenho do equipamento e prolongando a vida útil da peça.

As peças de desgaste de esmagamento desempenham um papel crítico na funcionalidade do equipamento de esmagamento. Eles suportam atrito e impacto constantes, o que os torna essenciais para manter a eficiência operacional. Ao usar peças de desgaste duráveis e bem projetadas, você pode reduzir o tempo de inatividade e melhorar a produtividade geral de suas máquinas. Por exemplo, os sistemas modulares de rotor e ferramentas aprimoram o desempenho e prolongam a vida útil das peças de desgaste. Além disso, as inovações em peças de desgaste do Shredder ajudam a reduzir os custos operacionais e a melhorar a eficiência. A seleção e manutenção adequadas dessas peças podem influenciar significativamente a lucratividade de suas operações.

Vários tipos de peças de desgaste de esmagamento são comumente usadas no setor, cada uma por um objetivo específico. Estes incluem:

Placas da mandíbula: Encontrados em trituradores da mandíbula, eles esmagam os materiais aplicando pressão.

Mantles e concabas: Usados em trituradores de cone, eles ajudam a moer materiais em tamanhos menores.

Barras de sopro: Encontrados em trituradores de impacto, eles quebram os materiais por impacto em alta velocidade.

Forros: Proteja o interior dos trituradores do desgaste.

Martelos: Usados em fábricas de martelo, eles esmagam os materiais atingindo -os repetidamente.

Configurações personalizáveis com base em materiais específicos podem melhorar ainda mais o desempenho dessas peças. Novos materiais e projetos também melhoram sua durabilidade, levando a menores custos operacionais e redução do tempo de inatividade.

As peças de desgaste esmagador de alta qualidade afetam diretamente o desempenho de sua maquinaria. Esses componentes garantem que seu equipamento opere com eficiência, mesmo em condições extremas. Por exemplo, o FLSMidth implementou peças de desgaste premium em seus sistemas, o que resultou em um aumento de 7% na taxa de transferência. Além disso, uma grande mina de ouro otimizou seu triturador giratório com peças avançadas de desgaste, quadruplicando sua vida útil. Essas melhorias destacam como as peças de desgaste certas podem vaxualizar a produtividade e reduzir as necessidades de manutenção.

Quando você usa peças de desgaste duráveis e bem projetadas, suas máquinas podem lidar com cargas de trabalho mais altas sem comprometer a eficiência. Isso significa menos interrupções e operações mais suaves, permitindo que você cumpra as metas de produção de forma consistente.

As peças de desgaste de esmagamento desempenham um papel crucial na prolongamento da vida útil do seu equipamento. Usando materiais resistentes ao desgaste, você pode proteger suas máquinas do atrito e impacto constantes causados pela esmagamento de materiais abrasivos. Isso reduz o risco de dano e garante que seu equipamento permaneça funcional por períodos mais longos.

A tabela a seguir ilustra os benefícios do uso de peças de desgaste de alta qualidade:

| Beneficiar | Descrição |

|---|---|

| Extensão de vida útil do equipamento | O uso de materiais resistentes ao desgaste estende drasticamente a vida útil das máquinas. |

| Tempo de inatividade reduzido | As inovações minimizam os avarias, levando a menos tempo de inatividade nas operações. |

| Custos de reposição mais baixos | A durabilidade aprimorada reduz a frequência e os custos associados a substituições de peças. |

| Eficiência operacional aprimorada | Os materiais avançados aumentam o desempenho em condições extremas, mantendo a eficiência. |

| Sustentabilidade Ambiental | Redundações de peças reduzidas Melhor impacto ambiental através da reciclagem e vida útil prolongada. |

Ao investir em peças duráveis de desgaste de esmagamento, você não apenas prolonga a vida útil de suas máquinas, mas também contribui para uma operação mais sustentável e econômica.

As peças ideais de desgaste de esmagamento podem diminuir significativamente seus custos operacionais. Por exemplo, a planta de concentração de Boliden Kylylahti instalou novos trituradores, o que reduziu as despesas de peças de desgaste. Da mesma forma, o triturador da mandíbula C130 e o triturador de cone GP330 foram observados para cortar custos de peças de reposição, um fator crítico para melhorar a eficiência geral.

Quando você reduz a frequência de substituições de peças, economiza dinheiro com materiais e mão -de -obra. Além disso, menos quebras significam menos tempo de inatividade, permitindo que você mantenha a produção constante e evite atrasos caros. Com o tempo, essas economias podem aumentar, tornando as peças de desgaste de alta qualidade um investimento inteligente para qualquer operação.

Durabilidade e resistência ao desgaste são características críticas de peças de desgaste de esmagamento de alta qualidade. Esses componentes devem suportar atrito constante, impacto e abrasão durante as operações de esmagamento. Para avaliar sua durabilidade, os fabricantes dependem de rigorosos testes de laboratório. Por exemplo:

| Tipo de teste | Descrição |

|---|---|

| Testes de desgaste abrasivo | Inclui desgaste abrasivo de areia seca, abrasiva, abraser de Taber e muito mais. |

| Testes de desgaste de impacto | Inclui testes de pateta de impacto de bola no bloco e testes de flauta de impacto de bola na bola. |

| Testes padrão ASTM | Vários testes são reconhecidos como padrões ASTM, garantindo confiabilidade e consistência nos resultados. |

| Novos testes | Inclui testes como flauta de bola-na-bola e salto de impacto em alta velocidade criado pelo Bureau. |

Esses testes garantem que as peças de desgaste possam suportar condições extremas, reduzindo a necessidade de substituições frequentes. Ao escolher peças com resistência a desgaste comprovadas, você pode minimizar o tempo de inatividade e manter o desempenho consistente.

A composição material das peças de desgaste de esmagamento afeta diretamente sua força e longevidade. Peças de alta qualidade são feitas de materiais que resistem ao estresse, à punção e à explosão. A tabela a seguir destaca os principais fatores que influenciam o desempenho do material:

| Fator | Descrição | Referência |

|---|---|---|

| Resistência à tracção | O estresse máximo que um material pode suportar enquanto está sendo esticado ou puxado. | Ali et al. (2018) |

| Força da punção | A capacidade de um material de resistir à penetração por um objeto nítido. | Chen et al. (2011) |

| Força de explosão | A capacidade de um material para suportar a pressão sem ruptura. | Tabei & jogado (2008) |

| Estruturas de tecer | Diferentes técnicas de tecelagem que afetam a força e a durabilidade gerais. | Thiruchitrambalam et al. (2020) |

Ao selecionar peças de desgaste com composição de material ideal, você garante que seu equipamento possa lidar com cargas de trabalho exigentes sem comprometer a eficiência.

O design e a compatibilidade de esmagar peças de desgaste influenciam significativamente seu desempenho. As peças bem projetadas se encaixam perfeitamente em suas máquinas, reduzindo as taxas de desgaste e os custos de manutenção. Por exemplo, as placas altas de manganês são conhecidas por sua capacidade de melhorar a longevidade e a eficiência. A colaboração entre equipes mecânicas e operacionais também desempenha um papel vital na otimização do desempenho do Wear Part. Quando as equipes trabalham juntas, podem identificar os melhores projetos para aplicações específicas, levando a custos de manutenção reduzidos e melhoria da eficiência operacional.

A escolha de peças de desgaste alinhada com as especificações do seu equipamento garante operações suaves e maximiza a produção. Sempre priorize a compatibilidade para evitar desgaste desnecessário em suas máquinas.

A seleção das peças de desgaste de esmagamento certo começa com a compreensão de suas necessidades operacionais. Toda operação é única e a identificação de requisitos específicos garante o desempenho ideal. Considere os seguintes fatores:

Condições operacionais: Avalie o tipo de material que você processa, seu tamanho de alimentação e o produto final desejado. Esses detalhes ajudam a determinar o design de peça de desgaste mais adequado.

Objetivos esmagadores: Defina seus objetivos, como alcançar um tamanho ou forma de produto específico, para alinhar as peças de desgaste com seus objetivos.

Recomendações do fabricante: Consulte as diretrizes do fabricante para designs de peças de desgaste compatíveis. Essas recomendações geralmente otimizam o desempenho e reduzem o desgaste.

Definir o tamanho da alimentação superior e a gradação geral da alimentação é crucial. Esta etapa garante que você escolha a configuração correta do revestimento e a abertura de alimentação, impedindo o desgaste prematuro e melhorando a eficiência.

Para refinar ainda mais sua seleção, siga estas etapas:

1. Defina o tamanho da alimentação e as especificações antecipadamente.

2. Compartilhe dados operacionais com seu fornecedor de peças de desgaste.

3. Considere a composição do material, a resistência à compressão e as propriedades químicas.

A adaptação de peças de desgaste para seus processos e aplicativos específicos pode melhorar significativamente o desempenho do triturador. A coleta de dados, simulações e análises de especialistas geralmente levam a soluções personalizadas que maximizam a eficiência.

A qualidade de suas peças de desgaste de esmagamento depende muito do fabricante. Um fornecedor confiável garante durabilidade, compatibilidade e desempenho. Ao avaliar os fabricantes, concentre -se nesses aspectos:

Padrões materiais: Peças de desgaste de alta qualidade usam materiais que resistem ao estresse, abrasão e impacto. Procure certificações ou resultados de teste que verifiquem a força do material.

Processos de produção: Técnicas avançadas de fabricação, como tratamento térmico e usinagem de precisão, melhore a durabilidade do desgaste.

Suporte ao cliente: Um bom fabricante fornece suporte técnico, ajudando você a selecionar as peças certas e oferecer conselhos de manutenção.

Colaborar com um fabricante respeitável garante que você receba peças de desgaste que atendam às suas demandas operacionais. Essa parceria também pode levar a inovações, como soluções personalizadas projetadas para seu equipamento específico.

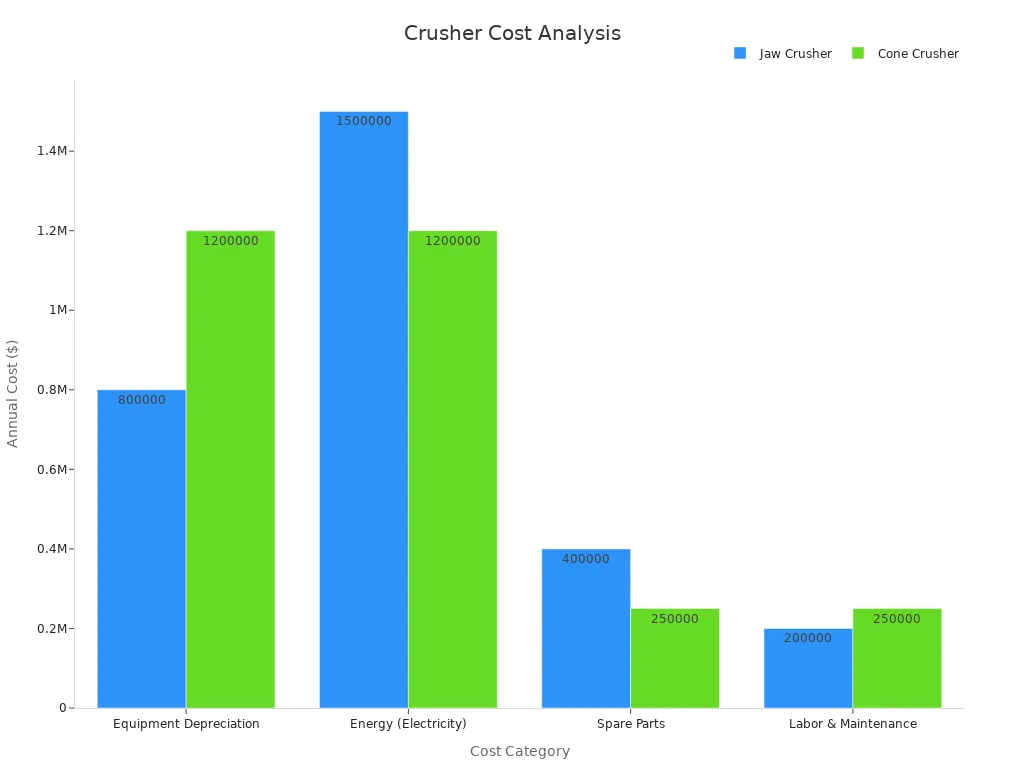

O custo e o desempenho do equilíbrio são essenciais ao escolher peças de desgaste esmagadoras. Embora as peças de alta qualidade possam ter um custo inicial mais alto, elas geralmente reduzem as despesas de longo prazo, minimizando o tempo de inatividade e a frequência de reposição. A tabela a seguir ilustra os custos anuais dos trituradores da mandíbula e cone:

| Categoria de custo | Jaw Crusher (anual) | Cone Crusher (anual) |

|---|---|---|

| Depreciação do equipamento | $800,000 | $1,200,000 |

| Energia (eletricidade) | $1,500,000 | $1,200,000 |

| Peças de reposição | $400,000 | $250,000 |

| Trabalho e manutenção | $200,000 | $250,000 |

| Custo total | $2,900,000 | $2,900,000 |

TCO de 5 anos: Os trituradores de cone se tornam econômicos após o ano 3 devido aos custos com menor energia e manutenção.

Ao avaliar os custos, considere o custo total de propriedade (TCO). Essa métrica inclui não apenas o preço de compra, mas também o consumo de energia, a manutenção e o tempo de inatividade. Os trituradores de cone, por exemplo, podem ter custos iniciais mais altos, mas se tornarem mais econômicos ao longo do tempo devido à sua eficiência.

Investir em peças de desgaste de alta qualidade garante desempenho consistente e reduz os custos operacionais. Ao equilibrar o custo e o desempenho, você pode obter lucratividade a longo prazo e sucesso operacional.

As inspeções regulares são essenciais para manter a eficiência de esmagar peças de desgaste. Essas inspeções ajudam a identificar possíveis problemas antes de se transformarem em reparos dispendiosos. Por exemplo, uma inspeção operacional de 1000 horas normalmente leva até duas horas durante a operação ou quatro a seis horas durante o desligamento. Essa inspeção se concentra na revisão da condição geral do equipamento, incluindo os principais componentes de desgaste, sem exigir desmontagem. As principais inspeções anuais, por outro lado, envolvem uma avaliação mais detalhada dos principais componentes e podem levar de um a dois dias. Essas inspeções programadas garantem que as peças de desgaste permaneçam em estado ideal, reduzindo o risco de tempo de inatividade inesperado.

| Tipo de inspeção | Duração (operação) | Duração (desligamento) | Descrição |

|---|---|---|---|

| Inspeção operacional de 1000 horas | Até 2 horas | 4-6 horas | Revisão da condição geral dos equipamentos, incluindo os principais componentes de desgaste sem desmontagem. |

| Use inspeção de substituição | N / D | N / D | Inspeção aprofundada durante substituições de desgaste, cobrindo tigelas, concabas e outros componentes. |

| Grande inspeção anual | 1-2 dias | N / D | Avaliação detalhada dos principais componentes com medições, agendamento de desgaste de mudanças de peça. |

Reconhecer quando substituir peças de desgaste de esmagamento pode salvá -lo de falhas caras. Os sinais comuns incluem desgaste visível em placas da mandíbula, eficiência reduzida de esmagamento e vibrações ou ruídos incomuns durante a operação. Se você notar esses problemas, é hora de agendar uma substituição. Estudos mostram que práticas de manutenção eficazes podem reduzir significativamente o tempo de inatividade. Por exemplo, operações de manutenção para máquinas de mineração, como pás de corda, são frequentemente concluídas em menos de 45 horas, com 80% finalizadas em um único turno de trabalho. Isso destaca a importância de substituições oportunas e logística eficiente para minimizar atrasos.

A seguir, as práticas de manutenção recomendadas pela indústria garantem a longevidade de suas peças de desgaste esmagadoras. As inspeções diárias devem incluir a verificação de parafusos soltos, inspecionar placas da mandíbula e lubrificar peças móveis. A manutenção semanal envolve inspeções visuais de placas de alternância e revestimentos de desgaste. As tarefas mensais incluem verificações detalhadas de sistemas mecânicos e níveis de petróleo. Uma revisão anual exige desmontar o equipamento para uma inspeção completa e substituir as peças desgastadas. Essas etapas não apenas prolongam a vida útil de suas máquinas, mas também melhoram a eficiência operacional.

Inspeções diárias:Verifique se há parafusos soltos, inspecione as placas da mandíbula e lubrifique as peças móveis.

Manutenção semanal:Realize inspeções visuais, verifique as placas de alternância e inspecione os revestimentos de desgaste.

Manutenção mensal:Realize inspeções detalhadas dos sistemas mecânicos e verifique os níveis de petróleo.

Revisão anual:Desmonte para inspeção e substitua peças de desgaste.

Ao aderir a essas práticas recomendadas, você pode garantir que suas peças de desgaste esmagador permaneçam em excelente estado, reduzindo o tempo de inatividade e os custos operacionais.

As peças de desgaste de esmagamento são vitais para manter suas máquinas eficientes e duráveis. Os componentes de alta qualidade reduzem o tempo de inatividade, prolongam a vida útil do equipamento e melhoram o desempenho geral. Por exemplo, o uso de aço de carbono médio com ajustes de cromo e silício aumenta a resistência e a durabilidade do desgaste. Máquinas modernas com configurações ajustáveis também permitem ajustar o desempenho, garantindo a eficiência energética e a economia de custos. A personalização de materiais para aplicações específicas aumenta ainda mais o desempenho e reduz o desgaste. Ao selecionar as peças certas e mantê-las corretamente, você pode maximizar o potencial do seu equipamento e obter sucesso operacional a longo prazo.

Você pode notar eficiência reduzida de esmagamento, vibrações incomuns ou desgaste visível em componentes como placas de mandíbula ou forros. Esses sinais indicam que as peças estão chegando ao final de sua vida útil e precisam de substituição para manter o desempenho ideal.

Você deve realizar verificações visuais diárias e agendar inspeções detalhadas a cada 1.000 horas de operação. As inspeções anuais também são essenciais para avaliar os principais componentes. As inspeções regulares ajudam a identificar o desgaste mais cedo e a evitar o tempo de inatividade inesperado.

Não, você deve evitar o uso de peças genéricas. Cada máquina possui requisitos específicos. O uso de peças incompatíveis pode levar a um desempenho ruim, aumento do desgaste e custos operacionais mais altos. Sempre escolha peças projetadas para o seu equipamento.

A composição do material determina a durabilidade e a resistência ao estresse. Materiais de alta qualidade, como o aço manganês, melhoram a longevidade. O design garante a compatibilidade com seu equipamento, reduzindo as taxas de desgaste e melhorando a eficiência. Ambos os fatores são cruciais para o desempenho ideal.

Siga um cronograma de manutenção estrita. Inspecione as peças regularmente, substitua-as quando necessário e use componentes de alta qualidade. A lubrificação adequada e a evitar sobrecarregar seu equipamento também ajudam a prolongar a vida útil das peças de desgaste.