Детальные детали из дробления имеют жизненно важное значение для эффективности и долговечности механизма, используемого при добыче и строительстве. Эти компоненты напрямую влияют на то, насколько хорошо ваше оборудование работает в требовательных условиях. Их оптимизация может привести к измеримым преимуществам:

Улучшенная фрагментация от взрывов повышает эффективность дробления и снижает потребление энергии.

Стратегии высокоэнергетической взрывы повышают производительность и снижают эксплуатационные расходы.

Регулировка параметров взрыва сводит к минимуму остановки машин, сокращая ненужные расходы.

Численные данные дополнительно подчеркивают их важность. На шахте Milpillas в Мексике оптимизированные детали износа продлили срок службы вогнутых сегментов от шести месяцев до двух лет, что устраняет частые рецидивы. Аналогичным образом, Finland Terrafame Mine получала дополнительные пять дней Uptime в год за счет улучшения жизни. Эти примеры подчеркивают, как раздаточные износные детали уменьшают время простоя и максимизируют производительность.

Детали износ - это компоненты, предназначенные для выдержания интенсивного износа, вызванного сокрушительными абразивными материалами, такими как камни, руды и минералы. Эти части включают в себя такие предметы, как лайнеры, мантии и молотки, которые вступают в прямой контакт с обрабатываемыми материалами. Их основная цель - защитить механизм при обеспечении эффективных операций по дроблению. Регулярный мониторинг профилей износа помогает производителям разрабатывать оптимизированные вкладыши, улучшая производительность оборудования и продление срока службы части.

Детальные детали износа играют важную роль в функциональности из дробного оборудования. Они терпят постоянное трение и влияние, что делает их необходимыми для поддержания операционной эффективности. Используя прочные и хорошо продуманные износные детали, вы можете сократить время простоя и повысить общую производительность вашего механизма. Например, модульные системы ротора и инструментов повышают производительность и продлевают срок службы износов. Кроме того, инновации в запасных частях Shredder помогают снизить эксплуатационные затраты и повысить эффективность. Правильный выбор и обслуживание этих частей могут значительно повлиять на прибыльность ваших операций.

Несколько типов сокрушительных износов обычно используются в отрасли, каждый из которых служит определенной цели. К ним относятся:

Челюстные тарелки: Найден в дробилках челюсти, они раздавит материалы, оказывая давление.

Мантиля и вог: Используются в дробилках конусов, они помогают измельчить материалы в меньшие размеры.

Ударные батончики: Найдя в ударных дробилках, они разрушают материалы за счет высокоскоростного воздействия.

Лайнеры: Защитите внутреннюю часть дробилок от износа.

Молотки: Используемые в молотке, они раздавляют материалы, ударяя их неоднократно.

Настраиваемые настройки на основе конкретных материалов могут дополнительно повысить производительность этих деталей. Новые материалы и конструкции также улучшают их долговечность, что приводит к снижению эксплуатационных затрат и сокращению времени простоя.

Высококачественные детали для износа напрямую влияют на производительность вашего механизма. Эти компоненты гарантируют, что ваше оборудование работает эффективно, даже в экстремальных условиях. Например, FLSMidth внедрила премиальные детали износа в своих системах, что привело к увеличению пропускной способности на 7%. Кроме того, крупный золотой рудник оптимизировал свою вращающуюся дробилку с передовыми частями износа, в четыре раза в четыре раза. Эти улучшения подчеркивают, как правильные детали износа могут повысить производительность и снижать потребности в техническом обслуживании.

Когда вы используете прочные и хорошо разработанные износные детали, ваш механизм может обрабатывать более высокие рабочие нагрузки без ущерба для эффективности. Это означает меньше перерывов и более плавных операций, что позволяет постоянно достигать целей производства.

Детальные части износа играют решающую роль в продлении срока службы вашего оборудования. Используя износостойкие материалы, вы можете защитить свое оборудование от постоянного трения и воздействия, вызванного сокрушительными абразивными материалами. Это снижает риск повреждения и гарантирует, что ваше оборудование остается функциональным в течение более длительных периодов.

Следующая таблица иллюстрирует преимущества использования высококачественных деталей износа:

| Выгода | Описание |

|---|---|

| Продолжительность продолжительности жизни оборудования | Использование устойчивых к износу материалов резко продлевает срок службы машин. |

| Сокращение простоя | Инновации минимизируют поломки, что приводит к меньшему простоям в операциях. |

| Более низкие затраты на замену | Повышенная долговечность снижает частоту и затраты, связанные с заменами деталей. |

| Повышенная операционная эффективность | Усовершенствованные материалы повышают производительность в экстремальных условиях, поддерживая эффективность. |

| Экологическая устойчивость | Снижение замены деталей. |

Инвестируя в прочные детали для износа, вы не только продливаете срок службы своего механизма, но и вносите вклад в более устойчивую и экономичную работу.

Оптимальные детали для подачи износа могут значительно снизить ваши эксплуатационные затраты. Например, концентрационный завод Болиден Килилахти установил новые дробилки, что снижало расходы на износ. Точно так же были отмечены дробилка C130 JAW и дробилка GP330 для сокращения затрат на запасные части, что является критическим фактором в повышении общей эффективности.

Когда вы уменьшаете частоту замены части, вы экономите деньги как на материалах, так и на рабочую силу. Кроме того, меньше разбиваний означают меньше времени простоя, что позволяет вам сохранять постоянное производство и избегать дорогостоящих задержек. Со временем эти сбережения могут складываться, делая высококачественные износные детали интеллектуальными инвестициями для любой операции.

Прочность и устойчивость к износу являются критическими характеристиками высококачественных деталей для дробления. Эти компоненты должны терпеть постоянные трения, воздействия и истирания во время дробления. Чтобы оценить свою долговечность, производители полагаются на строгие лабораторные испытания. Например:

| Тип теста | Описание |

|---|---|

| Тесты абразивного износа | Включает в себя сухой песок, абразивный износ резинового колеса, абразион табере и многое другое. |

| Испытания на износ | Включает в себя удары ударов на мяч и мяч на мяч-натяжении. |

| Стандартные тесты ASTM | Несколько тестов признаются как стандарты ASTM, обеспечивая надежность и согласованность в результатах. |

| Новые тесты | Включает в себя такие тесты, как мяч на мяче, и высокоскоростной удары удара, разработанная Бюро. |

Эти тесты гарантируют, что детали износа могут противостоять экстремальным условиям, уменьшая необходимость частых замены. Выбирая детали с проверенной износостойкой стойкостью, вы можете минимизировать время простоя и поддерживать постоянную производительность.

Материал состав из дробления износов напрямую влияет на их прочность и долговечность. Высококачественные детали изготовлены из материалов, которые противостоят напряжению, пункции и разрыву. Следующая таблица подчеркивает ключевые факторы, влияющие на производительность материала:

| Фактор | Описание | Ссылка |

|---|---|---|

| Предел прочности | Максимальное напряжение, которое материал может выдержать во время растягивания или тяги. | Али и соавт. (2018) |

| Прокол прочность | Способность материала сопротивляться проникновению острым объектом. | Chen et al. (2011) |

| Разрывая сила | Способность материала выдерживать давление без разрыва. | Tabaei & Play (2008) |

| Плетение структур | Различные методы ткачества, которые влияют на общую силу и долговечность. | Thiruchitrambalam et al. (2020) |

Выбирая износные детали с оптимальным составом материала, вы гарантируете, что ваше оборудование может обрабатывать требовательные рабочие нагрузки без ущерба для эффективности.

Дизайн и совместимость сокрушительных деталей износа значительно влияют на их производительность. Хорошо продуманные детали легко вписываются в ваш механизм, снижая ставки износа и затраты на техническое обслуживание. Например, высокие марганцевые пластины известны своей способностью повышать долговечность и эффективность. Сотрудничество между механическими и оперативными командами также играет жизненно важную роль в оптимизации характеристик износа. Когда команды работают вместе, они могут определить лучшие проекты для конкретных приложений, что приведет к снижению затрат на техническое обслуживание и повышению эффективности работы.

Выбор деталей износа, которые соответствуют спецификациям вашего оборудования, обеспечивает плавную работу и максимизирует производительность. Всегда расставляйте приоритеты в совместимости, чтобы избежать ненужного износа и разрыва вашего механизма.

Выбор правильных деталей износа начинается с понимания ваших рабочих потребностей. Каждая операция является уникальной, и определение конкретных требований обеспечивает оптимальную производительность. Рассмотрим следующие факторы:

Условия эксплуатации: Оцените тип материала, который вы обрабатываете, его размер подачи и желаемый конечный продукт. Эти детали помогают определить наиболее подходящий дизайн износ.

Сокрушительные цели: Определите свои цели, такие как достижение определенного размера или формы продукта, чтобы выровнять детали износа с вашими целями.

Рекомендации производителя: См. Руководство производителя для совместимой конструкции деталей износа. Эти рекомендации часто оптимизируют производительность и снижают износ.

Определение вашего верхнего размера подачи и общая градация подачи имеет решающее значение. Этот шаг гарантирует, что вы выбираете правильную конфигурацию и открытие подачи, предотвращая преждевременное износ и повышение эффективности.

Чтобы дополнительно уточнить свой выбор, выполните эти шаги:

1. Определите размер подачи и спецификации заранее.

2. Поделитесь эксплуатационными данными с поставщиком изношенных деталей.

3. Рассмотрим состав материала, прочность на сжатие и химические свойства.

Поручение деталей износа к вашим конкретным процессам и приложениям может значительно повысить производительность дробилки. Сбор данных, моделирование и экспертный анализ часто приводят к пользовательским решениям, которые максимизируют эффективность.

Качество ваших деталей сокрушительного износа в значительной степени зависит от производителя. Надежный поставщик обеспечивает долговечность, совместимость и производительность. При оценке производителей сосредоточьтесь на этих аспектах:

Материальные стандарты: Высококачественные износные детали используют материалы, которые противостоят стрессу, истиранию и воздействию. Ищите сертификаты или результаты испытаний, которые проверяют прочность материала.

Производственные процессы: Расширенные методы производства, такие как термическая обработка и точная обработка, улучшают долговечность износа.

Поддержка клиентов: Хороший производитель обеспечивает техническую поддержку, помогая вам выбрать правильные детали и предлагая рекомендации по техническому обслуживанию.

Сотрудничество с уважаемым производителем гарантирует, что вы получаете износные детали, которые соответствуют вашим операционным требованиям. Это партнерство также может привести к инновациям, таким как специальные решения, предназначенные для вашего конкретного оборудования.

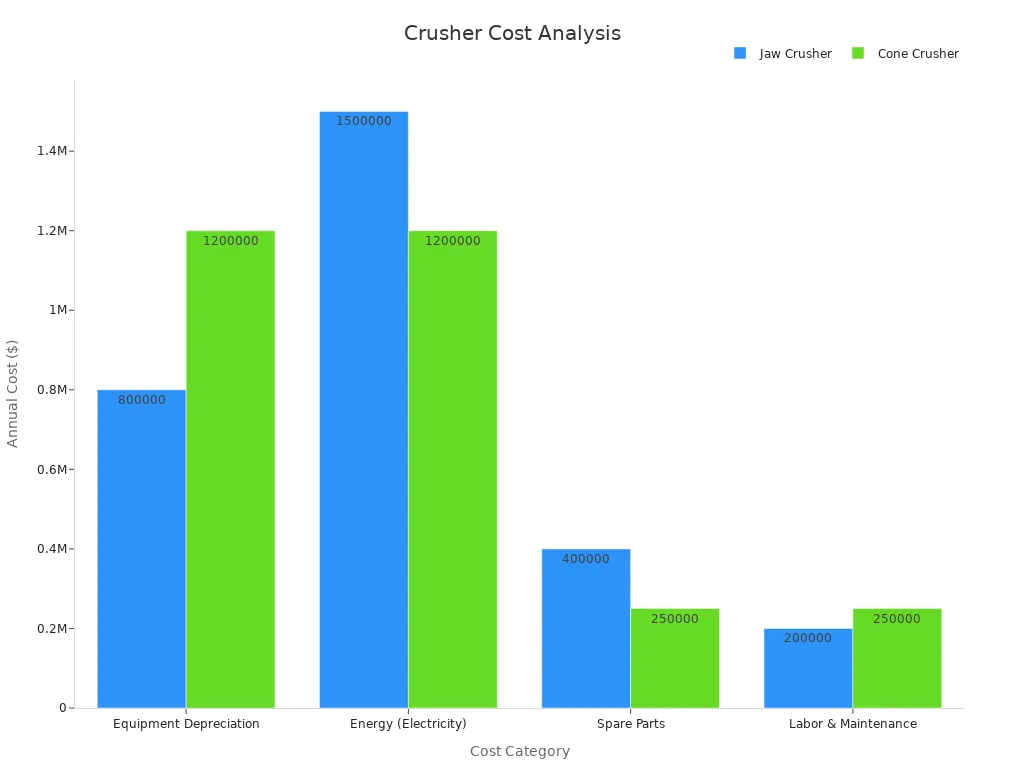

Балансировка стоимости и производительности необходима при выборе запасных деталей. В то время как высококачественные детали могут иметь более высокую первоначальную стоимость, они часто снижают долгосрочные расходы, минимизируя время простоя и частоту замены. Следующая таблица иллюстрирует годовые затраты на челюстные и конусные дробилки:

| Категория затрат | Челюстная дробилка (годовой) | Коночная дробилка (годовой) |

|---|---|---|

| Амортизация оборудования | $800,000 | $1,200,000 |

| Энергия (электричество) | $1,500,000 | $1,200,000 |

| Запчасти | $400,000 | $250,000 |

| Труд и техническое обслуживание | $200,000 | $250,000 |

| Общая стоимость | $2,900,000 | $2,900,000 |

5-летний TCO: Конусы становятся экономически эффективными после 3-го года из-за более низких затрат на энергетику и технического обслуживания.

При оценке затрат рассмотрите общую стоимость владения (TCO). Этот показатель включает не только цену покупки, но и потребление энергии, техническое обслуживание и время простоя. Например, дробилки конуса могут иметь более высокие начальные затраты, но со временем становятся более экономичными благодаря их эффективности.

Инвестиции в высококачественные детали износа обеспечивают постоянную производительность и снижают операционные затраты. Сбалансируя стоимость и производительность, вы можете достичь долгосрочной прибыльности и операционного успеха.

Регулярные проверки необходимы для поддержания эффективности дробления износов. Эти проверки помогут вам определить потенциальные проблемы, прежде чем они переразится в дорогостоящий ремонт. Например, 1000-часовая операционная проверка обычно занимает до двух часов во время работы или от четырех до шести часов во время выключения. Этот осмотр фокусируется на рассмотрении общего состояния оборудования, включая компоненты ключевых износов, не требуя разборки. Ежегодные основные проверки, с другой стороны, включают более подробную оценку основных компонентов и могут занять один -два дня. Эти запланированные проверки гарантируют, что износные детали остаются в оптимальном состоянии, снижая риск неожиданного простоя.

| Тип проверки | Продолжительность (работа) | Продолжительность (выключение) | Описание |

|---|---|---|---|

| 1000-часовая экспертиза | До 2 часов | 4-6 часов | Общее состояние обзор оборудования, включая компоненты ключевых износов без разборки. |

| Износ замену проверки | N/a | N/a | Глубокая проверка во время замены износа, покрывающих мисок, вог и других компонентов. |

| Ежегодный крупный осмотр | 1-2 дня | N/a | Подробная оценка основных компонентов с измерениями, смены износа планирования. |

Признание того, когда заменить детали для износа может сэкономить от дорогостоящих сбоев. Общие признаки включают видимый износ на челюстных пластинах, снижение эффективности дробления и необычные вибрации или шумы во время работы. Если вы заметите эти проблемы, пришло время запланировать замену. Исследования показывают, что эффективные методы обслуживания могут значительно сократить время простоя. Например, операции по техническому обслуживанию для горнодобывающей машины, такой как веревочные лопаты, часто выполняются менее чем за 45 часов, при этом 80% завершаются в течение одной рабочей смены. Это подчеркивает важность своевременной замены и эффективной логистики в минимизации задержек.

Следуя отраслевой практике технического обслуживания обеспечивает долговечность ваших деталей сокрушительного износа. Ежедневные проверки должны включать проверку на свободные болты, осмотр листов с челюстями и смазочные движущиеся части. Еженедельное обслуживание включает в себя визуальные проверки пластин переключателя и износ. Ежемесячные задачи включают подробные проверки механических систем и уровня масла. Ежегодный пересмотр требует разборки оборудования для тщательного осмотра и замены изношенных деталей. Эти шаги не только продлевают продолжительность жизни вашего механизма, но и повышают эффективность эксплуатации.

Ежедневные проверки:Проверьте наличие свободных болтов, осмотрите челюстные пластины и смазать движущиеся части.

Еженедельное обслуживание:Проводите визуальные проверки, проверьте пластины переключения и осмотрите износ.

Ежемесячное обслуживание:Выполните подробные проверки механических систем и проверьте уровень масла.

Ежегодный капитальный ремонт:Разобрать для проверки и заменить детали для износа.

Придерживаясь этих лучших практик, вы можете гарантировать, что ваши детали для сокрушительного износа оставались в отличном состоянии, сокращая время простоя и эксплуатационные расходы.

Детальные детали для сокрушительного износа жизненно важны для поддержания эффективного и долговечного механизма. Высококачественные компоненты сокращают время простоя, продлевают срок службы оборудования и улучшают общую производительность. Например, использование средней углеродистой стали с хромами и кремниевыми корректировками повышает устойчивость к износу и долговечность. Современные машины с регулируемыми настройками также позволяют вам настраивать производительность, обеспечивая энергоэффективность и экономию средств. Настройка материалов для конкретных применений дополнительно повышает производительность при одновременном снижении износа. Выбирая правильные части и поддержав их должным образом, вы можете максимизировать потенциал вашего оборудования и добиться долгосрочного операционного успеха.

Вы можете заметить снижение эффективности дробления, необычные вибрации или видимый износ на таких компонентах, как челюстные пластины или лайнеры. Эти признаки указывают на то, что детали приближаются к концу их срока службы и нуждаются в замене для поддержания оптимальной производительности.

Вы должны проводить ежедневные визуальные проверки и планировать подробные проверки каждые 1000 часов работы. Ежегодные проверки также важны для оценки основных компонентов. Регулярные проверки помогают вам рано определить износ и предотвратить неожиданное время простоя.

Нет, вы должны избегать использования общих деталей. Каждая машина имеет особые требования. Использование несовместимых деталей может привести к плохой производительности, увеличению износа и более высоким эксплуатационным затратам. Всегда выбирайте детали, предназначенные для вашего оборудования.

Состав материала определяет долговечность и сопротивление напряжению. Высококачественные материалы, такие как марганцевая сталь, повышают долговечность. Дизайн обеспечивает совместимость с вашим оборудованием, снижение скорости износа и повышение эффективности. Оба фактора имеют решающее значение для оптимальной производительности.

Следуйте строгому графику обслуживания. Осмотрите детали регулярно, заменяйте их при необходимости и используйте высококачественные компоненты. Правильная смазка и избегание перегрузки вашего оборудования также помогают продлить срок службы износов.