แผ่นกรามที่ทนทานมีความสำคัญต่อประสิทธิภาพของเครื่องบดอุตสาหกรรม เมื่อแผ่นกรามเสื่อมสภาพอย่างรวดเร็วประสิทธิภาพการบดจะลดลงซึ่งนำไปสู่ค่าใช้จ่ายในการดำเนินงานที่สูงขึ้น ตัวอย่างเช่นอายุการใช้งานของแผ่นกรามคงที่สามารถลดลงจาก 150 วันเป็น 63 วันลดการประมวลผลแร่จาก 750,000 ตันเป็น 420,000 ตัน ซึ่งอาจส่งผลให้เกิดการสูญเสียทางเศรษฐกิจต่อปี 160,000 หยวนเนื่องจากค่าใช้จ่ายทดแทนที่เพิ่มขึ้นและการหยุดทำงาน

เทคนิคการคัดเลือกนักแสดงที่ได้รับการปรับปรุงมีบทบาทสำคัญในการเอาชนะความท้าทายเหล่านี้ โดยการปรับปรุงความต้านทานการสึกหรอพวกเขาจะลดความถี่ของการเปลี่ยนและเพิ่มประสิทธิภาพการบด ความก้าวหน้าเหล่านี้ไม่เพียง แต่ประหยัดพลังงาน แต่ยังลดต้นทุนระยะยาวอย่างมีนัยสำคัญ คุณสามารถดูว่าการลงทุนในการคัดเลือกนักแสดงแผ่นกรามคุณภาพสูงการดำเนินงานเครื่องบดและเพิ่มผลผลิตโดยรวม

เหล็กสูงแมงกานีสโดดเด่นเป็นวัสดุที่เหนือกว่าสำหรับแผ่นกรามบดเนื่องจากคุณสมบัติที่เป็นเอกลักษณ์ เหล็กนี้มักเรียกกันว่า Hadfield Steel มีแมงกานีส 11% ถึง 14% และคาร์บอน 1.1% ถึง 1.4% องค์ประกอบเหล่านี้มีส่วนช่วยให้ความแข็งแกร่งและความทนทานเป็นพิเศษ

หนึ่งในคุณสมบัติที่น่าทึ่งที่สุดคือความสามารถในการทำงานหนัก เมื่ออยู่ภายใต้การกระแทกพื้นผิวของเหล็กจะแข็งตัวอย่างมีนัยสำคัญถึงความแข็งสูงสุด 550 BHN (หมายเลขความแข็งของ Brinell) สถานที่ให้บริการนี้ทำให้มั่นใจได้ว่าแผ่นกรามจะยากขึ้นเมื่อใช้งานทำให้เหมาะสำหรับการใช้งานหนัก นอกจากนี้เหล็กสูงของแมงกานีสแสดงให้เห็นถึงความต้านทานต่อแรงกระแทกที่ยอดเยี่ยมทำให้สามารถทนต่อแรงบดขยี้อย่างต่อเนื่องได้โดยไม่ทำให้เกิดการแตกหัก

ความต้านทานการสึกหรอของวัสดุเป็นข้อได้เปรียบที่สำคัญอีกประการหนึ่ง การศึกษาแสดงให้เห็นว่าเหล็กแมงกานีสสูงสามารถใช้งานได้นานกว่าเหล็กกล้าอ่อนถึงสิบเท่าภายใต้สภาวะที่มีผลกระทบคล้ายกัน ความแข็งแรงของผลผลิตประมาณ 66,000 psi และความต้านทานแรงดึงสูงสุดประมาณ 107,000 psi เพิ่มเติมเน้นความแข็งแกร่ง

| คุณสมบัติ | คำอธิบาย |

|---|---|

| ความสามารถในการทำงานหนัก | พัฒนาพื้นผิวที่แข็งตัวภายใต้ผลกระทบเพิ่มความแข็งแรงและความทนทาน |

| ความต้านทานต่อแรงกระแทก | ทนต่อผลกระทบอย่างต่อเนื่องทำให้เหมาะสำหรับเครื่องบด |

| สึกหรอ | กินเวลานานกว่าเหล็กอ่อนอย่างมีนัยสำคัญในสภาพแวดล้อมที่มีผลกระทบสูง |

| ความแข็งแรงของผลผลิต | ประมาณ 66,000 psi |

| ความแข็งแรงแรงดึงสูงสุด | ประมาณ 107,000 psi |

| ความแข็งของพื้นผิว | สามารถเข้าถึงได้สูงถึง 550 BHN ภายใต้ผลกระทบ |

การใช้แผ่นกรามบดแมงกานีสสูงให้ประโยชน์หลายประการที่ส่งผลกระทบโดยตรงต่อประสิทธิภาพและอายุการใช้งานที่ยาวนานของเครื่องบดของคุณ

เพิ่มความทนทาน: สถานที่ให้บริการที่แข็งค่าในการทำงานทำให้มั่นใจได้ว่าแผ่นกรามจะยากขึ้นและทนทานต่อการสึกหรอเมื่อเวลาผ่านไป

ลดการบำรุงรักษา: เครื่องบดที่ติดตั้งแผ่นกรามเหล็กแมงกานีสสูงต้องการการเปลี่ยนบ่อยน้อยลงช่วยให้คุณประหยัดเวลาและเงิน

ปรับปรุงประสิทธิภาพ: ความสามารถของวัสดุในการทนต่อความเครียดและผลกระทบสูงทำให้มั่นใจได้ว่าประสิทธิภาพการบดที่สอดคล้องกันแม้ภายใต้เงื่อนไขที่ต้องการ

ลดเวลาหยุดทำงาน: ด้วยแผ่นกรามที่ยาวนานขึ้นคุณสามารถรักษาการดำเนินการอย่างต่อเนื่องซึ่งนำไปสู่การผลิตที่สูงขึ้น

ผู้ใช้ได้รายงานการปรับปรุงที่สำคัญในประสิทธิภาพการปฏิบัติงานหลังจากเปลี่ยนเป็นเหล็กแมงกานีสสูง ตัวอย่างเช่น:

- ความถี่ในการบำรุงรักษาลดลงส่งผลให้การดำเนินงานราบรื่นขึ้น

- ชั่วโมงการปฏิบัติงานเพิ่มขึ้นลดการหยุดทำงานและสร้างความมั่นใจว่าเอาต์พุตที่สอดคล้องกัน

ในขณะที่เหล็กแมงกานีสสูงยังคงเป็นมาตรฐานทองคำสำหรับแผ่นกรามบดวัสดุทางเลือกกำลังได้รับความสนใจสำหรับการใช้งานที่เฉพาะเจาะจง

เหล็ก Martensitic: เป็นที่รู้จักกันดีในเรื่องความแข็งแรงและความต้านทานการสึกหรอในระดับปานกลาง Martensitic Steel เหมาะสำหรับการใช้งานที่ต้องการความสมดุลระหว่างความเหนียวและความแข็ง

EN31 เหล็ก: วัสดุนี้มีความแข็งแรงมากขึ้นเมื่อเทียบกับเหล็ก Martensitic ทำให้เป็นตัวเลือกที่ทำงานได้สำหรับแผ่นกรามสวิง

E แก้ว/อีพ็อกซี่คอมโพสิต: การวิจัยเน้นถึงศักยภาพของวัสดุคอมโพสิตนี้เป็นทางเลือกที่มีน้ำหนักเบาและทนทานต่อเหล็กแมงกานีส

| ชื่อเรียน | จุดสนใจ | ผลการวิจัย |

|---|---|---|

| การเลือกวัสดุสำหรับกรามบดในอุปกรณ์บดกราม | การเปรียบเทียบวัสดุคอมโพสิตกับเหล็กแมงกานีส | E Glass/Epoxy Composite แสดงให้เห็นว่าเป็นการทดแทนเหล็กแมงกานีส |

| การออกแบบและการวิเคราะห์แผ่นกรามแกว่งของกรามบด | การเปรียบเทียบเหล็ก Martensitic และ EN31 Steel | EN31 เหล็กแสดงให้เห็นถึงความแข็งแรงที่มากขึ้นสำหรับแผ่นกรามแกว่ง |

| บทวิจารณ์เกี่ยวกับการศึกษาแผ่นกรามของ Jaw Crusher | การวิเคราะห์จลนศาสตร์และไดนามิกของแผ่นกรามสวิง | ระบุพื้นที่สำหรับการปรับปรุงเพิ่มเติมในการออกแบบแผ่นกราม |

เมื่อเลือกวัสดุทางเลือกให้พิจารณาข้อกำหนดเฉพาะของโรงงานบดของคุณ ผู้เชี่ยวชาญด้านการให้คำปรึกษาและการเลือกผลิตภัณฑ์จากผู้ผลิตที่มีชื่อเสียงสามารถช่วยคุณตัดสินใจได้อย่างชาญฉลาด

กระบวนการหล่อมีบทบาทสำคัญในการกำหนดความทนทานและประสิทธิภาพของแผ่นกรามของเครื่องบด ด้วยการเพิ่มประสิทธิภาพแต่ละขั้นตอนของกระบวนการคุณสามารถตรวจสอบได้ว่าแผ่นกรามเป็นไปตามมาตรฐานคุณภาพสูงสุดและความต้านทานการสึกหรอ

การถลุงและการเตรียมโลหะผสมเป็นรากฐานของกระบวนการคัดเลือกนักแสดง ในช่วงนี้วัตถุดิบจะถูกละลายและรวมกันเพื่อสร้างองค์ประกอบโลหะผสมที่ต้องการ สำหรับแผ่นกรามเหล็กแมงกานีสสูงมักเป็นตัวเลือกที่ต้องการเนื่องจากความแข็งแรงและความต้านทานการสึกหรอที่ยอดเยี่ยม

เพื่อให้ได้ผลลัพธ์ที่ดีที่สุดคุณต้องควบคุมอุณหภูมิและองค์ประกอบของการถลุงอย่างระมัดระวัง เทคนิคต่าง ๆ เช่นการสแกนความแปรปรวนแบบสแกน (DSC) และการวิเคราะห์ความร้อน (TGA) ช่วยตรวจสอบคุณสมบัติความร้อนของโลหะผสม วิธีการเหล่านี้ช่วยให้มั่นใจได้ว่าโลหะผสมยังคงมีเสถียรภาพและปราศจากสิ่งสกปรกในระหว่างกระบวนการถลุง

| เทคนิค | คำอธิบาย |

|---|---|

| การสแกนแคลอรี่สแกน (DSC) | วัดการไหลของความร้อนเพื่อกำหนดเสถียรภาพทางความร้อนและความจุความร้อนจำเพาะ |

| การวิเคราะห์ Thermogravimetric (TGA) | ติดตามการเปลี่ยนแปลงจำนวนมากในโลหะผสมเพื่อศึกษาปฏิกิริยาที่อุณหภูมิสูง |

| การวิเคราะห์เชิงกลความร้อน (TMA) | วิเคราะห์การเปลี่ยนแปลงมิติเพื่อคำนวณค่าสัมประสิทธิ์การขยายตัวทางความร้อน |

รายงานอุตสาหกรรมเน้นประสิทธิภาพของเทคนิคการหลอมขั้นสูง ตัวอย่างเช่นเทคโนโลยีการตรวจจับแบบไร้สายช่วยปรับปรุงคุณภาพการหล่อโดยการตรวจสอบคุณสมบัติของโลหะผสมแบบเรียลไทม์ วิธีการนี้ช่วยลดข้อบกพร่องและเพิ่มความทนทานโดยรวมของแผ่นกราม

| ด้าน | คำอธิบาย |

|---|---|

| เทคนิคการหล่อ | การหล่อแบบทรายรวมกับการผลิตสารเติมแต่งช่วยให้รูปทรงเรขาคณิตที่ซับซ้อน |

| วิธีการปรับปรุง | ตรวจจับการตรวจจับแบบไร้สายและปรับปรุงคุณภาพการหล่อ |

| ผล | คุณภาพผลิตภัณฑ์ที่เพิ่มขึ้นและข้อบกพร่องน้อยลง |

ขั้นตอนการผลิตแม่พิมพ์และรูปแบบจะกำหนดรูปร่างและขนาดของแผ่นกราม แม่พิมพ์ที่ออกแบบมาอย่างดีช่วยให้มั่นใจได้ว่ากระบวนการหล่อจะสร้างแผ่นกรามที่มีขนาดที่แม่นยำและข้อบกพร่องน้อยที่สุด

คุณสามารถใช้การหล่อแบบทรายซึ่งเป็นวิธีที่ได้รับความนิยมในการสร้างแม่พิมพ์ เทคนิคนี้เกี่ยวข้องกับการบรรจุหาดทรายรอบ ๆ รูปแบบเพื่อสร้างโพรงแม่พิมพ์ การผลิตสารเติมแต่งเช่นการพิมพ์ 3 มิติได้ปฏิวัติกระบวนการนี้โดยเปิดใช้งานการสร้างรูปทรงเรขาคณิตที่ซับซ้อนด้วยความแม่นยำสูง

รูปแบบจะต้องถูกสร้างขึ้นอย่างระมัดระวังเพื่อบัญชีสำหรับการหดตัวในระหว่างการแข็งตัว ด้วยการใช้เครื่องมือจำลองขั้นสูงคุณสามารถทำนายและป้องกันปัญหาทั่วไปเช่น microporosity และการแปรปรวน รายงานเช่น "การพัฒนากฎการให้อาหารระยะทางใหม่" เน้นความสำคัญของการจำลองในการปรับปรุงการออกแบบแม่พิมพ์

| ชื่อรายงาน | ปี | จุดสนใจ |

|---|---|---|

| การพัฒนาวิธีการทำนายและป้องกันการรั่วไหล | 2001 | ที่อยู่ microporosity ในการหล่อเหล็ก |

| การพัฒนากฎระยะทางให้อาหารใหม่ | 2004 | ใช้การจำลองการหล่อเพื่อปรับปรุงกลยุทธ์การให้อาหาร |

การเทและการแข็งตัวเป็นขั้นตอนสุดท้ายในกระบวนการคัดเลือกนักแสดง ขั้นตอนเหล่านี้กำหนดโครงสร้างภายในและคุณสมบัติเชิงกลของแผ่นกราม

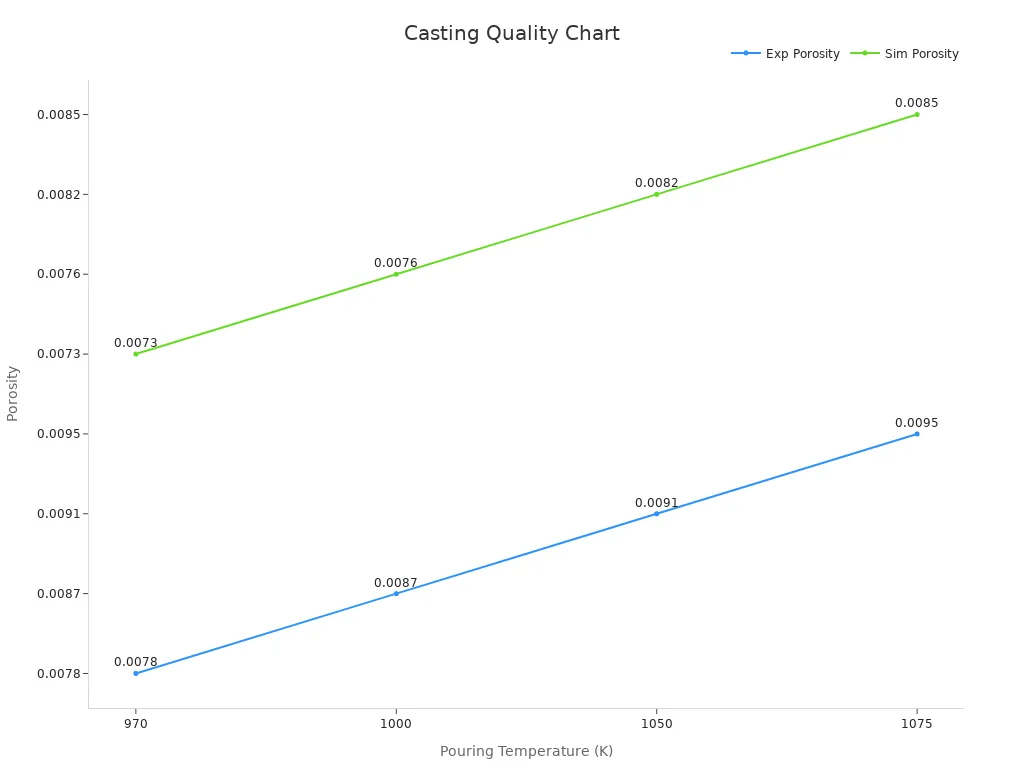

เพื่อลดข้อบกพร่องคุณต้องควบคุมอุณหภูมิและความเร็วอย่างระมัดระวัง ข้อมูลการทดลองแสดงให้เห็นว่าการรักษาความเร็วเทประมาณ 500 มม./วินาทีส่งผลให้มีการหล่อคุณภาพสูงที่มีความพรุนน้อยที่สุด

| อุณหภูมิเท (k) | ความพรุนจากการทดลอง | การจำลองรูพรุน |

|---|---|---|

| 970 | 0.0078 | 0.0073 |

| 1000 | 0.0087 | 0.0076 |

| 1050 | 0.0091 | 0.0082 |

| 1075 | 0.0095 | 0.0085 |

การติดตามอุณหภูมิและการวิเคราะห์ปริมาณคาร์บอนเป็นสิ่งจำเป็นสำหรับการสร้างความมั่นใจในการแข็งตัวอย่างสม่ำเสมอ ตัวชี้วัดเหล่านี้ช่วยให้คุณตรวจสอบกระบวนการทำความเย็นและทำนายคุณสมบัติสุดท้ายของโลหะผสม

| ตัวชี้วัด | ความสำคัญ |

|---|---|

| การติดตามอุณหภูมิ | สร้างความมั่นใจในการแข็งตัวและป้องกันข้อบกพร่อง |

| ปริมาณคาร์บอน | ทำนายการก่อตัวของกราไฟท์และคุณสมบัติอัลลอยโดยรวม |

| คาร์บอนเทียบเท่า | ประเมินผลกระทบของสารเติมแต่งที่มีต่อลักษณะของโลหะผสม |

| ระดับซิลิกอน | อิทธิพลหลอมละลายการไหลและลดการกัดเซาะของวัสดุเซรามิก |

ด้วยการเพิ่มประสิทธิภาพเทคนิคการเทและการทำให้แข็งตัวคุณสามารถผลิตแผ่นกรามที่มีความต้านทานการสึกหรอที่เหนือกว่าและความสมบูรณ์ของโครงสร้าง

การบำบัดความร้อนเป็นสิ่งจำเป็นสำหรับการเพิ่มความทนทานและประสิทธิภาพของแผ่นกรามบด ด้วยการเพิ่มประสิทธิภาพกระบวนการเช่นการดับการแบ่งเบาและการบรรเทาความเครียดคุณสามารถปรับปรุงความต้านทานการสึกหรอและความสมบูรณ์ของโครงสร้างของส่วนประกอบที่สำคัญเหล่านี้ได้อย่างมีนัยสำคัญ

การดับและการแบ่งเบาบรรเทาเป็นขั้นตอนสำคัญในการรักษาความร้อน การดับเกี่ยวข้องกับการทำให้แผ่นกรามเย็นลงอย่างรวดเร็วหลังจากให้ความร้อนกับอุณหภูมิที่เฉพาะเจาะจง กระบวนการนี้เพิ่มความแข็งและความต้านทานการสึกหรอ การแบ่งเบาทางตามการดับและเกี่ยวข้องกับการอุ่นจานให้อยู่ในอุณหภูมิที่ต่ำกว่า ขั้นตอนนี้จะช่วยลดความเปราะบางในขณะที่ยังคงความแข็งแรง

เพื่อเพิ่มประสิทธิภาพกระบวนการเหล่านี้อุตสาหกรรมพึ่งพาการสร้างแบบจำลองคอมพิวเตอร์และการจำลองความร้อน เครื่องมือเหล่านี้ช่วยให้คุณสามารถควบคุมการถ่ายเทความร้อนได้อย่างแม่นยำและคุณสมบัติเชิงกล ตัวอย่างเช่น:

| ประเภทหลักฐาน | คำอธิบาย |

|---|---|

| กระบวนการบำบัดความร้อน | การสร้างแบบจำลองคอมพิวเตอร์และการจำลองการปรับแต่งเทคนิคการดับและการแบ่งเบาผม |

| แบบจำลองความร้อน | แบบจำลองความร้อนที่แม่นยำช่วยให้มั่นใจได้ว่าคุณสมบัติเชิงกลที่ต้องการ |

| การใช้ข้อมูล | ข้อมูลการจำลองเกินกว่าข้อมูลการทดสอบทางกายภาพปรับปรุงประสิทธิภาพของกระบวนการ |

ด้วยการใช้เทคนิคขั้นสูงเหล่านี้คุณสามารถมั่นใจได้ว่าแผ่นกรามจะได้รับความสมดุลที่สมบูรณ์แบบของความแข็งและความเหนียว

การบรรเทาความเครียดเป็นอีกกระบวนการรักษาความร้อนที่สำคัญ มันเกี่ยวข้องกับการให้ความร้อนแผ่นกรามถึงอุณหภูมิปานกลางแล้วเย็นลงอย่างช้าๆ กระบวนการนี้จะช่วยขจัดความเครียดที่เหลืออยู่ซึ่งพัฒนาขึ้นระหว่างการหล่อและการตัดเฉือน การกำจัดความเครียดเหล่านี้จะช่วยป้องกันการแตกร้าวและการบิดเบือนในระหว่างการดำเนินการ

การบรรเทาความเครียดยังช่วยเพิ่มความสมบูรณ์ของโครงสร้างของแผ่น ด้วยความเครียดภายในน้อยลงแผ่นกรามสามารถทนต่อแรงและผลกระทบหนักโดยไม่ล้มเหลว ขั้นตอนนี้มีความสำคัญอย่างยิ่งสำหรับการบดที่ทำงานในสภาพแวดล้อมที่ต้องการ

โครงสร้างจุลภาคของแผ่นกรามมีบทบาทสำคัญในการต้านทานการสึกหรอ กระบวนการบำบัดความร้อนเช่นก๊าซไนไตรด์สามารถปรับแต่งโครงสร้างจุลภาคซึ่งนำไปสู่ประสิทธิภาพที่ดีขึ้น การศึกษาแสดงให้เห็นว่าตัวอย่างไนเตรดประสบกับการลดน้ำหนักน้อยลงเมื่อเทียบกับตัวอย่างที่ไม่ได้รับการรักษา นอกจากนี้:

microhardness พื้นผิวสูงสุดเกิดขึ้นในตัวอย่างไนไตรด์เป็นเวลา 24 ชั่วโมงแสดงถึงความต้านทานการสึกหรอที่เหนือกว่า

การวิเคราะห์เศษซากเผยให้เห็นการปรากฏตัวของเหล็กไนไตรด์ซึ่งช่วยเพิ่มความทนทานของชั้นการแพร่กระจาย

| คำอธิบายหลักฐาน | ผลการวิจัย |

|---|---|

| การสังเกต SEM ของพื้นผิวที่สึกหรอ | การแยกตัวบ่งชี้ว่าการยึดเกาะที่อ่อนแอเนื่องจากความพรุนและความเหนียวต่ำ |

| กลไกการสึกหรอภายใต้ภาระ | การยึดเกาะและรอยขีดข่วนมีอิทธิพลต่อการโหลดต่ำ ออกซิเดชันเกิดขึ้นที่โหลดสูง |

| สวมองค์ประกอบเศษซาก | เหล็กไนไตรด์มีส่วนช่วยในการต้านทานการสึกหรอ |

ด้วยการปรับโครงสร้างจุลภาคคุณสามารถยืดอายุการใช้งานของแผ่นกรามและลดค่าใช้จ่ายในการบำรุงรักษา การปรับปรุงเหล่านี้ช่วยให้มั่นใจได้ว่าเครื่องบดของคุณทำงานได้อย่างมีประสิทธิภาพแม้จะอยู่ภายใต้เงื่อนไขที่รุนแรง

เทคโนโลยีการคัดเลือกนักแสดงสมัยใหม่ได้ปฏิวัติการผลิตแผ่นกรามสำหรับเครื่องบด เทคนิคเช่นการหล่อทรายรวมกับการผลิตสารเติมแต่งช่วยให้คุณสามารถสร้างรูปทรงเรขาคณิตที่ซับซ้อนด้วยความแม่นยำ ความก้าวหน้าเหล่านี้ทำให้มั่นใจได้ว่าแผ่นกรามเหมาะกับเครื่องบดลดการสึกหรอและปรับปรุงประสิทธิภาพ

ระบบอัตโนมัติมีบทบาทสำคัญในการเพิ่มกระบวนการคัดเลือกนักแสดง ระบบ AI และ IoT ตรวจสอบพารามิเตอร์การผลิตแบบเรียลไทม์ช่วยให้การบำรุงรักษาทำนายและการเพิ่มประสิทธิภาพกระบวนการ ตัวอย่างเช่นเซ็นเซอร์ติดตามอุณหภูมิและองค์ประกอบในระหว่างการหลอมทำให้มั่นใจได้ว่าโลหะหลอมเหลวตรงตามข้อกำหนด สิ่งนี้จะช่วยลดข้อบกพร่องและปรับปรุงคุณภาพโดยรวมของแผ่นกราม

นวัตกรรมอีกประการหนึ่งคือการใช้เครื่องมือจำลองเพื่อทำนายผลลัพธ์การคัดเลือกนักแสดง เครื่องมือเหล่านี้ช่วยให้คุณระบุปัญหาที่อาจเกิดขึ้นเช่นการหดตัวหรือความพรุนก่อนเริ่มการผลิต ด้วยการแก้ไขปัญหาเหล่านี้ก่อนเวลาคุณสามารถผลิตแผ่นกรามที่มีความทนทานและประสิทธิภาพที่เหนือกว่า

การควบคุมคุณภาพช่วยให้มั่นใจได้ว่าแผ่นกรามทุกแผ่นมีมาตรฐานสูงของความทนทานและความต้านทานการสึกหรอ เทคนิคขั้นสูงเช่นการวิเคราะห์สเปกโทรสโกปีและการรวมตรวจสอบองค์ประกอบของโลหะในระหว่างการหลอม เกณฑ์มิติจะถูกตรวจสอบโดยใช้เครื่องวัดที่ทันสมัยเช่นเครื่องวัดพิกัด (CMM)

ระบบการตรวจสอบอย่างต่อเนื่องใช้การทดสอบทางสถิติกับข้อมูลการผลิตสร้างลูปข้อเสนอแนะที่ปัญหาการตั้งค่าสถานะ วิธีการนี้ช่วยป้องกันข้อบกพร่องที่แพร่หลายและรับประกันคุณภาพที่สอดคล้องกัน ตัวบ่งชี้ประสิทธิภาพหลัก (KPIs) ติดตามอัตราข้อบกพร่องและประสิทธิภาพช่วยให้คุณกำหนดเป้าหมายที่เป็นจริงเพื่อการปรับปรุง

| ประเภทการวัด | คำอธิบาย |

|---|---|

| เกณฑ์มิติ | รูปแบบได้รับการประเมินสำหรับคุณสมบัติมิติโดยใช้เครื่องวัดการวัดที่ทันสมัยเช่น CMM |

| สภาพพื้นผิว | การตรวจสอบพื้นผิวของแว็กซ์เพื่อความไม่สมบูรณ์เพื่อป้องกันข้อบกพร่องในการคัดเลือกนักแสดงครั้งสุดท้าย |

| การทดสอบความสมบูรณ์ของเชลล์ | การทดสอบด้วยภาพและไม่ทำลายเพื่อตรวจจับข้อบกพร่องในเปลือกเซรามิก |

| การควบคุมคุณภาพโลหะ | การวิเคราะห์สเปกโทรสโกปีและการรวมมั่นใจว่าโลหะหลอมเหลวตรงตามข้อกำหนดที่ต้องการ |

| การตรวจสอบหลังการคัดเลือก | การทดสอบมิติและพื้นผิวพร้อมกับการทดสอบเชิงกลตรวจสอบคุณภาพของผลิตภัณฑ์สุดท้าย |

| เทคนิคระบบอัตโนมัติขั้นสูง | การใช้ AI และ IoT สำหรับการทำนายช่วยเพิ่มประสิทธิภาพและการเพิ่มประสิทธิภาพกระบวนการเพื่อเพิ่มการควบคุมคุณภาพ |

การตรวจสอบมิติที่สำคัญอย่างสม่ำเสมอช่วยตรวจสอบการดริฟท์ที่อาจเกิดขึ้นเนื่องจากการสึกหรอของลวดลาย คุณสมบัติเชิงกลเช่นความแข็งความแข็งแรงแรงดึงและความเหนียวเป็นสิ่งจำเป็นสำหรับการประเมินคุณภาพการหล่อ การตรวจสอบเหล่านี้ทำให้มั่นใจได้ว่าแผ่นกรามสามารถทนต่อความเครียดและการสึกหรอในระหว่างการทำงานของเครื่องบด

การคัดเลือกนักแสดงสามารถประนีประนอมประสิทธิภาพของแผ่นกราม ปัญหาเช่นความพรุนการหดตัวและการแปรปรวนมักเกิดขึ้นระหว่างการผลิต คุณสามารถแก้ไขปัญหาเหล่านี้ได้โดยการปรับอุณหภูมิและความเร็วให้เหมาะสม ข้อมูลการทดลองแสดงให้เห็นว่าการรักษาความเร็วเทประมาณ 500 มม./วินาทีช่วยลดความพรุน

การวิเคราะห์ข้อมูลแบบเรียลไทม์เปิดใช้งานการปรับเปลี่ยนพารามิเตอร์การผลิตป้องกันข้อบกพร่องก่อนที่จะเกิดขึ้น ระบบตรวจสอบอย่างต่อเนื่องปัญหาการตั้งค่าสถานะตามที่เกิดขึ้นเพื่อให้มั่นใจว่ามีคุณภาพที่สอดคล้องกัน การเปรียบเทียบอัตราข้อบกพร่องกับ KPI ช่วยให้คุณระบุพื้นที่สำหรับการปรับปรุง

ข้อบกพร่องและวิธีแก้ปัญหาทั่วไป:

ความพรุน: อุณหภูมิเทที่ควบคุมช่วยลดช่องอากาศ

การหดตัว: เครื่องมือจำลองทำนายและป้องกันการหดตัวในระหว่างการทำให้แข็งตัว

การแปรปรวน: การรักษาความร้อนช่วยเพิ่มความสมบูรณ์ของโครงสร้าง

ด้วยการจัดการกับข้อบกพร่องเหล่านี้คุณสามารถผลิตแผ่นกรามที่มีอายุการใช้งานนานขึ้นและทำงานได้ดีขึ้นในเครื่องบด การปรับปรุงเหล่านี้จะลดค่าใช้จ่ายในการหยุดทำงานและค่าบำรุงรักษาเพิ่มประสิทธิภาพโดยรวม

การเลือกวัสดุที่เหมาะสมกระบวนการหล่อและการใช้การรักษาความร้อนที่แม่นยำเป็นสิ่งจำเป็นสำหรับการผลิตแผ่นกรามที่ทนทาน ขั้นตอนเหล่านี้ช่วยให้มั่นใจได้ว่าเครื่องบดของคุณทำงานได้อย่างมีประสิทธิภาพลดการสึกหรอและยืดอายุการใช้งานของชิ้นส่วนที่สำคัญ ตัวอย่างเช่นการใช้เทคนิคการหล่อขั้นสูงเช่นการหล่อที่ทนต่อการสึกหรอแบบแยกส่วนได้ลดเวลาการบำรุงรักษาลง 50% ในระบบสายพานลำเลียงซึ่งแสดงให้เห็นถึงศักยภาพในการปรับปรุงการปฏิบัติงานที่สำคัญ

วิธีการคัดเลือกนักแสดงที่เป็นนวัตกรรมยังระบุถึงข้อ จำกัด ของวิธีการแบบดั้งเดิมตอบสนองความต้องการที่เพิ่มขึ้นสำหรับความแม่นยำและความน่าเชื่อถือในสภาวะที่รุนแรง ด้วยการลงทุนในความก้าวหน้าเหล่านี้คุณสามารถลดเวลาหยุดทำงานปรับปรุงประสิทธิภาพของเครื่องบดและบรรลุชิ้นส่วนการสึกหรอที่ยาวนาน การประเมินค่าใช้จ่ายและผลประโยชน์ที่ครอบคลุมรวมถึงอายุการใช้งานที่ขยายและลดค่าใช้จ่ายในการปฏิบัติงานสนับสนุนการเปลี่ยนแปลงไปสู่เทคโนโลยีการคัดเลือกนักแสดงที่ทันสมัย

โอบกอดนวัตกรรมเหล่านี้เพื่อเพิ่มประสิทธิภาพของเครื่องบดของคุณและให้แน่ใจว่าแผ่นกรามของคุณให้ความทนทานที่ไม่มีใครเทียบได้

High Manganese Steel นำเสนอความทนทานที่ยอดเยี่ยมเนื่องจากความสามารถในการทำงานหนัก พื้นผิวแข็งตัวภายใต้ผลกระทบเพิ่มความต้านทานการสึกหรอ วัสดุนี้ยังทนทานต่อการโหลดและผลกระทบหนักทำให้เหมาะสำหรับการบดในสภาพแวดล้อมที่ต้องการ

การรักษาความร้อนช่วยเพิ่มโครงสร้างแผ่นกรามโดยการเพิ่มความแข็งและลดความเปราะบาง กระบวนการต่าง ๆ เช่นการดับและการแบ่งเบาอารมณ์ปรับแต่งโครงสร้างจุลภาคปรับปรุงความต้านทานการสึกหรอและยืดอายุการใช้งานของชิ้นส่วนที่สึกหรอของกราม

ข้อบกพร่องทั่วไป ได้แก่ ความพรุนการหดตัวและการแปรปรวน ปัญหาเหล่านี้เกิดขึ้นระหว่างกระบวนการคัดเลือกนักแสดง การปรับอุณหภูมิและความเร็วให้เหมาะสมพร้อมกับการรักษาความร้อนช่วยป้องกันปัญหาเหล่านี้และทำให้มั่นใจได้ว่าแผ่นกรามคุณภาพสูง

ใช่วัสดุเช่น Steel Martensitic และ EN31 Steel มีข้อได้เปรียบเฉพาะ Steel Martensitic สมดุลความเหนียวและความแข็งในขณะที่ EN31 ให้ความแข็งแรงสูงขึ้น อย่างไรก็ตามเหล็กแมงกานีสสูงยังคงเป็นตัวเลือกที่ต้องการสำหรับการบดส่วนใหญ่เนื่องจากความต้านทานการสึกหรอที่เหนือกว่า

เทคโนโลยีการหล่อที่ทันสมัยเช่นเครื่องมือผลิตสารเติมแต่งและเครื่องมือจำลองปรับปรุงความแม่นยำและลดข้อบกพร่อง นวัตกรรมเหล่านี้ทำให้มั่นใจได้ว่าโครงสร้างแผ่นกรามเหมาะกับเครื่องบดเพิ่มประสิทธิภาพและความทนทาน