Koni kırıcınızdaki astarları değiştirmek, tutarlı performans ve optimal verimlilik sağlayan kritik bir bakım görevidir. Bu işlemin ihmal edilmesi, güç çekilmesinin artmasına ve taşlama odasının etkinliğinin azalmasına yol açabilir. Sistematik bir yaklaşımı izleyerek operasyonel sonuçları önemli ölçüde iyileştirebilirsiniz.

Çalışmalar, astarlar aşındığında verimsiz operasyonun neden olduğu güç çekilişinde% 20'lik bir azalma olduğunu göstermiştir.

Düzgün şekilli astarlar hurda metalini% 47'den% 30'a düşürürken, astar ömrünü 1.500 saat daha uzatabilir.

Bu kılavuz, astarları güvenli ve etkili bir şekilde değiştirmeniz için ihtiyacınız olan adımları sağlar, kesinti süresini en aza indirir ve kırıcı üretkenliğini en üst düzeye çıkarır.

Koni kırıcı astarları ne zaman değiştirileceğini bilmek, optimum performansı korumak ve kesinti süresini en aza indirmek için gereklidir. Zamanında değiştirme, tutarlı üretim seviyeleri sağlar ve ekipmanınıza pahalı hasarı önler. Aşağıda, astar değişimi için temel göstergeleri, bu işlemi geciktirmenin etkilerini ve değişikliği yapmak için önerilen zamanlamayı araştıracağız.

Birkaç ölçülebilir kriter, koni kırıcı astarlarınızı ne zaman değiştireceğinizi belirlemenize yardımcı olabilir. Bu göstergelerin izlenmesi, önemli sorunlar ortaya çıkmadan önce harekete geçebilmenizi sağlar:

- Astar kalınlığı: Astar kalınlığını düzenli olarak kontrol edin. Altta 1 inç (2,5 cm) aşındıklarında astarları değiştirin. Bu, ekipman arızasına yol açabilecek çatlama ve parçalanmayı önler.

- Üretim seviyesi: Astarların artık etkili olmadığı emirleri üretimde fark edilir bir düşüş - tipik olarak% 10 veya daha fazla -. Azaltılmış çıkış genellikle eşit olmayan aşınma veya tehlikeye atılmış bir taşlama odasından kaynaklanır.

Bu faktörlere dikkat ederek beklenmedik kesinti süresinden kaçınabilir ve tutarlı kırıcı performansını koruyabilirsiniz.

Astar değiştirmenin geciktirilmesinin koni kırıcınız için ciddi sonuçları olabilir. Aşınmış astarlar, kırma işleminin verimliliğini azaltarak daha yüksek enerji tüketimi ve daha düşük çıktıya yol açar. Zamanla bu neden olabilir:

- Artan güç çekimi: Astarlar giydikçe, kırıcı aynı performans seviyesine ulaşmak için daha fazla güç gerektirir. Bu sadece operasyonel maliyetleri arttırmakla kalmaz, aynı zamanda ekipman üzerinde ek zorlama yapar.

- Kırıcı Bileşenlerine Hasar: Aşınmış astarlar, manto veya içbükey gibi kırıcının diğer kısımlarına zarar verebilecek düzensiz aşınma desenlerine yol açabilir. Bu bileşenlerin onarılması veya değiştirilmesi pahalı ve zaman alıcı olabilir.

Bu sorunlardan kaçınmak için, temel göstergeler artık etkili olmadıklarını öne sürdüğü anda astarları değiştirmek çok önemlidir.

Koni kırıcı astarlarının doğru zamanda değiştirilmesi, verimliliği korumak ve hasarı önlemek için kritik öneme sahiptir. Araştırma ve endüstri en iyi uygulamaları aşağıdaki yönergeleri göstermektedir:

1. üretim seviyelerini yakından izleyin. % 10 veya daha fazla bir düşüş fark ederseniz, astarları değiştirme zamanı.

2. Astar kalınlığını düzenli olarak ölçün. 2,5 cm (2,5 cm) ulaştığında, çatlamayı veya parçalanmayı önlemek için bir yedek planlayın.

Bu önerileri takip etmek, kırıcınızın en yüksek verimlilikte çalışmasını sağlar ve maliyetli onarım riskini en aza indirir. Ayrıca, kırıcı modelinize ve çalışma koşullarınıza göre uyarlanmış belirli yönergeler için ekipman tedarikçinize danışın.

Bir koni astarı değişimi sırasında güvenliğe öncelik vermek, yaralanmaları önlemek ve sorunsuz operasyonları sağlamak için gereklidir. Bu tehlikeli manuel görevle ilişkili riskleri en aza indirmek için sağlam bir güvenlik protokolü uygulamalısınız. Temel güvenlik önlemleri şunları içerir:

- Kişisel koruyucu ekipman giymek (KKD):Kendinizi düşen enkaz ve keskin kenarlardan korumak için her zaman kask, eldiven, güvenlik gözlük ve çelik-parmaklı botlar kullanın.

- Kilitleme/Tagout Prosedürleri:Liner değişimi sırasında kazara girişimi önlemek için kırıcıyı enerji açın ve kilitleyin.

- Uygun Eğitim:Tüm ekip üyelerinin ağır ekipmanları ele alma konusunda eğitildiğinden ve ilgili riskleri anladığından emin olun.

Süreç güvenliği olayları, yaralanmalar, çevresel hasar ve iş kesintileri de dahil olmak üzere ciddi sonuçlara yol açabilir. API 754 gibi güvenlik çerçevelerinin ardından güvenlik yönetim sistemlerinin değerlendirilmesine ve potansiyel olayları tahmin etmeye yardımcı olur.

Bu önlemlere bağlı kalarak, kaza olasılığını azaltabilir ve güvenli bir çalışma ortamını sürdürebilirsiniz.

Elde doğru alet ve ekipmanlara sahip olmak, bir astar değişikliği sırasında kesinti süresini önemli ölçüde azaltabilir. Temel öğeler şunları içerir:

- Elektrikli aletler:Zaman ve çaba tasarrufu sağlamak için cıvataları gevşetmek gibi görevler için elektrikli aletler kullanın.

- Hidrolik tork çarpanı:Bu araç, sıkışmış manto cıvatalarını verimli bir şekilde ortadan kaldırarak maliyetli yüklenici yardımı ihtiyacını ortadan kaldırır.

- Kaldırma ekipmanı:Kase astarını ve koni astarı güvenli bir şekilde çıkarmak ve monte etmek için bir vinç veya vinç gereklidir.

- Muayene Araçları:Kaliperleri ve göstergeleri, astar kalınlığını ölçmeye ve uygun şekilde uyum sağlamaya hazır tutun.

Yarrabee Yolu Taş Ocağı ekibi, elektrikli aletler için yeni bir somun konfigürasyonu gibi yenilikçi araçların hazırlık çalışmasını nasıl kolaylaştırabileceğini ve verimliliği nasıl artırabileceğini gösterdi. Doğru ekipmana yatırım yapmak daha yumuşak bir işlem sağlar ve gecikmeleri en aza indirir.

Astar değişimine başlamadan önce, potansiyel sorunları belirlemek için kapsamlı denetimler yapın. Kırıcıyı aşınma ve yıpranma için inceleyerek başlayın, B baykuş astarına ve koni astarına odaklanın. Çatlaklar, eşit olmayan aşınma veya gevşek bileşenler olup olmadığını kontrol edin. Doğru çalıştığından ve astarların ağırlığını işleyebileceğinden emin olmak için hidrolik sistemini inceleyin.

Ayrıca, yedek astarların kırıcınızın özellikleriyle eşleştiğini doğrulayın. Optimum performansı korumak ve hasarı önlemek için uygun astar seçimi çok önemlidir. Bu faktörleri önceden ele alarak, astar değişikliği işlemi sırasında beklenmedik komplikasyonlardan kaçınabilirsiniz.

Eski astarların kaldırılması, astar değiştirme işlemindeki ilk adımdır. Bu görev koni kırıcıya veya bileşenlerine zarar vermekten kaçınmak için hassasiyet ve özen gerektirir. Pürüzsüz bir darbe astarının kaldırılmasını sağlamak için bu adımları izleyin:

Kırıcıya enerji açın: Kazara girişimi önlemek için koni kırıcıyı kapatarak ve kilitleme/tagout prosedürlerini takip ederek başlayın.

Bağlantı elemanlarını gevşetin: Eski astarları sabitleyen cıvataları gevşetmek ve çıkarmak için bir hidrolik tork çarpanı veya elektrikli aletler kullanın. Bu adım manuel çabayı en aza indirir ve yaralanma riskini azaltır.

Astarları kaldır: Vinç veya vinç gibi kaldırma ekipmanlarını astarlara takın. Kase astarını ve koni astarı kırıcıdan dikkatlice kaldırın ve çıkarın. Kaldırma ekipmanının astarların ağırlığı için derecelendirildiğinden emin olun.

Çıkarma sırasında inceleyin: Astarları çıkarırken, bunları düzensiz aşınma, çatlak veya diğer hasar belirtileri açısından inceleyin. Bu inceleme, kırıcının performansını etkileyebilecek potansiyel sorunların belirlenmesine yardımcı olur.

Uç: Üfleme astarının çıkarılması sırasında, sentetik astarlardaki gözyaşları, delinmeler veya kabarcıklar gibi kusurları kontrol edin. Toprak bazlı astarlar için, artan geçirgenlik belirtileri arayın. Bu denetimler, kırıcının astar değiştirmesinden sonra verimli bir şekilde çalışmasını sağlar.

Eski astarları çıkardıktan sonra, kırıcı bileşenlerini iyice inceleyin. Bu adım, yeni astarların kurulumunu veya kırıcının genel performansını etkileyebilecek aşınma veya hasarın tanımlanması için kritiktir. Aşağıdaki alanlara odaklanın:

Manto ve içbükey: Manto ve içbükeyleri çatlaklar, eşit olmayan aşınma veya diğer hasarlar için inceleyin. Gerekirse, koni kırıcı mantosunu değiştirin veya optimum performansı korumak için koni kırıcı içbükeyini değiştirin.

Oturma yüzeyleri: Astarların dinlendiği oturma yüzeylerini kontrol edin. Temiz, pürüzsüz ve enkaz veya hasar içermediğinden emin olun.

Hidrolik sistem: Hidrolik sistemi sızıntı veya arızalar açısından inceleyin. Kurulum sırasında yeni astarların ağırlığını işleyebileceğini doğrulayın.

Bağlantı elemanları ve iş parçacıkları: Cıvataları, fındıkları ve iplikleri aşınma veya hasar için inceleyin. Bozulma belirtileri gösteren bileşenleri değiştirin.

Not: Astarlar ve kapak sistemleri bu aşamada tekdüzelik, hasar ve kusurlar açısından incelenmelidir. Bu sorunların ele alınması güvenli ve etkili bir astar kurulumu sağlar.

Kırıcının verimli ve güvenli bir şekilde çalışmasını sağlamak için yeni astarların uygun kurulumu gereklidir. Başarılı bir kase astarı kurulumu ve koni astar değiştirme için bu adımları izleyin:

Astarları konumlandırın: Yeni kase astarını ve koni astarını kırıcıya dikkatlice konumlandırmak için kaldırma ekipmanlarını kullanın. Uygun bir uyum sağlamak için bunları oturma yüzeyleriyle hizalayın.

Astarları sabitleyin: Hidrolik tork çarpanı veya elektrikli aletler kullanarak cıvataları sıkın. Aşırı sıkılaştırmayı veya yetersiz sıkıntıyı önlemek için üreticinin tork özelliklerini izleyin.

Hizalamayı Kontrol Edin: Astarların doğru hizalandığını ve oturduğunu doğrulayın. Yanlış hizalanmış astarlar düzensiz aşınmaya neden olabilir ve kırıcının verimliliğini azaltabilir.

Kurulumu test edin: Kırıcıya yeniden enerji verin ve kurulumu test etmek için düşük hızda çalıştırın. Alışılmadık sesleri dinleyin ve her şeyin doğru çalıştığından emin olmak için kırıcının operasyonunu izleyin.

Uç: Astar değiştirme sırasında daima koni kırıcınızın özelliklerine uygun astarlar kullanın. Uygun astar seçimi, astarların ömrünü uzatır ve kırıcının performansını artırır.

Bu adımları izleyerek, koni kırıcı astarlarını verimli bir şekilde değiştirebilir ve kesinti süresini en aza indirebilirsiniz. Uygun kaldırma, muayene ve kurulum, kırıcının tepe performansında çalışmasını ve maliyetli onarım riskini azaltmasını sağlar.

Yeni astarların kurulumunun güvence altına alınması ve test edilmesi, koni kırıcınızın verimli ve güvenli bir şekilde çalışmasını sağlama sürecinin son adımıdır. Astarları düzgün bir şekilde sabitlemek, çalışma sırasında hareketi önlerken, kapsamlı test, kırıcının optimal performansa hazır olduğunu doğrular. Süreci etkili bir şekilde tamamlamak için bu adımları izleyin:

Bağlantı elemanlarını sıkın

Yeni astarları konumlandırdıktan sonra, tüm bağlantı elemanlarını sıkmak için bir hidrolik tork çarpanı veya elektrikli aletler kullanın. Aşırı sıkıntıyı veya daha düşük sıkıntıyı önlemek için üreticinin tork özelliklerine bakın. Düzgün sabitlenmiş astarlar, çalışma sırasında hareket veya yanlış hizalama riskini azaltır.

Hizalamayı inceleyin

Astarların hizalanmasını dikkatlice inceleyin. Yanlış hizalanmış astarlar düzensiz aşınmaya neden olabilir ve kırıcının verimliliğini azaltabilir. Astarların manto ve içbükey üzerinde doğru bir şekilde oturduğunu doğrulamak için kaliperler veya göstergeler kullanın. Bu adım, astarların güvenli ve eşit olarak sığmasını sağlar.

Kırıcıyı düşük hızda test edin

Kırıcıya yeniden enerji verin ve kurulumu test etmek için düşük hızda çalıştırın. Yanlış astar oturma işlemlerini gösterebilecek taşlama veya çıngırak gibi olağandışı sesleri dinleyin. Tüm bileşenlerin beklendiği gibi çalıştığını doğrulamak için kırıcının işlemini izleyin.

Titreşim olup olmadığını kontrol edin

Test çalışması sırasında, olağandışı titreşimler için kırıcıyı gözlemleyin. Aşırı titreşimler gevşek bağlantı elemanlarına veya yanlış hizalanmış astarlara işaret edebilir. Kırıcıya verilen hasarı önlemek ve sorunsuz çalışmayı sağlamak için bu sorunları hemen ele alın.

Bir yük testi yapın

Düşük hızlı test başarılı olduktan sonra, kırıcının hızını kademeli olarak artırarak ve malzemeyi odaya sokarak bir yük testi yapın. Yeni astarlarla verimli bir şekilde çalıştığından emin olmak için kırıcının performansını izleyin. Başarılı bir yük testi, astarların uygun şekilde takıldığını ve tam kapasiteli işlem için hazır olduğunu doğrular.

Uç: Bu aşamada her zaman tork değerlerini, hizalama kontrollerini ve test sonuçlarını belgeleyin. Ayrıntılı kayıtlar tutmak, bakım etkinliklerini izlemenize ve kırıcının performansını etkileyebilecek kalıpları belirlemenize yardımcı olur.

Bu adımları izleyerek, yeni astarların kurulumunu güvenle sabitleyebilir ve test edebilirsiniz. Bu işlem, koni kırıcı astarlarını değiştirme çabalarınızın daha iyi verimlilik ve kesinti süresi ile sonuçlanmasını sağlar.

Koni kırıcı astarları değiştirdikten sonra, optimal koni kırıcı performansına ulaşmak için kurulumun doğruluğunun doğrulanması gereklidir. Astarların hizalanmasını inceleyerek başlayın. Astarların manto ve içbükey üzerinde eşit olarak oturduğunu doğrulamak için kaliperler veya göstergeler kullanın. Yanlış hizalama düzensiz aşınmaya ve verimliliğe neden olabilir.

Ardından, tüm bağlantı elemanlarının tork değerlerini kontrol edin. Düzgün sıkılmış cıvatalar, çalışma sırasında hareketi önler ve parçalara zarar verme riskini azaltır. Önleyici bakım rutininizin bir parçası olarak bu değerleri gelecekteki referans için belgeleyin. Son olarak, olağandışı sesleri veya titreşimleri tanımlamak için düşük hızda bir test çalışması yapın. Bu sorunların erken ele alınması, kırıcının sorunsuz ve güvenli bir şekilde çalışmasını sağlar.

Bir astar değişikliğinden sonra kırıcı ayarlarının ince ayarlanması verimliliği korumak ve aşınma ömrünü uzatmak için kritiktir. Ayarları malzeme türüne, besleme boyutuna ve istenen çıktıya göre ayarlayın. Aşağıda özetlenenler gibi kalibrasyon standartları, kesin ayarlamalar yapmanıza rehberlik edebilir:

| Kalibrasyon parametresi | Tanım |

|---|---|

| Alt üçgen kırılma fonksiyonu matrisi | Her girişi bir kalibrasyon parametresi olarak tedavi ederek model doğruluğunu artırır. |

| Optimizasyon problemi | Objektif işlevi en aza indirmek için en az kareler yöntemi kullanır. |

| Endüstriyel veri kullanımı | Ek laboratuvar testlerine olan ihtiyacı ortadan kaldırarak operasyonel verilere dayanır. |

Bu ayarlamalar, kritik bileşenlerde aşınmayı en aza indirirken, kırıcının tepe verimliliğinde çalışmasını sağlar.

Koni kırıcı astarların aşınma ömrünü uzatmak, tutarlı bakım ve uygun operasyonel uygulamalar gerektirir. Astarları sertleştirmek için kurulumdan sonra gücü yavaş yavaş artırarak başlayın. Bu süreç malzemeyi güçlendirerek dayanıklılığını artırır. Kırıcıya sürekli bir boğulma beslemesi tutun. Bu uygulama aşınma bile sağlar ve aşınma parçalarının erken başarısız olmasını önler.

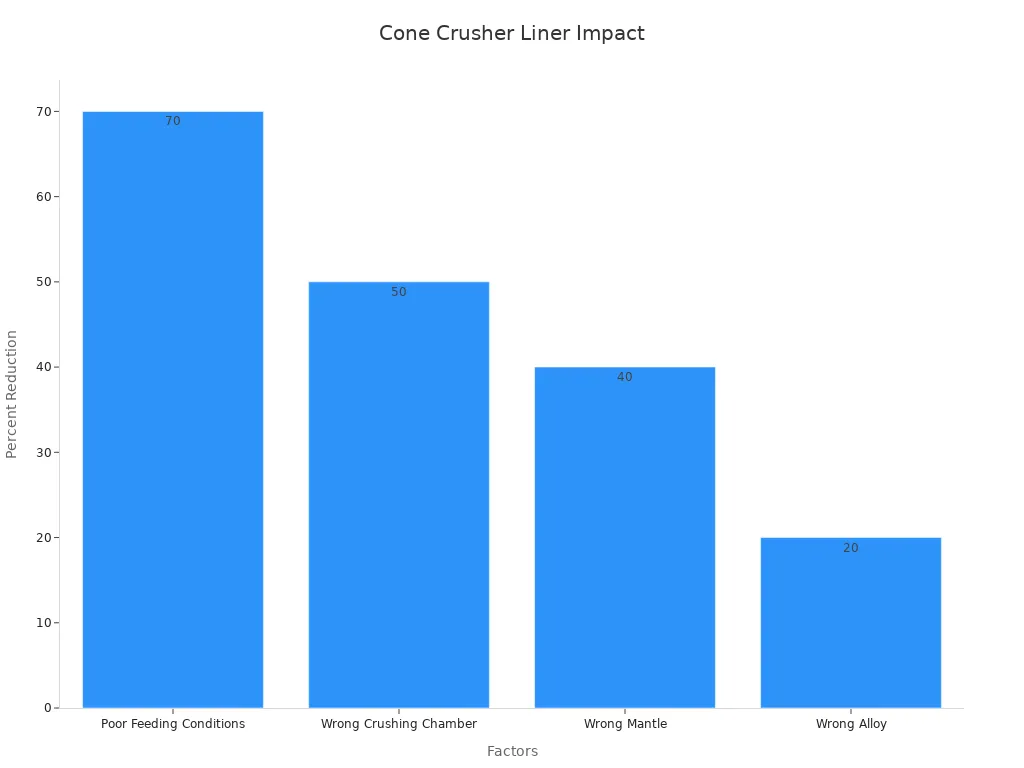

Yıpranmış parçaların düzenli denetimleri ve zamanında değiştirilmesi çok önemlidir. Kirlenmeyi önlemek için hidrolik sistemi aylık olarak temizleyin, bu da performansı azaltabilir. Besleme koşulları da astar uzun ömürlülüğünde önemli bir rol oynar. Kötü besleme aşınma ömrünü%70'e kadar azaltabilirken, yanlış ezme odaları veya alaşımları sırasıyla%50 ve%20'ye kadar azalmaya neden olabilir.

Bu ipuçlarını izleyerek ve düzenli risk değerlendirmeleri yaparak, iş sağlığı ve güvenlik standartlarının karşılanmasını sağlarken astarlarınızın ömrünü en üst düzeye çıkarabilirsiniz.

Zamanında koni kırıcı astar değişiklikleri, ekipman verimliliğini korumak ve maliyetli kesinti süresini önlemek için gereklidir. Astarları aşırı giymeden değiştirerek, aşağıdaki tabloda belirtildiği gibi, çatlama veya parçalanma gibi mekanik sorunlardan kaçınabilirsiniz:

| Gösterge | Tanım |

|---|---|

| Üretimde% 10 düşüş | Koni kırıcı astarlarının değiştirilmesi gerektiğini gösteren önemli bir gösterge. |

| 1 "kalınlık | Astar bu kalınlığa yıpranıyorsa değişmeyi düşünme zamanı. |

| 3/4 "ila 5/8" kalınlık | Destek malzemesinin çatlama ve parçalanma riski. |

| Çalışma hayatını aşmak | Astarın esnemesi ve çatlaması dahil mekanik sorunlara neden olur. |

Ana hatları takip etmek, astar değişiklikleri sırasında güvenlik ve verimliliği sağlar. Düzenli denetimler ve bakım da kritik bir rol oynar. Lazer taraması gibi modern teknolojiler, aşınma modellerini erken tanımlamaya yardımcı olur ve değiştirmeleri proaktif olarak planlamanıza izin verir. Bu yaklaşım beklenmedik düşüş sürelerini en aza indirir ve makinelerinizin operasyonel ömrünü uzatır ve bu da önemli maliyet tasarrufuna yol açar.

Bu uygulamaları benimseyerek, koni kırıcınızın performansını optimize edebilir, operasyonel maliyetleri azaltabilir ve genel üretkenliği artırabilirsiniz.

Malzeme türünü, besleme boyutunu ve istenen çıkışı değerlendirmelisiniz. Kırıcınızla uyumluluğu sağlamak için astarın profilini ve alaşım bileşimini düşünün. Uygun seçim verimliliği artırır ve astar ömrünü uzatır.

Aşınma desenlerini ve kalınlığını izlemek için havuzları haftalık olarak inceleyin. Düzenli kontroller, sorunları erken belirlemenize, zamanında değiştirilmenizi ve ekipman hasarını önlemenize yardımcı olur.

Evet, uygunsuz kurulum yanlış hizalanmaya, eşit olmayan aşınmaya ve verimliliğe neden olabilir. Her zaman üreticinin yönergelerini izleyin ve bu sorunları önlemek için kurulum sırasında hizalamayı doğrulayın.

Sürekli bir boğulma beslemesini koruyun ve kırıcıyı aşırı yüklemekten kaçının. Astarları sertleştirmek için kurulumdan sonra gücü yavaş yavaş artırın. Düzenli bakım ve uygun besleme koşulları da astar ömrünü uzatır.

Kalınlık 1 inç'e veya üretim düştüğünde%10 azaldığında astarları değiştirin. Değiştirme riskini geciktirme Ekipman hasarı ve daha yüksek operasyonel maliyetler.