Konik kırıcılar, kayalar, cevherler ve agregalar gibi malzemeleri kırmak ve daha küçük, daha kolay yönetilebilir boyutlara indirmek için kullanıldıkları madencilik, agrega ve inşaat endüstrilerinde çok önemli bir rol oynamaktadır. Her konik kırıcının kalbinde, makinenin verimliliğini, dayanıklılığını ve genel performansını doğrudan etkileyen kritik bir bileşen olan astar bulunur. Doğru konik kırıcı astarının seçilmesi, yalnızca istenen üretim hedeflerine ulaşmak için değil, aynı zamanda ekipmanın ömrünü uzatmak ve işletme maliyetlerini azaltmak için de çok önemlidir. Bu yazımızda farklı türlerini inceleyeceğiz.konik kırıcı gömlekleri, bunları seçerken dikkate alınması gereken temel faktörler ve performanslarını optimize etmeye yönelik ipuçları.

Konik kırıcı gömlekleri, her biri farklı uygulamalara ve kırma aşamalarına uygun çeşitli tasarım ve malzemelerde mevcuttur. Astarın malzemesi, şekli ve türü ekipmanın performansını ve kullanım ömrünü doğrudan etkiler. Farklı malzemelere, şekillere ve işlevlere göre konik kırıcı gömlekleri aşağıdaki tiplere ayrılabilir:

Yüksek manganlı çelik astar:

Yüksek manganezli çelik astar, iyi aşınma direnci ve darbe direnci ile en sık kullanılan tiptir. Yüksek manganezli çelik, darbe sonrasında belirli bir sertleşme tabakası üretebilir, böylece servis ömrü artar. Ortak malzeme, orta sertlikteki malzemeleri kırmaya uygun, %12-14 manganez içerikli çeliktir.

Yüksek kromlu dökme demir astar:

Yüksek kromlu dökme demir astar iyi aşınma direncine sahiptir ancak nispeten kırılgandır. Sertliği yüksek malzemelerin kırılması için uygundur ve daha uzun ömürlüdür. Yüksek kromlu dökme demir genellikle daha sert cevherleri, kayaları vb. kırmak için kullanılır.

Alaşımlı çelik astar:

Alaşımlı çelik astar, astarın aşınma direncini, korozyon direncini ve yüksek sıcaklık direncini geliştirebilen krom, nikel, molibden vb. gibi farklı metal elemanların avantajlarını birleştirir ve karmaşık çalışma ortamları için uygundur.

Seramik kaplama:

Özel gereksinimli bazı kırıcılarda genellikle seramik astar kullanılır. Astarın servis ömrünü etkili bir şekilde uzatabilen çok yüksek sertliğe ve aşınma direncine sahiptir.

Standart astar:Geleneksel kırma operasyonlarında standart astar kullanılır. Genellikle çok yönlülüğü iyidir ve en yaygın malzemeleri işleyebilir.

Güçlendirilmiş astar:Güçlendirilmiş astar standart tip esas alınarak özel olarak tasarlanmıştır. Daha güçlü aşınma direncine ve daha uzun servis ömrüne sahiptir. Genellikle yüksek yüklü ve yüksek aşınmalı çalışma ortamlarında kullanılır.

İnce kırma astarı:Bu astar ince kırma aşaması için tasarlanmıştır. İyi malzeme yönlendirme etkisine ve kırma verimliliğine sahiptir ve daha ince parçacık boyutlu malzemeler için uygundur.

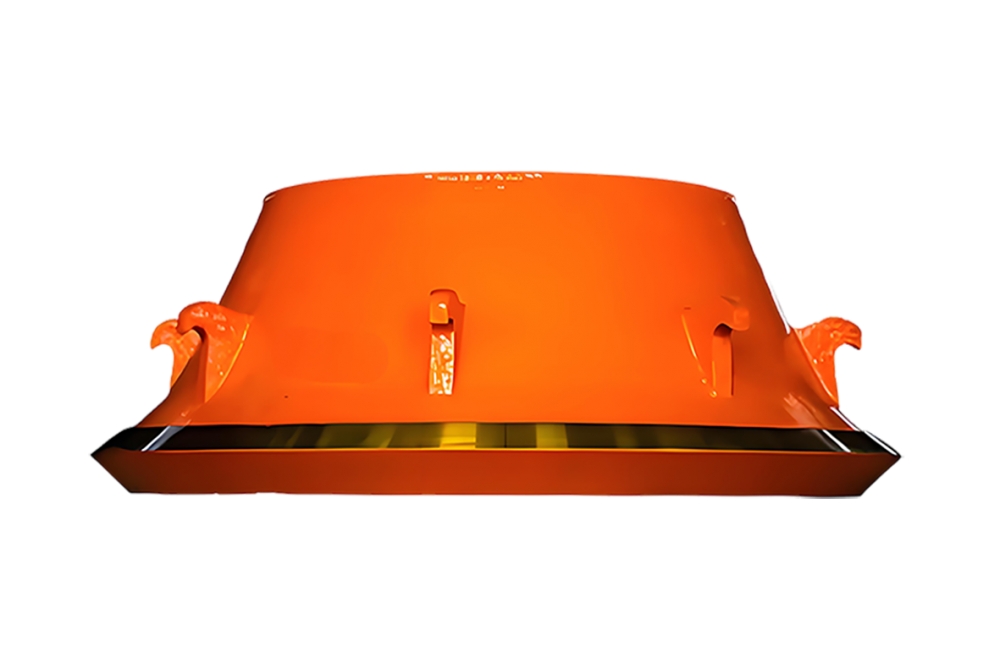

Kafa astarı:Kafa astarı genellikle kırıcının üst kısmına monte edilir. Kırma odasına giren malzemenin elleçlenmesinden ve malzeme ile makine arasındaki temas yüzeyinin sağlanmasından sorumludur.

Alt astar:Alt astar, kırıcıyı desteklemek ve korumak ve alt kırma haznesinin sık sürtünmeden dolayı hasar görmesini önlemek için kırıcının alt kısmına monte edilmiştir.

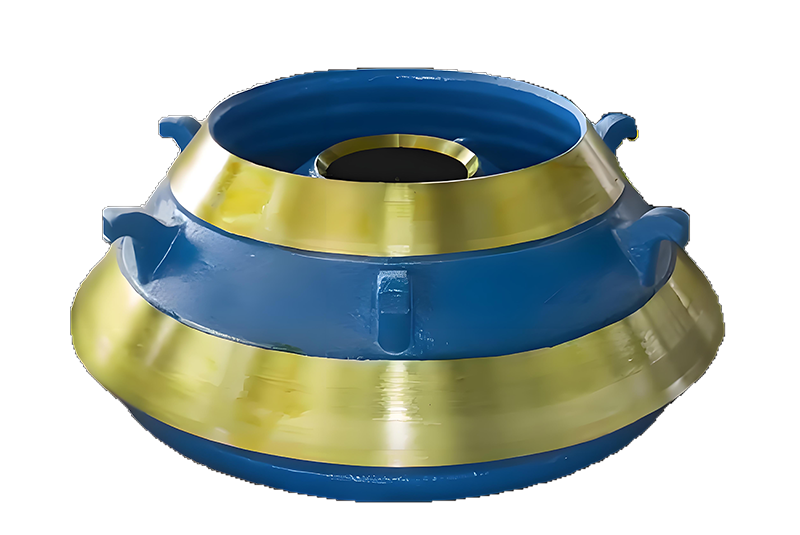

Koni Astarı:Konik astar, konik kırıcının iç boşluğunun etrafına sarılmış bir astardır. Genellikle kırma işlemi sırasında malzemeyi sıkıştırıp sıkar ve güçlü aşınma direncine sahiptir.

Kaba kırma astarı:

Kaba kırma astarı, birincil kırma aşamasında genellikle daha büyük malzemeler ve daha ağır yüklerle kullanılır.

Orta kırma astarı:

Orta kırma astarı sekonder kırmaya uygun olup kırma verimi daha yüksektir.

İnce kırma astarı:

İnce kırma astarı, genellikle daha küçük parçacık boyutuna ve daha yüksek aşınma direnci gereksinimlerine sahip malzemelerin ince kırılması için kullanılır.

Dökme astar:

Dökme astar bir döküm işlemi kullanılarak üretilir. Döküm işlemi, karmaşık şekillere ve ince yapılara sahip astarlar üretebilir. Bu tip astar genellikle iyi bir tekdüzeliğe sahiptir ve önemli malzeme farklılıkları yoktur. Ek olarak, döküm işlemine, astarın aşınma direncini artırmak için özel alaşım elemanları da eklenebilir. Bu tip astar, özellikle yüksek aşınma direnci ve homojenliğin gerekli olduğu durumlarda, orta ila yüksek sertlikteki malzemelerin kırılması için uygundur.

Dövme astar:

Dövme astar dövme işlemi ile üretilir. Dövme, metalin bütünlüğünü kaybetmeden basınçla şeklini değiştiren bir işlemdir. Bu nedenle dövme astarın yapısı daha sıkı, daha yüksek yoğunlukta ve daha iyi mekanik özelliklere sahiptir. Yüksek sertlikteki malzemeleri, yüksek yüklü çalışma ortamlarını ve aşınma direnci ve darbe direncine yönelik yüksek gereksinimlere sahip durumları kırmak için uygundur.

Konik kırıcı gömleklerini seçerken, optimum performansı sağlamak için çeşitli kritik faktörlerin dikkate alınması gerekir. Bu faktörler ekipmanın verimliliğini, ömrünü ve maliyet etkinliğini doğrudan etkileyecektir.

Sertlik ve aşındırıcılık:

Malzemenin sertliği astar seçimini etkileyen önemli bir faktördür. Daha yüksek sertliğe sahip malzemeler (granit ve kuvars gibi) astarın aşınmasını ağırlaştıracağından aşınma direnci güçlü malzemelerin seçilmesi gerekir (yüksek manganezli çelik astar veya yüksek kromlu dökme demir astar gibi). Yüksek derecede aşındırıcı malzemeler ayrıca erken hasarı önlemek için astarın yüksek aşınma direncine sahip olmasını gerektirir.

Viskozite ve nem:

Yüksek nem veya yüksek viskoziteye sahip malzemeler, malzeme birikmesine neden olabilir ve kırma haznesini tıkayarak kırma verimliliğini etkileyebilir. Bu malzemeler için pürüzsüz yüzeyli ve kolay temizlenebilen bir astar tasarımının seçilmesi (dövme astar gibi) malzeme yapışmasını azaltabilir ve malzeme akışkanlığını geliştirebilir.

Sıcaklık ve nem:

Aşırı çalışma ortamları (yüksek sıcaklık veya nemli ortamlar gibi) astar malzemeleri üzerinde farklı derecelerde etki yaratacaktır. Yüksek sıcaklıktaki ortamlarda bazı astar malzemeleri (alaşımlı çelik astar gibi) daha iyi yüksek sıcaklık direncine sahip; nemli ortamlarda astar korozyona maruz kalabilir, bu nedenle korozyon direnci güçlü astar malzemelerinin seçilmesi gerekir.

Etki ve yük:

Güçlü darbe ve yüksek yük içeren bir çalışma ortamında, astarın yüksek darbe dayanıklılığına ve aşınma direncine sahip olması gerekir. Örneğin dövme astarlar, daha yüksek yoğunlukları ve güçlü darbe dirençleri nedeniyle bu tür koşullar için daha uygundur.

Çıkış ve parçacık boyutu gereksinimleri:

Çıktı verimliliği ve ürün parçacık boyutu dağılımı, gömleklerin seçimini belirler. Daha ince bir parçacık boyutu dağılımı gerekiyorsa, kırma verimliliğini ve ürün parçacık boyutunun tutarlılığını sağlamak için özel olarak tasarlanmış özel bir kırma astarı gerekebilir. Ayrıca, yüksek verimli kırma koşulları, uzun servis ömrüne ve daha az değiştirme sıklığına sahip gömlekler gerektirir.

Malzeme besleme parçacık boyutu:

Daha büyük parçacık boyutu beslemeleri, astar üzerinde daha büyük darbeye neden olacak ve astarın güçlü darbe direncine ve aşınma direncine sahip olmasını gerektirecektir. Besleme partikül boyutunun büyük olması durumunda, dövme gömlekler gibi daha büyük darbe ve basınca dayanabilecek gömlekler seçilmelidir.

Malzeme dağıtımı:

Malzeme parçacık boyutu dağılımı nispeten tekdüze ise geleneksel astarlar seçilebilir; Malzeme parçacık boyutu eşit değilse veya çok fazla ince malzeme üretme eğilimindeyse, kırma etkisi ve ekipman stabilitesini sağlamak için optimize edilmiş astarların seçilmesi gerekir.

Çalışma hızı ve yük dalgalanması:

Gömleklerin seçiminde kırıcının çalışma hızı ve yük dalgalanmaları dikkate alınmalıdır. Yüksek yük ve yüksek hız koşullarında, astarın düzensiz darbe yüklerine dayanabilmesi için iyi bir tokluğa ve aşınma direncine sahip olması gerekir.

Sıcaklık dalgalanmaları ve çalışma ortamı:

Çalışma sırasındaki sıcaklık dalgalanmaları, özellikle yüksek sıcaklık ve yüksek yük ortamlarında astarın kullanımını da etkileyebilir. Çeşitli sıcaklıklarda stabil çalışabilen malzemelerin seçilmesi, astarın kullanım ömrünü uzatabilir.

Başlangıç maliyeti:

Farklı malzeme ve tasarımlardaki astarların maliyeti büyük ölçüde değişir. Genel olarak aşınma direnci iyi olan gömlekler (yüksek kromlu dökme demir veya seramik astarlar gibi) daha pahalıdır. Liner seçerken bütçe dahilinde en iyi performansı sağlamak için fiili bütçeye uygun malzemeyi seçmek gerekir.

İşletme maliyeti:

İlk yatırımı daha yüksek olan gömleklerin maliyeti daha yüksek olsa da, daha uzun hizmet ömürleri ve daha az bakım maliyetleri, daha düşük işletme maliyetleri getirebilir. Bu nedenle uzun süreli çalışma açısından bakıldığında performansı üstün ancak başlangıç maliyeti daha yüksek olan gömlekleri seçmek daha ekonomik olabilir.

Tedarikçinin üretim kapasitesi ve teslimat döngüsü:

Piyasada çok sayıda astar tedarikçisi bulunmaktadır ancak tüm tedarikçiler, gereksinimleri zamanında karşılayan yüksek kaliteli astarları sağlayamamaktadır. Güvenilir bir tedarikçi seçmek, zamanında tedarik ve istikrarlı kaliteyi sağlayabilir.

Satış sonrası servis ve destek:

Liner seçerken satış sonrası hizmet de önemli bir husustur. Güvenilir bir tedarikçi, ekipmanın uzun süreli ve verimli çalışmasını sağlamak için zamanında teknik destek, yedek parça temini ve gömlek değiştirme önerileri sağlayabilir.

Konik kırıcının verimli çalışması için aşınma modellerini anlamak çok önemlidir. Zamanla, sürekli darbe, aşınma ve ezilme kuvvetlerinin bir sonucu olarak gömlekler aşınır. Farklı aşınma modelleri, kırıcının çalışması veya gömlek seçimiyle ilgili olası sorunları gösterebilir.

Üniforma Giyim:

İdeal olarak aşınmanın astar yüzeyi boyunca eşit olması gerekir. Aşınmanın eşit olması, kırıcının doğru çalıştığını ve astarın işlenen malzemeye uygun olduğunu gösterir.

Düzensiz Aşınma:

Eşit olmayan aşınma, besleme dağıtımı, kırıcı ayarları veya malzeme sertliği ile ilgili sorunların göstergesi olabilir. Astarın bir alanı diğerlerinden daha fazla aşınırsa, bu verimsizliğe, daha düşük üretim miktarına ve daha sık astar değişimine yol açabilir.

Altta Aşırı Aşınma:

Astarın tabanına yakın aşırı aşınma, kırıcının aşırı beslendiğini veya malzemenin hazne içinde eşit şekilde dağıtılmadığını gösterebilir.

Operatörler, aşınma modellerini izleyerek gömleklerin ne zaman değiştirilmesi gerektiğini tahmin edebilir ve verimliliği artırmak ve maliyetli arızaları önlemek için ayarlamalar yapabilir.

Konik kırıcı gömleklerinin uygun şekilde bakımı ve zamanında değiştirilmesi, ekipmanın uzun ömürlülüğünü ve verimliliğini sağlamak için çok önemlidir.

Düzenli Denetimler:

Sık kontroller, aşınma belirtilerinin erken tespit edilmesine, ani gömlek arızasının önlenmesine ve arıza süresinin en aza indirilmesine yardımcı olabilir.

Aşınmanın İzlenmesi:

Artık pek çok kırıcı, gömleklerin durumunu gerçek zamanlı olarak izleyen sensörler veya aşınma izleme sistemleriyle donatılmıştır. Bu sistemler, gömleklerin ne zaman değiştirilmesi gerektiği konusunda değerli bilgiler sağlar.

Astarın Doğru Değiştirilmesi:

Gömlekleri değiştirirken, kırıcı performansını etkileyebilecek yanlış hizalamayı veya uygunsuz aşınmayı önlemek için montajın doğru yapıldığından emin olunması önemlidir.

İşletmeler, proaktif bir bakım stratejisine bağlı kalarak plansız arıza sürelerini en aza indirebilir ve ekipman verimliliğini en üst düzeye çıkarabilir.

Doğru konik kırıcı astarını seçmenin zorlukları da vardır. En yaygın sorunlardan bazıları şunlardır:

Malzeme Uyumluluğu:

Kırıcının uygulaması için yanlış malzeme seçimi, astarın hızlı aşınmasına veya erken arızaya yol açabilir.

Yanlış Besleme Boyutu:

Besleme boyutunun çok büyük veya tutarsız olması, eşit olmayan aşınmaya ve gömleklerin hasar görmesine neden olabilir.

Çalışma Koşulları:

Sert veya aşırı çalışma koşulları, astarın aşınmasını hızlandırabilir ve ömrünü kısaltabilir.

Bu zorlukların üstesinden gelmek, kırma ortamının dikkatle değerlendirilmesini ve kırıcı ayarlarında düzenli ayarlamalar yapılmasını gerektirir.

Endüstriler daha verimli ve dayanıklı ekipmanlar talep etmeye devam ettikçe konik kırıcı gömleklerinin arkasındaki teknoloji de gelişiyor. Ortaya çıkan bazı trendler şunları içerir:

Gelişmiş Malzemeler:

Kompozit alaşımlar ve seramik bazlı astarlar gibi yeni, daha dayanıklı malzemelerin geliştirilmesi, daha uzun astar ömrü ve daha düşük bakım maliyetleri potansiyeli sunuyor.

Akıllı Gömlekler:

Bazı konik kırıcılar artık astar aşınmasını izleyen ve operatörlere gerçek zamanlı veriler gönderen akıllı sensörlerle donatılıyor. Bu sistemler bakım programlarının optimize edilmesine ve performansın iyileştirilmesine yardımcı olabilir.

Sürdürülebilirlik:

Sürdürülebilirlik konusunda artan endişelerle üreticiler daha çevre dostu astar malzemeleri oluşturmaya ve yıpranmış astarlar için geri dönüşüm süreçlerini iyileştirmeye odaklanıyor.

Profesyonel bir kırıcı astar üreticisi olarak Haitian, inşaat, madencilik, metalurji ve diğer endüstriler için mükemmel mekanik aşınmaya dayanıklı aksesuarlar sağlamaya kendini adamıştır. Yılların Ar-Ge deneyimi ve ileri üretim teknolojisi ile Haiti'nin konik kırıcı astarı, ekipmanın servis ömrünü etkili bir şekilde uzatabilen, bakım maliyetlerini azaltabilen ve üretim verimliliğini artırabilen mükemmel aşınma direncine ve darbe direncine sahiptir. İster yüksek sertlikteki malzemelerin kırılması ister aşırı çalışma ortamlarındaki uygulamalar olsun, Haitian'ın astarı size ideal bir çözüm sağlayabilir. Verimliliğinizi artırmak ve işletme maliyetlerinizi azaltmak için Haiti'yi seçin!

Doğru konik kırıcı astarını seçmek, ekipman performansını en üst düzeye çıkarmak, arıza süresini en aza indirmek ve işletme maliyetlerini azaltmak için kritik öneme sahiptir. Şirketler, farklı tip gömlekleri anlayarak, malzeme özellikleri ve çalışma koşulları gibi faktörleri göz önünde bulundurarak ve proaktif bir bakım planı sürdürerek, kırıcılarının verimli çalışmasını sağlayabilirler. Teknoloji ilerledikçe, astar seçiminin geleceği performans optimizasyonu, daha uzun hizmet ömrü ve daha sürdürülebilir uygulamalar açısından daha büyük bir potansiyele sahiptir. Son olarak, güvenilir bir konik kırıcı astar tedarikçisinin seçilmesi, ekipmanın normal çalışmasını sağlamanın, üretim verimliliğini artırmanın ve maliyetleri düşürmenin anahtarıdır. Profesyonel bir kırıcı aşınmaya dayanıklı astar tedarikçisi olarak Haitian, ihtiyaçlarınızı karşılayabilir ve güvenilir ürünler ve kaliteli hizmetler sağlayabilir.

Ürün detayları ve özelleştirilmiş çözümler hakkında daha fazla bilgi edinmek için hemen bize danışın.