Dayanıklı çene plakaları, endüstriyel kırıcıların verimliliği için hayati önem taşır. Çene plakaları hızlı bir şekilde yıprandığında, kırıcı performans düşer ve daha yüksek operasyonel maliyetlere yol açar. Örneğin, sabit bir çene plakasının servis ömrü 150 günden 63 güne düşebilir ve cevher işlemeyi 750.000 tondan 420.000 tona düşürebilir. Bu, artan yedek maliyetler ve kesinti süresi nedeniyle yıllık 160.000 yuan ekonomik kaybına neden olabilir.

Optimize edilmiş döküm teknikleri bu zorlukların üstesinden gelmede önemli bir rol oynamaktadır. Aşınma direncini iyileştirerek, değiştirme sıklığını azaltır ve kırma verimliliğini artırırlar. Bu gelişmeler sadece enerji tasarruf etmekle kalmaz, aynı zamanda uzun vadeli maliyetleri de önemli ölçüde düşürür. Yüksek kaliteli çene plakası dökümlerine yatırım yapmanın avantajları kırıcı operasyonlarını nasıl ve genel verimliliği artırdığını görebilirsiniz.

Yüksek manganez çelik, benzersiz özellikleri nedeniyle kırıcı çene plakaları için üstün bir malzeme olarak öne çıkıyor. Genellikle Hadfield çeliği olarak adlandırılan bu çelik,% 11 ila% 14 manganez ve% 1.1 ila% 1.4 karbon içerir. Bu unsurlar olağanüstü gücüne ve dayanıklılığına katkıda bulunur.

En dikkat çekici özelliklerinden biri, iş sertleştirme yeteneğidir. Etkiye maruz kaldığında, çeliğin yüzeyi önemli ölçüde sertleşir ve maksimum 550 BHN (Brinell sertlik numarası) sertliğine ulaşır. Bu özellik, çene plakasının kullanımla daha sert olmasını sağlar ve bu da ağır hizmet uygulamaları için idealdir. Ek olarak, yüksek manganez çelik, mükemmel darbe direnci sergiler ve kırılmadan sürekli ezici kuvvetlere dayanmasına izin verir.

Malzemenin aşınma direnci bir başka kritik avantajdır. Çalışmalar, yüksek manganez çeliğinin benzer darbe koşulları altında yumuşak çelikten on kat daha uzun sürebileceğini göstermektedir. Yaklaşık 66.000 psi verim gücü ve yaklaşık 107.000 psi nihai gerilme mukavemeti sağlamlığını daha da vurgulamaktadır.

| Mülk | Tanım |

|---|---|

| İşten sertleştirme yeteneği | Etki altında sertleştirilmiş bir yüzey geliştirir, mukavemet ve dayanıklılık arttırır. |

| Darbe direnci | Sürekli etkiye dayanarak kırıcılar için uygun hale getirir. |

| Direnç Giymek | Yüksek etkili ortamlarda hafif çelikten önemli ölçüde daha uzun sürer. |

| Verim gücü | Yaklaşık 66.000 psi. |

| Nihai gerilme mukavemeti | Yaklaşık 107.000 psi. |

| Yüzey sertliği | Etki altında 550 BHN'ye kadar ulaşabilir. |

Yüksek manganez kırıcı çene plakaları kullanmak, kırıcınızın verimliliğini ve uzun ömürlülüğünü doğrudan etkileyen çeşitli avantajlar sunar.

Gelişmiş dayanıklılık: İş sertleştirici mülk, çene plakasının zamanla aşınmaya daha zor ve daha dirençli olmasını sağlar.

Azaltılmış bakım: Yüksek manganez çelik çene plakaları ile donatılmış kırıcılar, daha az sıklıkta yedekler gerektirir, size zaman ve paradan tasarruf sağlar.

Geliştirilmiş Performans: Malzemenin yüksek stres ve etkiye dayanma yeteneği, zorlu koşullar altında bile tutarlı ezici performans sağlar.

En aza indirme süresi: Daha uzun ömürlü çene plakaları ile kesintisiz işlemleri koruyarak daha yüksek verimliliğe yol açabilirsiniz.

Kullanıcılar, yüksek manganez çeliğine geçtikten sonra operasyonel verimlilikte önemli gelişmeler bildirmişlerdir. Örneğin:

- Bakım frekansı azaldı ve daha pürüzsüz işlemlere neden oldu.

- Operasyonel saatler arttı, kesinti süresini azalttı ve tutarlı çıktı sağladı.

Yüksek manganez çelik kırıcı çene plakaları için altın standart olarak kalırken, alternatif malzemeler belirli uygulamalar için dikkat çekmektedir.

Martensitik çelik: Yüksek mukavemeti ve orta aşınma direnci ile tanınan martensitik çelik, tokluk ve sertlik arasında denge gerektiren uygulamalar için uygundur.

EN31 Çelik: Bu malzeme, martensitik çeliğe kıyasla daha fazla güç sunar, bu da onu salıncak çene plakaları için uygun bir seçenek haline getirir.

E Cam/Epoksi Kompozit: Araştırma, bu kompozit malzemenin manganez çeliğine hafif ve dayanıklı bir alternatif olarak potansiyelini vurgulamaktadır.

| Çalışma başlığı | Odak | Bulgular |

|---|---|---|

| Bir çene kırıcı ekipmanında kırıcı çene için malzeme seçimi | Kompozit malzemelerin manganez çeliği ile karşılaştırılması | E Cam/Epoksi Kompozit, manganez çeliğinin yerine vaat eder. |

| Çene kırıcının salınım çene plakalarının tasarımı ve analizi | Martensitik çelik ve EN31 çeliğinin karşılaştırılması | EN31 çelik, salıncak çene plakaları için daha fazla mukavemet gösterir. |

| Çene kırıcının çene plakalarının incelenmesi üzerine bir inceleme | Salıncak çene plakalarının kinematik ve dinamik analizi | Çene plakası tasarımında daha fazla iyileşme için alanları tanımlar. |

Alternatif bir materyal seçerken, kırma tesisinizin özel gereksinimlerini göz önünde bulundurun. Danışmanlık uzmanları ve saygın üreticilerden ürünler seçmek, bilinçli bir karar vermenize yardımcı olabilir.

Döküm işlemi, bir kırıcının çene plakasının dayanıklılığının ve performansının belirlenmesinde kritik bir rol oynar. Sürecin her aşamasını optimize ederek, çene plakalarının en yüksek kalite ve aşınma direnci standartlarını karşıladığından emin olabilirsiniz.

Eritme ve alaşım hazırlığı döküm işleminin temelini oluşturur. Bu aşamada, hammaddeler eritilir ve istenen alaşım bileşimini oluşturmak için birleştirilir. Çene plakaları için, yüksek manganez çeliği, olağanüstü mukavemeti ve aşınma direnci nedeniyle genellikle tercih edilen seçimdir.

Optimal sonuçlar elde etmek için eritme sıcaklığını ve bileşimini dikkatlice kontrol etmelisiniz. Diferansiyel tarama kalorimetrisi (DSC) ve termogravimetrik analiz (TGA) gibi teknikler, alaşımın termal özelliklerini izlemeye yardımcı olur. Bu yöntemler, alaşımın eritme işlemi sırasında sabit kalmasını ve safsızlıklardan uzak kalmasını sağlar.

| Teknik | Tanım |

|---|---|

| Diferansiyel Tarama Kalorimetrisi (DSC) | Termal stabiliteyi ve spesifik ısı kapasitesini belirlemek için ısı akışını ölçer. |

| Termogravimetrik analiz (TGA) | Yüksek sıcaklıklarda reaksiyonları incelemek için alaşımdaki kütle değişikliklerini izler. |

| Termal Mekanik Analiz (TMA) | Termal genleşme katsayılarını hesaplamak için boyutsal değişiklikleri analiz eder. |

Endüstri raporları, gelişmiş eritme tekniklerinin etkinliğini vurgulamaktadır. Örneğin, kablosuz algılama teknolojisi, alaşımın özelliklerini gerçek zamanlı olarak izleyerek döküm kalitesini artırır. Bu yaklaşım kusurları azaltır ve çene plakasının genel dayanıklılığını arttırır.

| Bakış açısı | Tanım |

|---|---|

| Döküm tekniği | Kum dökümü katkı üretimi ile birlikte karmaşık geometrileri sağlar. |

| İyileştirme yöntemi | Kablosuz algılama monitörler ve döküm kalitesini geliştirir. |

| Sonuç | Geliştirilmiş ürün kalitesi ve daha az kusur. |

Kalıp des ign ve desen üretim aşaması çene plakasının şeklini ve boyutlarını belirler. İyi tasarlanmış bir kalıp, döküm işleminin hassas boyutlara ve minimal kusurlara sahip çene plakaları üretmesini sağlar.

Kalıp oluşturmak için popüler bir yöntem olan kum dökümünü kullanabilirsiniz. Bu teknik, kalıp boşluğunu oluşturmak için bir desenin etrafına kum paketlemeyi içerir. 3D baskı gibi katkı maddesi üretimi, yüksek doğrulukla karmaşık geometrilerin oluşturulmasını sağlayarak bu süreçte devrim yaratmıştır.

Katılım sırasında büzülmeyi hesaba katmak için desenler özenle hazırlanmalıdır. Gelişmiş simülasyon araçlarını kullanarak, mikro -koruma ve bükülme gibi yaygın sorunları tahmin edebilir ve önleyebilirsiniz. "Yeni Besleme Mesafesi Kurallarının Geliştirilmesi" gibi raporlar, kalıp tasarımının iyileştirilmesinde simülasyonun önemini vurgulamaktadır.

| Rapor Başlığı | Yıl | Odak |

|---|---|---|

| Sızıntıları tahmin etmek ve önlemek için bir metodolojinin geliştirilmesi | 2001 | Çelik dökümlerde mikroporoziteyi ele alır. |

| Yeni beslenme mesafesi kurallarının geliştirilmesi | 2004 | Geliştirilmiş besleme stratejileri için döküm simülasyonu kullanır. |

Dökme ve katılaşma döküm işlemindeki son adımlardır. Bu aşamalar çene plakasının iç yapısını ve mekanik özelliklerini belirler.

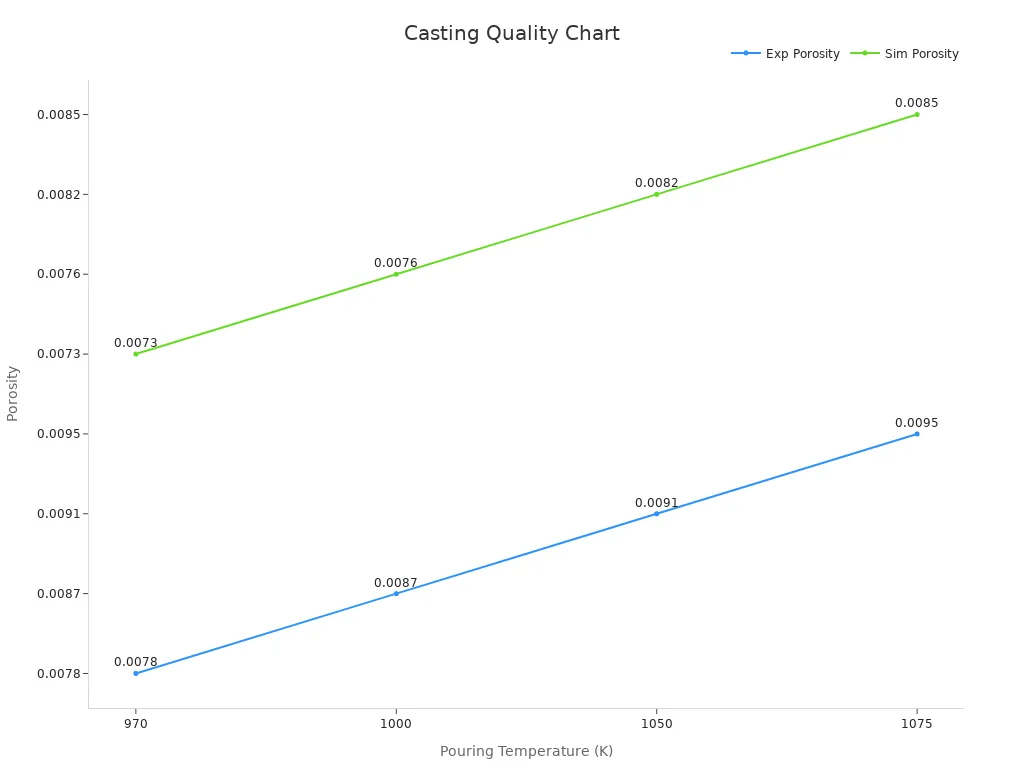

Kusurları en aza indirmek için dökme sıcaklığını ve hızı dikkatlice kontrol etmelisiniz. Deneysel veriler, yaklaşık 500 mm/s'lik bir dökme hızının korunmasının, minimal gözenekliliğe sahip yüksek kaliteli dökümlerle sonuçlandığını göstermektedir.

| Dökme sıcaklığı (k) | Deneysel gözeneklilik | Simülasyon gözenekliliği |

|---|---|---|

| 970 | 0.0078 | 0.0073 |

| 1000 | 0.0087 | 0.0076 |

| 1050 | 0.0091 | 0.0082 |

| 1075 | 0.0095 | 0.0085 |

Tutarlı katılaşma sağlamak için sıcaklık izleme ve karbon içeriği analizi gereklidir. Bu metrikler, soğutma işlemini izlemenize ve alaşımın son özelliklerini tahmin etmenize yardımcı olur.

| Metrik | Önem |

|---|---|

| Sıcaklık izleme | Tutarlı katılaşma sağlar ve kusurları önler. |

| Karbon içeriği | Grafit oluşumunu ve genel alaşım özelliklerini öngörür. |

| Karbon denkliği | Katkı maddelerinin alaşımın özellikleri üzerindeki etkisini değerlendirir. |

| Silikon seviyeleri | Etkiler akışkanlığı eritir ve seramik malzemelerin erozyonunu azaltır. |

Dökme ve katılaşma tekniklerini optimize ederek, üstün aşınma direncine ve yapısal bütünlüğe sahip çene plakaları üretebilirsiniz.

Kırıcı çene plakalarının dayanıklılığını ve performansını arttırmak için ısıl işlem esastır. Söndürme, temperleme ve stres giderici gibi süreçleri optimize ederek, bu kritik bileşenlerin aşınma direncini ve yapısal bütünlüğünü önemli ölçüde artırabilirsiniz.

Söndürme ve temperleme, ısıl işlemde hayati adımlardır. Söndürme, belirli bir sıcaklığa ısıttıktan sonra çene plakasının hızla soğutulmasını içerir. Bu süreç sertliği arttırır ve aşınma direnci. Temperleme söndürmeyi takip eder ve plakanın daha düşük bir sıcaklığa yeniden ısıtılmasını içerir. Bu adım gücü korurken kırılganlığı azaltır.

Bu süreçleri optimize etmek için endüstriler bilgisayar modellemesine ve termal simülasyonlara güvenir. Bu araçlar, ısı transferi ve mekanik özellikler üzerinde kesin kontrol elde etmenize yardımcı olur. Örneğin:

| Kanıt türü | Tanım |

|---|---|

| Isı işlem süreci | Bilgisayar modelleme ve simülasyon söndürme ve tavlama tekniklerini optimize eder. |

| Termal modeller | Doğru termal modeller istenen mekanik özellikleri sağlar. |

| Veri kullanımı | Simülasyon verileri fiziksel test verilerini aşarak süreç verimliliğini artırır. |

Bu gelişmiş teknikleri kullanarak, çene plakasının mükemmel sertlik ve tokluk dengesine ulaşmasını sağlayabilirsiniz.

Stres rahatlaması bir başka kritik ısı işlem sürecidir. Çene plakasını orta derecede bir sıcaklığa ısıtmayı ve daha sonra yavaşça soğutulmayı içerir. Bu işlem, döküm ve işleme sırasında gelişen kalıntı stresleri ortadan kaldırır. Bu streslerin ortadan kaldırılması, çalışma sırasında çatlamayı ve bozulmayı önler.

Stres rahatlaması da plakanın yapısal bütünlüğünü arttırır. Daha az iç gerilimle, çene plakası ağır yüklere ve etkilere başarısız olmadan dayanabilir. Bu adım özellikle zorlu ortamlarda çalışan kırıcılar için önemlidir.

Çene plakasının mikro yapısı aşınma direncinde önemli bir rol oynar. Gaz nitravat gibi ısı işlem süreçleri mikroyapı iyileştirebilir ve bu da gelişmiş performansa yol açabilir. Çalışmalar, nitrided örneklerin tedavi edilmeyenlere kıyasla daha az kilo kaybı yaşadığını göstermektedir. Ayrıca:

Maksimum yüzey mikro sertliği, 24 saat boyunca nitrided numunelerde görülür, bu da üstün aşınma direncini gösterir.

Giyim enkaz analizi, difüzyon tabakasının dayanıklılığını arttıran demir nitrürlerin varlığını ortaya çıkarır.

| Kanıt Tanımı | Bulgular |

|---|---|

| Aşınmış yüzeylerin SEM gözlemleri | Delaminasyon, gözeneklilik ve düşük sünekliğe bağlı zayıf yapışma olduğunu gösterir. |

| Yük altında mekanizmalar giyin | Düşük yüklerde yapışma ve aşınma baskındır; Oksidasyon yüksek yüklerde meydana gelir. |

| Enkaz kompozisyonu giyin | Demir nitrürler aşınma direncine katkıda bulunur. |

Mikroyapı rafine ederek, çene plakasının ömrünü uzatabilir ve bakım maliyetlerini azaltabilirsiniz. Bu geliştirmeler, kırıcınızın aşırı koşullar altında bile verimli bir şekilde çalışmasını sağlar.

Modern döküm teknolojileri, kırıcılar için çene plakalarının üretiminde devrim yarattı. Kum dökümü gibi teknikler, katkı maddesi üretimi ile birleştirilir. Bu gelişmeler, çene plakasının kırıcıya mükemmel uymasını, aşınmayı azaltır ve verimliliği artırır.

Otomasyon, döküm işlemlerinin geliştirilmesinde önemli bir rol oynar. AI ve IoT sistemleri, üretim parametrelerini gerçek zamanlı olarak izleyerek öngörücü bakım ve proses optimizasyonunu mümkün kılar. Örneğin, erimiş metalin özellikleri karşılamasını sağlayarak, erimiş sırasında sensörler sıcaklığı ve bileşimi izler. Bu, kusurları azaltır ve çene plakasının genel kalitesini geliştirir.

Başka bir yenilik, döküm sonuçlarını tahmin etmek için simülasyon araçlarının kullanılmasıdır. Bu araçlar, üretim başlamadan önce büzülme veya gözeneklilik gibi potansiyel sorunları belirlemenize yardımcı olur. Bu sorunları erken ele alarak, üstün dayanıklılık ve performansa sahip çene plakaları üretebilirsiniz.

Kalite kontrolü, her çene plakasının yüksek dayanıklılık ve aşınma direnci standartlarını karşılamasını sağlar. Spektroskopi ve dahil etme analizi gibi gelişmiş teknikler, eritme sırasında metalin bileşimini doğrular. Boyutsal kriterler, koordinat ölçüm makineleri (CMM) gibi modern ölçüm cihazları kullanılarak kontrol edilir.

Sürekli izleme sistemleri, üretim verilerine istatistiksel testler uygular ve sorunları işaretleyen geri bildirim döngüleri oluşturur. Bu yaklaşım yaygın kusurları önler ve tutarlı kalite sağlar. Temel Performans Göstergeleri (KPI), kusur oranlarını ve verimliliği izleyerek iyileştirme için gerçekçi hedefler belirlemenize yardımcı olur.

| Ölçüm türü | Tanım |

|---|---|

| Boyutsal kriterler | Desenler, CMM gibi modern ölçüm cihazları kullanılarak boyutsal özellikler için ölçülür. |

| Yüzey durumu | Son dökümdeki kusurları önlemek için kusurlar için balmumu paterninin yüzeyinin incelenmesi. |

| Kabuk bütünlüğü testi | Seramik kabuğundaki kusurları tespit etmek için görsel ve tahribatsız test. |

| Metal Kalite Kontrolü | Spektroskopi ve dahil etme analizi erimiş metalin gerekli özellikleri karşılamasını sağlar. |

| Kast sonrası denetim | Boyutsal ve yüzey testi, mekanik testlerle birlikte, son ürünün kalitesini doğrulayın. |

| Gelişmiş Otomasyon Teknikleri | Kalite kontrolünü geliştirmek için öngörücü bakım ve proses optimizasyonu için AI ve IoT kullanımı. |

Kritik boyutlardaki düzenli kontroller, desen aşınması nedeniyle potansiyel kaymayı izlemeye yardımcı olur. Sertlik, gerilme mukavemeti ve süneklik gibi mekanik özellikler döküm kalitesini değerlendirmek için gereklidir. Bu kontroller, çene plakasının kırıcı işlemleri sırasında strese ve aşınmaya dayanabilmesini sağlar.

Döküm kusurları çene plakalarının performansını tehlikeye atabilir. Gözeneklilik, büzülme ve bükülme gibi sorunlar genellikle üretim sırasında ortaya çıkar. Bu problemleri dökme sıcaklığı ve hızını optimize ederek ele alabilirsiniz. Deneysel veriler, yaklaşık 500 mm/s'lik bir dökme hızının korunmasının gözenekliliği en aza indirdiğini göstermektedir.

Gerçek zamanlı veri analizi, üretim parametrelerinde hızlı ayarlamaları sağlar ve kusurları ortaya çıkmadan önler. Sürekli izleme sistemleri, sorunları ortaya çıktıkça işaretleyerek tutarlı kalite sağlayarak işaretler. KPI'lara karşı kıyaslama kusur oranları, iyileştirme alanlarını belirlemenize yardımcı olur.

Ortak kusurlar ve çözümler:

Gözeneklilik: Kontrollü dökme sıcaklığı hava ceplerini azaltır.

Büzülme: Simülasyon araçları katılaşma sırasında büzülmeyi tahmin eder ve önler.

Bükülme: Stresten vazgeçen ısı işlemleri yapısal bütünlüğü arttırır.

Bu kusurları ele alarak, daha uzun süren ve kırıcılarda daha iyi performans gösteren çene plakaları üretebilirsiniz. Bu iyileştirmeler kesinti süresini ve bakım maliyetlerini azaltarak genel verimliliği artırır.

Doğru malzemelerin seçilmesi, döküm işlemlerinin geliştirilmesi ve hassas ısı işlemlerinin uygulanması, dayanıklı çene plakaları üretmek için gereklidir. Bu adımlar, kırıcınızın verimli çalışmasını, aşınmayı azaltır ve kritik parçaların ömrünü uzatmasını sağlar. Örneğin, modüler aşınmaya dirençli dökümler gibi gelişmiş döküm tekniklerini benimsemek, konveyör sistemlerinde bakım süresini% 50 azaltmış ve önemli operasyonel iyileştirmeler potansiyelini göstermektedir.

Yenilikçi döküm yöntemleri, aşırı koşullarda artan hassasiyet ve güvenilirlik talebini karşılayarak geleneksel yaklaşımların sınırlamalarını da ele almaktadır. Bu gelişmelere yatırım yaparak, kesinti süresini en aza indirebilir, kırıcı performansını artırabilir ve uzun ömürlü aşınma parçaları elde edebilirsiniz. Genişletilmiş hizmet ömrü ve azaltılmış operasyonel giderler de dahil olmak üzere maliyet ve faydaların kapsamlı bir değerlendirmesi, modern döküm teknolojilerine doğru kaymayı desteklemektedir.

Kırıcınızın verimliliğini artırmak ve çene plakalarınızın eşsiz dayanıklılık sağladığından emin olmak için bu yenilikleri kucaklayın.

Yüksek manganez çelik, iş sertleştirme kabiliyeti nedeniyle olağanüstü dayanıklılık sunar. Yüzey etkisi altında sertleşir ve aşınma direncini artırır. Bu malzeme aynı zamanda ağır yüklere ve etkilere dayanır, bu da zorlu ortamlarda kırıcılar için mükemmeldir.

Isıl işlemi, sertliği artırarak ve kırılganlığı azaltarak çene plakası yapısını geliştirir. Söndürme ve temperleme gibi işlemler mikroyapı rafine eder, aşınma direncini iyileştirir ve çene kırıcı aşınma parçalarının ömrünü uzatır.

Yaygın kusurlar gözeneklilik, büzülme ve bükülmeyi içerir. Bu sorunlar döküm işlemi sırasında ortaya çıkar. Dökme sıcaklığı ve hızının optimize edilmesi, stres kaybeden ısı işlemleriyle birlikte, bu problemleri önlemeye yardımcı olur ve yüksek kaliteli çene plakaları sağlar.

Evet, martensitik çelik ve EN31 çelik gibi malzemeler özel avantajlar sunar. Martensitik çelik tokluğu ve sertliği dengeler, EN31 daha yüksek güç sağlar. Bununla birlikte, yüksek manganez çeliği, üstün aşınma direnci nedeniyle çoğu kırıcı için tercih edilen seçim olmaya devam etmektedir.

Katkı üretimi ve simülasyon araçları gibi modern döküm teknolojileri hassasiyeti geliştirir ve kusurları azaltır. Bu yenilikler, çene plakası yapısının kırıcıya mükemmel bir şekilde uymasını ve verimliliği ve dayanıklılığı artırmasını sağlar.