Ezme aşınma parçaları, madencilik ve inşaatta kullanılan makinelerin verimliliği ve dayanıklılığı için hayati önem taşır. Bu bileşenler, ekipmanınızın zorlu koşullar altında ne kadar iyi performans gösterdiğini doğrudan etkiler. Optimizasyonları ölçülebilir faydalara yol açabilir:

Patlamadan artan parçalanma, ezici verimliliği artırır ve enerji tüketimini azaltır.

Yüksek enerjili patlatma stratejileri verimliliği artırır ve operasyonel maliyetleri azaltır.

Patlama parametrelerinin ayarlanması, makine duraklarını en aza indirerek gereksiz masrafları keser.

Sayısal veriler önemlerini daha da vurgulamaktadır. Meksika'daki Milpillas madeninde, optimize edilmiş aşınma parçaları, içbükey segment ömrünü altı aydan iki yıla kadar uzatarak sık sık rayları ortadan kaldırdı. Benzer şekilde, Finlandiya’nın Terrafame madeni, aşınma yaşam iyileştirmeleri yoluyla yıllık beş gün daha fazla çalışma süresi kazandı. Bu örnekler, ezici aşınma parçalarının kesinti süresini nasıl azalttığını ve performansı en üst düzeye çıkardığını altüst ediyor.

Ezme aşınma parçaları, kayalar, cevherler ve mineraller gibi aşındırıcı malzemelerin ezilmesinin neden olduğu yoğun aşınma ve yıpranmaya dayanacak şekilde tasarlanmış bileşenlerdir. Bu parçalar, işlenen malzemelerle doğrudan temas eden astarlar, mantolar ve çekiçler gibi öğeleri içerir. Birincil amaçları, verimli kırma işlemleri sağlarken makineleri korumaktır. Aşınma profillerinin düzenli olarak izlenmesi, üreticilerin optimize edilmiş astarlar geliştirmesine, ekipman performansını artırmasına ve parça ömrünü uzatmasına yardımcı olur.

Ezme aşınma parçaları, ezici ekipmanların işlevselliğinde kritik bir rol oynar. Sürekli sürtünme ve etkiye dayanırlar, bu da onları operasyonel verimliliği korumak için gerekli kılar. Dayanıklı ve iyi tasarlanmış aşınma parçaları kullanarak, kesinti süresini azaltabilir ve makinenizin genel verimliliğini artırabilirsiniz. Örneğin, modüler rotor ve takım sistemleri performansı artırır ve aşınma parçalarının ömrünü uzatır. Ayrıca, parçalayıcı aşınma parçalarındaki yenilikler, operasyonel maliyetleri düşürmeye ve verimliliği artırmaya yardımcı olur. Bu parçaların uygun seçimi ve bakımı, operasyonlarınızın karlılığını önemli ölçüde etkileyebilir.

Her biri belirli bir amaca hizmet veren sektörde yaygın olarak çeşitli ezici aşınma parçaları kullanılmaktadır. Bunlar şunları içerir:

Çene plakaları: Çene kırıcılarında bulunur, basınç uygulayarak malzemeleri ezerler.

Mantles ve İçbavarlar: Koni kırıcılarda kullanılırlar, malzemeleri daha küçük boyutlara öğütmeye yardımcı olurlar.

Üfleme çubukları: Darbe kırıcılarında bulunurlar, yüksek hızlı etki yoluyla malzemeleri parçalarlar.

Astarlar: Kırmaların iç kısmını aşınma ve yıpranmaya karşı koruyun.

Çekiçlik: Çekiç fabrikalarında kullanıldığında, malzemeleri tekrar tekrar vurarak eziyorlar.

Belirli malzemelere dayanan özelleştirilebilir kurulumlar, bu parçaların performansını daha da artırabilir. Yeni malzemeler ve tasarımlar da dayanıklılıklarını artırarak daha düşük operasyonel maliyetlere ve kesinti süresine yol açar.

Yüksek kaliteli ezici aşınma parçaları, makinenizin performansını doğrudan etkiler. Bu bileşenler, ekipmanınızın aşırı koşullar altında bile verimli bir şekilde çalışmasını sağlar. Örneğin, FLSMIDTH, sistemlerinde premium aşınma parçaları uyguladı ve bu da verimde% 7'lik bir artışla sonuçlandı. Ek olarak, büyük bir altın madeni, çırçıl kırıcısını gelişmiş aşınma parçalarıyla optimize etti ve çalışma ömrünü dört katına çıkardı. Bu iyileştirmeler, doğru aşınma parçalarının üretkenliği nasıl artırabileceğini ve bakım ihtiyaçlarını nasıl azaltabileceğini vurgulamaktadır.

Dayanıklı ve iyi tasarlanmış aşınma parçaları kullandığınızda, makineniz verimlilikten ödün vermeden daha yüksek iş yüklerini işleyebilir. Bu, daha az kesinti ve daha pürüzsüz operasyonlar anlamına gelir ve üretim hedeflerini tutarlı bir şekilde karşılamanızı sağlar.

Ezme aşınma parçaları, ekipmanınızın ömrünü uzatmada önemli bir rol oynar. Girişe dayanıklı malzemeler kullanarak, makinenizi aşındırıcı malzemelerin ezilmesinin neden olduğu sürekli sürtünme ve darbeden koruyabilirsiniz. Bu, hasar riskini azaltır ve ekipmanınızın daha uzun süre işlevsel kalmasını sağlar.

Aşağıdaki tabloda, yüksek kaliteli aşınma parçaları kullanmanın faydalarını göstermektedir:

| Fayda | Tanım |

|---|---|

| Ekipman ömrü uzantısı | Girişe dayanıklı malzemelerin kullanılması, makinelerin ömrünü önemli ölçüde genişletir. |

| Kesinti süresi azaltılmış | Yenilikler arızaları en aza indirir ve operasyonlarda daha az kesinti süresine yol açar. |

| Daha düşük yedek maliyetler | Gelişmiş dayanıklılık, parça değiştirmelerle ilişkili frekansı ve maliyetleri azaltır. |

| Geliştirilmiş operasyonel verimlilik | Gelişmiş malzemeler, verimliliği koruyarak aşırı koşullar altında performansı artırır. |

| Çevresel Sürdürülebilirlik | Azaltılmış parça değiştirmeleri Geri dönüşüm ve uzatılmış ömür yoluyla daha düşük çevresel etki. |

Dayanıklı kırma aşınma parçalarına yatırım yaparak, sadece makinenizin ömrünü uzatmakla kalmaz, aynı zamanda daha sürdürülebilir ve uygun maliyetli bir operasyona da katkıda bulunursunuz.

Optimal kırma aşınma parçaları operasyonel maliyetlerinizi önemli ölçüde düşürebilir. Örneğin, Boliden Kylylahti’nin konsantrasyon tesisi, aşınma parçası masraflarını azaltan yeni kırıcılar kurdu. Benzer şekilde, genel verimliliği artırmada kritik bir faktör olan yedek parça maliyetlerini kesmek için C130 çene kırıcı ve gp330 koni kırıcı not edildi.

Parça değiştirme sıklığını azalttığınızda, hem malzemelerden hem de emekten tasarruf edersiniz. Ayrıca, daha az arıza daha az kesinti anlamına gelir, bu da istikrarlı üretimi sürdürmenize ve maliyetli gecikmelerden kaçınmanıza olanak tanır. Zamanla, bu tasarruflar toplanabilir ve yüksek kaliteli aşınma parçalarını herhangi bir operasyon için akıllı bir yatırım haline getirir.

Dayanıklılık ve aşınma direnci, yüksek kaliteli ezici aşınma parçalarının kritik özellikleridir. Bu bileşenler, ezme işlemleri sırasında sürekli sürtünmeye, darbeye ve aşınmaya dayanmalıdır. Dayanıklılıklarını değerlendirmek için üreticiler titiz laboratuvar testlerine güvenir. Örneğin:

| Test türü | Tanım |

|---|---|

| Aşındırıcı aşınma testleri | Kuru kum, kauçuk tekerlek aşındırıcı aşınma, Taber Abraser ve daha fazlasını içerir. |

| Etki aşınma testleri | Blok-üzerine top etkisi ve top üzerinde top etkisi artış testlerini içerir. |

| ASTM Standart Testleri | Birkaç test ASTM standartları olarak kabul edilir ve sonuçlarda güvenilirlik ve tutarlılık sağlar. |

| Yeni Testler | Büro tarafından tasarlanan top-top etkisi ve yüksek hızlı darbe gibi testler gibi testler içerir. |

Bu testler, aşınma parçalarının aşırı koşullara dayanabilmesini ve sık sık değiştirme ihtiyacını azaltmasını sağlar. Kanıtlanmış aşınma direnci olan parçaları seçerek, kesinti süresini en aza indirebilir ve tutarlı performansı koruyabilirsiniz.

Ezme aşınma parçalarının malzeme bileşimi, güçlerini ve uzun ömürlerini doğrudan etkiler. Yüksek kaliteli parçalar, strese, delinmeye ve patlamaya direnen malzemelerden yapılır. Aşağıdaki tablo, malzeme performansını etkileyen temel faktörleri vurgulamaktadır:

| Faktör | Tanım | Referans |

|---|---|---|

| Gerilme mukavemeti | Bir malzemenin gerilirken veya çekilirken dayanabileceği maksimum stres. | Ali ve ark. (2018) |

| Delme gücü | Bir malzemenin keskin bir nesne tarafından penetrasyona direnme yeteneği. | Chen ve ark. (2011) |

| Patlama Gücü | Bir malzemenin yırtılmadan baskıya dayanma yeteneği. | Tabaei & Play (2008) |

| Örgü yapıları | Genel gücü ve dayanıklılığı etkileyen farklı dokuma teknikleri. | Thiruchitrambalam ve ark. (2020) |

Optimum malzeme bileşimine sahip aşınma parçaları seçerek, ekipmanınızın verimlilikten ödün vermeden zorlu iş yüklerini işleyebileceğinden emin olursunuz.

Aşık aşınma parçalarının tasarımı ve uyumluluğu performanslarını önemli ölçüde etkiler. İyi tasarlanmış parçalar, aşınma oranlarını ve bakım maliyetlerini azaltarak makinelerinize sorunsuz bir şekilde sığar. Örneğin, yüksek manganez plakaları uzun ömür ve verimliliği artırma yetenekleri ile bilinir. Mekanik ve operasyonel ekipler arasındaki işbirliği de aşınma parça performansının optimize edilmesinde hayati bir rol oynamaktadır. Takımlar birlikte çalıştıklarında, belirli uygulamalar için en iyi tasarımları belirleyebilir, bu da bakım maliyetlerinin azalmasına ve operasyonel verimliliğin iyileştirilmesine yol açabilirler.

Ekipmanınızın özelliklerine uygun aşınma parçalarını seçmek, sorunsuz işlemler sağlar ve producitliği en üst düzeye çıkarır. Makinelerinizde gereksiz aşınma ve yıpranmayı önlemek için her zaman uyumluluğa öncelik verin.

Doğru kırma aşınma parçalarını seçmek operasyonel ihtiyaçlarınızı anlamakla başlar. Her işlem benzersizdir ve belirli gereksinimlerin belirlenmesi optimum performansı sağlar. Aşağıdaki faktörleri düşünün:

Operasyonel koşullar: İştığınız malzeme türünü, besleme boyutunu ve istediğiniz son ürünü değerlendirin. Bu detaylar en uygun aşınma parça tasarımını belirlemeye yardımcı olur.

Ezici hedefler: Aşınma parçalarını hedeflerinizle hizalamak için belirli bir ürün boyutu veya şekli elde etmek gibi hedeflerinizi tanımlayın.

Üretici Önerileri: Uyumlu aşınma parça tasarımları için üreticinin yönergelerine bakın. Bu öneriler genellikle performansı optimize eder ve aşınmayı azaltır.

En iyi yem boyutunuzu ve genel yem derecenizi tanımlamak çok önemlidir. Bu adım, doğru astar yapılandırmasını ve besleme açılışını seçmenizi, erken aşınmayı önlemenizi ve verimliliği artırmanızı sağlar.

Seçiminizi daha da geliştirmek için şu adımları izleyin:

1. Yem boyutunu ve özelliklerini önceden tanımlayın.

2. Operasyonel verileri aşınma parçaları tedarikçinizle paylaşın.

3. Malzemenin bileşimini, basınç dayanımını ve kimyasal özelliklerini göz önünde bulundurun.

Giyim parçalarını özel süreçlerinize ve uygulamalarınıza göre uyarlamak, kırıcı performansını önemli ölçüde artırabilir. Veri toplama, simülasyonlar ve uzman analizi genellikle verimliliği en üst düzeye çıkaran özel çözümlere yol açar.

Ezme aşınma parçalarınızın kalitesi büyük ölçüde üreticiye bağlıdır. Güvenilir bir tedarikçi dayanıklılık, uyumluluk ve performansı sağlar. Üreticileri değerlendirirken şu yönlere odaklanın:

Malzeme Standartları: Yüksek kaliteli aşınma parçaları strese, aşınmaya ve etkiye direnen malzemeler kullanır. Malzeme gücünü doğrulayan sertifikalar veya test sonuçları arayın.

Üretim süreçleri: Isıl işlem ve hassas işleme gibi gelişmiş üretim teknikleri, aşınma kısmı dayanıklılığını artırın.

Müşteri Desteği: İyi bir üretici teknik destek sağlar, doğru parçaları seçmenize ve bakım tavsiyesi sunmanıza yardımcı olur.

Saygın bir üretici ile işbirliği yapmak, operasyonel taleplerinizi karşılayan aşınma parçaları almanızı sağlar. Bu ortaklık, belirli ekipmanlarınız için tasarlanmış özel çözümler gibi yeniliklere de yol açabilir.

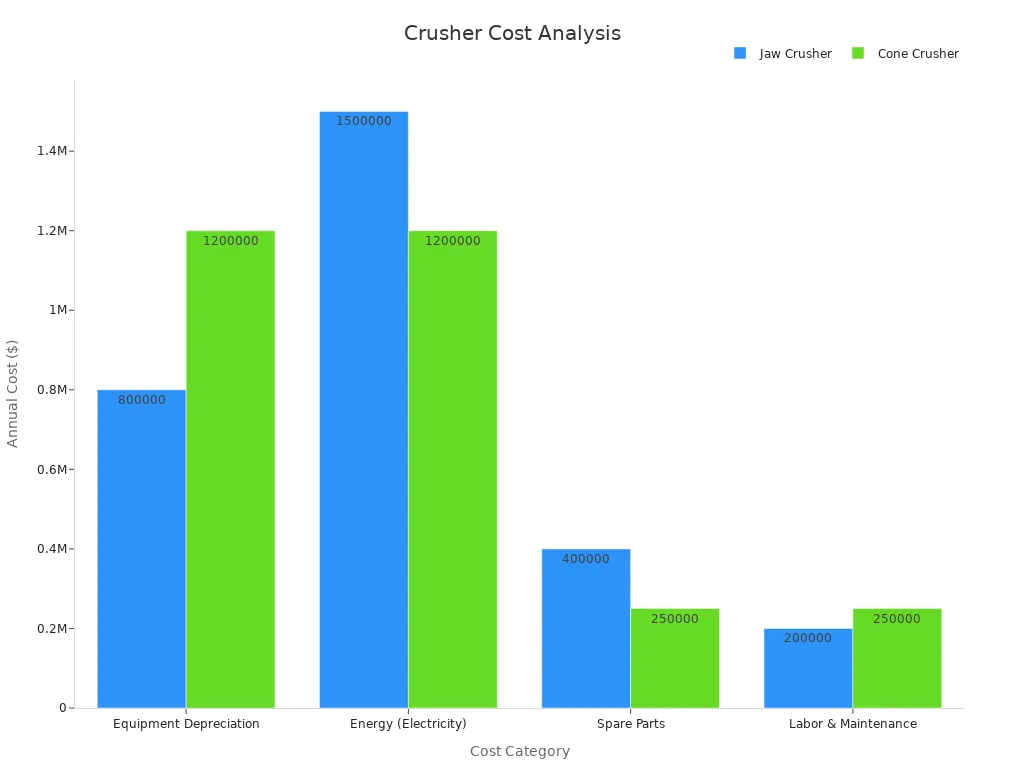

Ezme aşınma parçalarını seçerken maliyet ve performansı dengelemek esastır. Yüksek kaliteli parçalar daha yüksek bir ön maliyete sahip olsa da, kesinti ve değiştirme frekansını en aza indirerek genellikle uzun vadeli masrafları azaltır. Aşağıdaki tabloda çene ve koni kırıcıların yıllık maliyetlerini göstermektedir:

| Maliyet kategorisi | Çene kırıcı (yıllık) | Koni Kırıcı (Yıllık) |

|---|---|---|

| Ekipman amortismanı | $800,000 | $1,200,000 |

| Enerji (elektrik) | $1,500,000 | $1,200,000 |

| Yedek parça | $400,000 | $250,000 |

| İşçi ve Bakım | $200,000 | $250,000 |

| Toplam maliyet | $2,900,000 | $2,900,000 |

5 yıllık TCO: Koni kırıcılar daha düşük enerji ve bakım maliyetleri nedeniyle 3. yıldan sonra uygun maliyetli hale gelir.

Maliyetleri değerlendirirken toplam sahiplik maliyetini (TCO) göz önünde bulundurun. Bu metrik sadece satın alma fiyatını değil, aynı zamanda enerji tüketimi, bakım ve kesinti süresini de içerir. Örneğin, koni kırıcılar daha yüksek başlangıç maliyetlerine sahip olabilir, ancak verimlilikleri nedeniyle zamanla daha ekonomik hale gelebilir.

Yüksek kaliteli aşınma parçalarına yatırım yapmak tutarlı performans sağlar ve operati maliyetlerini azaltır. Maliyet ve performansı dengeleyerek, uzun vadeli karlılık ve operasyonel başarıya ulaşabilirsiniz.

Ezme parçalarının verimliliğini korumak için düzenli denetimler gereklidir. Bu denetimler, potansiyel sorunları maliyetli onarımlara yükselmeden önce belirlemenize yardımcı olur. Örneğin, 1000 saatlik bir çalışma denetimi tipik olarak çalışma sırasında iki saate veya kapatma sırasında dört ila altı saat sürer. Bu inceleme, sökme gerektirmeden anahtar aşınma bileşenleri de dahil olmak üzere ekipmanın genel durumunu gözden geçirmeye odaklanmaktadır. Yıllık büyük denetimler ise ana bileşenlerin daha ayrıntılı bir değerlendirmesini içerir ve bir ila iki gün sürebilir. Bu planlanan denetimler, aşınma parçalarının en uygun durumda kalmasını ve beklenmedik kesinti riskini azaltır.

| Denetim türü | Süre (Çalışma) | Süre (kapatma) | Tanım |

|---|---|---|---|

| 1000 saatlik işletim muayenesi | 2 saate kadar | 4-6 saat | Sökülmeden anahtar aşınma bileşenleri de dahil olmak üzere ekipmanın genel durum incelemesi. |

| Yedek muayenesi giyin | N/A | N/A | Aşınma yedekleri, kaplama kaseleri, içbükeyleri ve diğer bileşenler sırasında derinlemesine muayene. |

| Yıllık büyük muayene | 1-2 gün | N/A | Ölçümlerle ana bileşenlerin ayrıntılı değerlendirmesi, planlama parçası değişiklikleri. |

Ezme aşınma parçalarının ne zaman değiştirileceğini bilmek sizi pahalı arızalardan kurtarabilir. Yaygın işaretler çene plakalarında görünür aşınma, azaltılmış kırma verimliliği ve çalışma sırasında olağandışı titreşimler veya sesler içerir. Bu sorunları fark ederseniz, bir yedek planlama zamanı. Çalışmalar, etkili bakım uygulamalarının kesinti süresini önemli ölçüde azaltabileceğini göstermektedir. Örneğin, halat kürekleri gibi madencilik makineleri için bakım işlemleri genellikle 45 saatin altında tamamlanır ve% 80'i tek bir çalışma vardiyasında sonlandırılır. Bu, gecikmeleri en aza indirmek için zamanında değiştirilmelerin ve verimli lojistiğin önemini vurgular.

Endüstrinin önerdiği bakım uygulamalarını takip etmek, ezici aşınma parçalarınızın uzun ömürlülüğünü sağlar. Günlük denetimler, gevşek cıvataların kontrolü, çene plakaları inceleme ve hareketli parçaların yağlanmasını içermelidir. Haftalık bakım, geçiş plakalarının ve aşınma astarlarının görsel denetimlerini içerir. Aylık görevler, mekanik sistemlerin ve yağ seviyelerinin ayrıntılı kontrollerini içerir. Yıllık revizyon, kapsamlı bir inceleme için ekipmanın sökülmesini ve yıpranmış parçaların değiştirilmesini gerektirir. Bu adımlar sadece makinelerinizin ömrünü uzatmakla kalmaz, aynı zamanda operasyonel verimliliği de artırmaktadır.

Günlük Teftişler:Gevşek cıvataları kontrol edin, çene plakalarını inceleyin ve hareketli parçaları yağlayın.

Haftalık Bakım:Görsel denetimler yapın, plakaları değiştirin ve aşınma astarlarını inceleyin.

Aylık Bakım:Mekanik sistemlerin ayrıntılı incelemelerini yapın ve yağ seviyelerini kontrol edin.

Yıllık revizyon:Muayene için sökülür ve aşınma parçalarını değiştirin.

Bu en iyi uygulamalara bağlı kalarak, ezici aşınma parçalarınızın mükemmel durumda kalmasını, kesinti süresini ve operasyonel maliyetleri azaltmasını sağlayabilirsiniz.

Ezme aşınma parçaları, makinelerinizi verimli ve dayanıklı tutmak için hayati önem taşır. Yüksek kaliteli bileşenler kesinti süresini azaltır, ekipman ömrünü uzatır ve genel performansı artırır. Örneğin, krom ve silikon ayarları ile orta karbon çeliği kullanmak, aşınma direncini ve dayanıklılığı arttırır. Ayarlanabilir ayarlara sahip modern makineler, enerji verimliliği ve maliyet tasarrufu sağlayarak performansı ince ayarlamanıza olanak tanır. Belirli uygulamalar için malzemeleri özelleştirme, aşınmayı azaltırken performansı daha da artırır. Doğru parçaları seçerek ve düzgün bir şekilde koruyarak, ekipmanınızın potansiyelini en üst düzeye çıkarabilir ve uzun vadeli operasyonel başarıya ulaşabilirsiniz.

Çene plakaları veya astarlar gibi bileşenlerde azaltılmış kırma verimliliği, olağandışı titreşimler veya görünür aşınma fark edebilirsiniz. Bu işaretler, parçaların ömrünün sonuna yaklaştığını ve optimum performansı korumak için değiştirilmesi gerektiğini gösterir.

Günlük görsel kontroller yapmalı ve her 1000 çalışma saatinde bir ayrıntılı denetim planlamalısınız. Ana bileşenleri değerlendirmek için yıllık denetimler de gereklidir. Düzenli denetimler, aşınmayı erken tanımlamanıza ve beklenmedik kesinti süresini önlemenize yardımcı olur.

Hayır, genel parçaları kullanmaktan kaçınmalısınız. Her makinenin belirli gereksinimleri vardır. Uyumsuz parçaların kullanılması düşük performansa, artan aşınmaya ve daha yüksek operasyonel maliyetlere yol açabilir. Daima ekipmanınız için tasarlanmış parçaları seçin.

Malzeme bileşimi dayanıklılığı ve strese karşı direnci belirler. Manganez çelik gibi yüksek kaliteli malzemeler uzun ömürlüdür. Tasarım, ekipmanınızla uyumluluk sağlar, aşınma oranlarını azaltır ve verimliliği artırır. Her iki faktör de optimal performans için çok önemlidir.

Sıkı bir bakım programı izleyin. Parçaları düzenli olarak inceleyin, gerektiğinde bunları değiştirin ve yüksek kaliteli bileşenler kullanın. Uygun yağlama ve ekipmanınızın aşırı yüklenmesini önlemek, aşınma parçalarının ömrünü uzatmaya da yardımcı olur.