Las plantas mezcladoras de asfalto dependen en gran medida de las piezas de desgaste de las plantas mezcladoras de asfalto para funcionar de manera eficiente. Estos componentes están sujetos a fricción, calor y presión constantes durante el funcionamiento, lo que los hace susceptibles al desgaste con el tiempo. Por ejemplo, las palas y los brazos de las mezcladoras, que suelen estar fabricados con aleaciones de cromo o Ni-Cr, suelen soportar hasta 200.000 usos debido a su impresionante índice de dureza de 68 HRC. Sin embargo, si las cuchillas se desgastan, puede producirse una calidad del asfalto desigual y posibles daños al equipo. Realizar controles de mantenimiento periódicos es esencial para prevenir estos problemas y garantizar una mezcla adecuada. Ignorar el estado de las piezas de desgaste también puede provocar un sobrecalentamiento, lo que disminuye la eficiencia general de la planta. Al reconocer la importancia de estas piezas de desgaste críticas de la planta mezcladora de asfalto, puede prolongar su vida útil y mantener un rendimiento constante.

Las palas y brazos mezcladores de las plantas mezcladoras de asfalto desempeñan un papel vital en el proceso de mezcla de asfalto. Estos componentes garantizan que los agregados, el betún y los rellenos se mezclen uniformemente para producir asfalto de alta calidad. Las paletas giran dentro del tambor mezclador, creando una mezcla consistente y homogénea. Sin cuchillas y brazos que funcionen correctamente, el asfalto puede desarrollar texturas desiguales o no cumplir con los estándares de calidad. Su diseño preciso y composición de materiales les permiten resistir la intensa fricción y el calor generado durante la mezcla. Al mantener estas piezas en buenas condiciones, puede garantizar que la planta funcione de manera eficiente y proporcione resultados consistentes.

Las paletas y los brazos mezcladores se enfrentan a una exposición constante a materiales abrasivos, lo que provoca un desgaste gradual. Con el tiempo, los bordes de las hojas pueden volverse desafilados, lo que reduce su capacidad para mezclar materiales de manera efectiva. También se pueden desarrollar grietas o astillas debido al uso prolongado o manipulación inadecuada. Estos problemas a menudo resultan en una mezcla desigual, lo que puede comprometer la calidad del asfalto. Además, las cuchillas y los brazos desgastados pueden ejercer una presión adicional sobre el motor, lo que aumenta el consumo de energía y los costos operativos. Reconocer estos signos a tiempo puede ayudarle a evitar reparaciones costosas o tiempo de inactividad.

El mantenimiento regular es esencial para prolongar la vida útil de las paletas y brazos mezcladores. Inspeccione estos componentes con frecuencia para detectar signos de desgaste, como bordes romos, grietas o deformaciones. Limpie las cuchillas después de cada uso para eliminar cualquier acumulación de asfalto o escombros. Lubrique las piezas móviles para reducir la fricción y evitar el sobrecalentamiento. Cuando sea necesario el reemplazo, elija Piezas de desgaste de alta calidad para plantas mezcladoras de asfalto fabricados con materiales duraderos como cromo o aleaciones de Ni-Cr. Estos materiales ofrecen una excelente resistencia al desgaste y al calor, lo que garantiza un rendimiento a largo plazo. Siga siempre las pautas del fabricante para la instalación y el mantenimiento para maximizar la eficiencia.

Los revestimientos sirven como barrera protectora dentro del tambor de mezcla, protegiéndolo de la acción abrasiva de los agregados y otros materiales. Sin revestimientos, el tambor se desgastaría rápidamente debido a la fricción y el impacto constantes. Estos componentes absorben la mayor parte del desgaste, lo que garantiza que el tambor permanezca intacto y funcional durante períodos más prolongados. Los revestimientos de alta calidad están fabricados con materiales diseñados para soportar condiciones extremas. Las opciones comunes incluyen:

Acero endurecido:Ofrece excelente resistencia al desgaste y la abrasión.

Aleaciones resistentes al calor:Prevenir el deterioro prematuro bajo altas temperaturas.

Recubrimientos resistentes a la corrosión:Proteger contra la humedad y el daño químico.

Al utilizar revestimientos duraderos, puede reducir los costos de mantenimiento y extender la vida útil de su planta mezcladora de asfalto.

Reconocer a tiempo el desgaste del revestimiento puede evitarle reparaciones costosas. Busque signos visibles de daño, como adelgazamiento o superficies irregulares. La mezcla errática de materiales es otra señal de alerta, ya que a menudo indica problemas internos causados por la degradación del revestimiento. Si nota una calidad del asfalto inconsistente o un mayor consumo de energía, inspeccione los revestimientos de inmediato. Los controles periódicos le ayudarán a detectar estos problemas antes de que se agraven.

Para maximizar la vida útil de sus revestimientos, adopte prácticas de mantenimiento proactivas. Limpie el tambor mezclador con regularidad para evitar la acumulación de material, lo que acelera el desgaste. Inspeccione los revestimientos con frecuencia en busca de daños y reemplácelos según sea necesario. Elegir Piezas de desgaste de alta calidad para plantas mezcladoras de asfalto Hecho de materiales resistentes al desgaste para garantizar la durabilidad. Evite sobrecargar el tambor, ya que un peso excesivo puede tensar los revestimientos y reducir su eficacia. Si sigue estos pasos, podrá mantener sus revestimientos en óptimas condiciones y mantener operaciones eficientes de la planta.

El elemento de sellado juega un papel fundamental en la prevención de fugas y el mantenimiento de la presión dentro de su planta mezcladora de asfalto. Garantiza que materiales como el betún y los áridos permanezcan contenidos durante el proceso de mezcla. Sin un sello que funcione correctamente, corre el riesgo de pérdida de material, contaminación y reducción de la eficiencia. Los elementos de sellado también protegen los componentes internos del polvo, la humedad y los residuos, que pueden provocar un desgaste prematuro. Al mantener el sistema hermético, ayudan a mantener un rendimiento constante y prolongan la vida útil de su equipo. Un elemento de sellado en buen estado es esencial para garantizar un funcionamiento fluido y minimizar el tiempo de inactividad.

Los elementos de sellado enfrentan una exposición constante a altas temperaturas, presión y materiales abrasivos. Con el tiempo, estas condiciones pueden hacer que los sellos se rompan, se endurecen o pierdan elasticidad. Los sellos desgastados a menudo conducen a fugas, lo que puede interrumpir el proceso de mezcla y comprometer la calidad del asfalto. La contaminación es otro problema común. El polvo y los escombros pueden acumularse alrededor del sello, acelerando el desgaste y reduciendo su efectividad. La instalación o desalineación inadecuada también puede hacer que los sellos fallaran prematuramente. Identificar estos problemas temprano lo ayuda a evitar reparaciones costosas y mantener un rendimiento óptimo de la planta.

El cuidado adecuado de los elementos de sellado garantiza su longevidad y fiabilidad. Siga estas prácticas de mantenimiento para mantenerlos en óptimas condiciones:

Instale los sellos correctamente para evitar fallas tempranas.

Inspeccione periódicamente para detectar grietas, endurecimiento u otros signos de desgaste.

Limpie los sellos y las áreas circundantes para evitar la contaminación.

Verifique los niveles de lubricación con frecuencia para evitar fallas en el sello.

Controle las temperaturas de funcionamiento para reducir la degradación.

Ajuste la velocidad y la carga para minimizar la tensión en los sellos.

Reemplace los sellos desgastados inmediatamente para evitar fugas y daños mayores.

Al adoptar estas prácticas, puede extender la vida útil de sus elementos de sellado y mantener la eficiencia de su planta de mezcla de asfalto. Invertir en alta calidad Piezas de desgaste de planta de mezcla de asfalto Asegura una mejor durabilidad y rendimiento, reduciendo la necesidad de reemplazos frecuentes.

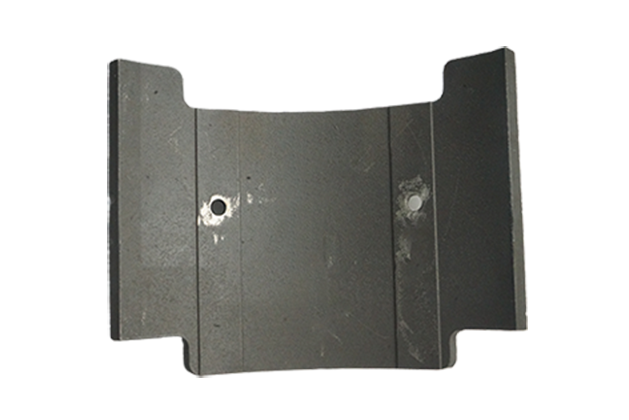

El raspador es un componente crucial en las plantas de mezcla de asfalto. Asegura que materiales como agregados y betún se distribuyan uniformemente a través del tambor o el transportador. Al raspar el material residual de la superficie del tambor, evita que la acumulación que pueda interrumpir el proceso de mezcla. Esta acción ayuda a mantener una mezcla consistente, asegurando que el producto de asfalto final cumpla con los estándares de calidad. Sin un raspador de funcionamiento correctamente, el material sobrante puede endurecerse, lo que provoca ineficiencias y daños potenciales a otros componentes.

Los raspadores soportan la fricción constante y el contacto con materiales abrasivos. Con el tiempo, esta exposición causa desgaste, reduciendo su capacidad para limpiar las superficies de manera efectiva. Un raspador desgastado deja residuos, que pueden mezclarse de manera desigual con materiales frescos. Esta inconsistencia afecta la calidad del asfalto y aumenta el riesgo de obstrucciones o bloqueos. Además, los raspadores usados obligan a otros componentes, como las cuchillas de mezcla, a trabajar más duro, lo que lleva a un mayor consumo de energía y un desgaste más rápido en esas partes. Abordar el desgaste del raspador de inmediato lo ayuda a evitar estos problemas en cascada.

Las inspecciones regulares son esenciales para identificar cuándo un raspador necesita reemplazo. Busque signos de adelgazamiento, grietas o bordes desiguales. Si el raspador ya no hace contacto completo con el tambor o el transportador, es hora de reemplazarlo. Siempre elige reemplazos de alta calidad Diseñado para su modelo de planta específico. Opta por materiales duraderos que puedan soportar altas temperaturas y condiciones abrasivas. Al instalar un nuevo raspador, garantice una alineación adecuada para maximizar su efectividad. El mantenimiento de rutina, como la limpieza y la lubricación, también puede extender la vida útil de esta parte crítica. Al priorizar el mantenimiento del raspador, puede mantener la eficiencia de su planta de mezcla de asfalto y reducir el tiempo de inactividad.

Las cintas transportadoras juegan un papel vital en el movimiento de materiales de manera eficiente dentro de una planta de mezcla de asfalto. Aseguran un flujo suave de agregados y otros componentes a través de diferentes etapas de producción. Cada tipo de transportador tiene un propósito específico:

Los transportadores de alimentación controlan el flujo de agregados desde el sistema de contenedor de alimentación hasta el transportador de colección. Los cinturones de velocidad variables ayudan a administrar las proporciones con precisión.

Los transportadores recolectores reúnen los agregados de los transportadores de alimentadores y los transportan a un ritmo constante al transportador de carga.

Los transportadores de carga llevan la mezcla de agregados combinados al tambor de mezcla. Estos cinturones ajustan su velocidad en función del volumen de materiales que provienen de contenedores de alimentación fría y contenedores de rap.

Al mantener una funcionalidad adecuada, las cintas transportadoras aseguran un transporte de material constante, lo cual es esencial para producir asfalto de alta calidad.

Las cintas transportadoras enfrentan varios desafíos de desgaste que pueden interrumpir las operaciones. Los problemas comunes incluyen:

Seguimiento inadecuado, que puede causar daños significativos y provocar reparaciones costosas.

Desgaste excesivo en componentes como los rodillos de canalización y la tensión.

Daño a las piezas del transportador, lo que resulta en retrasos en la producción y mayores necesidades de mantenimiento.

Estos desafíos a menudo surgen de la exposición constante a materiales abrasivos y cargas pesadas. Abordar estos problemas de inmediato puede evitar el tiempo de inactividad y mantener la eficiencia de su planta.

El mantenimiento regular es clave para extender la vida útil de las cintas transportadoras. Siga estos consejos para mantenerlos en condiciones óptimas:

Monitoree las correas para problemas de alineación o signos visibles de daños.

Inspeccione componentes como los rodillos de retroceso, los rodillos de retorno y la cedería de desgaste, daños o acumulación de material.

Examine los rodamientos y el sistema de impulso para obtener anormalidades.

Al mantenerse proactivo, puede reducir el riesgo de fallas inesperadas y garantizar el transporte de material suave. Las piezas de desgaste de la planta de mezcla de asfalto de alta calidad, incluidas las cintas transportadoras duraderas, pueden mejorar aún más la confiabilidad de su equipo.

El monitoreo y el mantenimiento regular de las piezas de desgaste como las cuchillas de mezcla, los revestimientos, los elementos de sellado, los raspadores y las cintas transportadoras son esenciales para mantener su planta de mezcla de asfalto funcionando de manera eficiente. Descuidar estos componentes puede conducir a descomposiciones costosas y retrasos en la producción. Piezas de desgaste de alta calidad, como los de Industria pesada haitiana, ofrece beneficios a largo plazo:

Costos de mantenimiento más bajos: los materiales duraderos reducen la frecuencia de fallas y reparaciones.

Tiempo de inactividad minimizado: las piezas confiables aseguran una operación continua, maximizando la productividad.

Vida útil del equipo extendido: la inversión en componentes premium retrasa los costosos restauraciones.

Al priorizar el mantenimiento, puede mejorar el rendimiento de la planta, reducir los costos operativos y lograr una calidad de asfalto constante.

Busque adelgazamiento, grietas o superficies desiguales en componentes como cuchillas, revestimientos y raspadores. El aumento del consumo de energía, la calidad de asfalto inconsistente o los ruidos inusuales durante la operación también indican desgaste.

Inspeccione las piezas de desgaste semanalmente o después de cada 200 horas de operación. Los controles regulares lo ayudan a identificar el daño temprano y prevenir descomposiciones costosas.

Sí, las piezas de baja calidad se desgastan más rápido y causan una mezcla desigual, fugas o acumulación de material. Esto reduce la eficiencia, aumenta el tiempo de inactividad y aumenta los costos de mantenimiento.

Limpie los componentes regularmente, evite sobrecargar la planta y siga las pautas de mantenimiento del fabricante. Use materiales de alta calidad y resistentes al calor para reemplazos.

Retrasar el reemplazo puede provocar daños en el equipo, producción de asfalto desigual y mayores costos operativos. Reemplazar las piezas desgastadas garantiza rápidamente un rendimiento constante y previene el tiempo de inactividad.