Las placas de mandíbula duradera son vitales para la eficiencia de las trituradoras industriales. Cuando las placas de la mandíbula se desgastan rápidamente, el rendimiento de la trituradora cae, lo que lleva a mayores costos operativos. Por ejemplo, la vida útil de una placa de mandíbula fija puede disminuir de 150 días a 63 días, reduciendo el procesamiento de mineral de 750,000 toneladas a 420,000 toneladas. Esto puede resultar en una pérdida económica anual de 160,000 yuanes debido al aumento de los costos de reemplazo y el tiempo de inactividad.

Las técnicas de casting optimizadas juegan un papel crucial en la superación de estos desafíos. Al mejorar la resistencia al desgaste, reducen la frecuencia de los reemplazos y mejoran la eficiencia de aplastamiento. Estos avances no solo ahorran energía, sino que también son significativamente más bajos costos a largo plazo. Puede ver cómo invertir en las operaciones de triturador de la trituradora beneficia a la placa de la placa de la mandíbula de alta calidad y aumenta la productividad general.

El acero alto en manganeso se destaca como un material superior para las placas de mandíbula de triturador debido a sus propiedades únicas. Este acero, a menudo conocido como Hadfield Steel, contiene del 11% al 14% de manganeso y 1.1% a 1.4% de carbono. Estos elementos contribuyen a su fuerza y durabilidad excepcionales.

Una de sus características más notables es su capacidad de endurecimiento del trabajo. Cuando se somete al impacto, la superficie del acero se endurece significativamente, alcanzando una dureza máxima de 550 BHN (número de dureza de Brinell). Esta propiedad asegura que la placa de la mandíbula se vuelva más dura con el uso, lo que lo hace ideal para aplicaciones de servicio pesado. Además, el acero de alto manganeso exhibe una excelente resistencia al impacto, lo que le permite resistir las constantes fuerzas de aplastamiento sin fracturarse.

La resistencia al desgaste del material es otra ventaja crítica. Los estudios muestran que el acero alto en manganeso puede durar hasta diez veces más que el acero suave en condiciones de impacto similar. Su fuerza de rendimiento de aproximadamente 66,000 psi y resistencia a la tracción final de aproximadamente 107,000 psi resaltan aún más su robustez.

| Propiedad | Descripción |

|---|---|

| Capacidad de endurecimiento del trabajo | Desarrolla una superficie endurecida bajo impacto, aumentando la fuerza y la durabilidad. |

| Resistencia al impacto | Resistir un impacto constante, lo que lo hace adecuado para trituradores. |

| Resistencia al desgaste | Dura significativamente más largo que el acero suave en ambientes de alto impacto. |

| Fuerza de rendimiento | Aproximadamente 66,000 psi. |

| Resistencia a la tracción definitiva | Alrededor de 107,000 psi. |

| Dureza de la superficie | Puede alcanzar hasta 550 BHN bajo impacto. |

El uso de placas de mandíbula de trituradora de alto manganeso ofrece varios beneficios que afectan directamente la eficiencia y la longevidad de su trituradora.

Durabilidad mejorada: La propiedad de endurecimiento del trabajo asegura que la placa de la mandíbula se vuelva más dura y más resistente al desgaste con el tiempo.

Mantenimiento reducido: Las trituradoras equipadas con placas de mandíbula de acero de alta manganeso requieren reemplazos menos frecuentes, ahorrándole tiempo y dinero.

Rendimiento mejorado: La capacidad del material para soportar un alto estrés y el impacto asegura un rendimiento constante de aplastamiento, incluso en condiciones exigentes.

Tiempo de inactividad minimizado: Con placas de mandíbula más duradera, puede mantener operaciones ininterrumpidas, lo que lleva a una mayor productividad.

Los usuarios han informado mejoras significativas en la eficiencia operativa después de cambiar al acero de alto manganeso. Por ejemplo:

- La frecuencia de mantenimiento disminuyó, lo que resultó en operaciones más suaves.

- Las horas operativas aumentaron, reduciendo el tiempo de inactividad y asegurando una producción constante.

Mientras que el acero alto en manganeso sigue siendo el estándar de oro para las placas de la mandíbula de trituradores, los materiales alternativos están ganando atención para aplicaciones específicas.

Acero martensítico: Conocido por su alta resistencia y resistencia al desgaste moderada, el acero martensítico es adecuado para aplicaciones que requieren un equilibrio entre la dureza y la dureza.

EN31 acero: Este material ofrece mayor resistencia en comparación con el acero martensítico, lo que lo convierte en una opción viable para las placas de mandíbula swing.

E compuesto de vidrio/epoxi: La investigación destaca el potencial de este material compuesto como una alternativa ligera y duradera al acero manganeso.

| Título de estudio | Enfocar | Recomendaciones |

|---|---|---|

| Selección de material para la mandíbula de trituradora en un equipo de trituradores de la mandíbula | Comparación de materiales compuestos con acero manganeso | El compuesto E Glass/Epoxi se muestra prometedor como un reemplazo para el acero del manganeso. |

| Diseño y análisis de placas de mandíbula de swing de asciende | Comparación de acero martensítico y acero EN31 | El acero EN31 demuestra una mayor resistencia para las placas de la mandíbula. |

| Una revisión sobre el estudio de las placas de la mandíbula de Jaw Crusher | Análisis cinemático y dinámico de placas de mandíbula swing | Identifica áreas para una mejora adicional en el diseño de la placa de la mandíbula. |

Al seleccionar un material alternativo, considere los requisitos específicos de su planta de trituración. Consultar expertos y elegir productos de fabricantes acreditados puede ayudarlo a tomar una decisión informada.

El proceso de casting juega un papel fundamental en la determinación de la durabilidad y el rendimiento de la placa de la mandíbula de una trituradora. Al optimizar cada etapa del proceso, puede asegurarse de que las placas de la mandíbula cumplan con los más altos estándares de calidad y resistencia al desgaste.

La fundición y la preparación de aleación forman la base del proceso de lanzamiento. Durante esta etapa, las materias primas se derriten y se combinan para crear la composición de aleación deseada. Para las placas de la mandíbula, el acero de alto manganeso es a menudo la opción preferida debido a su resistencia y resistencia al desgaste excepcional.

Para lograr resultados óptimos, debe controlar cuidadosamente la temperatura y la composición de fundición. Las técnicas como la calorimetría de escaneo diferencial (DSC) y el análisis termogravimétrico (TGA) ayudan a monitorear las propiedades térmicas de la aleación. Estos métodos aseguran que la aleación permanezca estable y libre de impurezas durante el proceso de fundición.

| Técnica | Descripción |

|---|---|

| Calorimetría de escaneo diferencial (DSC) | Mide el flujo de calor para determinar la estabilidad térmica y la capacidad de calor específica. |

| Análisis termogravimétrico (TGA) | Rastrea los cambios de masa en la aleación para estudiar reacciones a altas temperaturas. |

| Análisis mecánico térmico (TMA) | Analiza los cambios dimensionales para calcular los coeficientes de expansión térmica. |

Los informes de la industria destacan la efectividad de las técnicas de fundición avanzadas. Por ejemplo, la tecnología de detección inalámbrica mejora la calidad de la fundición al monitorear las propiedades de la aleación en tiempo real. Este enfoque reduce los defectos y mejora la durabilidad general de la placa de la mandíbula.

| Aspecto | Descripción |

|---|---|

| Técnica de fundición | La fundición de arena combinada con la fabricación aditiva permite geometrías complejas. |

| Método de mejora | Monitores de detección inalámbrica y mejora la calidad de la fundición. |

| Resultado | Calidad mejorada de la calidad del producto y menos defectos. |

La etapa de fabricación de moldes y patrones determina la forma y las dimensiones de la placa de la mandíbula. Un molde bien diseñado asegura que el proceso de fundición produzca placas de mandíbula con dimensiones precisas y defectos mínimos.

Puede usar la fundición de arena, que es un método popular para crear moldes. Esta técnica implica empacar arena alrededor de un patrón para formar la cavidad del moho. La fabricación aditiva, como la impresión 3D, ha revolucionado este proceso al permitir la creación de geometrías complejas con alta precisión.

Los patrones deben diseñarse cuidadosamente para tener en cuenta la contracción durante la solidificación. Al usar herramientas de simulación avanzada, puede predecir y prevenir problemas comunes como la microporosidad y la deformación. Informes como "Desarrollo de nuevas reglas de distancia de alimentación" enfatizan la importancia de la simulación en la mejora del diseño de moho.

| Título de informe | Año | Enfocar |

|---|---|---|

| Desarrollo de una metodología para predecir y prevenir fugas | 2001 | Aborda la microporosidad en las fundiciones de acero. |

| Desarrollo de nuevas reglas de distancia de alimentación | 2004 | Utiliza simulación de fundición para mejorar las estrategias de alimentación. |

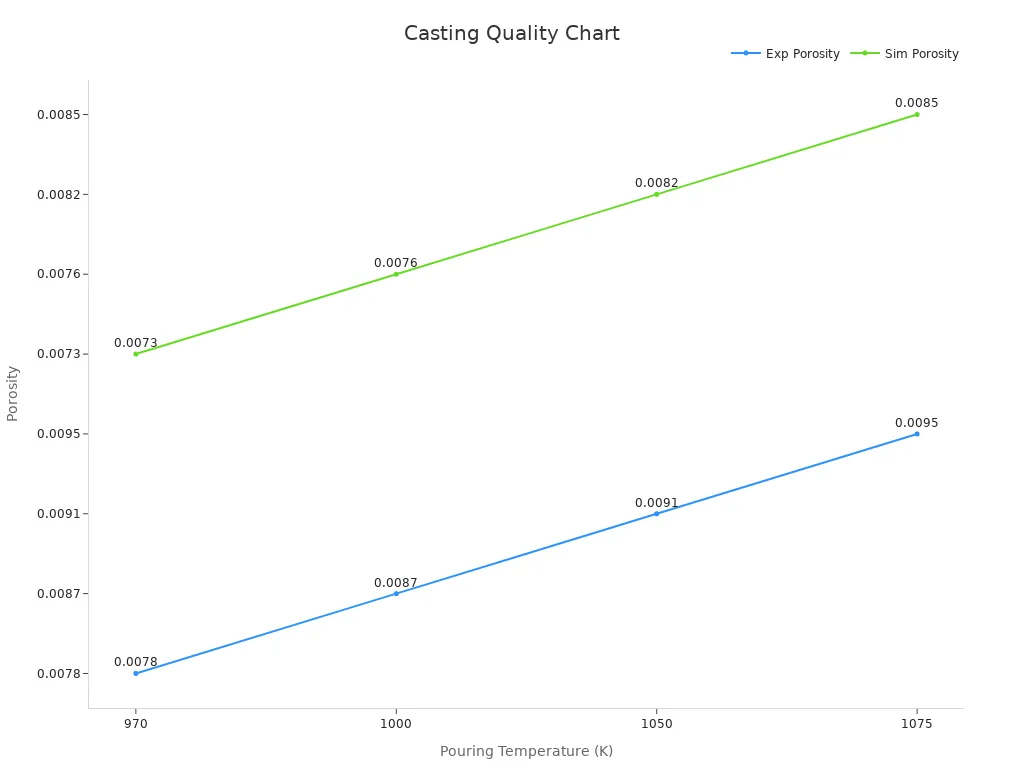

El vertido y la solidificación son los pasos finales en el proceso de fundición. Estas etapas determinan la estructura interna y las propiedades mecánicas de la placa de la mandíbula.

Para minimizar los defectos, debe controlar cuidadosamente la temperatura y la velocidad de vertido. Los datos experimentales muestran que el mantenimiento de una velocidad de vertido de alrededor de 500 mm/s da como resultado fundiciones de alta calidad con una porosidad mínima.

| Temperatura de vertido (k) | Porosidad experimental | Porosidad de simulación |

|---|---|---|

| 970 | 0.0078 | 0.0073 |

| 1000 | 0.0087 | 0.0076 |

| 1050 | 0.0091 | 0.0082 |

| 1075 | 0.0095 | 0.0085 |

El seguimiento de temperatura y el análisis de contenido de carbono son esenciales para garantizar una solidificación consistente. Estas métricas lo ayudan a monitorear el proceso de enfriamiento y predecir las propiedades finales de la aleación.

| Métrico | Importancia |

|---|---|

| Seguimiento de temperatura | Asegura una solidificación consistente y previene defectos. |

| Contenido de carbono | Predice la formación de grafito y las propiedades de aleación general. |

| Equivalencia de carbono | Evalúa el impacto de los aditivos en las características de la aleación. |

| Niveles de silicio | Influye en la fluidez fundida y reduce la erosión de los materiales cerámicos. |

Al optimizar las técnicas de vertido y solidificación, puede producir placas de mandíbula con resistencia al desgaste superior e integridad estructural.

El tratamiento térmico es esencial para mejorar la durabilidad y el rendimiento de las placas de la mandíbula trituradora. Al optimizar procesos como enfriamiento, templado y alivio del estrés, puede mejorar significativamente la resistencia al desgaste y la integridad estructural de estos componentes críticos.

El enfriamiento y el templado son pasos vitales en el tratamiento térmico. El enfriamiento implica enfriar rápidamente la placa de la mandíbula después de calentarla a una temperatura específica. Este proceso aumenta la dureza y la resistencia al desgaste. El templado sigue al enfriamiento e implica recalentar la placa a una temperatura más baja. Este paso reduce la fragilidad mientras mantiene la fuerza.

Para optimizar estos procesos, las industrias dependen del modelado por computadora y las simulaciones térmicas. Estas herramientas lo ayudan a lograr un control preciso sobre la transferencia de calor y las propiedades mecánicas. Por ejemplo:

| Tipo de evidencia | Descripción |

|---|---|

| Proceso de tratamiento térmico | El modelado de computadora y la simulación optimizan las técnicas de enfriamiento y templado. |

| Modelos térmicos | Los modelos térmicos precisos aseguran las propiedades mecánicas deseadas. |

| Utilización de datos | Los datos de simulación exceden los datos de pruebas físicas, mejorando la eficiencia del proceso. |

Al usar estas técnicas avanzadas, puede asegurarse de que la placa de la mandíbula logre el equilibrio perfecto de dureza y dureza.

El alivio del estrés es otro proceso crítico de tratamiento térmico. Implica calentar la placa de la mandíbula a una temperatura moderada y luego enfriarla lentamente. Este proceso elimina las tensiones residuales que se desarrollan durante la fundición y el mecanizado. Eliminar estas tensiones previene el agrietamiento y la distorsión durante la operación.

El alivio del estrés también mejora la integridad estructural de la placa. Con menos tensiones internas, la placa de la mandíbula puede soportar cargas e impactos pesados sin falla. Este paso es particularmente importante para las trituradoras que operan en entornos exigentes.

La microestructura de la placa de la mandíbula juega un papel importante en su resistencia al desgaste. Los procesos de tratamiento térmico como la nitruración de gas pueden refinar la microestructura, lo que lleva a un mejor rendimiento. Los estudios muestran que las muestras nitruras experimentan menos pérdida de peso en comparación con las no tratadas. Además:

La microdureza de la superficie máxima ocurre en muestras nitriadas durante 24 horas, lo que indica una resistencia de desgaste superior.

El análisis de desechos de desechos revela la presencia de nitruros de hierro, que mejoran la durabilidad de la capa de difusión.

| Descripción de la evidencia | Recomendaciones |

|---|---|

| Observaciones SEM de superficies desgastadas | La delaminación indica una adhesión débil debido a la porosidad y la baja ductilidad. |

| Mecanismos de desgaste bajo carga | La adhesión y la abrasión dominan a bajas cargas; La oxidación ocurre a altas cargas. |

| Composición de desechos de desgaste | Los nitruros de hierro contribuyen a la resistencia al desgaste. |

Al refinar la microestructura, puede extender la vida útil de la placa de la mandíbula y reducir los costos de mantenimiento. Estas mejoras aseguran que su trituradora funcione de manera eficiente, incluso en condiciones extremas.

Las tecnologías de fundición modernas han revolucionado la producción de placas de mandíbula para trituradores. Las técnicas como la fundición de arena combinadas con la fabricación de aditivos le permiten crear geometrías complejas con precisión. Estos avances aseguran que la placa de la mandíbula se ajuste perfectamente a la trituradora, reduciendo el desgaste y mejorando la eficiencia.

La automatización juega un papel clave en la mejora de los procesos de lanzamiento. Los sistemas de IA e IoT monitorean los parámetros de producción en tiempo real, lo que permite el mantenimiento predictivo y la optimización de procesos. Por ejemplo, los sensores rastrean la temperatura y la composición durante la fundición, asegurando que el metal fundido cumpla con las especificaciones. Esto reduce los defectos y mejora la calidad general de la placa de la mandíbula.

Otra innovación es el uso de herramientas de simulación para predecir los resultados de fundición. Estas herramientas lo ayudan a identificar posibles problemas como la contracción o la porosidad antes de que comience la producción. Al abordar estos problemas temprano, puede producir placas de mandíbula con una durabilidad y rendimiento superiores.

El control de calidad asegura que cada placa de mandíbula cumpla con altos estándares de durabilidad y resistencia al desgaste. Técnicas avanzadas como la espectroscopía y el análisis de inclusión verifican la composición del metal durante la fundición. Los criterios dimensionales se verifican utilizando electrodomésticos modernos como máquinas de medición de coordenadas (CMM).

Los sistemas de monitoreo continuo aplican pruebas estadísticas a los datos de producción, creando bucles de retroalimentación que marcan los problemas. Este enfoque evita defectos generalizados y garantiza una calidad consistente. Los indicadores clave de rendimiento (KPIS) rastrean las tasas de defectos y la eficiencia, lo que lo ayudan a establecer objetivos realistas para mejorar.

| Tipo de medición | Descripción |

|---|---|

| Criterio dimensional | Los patrones se miden para las características dimensionales utilizando electrodomésticos modernos como CMM. |

| Condición superficial | Inspección de la superficie del patrón de cera para imperfecciones para evitar fallas en la fundición final. |

| Prueba de integridad de shell | Pruebas visuales y no destructivas para detectar defectos en la cubierta de cerámica. |

| Control de calidad de metal | El análisis de espectroscopía e inclusión garantiza que el metal fundido cumpla con las especificaciones requeridas. |

| Inspección posterior a la clasificación | Las pruebas dimensionales y de superficie, junto con las pruebas mecánicas, verifican la calidad del producto final. |

| Técnicas avanzadas de automatización | Uso de IA e IoT para el mantenimiento predictivo y la optimización de procesos para mejorar el control de calidad. |

Los controles regulares de las dimensiones críticas ayudan a monitorear la deriva potencial debido al desgaste del patrón. Las propiedades mecánicas como la dureza, la resistencia a la tracción y la ductilidad son esenciales para evaluar la calidad de la fundición. Estas comprobaciones aseguran que la placa de la mandíbula pueda resistir el estrés y el desgaste durante las operaciones de trituradores.

Los defectos de lanza pueden comprometer el rendimiento de las placas de la mandíbula. Los problemas como la porosidad, la contracción y la deformación a menudo surgen durante la producción. Puede abordar estos problemas optimizando la temperatura y la velocidad del vertido. Los datos experimentales muestran que mantener una velocidad de vertido de alrededor de 500 mm/s minimiza la porosidad.

El análisis de datos en tiempo real permite ajustes rápidos a los parámetros de producción, evitando defectos antes de que ocurran. Los sistemas de monitoreo continuo indican problemas a medida que surgen, asegurando una calidad consistente. Las tasas de defectos de evaluación comparativa contra KPI lo ayudan a identificar áreas para mejorar.

Defectos y soluciones comunes:

Porosidad: La temperatura de vertido controlada reduce los bolsillos de aire.

Contracción: Las herramientas de simulación predicen y evitan la contracción durante la solidificación.

Pandeo: Los tratamientos térmicos que liberan el estrés mejoran la integridad estructural.

Al abordar estos defectos, puede producir placas de mandíbula que duren más y funcionen mejor en trituradores. Estas mejoras reducen el tiempo de inactividad y los costos de mantenimiento, lo que aumenta la eficiencia general.

Seleccionar los materiales correctos, refinar procesos de fundición y aplicar tratamientos térmicos precisos son esenciales para producir placas de mandíbula duradera. Estos pasos se aseguran de que su trituradora funcione de manera eficiente, reduciendo el desgaste y extendiendo la vida útil de las piezas críticas. Por ejemplo, la adopción de técnicas de fundición avanzadas como fundiciones modulares resistentes al desgaste ha reducido el tiempo de mantenimiento en un 50% en los sistemas transportadores, lo que demuestra el potencial de mejoras operativas significativas.

Los métodos de fundición innovadores también abordan las limitaciones de los enfoques tradicionales, satisfacen la creciente demanda de precisión y confiabilidad en condiciones extremas. Al invertir en estos avances, puede minimizar el tiempo de inactividad, mejorar el rendimiento de la trituradora y lograr piezas de desgaste duraderas. Una evaluación integral de los costos y beneficios, incluida la vida útil prolongada y los gastos operativos reducidos, respalda aún más el cambio hacia las tecnologías de casting modernas.

Abrace estas innovaciones para mejorar la eficiencia de su trituradora y garantizar que sus placas de mandíbula entreguen una durabilidad inigualable.

High Manganese Steel ofrece una durabilidad excepcional debido a su capacidad de endurecimiento del trabajo. La superficie se endurece bajo impacto, aumentando la resistencia al desgaste. Este material también soporta cargas e impactos pesados, lo que lo hace perfecto para trituradores en entornos exigentes.

El tratamiento térmico mejora la estructura de la placa de la mandíbula aumentando la dureza y reduciendo la fragilidad. Procesos como enfriar y templar refinan la microestructura, mejorando la resistencia al desgaste y extendiendo la vida útil de las piezas de desgaste de la trituradora de la mandíbula.

Los defectos comunes incluyen porosidad, contracción y deformación. Estos problemas surgen durante el proceso de lanzamiento. La optimización de la temperatura y la velocidad del vertido, junto con los tratamientos térmicos que anulan el estrés, ayuda a prevenir estos problemas y garantiza placas de mandíbula de alta calidad.

Sí, los materiales como el acero martensítico y el acero EN31 ofrecen ventajas específicas. El acero martensítico equilibra la tenacidad y la dureza, mientras que EN31 proporciona mayor resistencia. Sin embargo, el acero de alto manganeso sigue siendo la opción preferida para la mayoría de las trituradoras debido a su resistencia de desgaste superior.

Las tecnologías modernas de fundición, como herramientas de fabricación y simulación de aditivos, mejoran la precisión y reducen los defectos. Estas innovaciones aseguran que la estructura de la placa de la mandíbula se ajuste perfectamente a la trituradora, mejorando la eficiencia y la durabilidad.