El manto cóncavo juega un papel vital en el rendimiento de una trituradora de cono. Influye directamente en cuán eficientemente se aplastan los materiales, lo que afecta tanto la productividad como la rentabilidad. Al optimizar el manto, puede lograr mejoras significativas en la eficiencia de aplastamiento. Por ejemplo:

El consumo de energía puede disminuir hasta un 30%, reduciendo los costos operativos.

Use piezas duras dos o cuatro veces más, minimizando los reemplazos.

Menos paradas de producción mejoran la seguridad y la rentabilidad.

Estos beneficios no solo mejoran la calidad de la salida sino también las demandas de mantenimiento más bajas, lo que garantiza que su trituradora opera a un máximo rendimiento.

El manto cóncavo es un componente crítico de una trituradora de cono. Funciona comprimiendo y triturando materiales entre el manto y los concavos. A medida que el manto gira, crea un movimiento giratorio que aplica presión al material, rompiéndolo en piezas más pequeñas. Este proceso asegura que el material se reduzca al tamaño deseado antes de ser descargado.

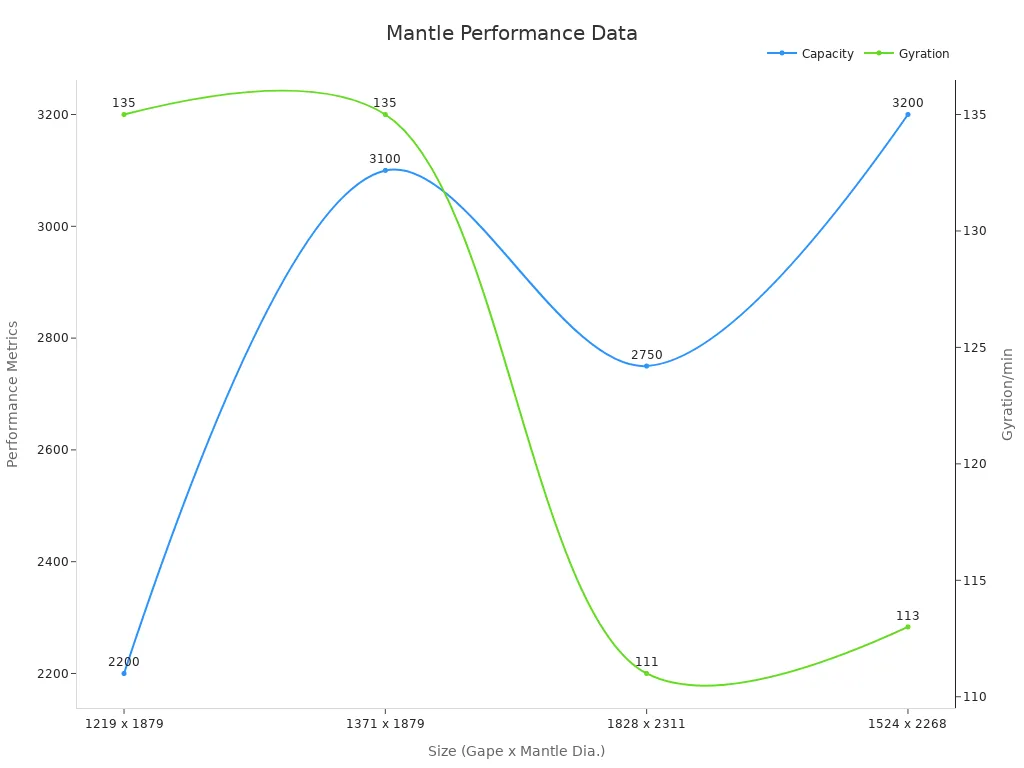

La eficiencia de este proceso depende de varios factores, incluido el tamaño del manto, la brecha entre el manto y las cáncavo, y la velocidad del giro. Por ejemplo, una trituradora con un diámetro del manto de 1524 mm y una velocidad de giro de 113 rpm puede lograr una capacidad de hasta 3,200 toneladas por hora.

El manto cóncavo afecta directamente el rendimiento de su trituradora de cono. Determina el rendimiento, el tamaño del producto y el consumo de energía. El uso de la cámara de trituración correcta garantiza una productividad óptima y extiende la vida útil de los revestimientos.

Las métricas de rendimiento, como el rendimiento y el tamaño del producto, lo ayudan a monitorear la eficiencia de la trituradora. Un manto bien mantenido puede ahorrar hasta un 30% en costos de energía y aumentar el rendimiento en un 70% en comparación con los modelos más antiguos. La siguiente tabla resalta algunas especificaciones clave:

| Especificación | Valor |

|---|---|

| Capacidad aplastante | 100 - 1500 toneladas cortas/hora |

| Ahorro de energía | Hasta el 30% |

| Aumento en el rendimiento | 70% en comparación con los modelos más antiguos |

| Aumento de la potencia instalada | Hasta el 50% |

| Poner debajo | Tan alto como 92% |

La operación y el mantenimiento incorrectos pueden conducir al desgaste acelerado del manto cóncavo y los revestimientos. Esto reduce la eficiencia de la trituradora y aumenta el tiempo de inactividad. Los materiales de baja calidad utilizados en los revestimientos también pueden dar como resultado un desgaste más rápido, especialmente cuando se procesan materiales duros.

El daño frecuente a los componentes no solo acorta la vida útil de la máquina, sino que también causa fallas operativas. Para evitar estos problemas, garantice la instalación adecuada y el mantenimiento regular del manto y las cóncavas. Esto ayudará a mantener un rendimiento consistente y reducir las averías inesperadas.

La distribución adecuada de la alimentación es esencial para mantener un desgaste uniforme en el manto cóncavo y garantizar la eficiencia de su trituradora de cono. Cuando el material de alimentación se distribuye de manera desigual, causa un desgaste localizado en el manto y las cóncavas. Esto no solo reduce la vida útil de estos componentes, sino que también afecta el rendimiento de la trituradora.

Para lograr una distribución de alimentación adecuada:

- Asegurar un flujo de material constante: Use un sistema de alimentación o transportador que entregue material uniformemente a través de la cámara de aplastamiento.

- Evite sobrecargar un lado: La carga desigual puede conducir a un desgaste desequilibrado y una eficiencia de aplastamiento reducida.

- Tamaño de la alimentación de monitor: Los materiales de gran tamaño pueden causar bloqueos y desgaste desigual. Use el equipo previo a la selección para eliminar partículas grandes antes de que ingresen a la trituradora.

Al mantener un desgaste uniforme, puede extender la vida útil del manto y las cóncavas, reducir el tiempo de inactividad y mejorar la productividad general.

Elegir el diseño correcto del manto cóncavo es fundamental para optimizar el rendimiento de su trituradora de cono. Las diferentes aplicaciones requieren diseños específicos para manejar diferentes propiedades del material y condiciones de funcionamiento.

Los estudios de desgaste de Columbia Steel proporcionan información valiosa para seleccionar las piezas de desgaste más adecuadas. Estos estudios analizan los datos del mundo real para recomendar diseños que mejoren la producción y minimicen el tiempo de inactividad. Por ejemplo, la tecnología de escaneo láser identifica áreas de alto nivel, lo que le permite tomar decisiones informadas sobre piezas de reemplazo.

Los factores clave a considerar al seleccionar un diseño de manto incluyen:

| Factor | Descripción |

|---|---|

| Tamaño de alimentación | La medición precisa de las materias primas que ingresan a la cámara es crucial para la optimización. |

| Lanzamiento excéntrico | Cuanto mayor sea el lanzamiento, más se aleja el manto de su eje, afectando la salida y el desgaste. |

| Configuración lateral cerrada | El equilibrio de CSS con el tamaño de la alimentación y el tiro excéntrico es necesario para lograr la producción de productos deseada. |

| Distribución de desgaste | Una configuración óptima da como resultado un desgaste distribuido uniformemente a lo largo del manto y cóncavo, extendiendo la vida útil. |

Al adaptar el diseño del manto a su aplicación específica, puede lograr una mejor eficiencia de aplastamiento, reducir el consumo de energía y extender la vida útil de los componentes de su trituradora.

La instalación y la alineación adecuadas del manto son cruciales para mantener la eficiencia y la seguridad de su trituradora de cono. La desalineación puede conducir a un desgaste desigual, un rendimiento reducido y un daño potencial a la trituradora.

Siga estos pasos para garantizar la instalación correcta:

1. Inspeccionar los componentes: Antes de la instalación, verifique el manto y los concavos para obtener defectos o daños.

2. Alinear el manto con precisión: Use herramientas de alineación para colocar el manto correctamente dentro de la cámara de aplastamiento.

3. Asegurar el manto firmemente: Apriete todos los pernos y sujetadores para evitar el movimiento durante la operación.

4. Prueba la configuración: Ejecute la trituradora a baja velocidad para verificar que el manto y las cóncavas estén alineados y funcionen correctamente.

Inspeccionar y mantener regularmente la alineación del manto lo ayudará a evitar reparaciones costosas y garantizar un rendimiento constante.

Ajustar la configuración de su trituradora de cono es una de las formas más efectivas de mejorar su eficiencia. Estas configuraciones controlan cómo la máquina procesa el material, influyendo en factores como el rendimiento, el tamaño del producto y el consumo de energía. Al ajustar estos parámetros, puede lograr un mejor rendimiento y reducir los costos operativos.

Varias configuraciones juegan un papel fundamental para maximizar la eficiencia de su trituradora de cono. Estos incluyen:

Configuración del lado cerrado (CSS):Esto determina la brecha más pequeña entre el manto y el cóncavo. Un CSS más pequeño produce material más fino, mientras que un CSS más grande aumenta el rendimiento. Ajustar esta configuración lo ayuda a equilibrar el tamaño del producto y la tasa de producción.

Lanzamiento excéntrico:Esto se refiere a la distancia que el manto se mueve durante cada giro. Un lanzamiento más alto aumenta la fuerza de trituración, que es ideal para materiales más duros. Sin embargo, también puede conducir a un desgaste más rápido.

Velocidad de rotación:La velocidad a la que gira el manto afecta la acción de aplastamiento. Las velocidades óptimas mejoran la rotura del material y mejoran la eficiencia.

Cuando ajusta correctamente la configuración, puede desbloquear varios beneficios:

Mayor capacidad de producción sin comprometer la calidad del producto.

Reducción del consumo de energía, lo que lleva a menores costos operativos.

Vida útil extendida de piezas de desgaste debido a fuerzas de aplastamiento equilibradas.

Por ejemplo, las actualizaciones al circuito de trituración de Linwood han mostrado mejoras significativas. El sitio ahora produce más material mientras mantiene una alta calidad de producto. Los costos de mantenimiento han disminuido y la seguridad de las plantas ha mejorado.

Para maximizar la eficiencia, siga estos consejos al ajustar la configuración de su trituradora:

Monitorear las propiedades del material:Comprenda la dureza y la abrasividad del material que está procesando. Ajuste la configuración para que coincida con estas propiedades para un rendimiento óptimo.

Use datos en tiempo real:Las trituradoras de cono modernas a menudo vienen con sistemas de monitoreo que proporcionan datos en tiempo real sobre las métricas de rendimiento. Use estos datos para realizar ajustes informados.

Prueba y optimiza:Después de hacer ajustes, pruebe el rendimiento de la trituradora. Ajuste la configuración hasta que logre el equilibrio deseado entre el rendimiento y el tamaño del producto.

Los estudios han demostrado que el conjunto de parámetros óptimos para trituradores de cono incluye ángulos específicos y velocidades de rotación. Estos ajustes mejoran la eficiencia de aplastamiento y aumentan la fuerza de trituración máxima, lo que resulta en un mejor rendimiento general.

Al tomarse el tiempo para ajustar la configuración de su trituradora, puede asegurarse de que su máquina funcione con una máxima eficiencia. Esto no solo mejora la productividad, sino que también reduce el desgaste, lo que le ahorra tiempo y dinero a largo plazo.

Reconocer el desgaste en el manto cóncavo temprano puede ahorrarlo de reparaciones costosas y tiempo de inactividad inesperado. Los revestimientos de trituradores de cono desgastados a menudo muestran signos visibles, como superficies desiguales, grietas o adelgazamiento en áreas específicas. Estos signos indican que el manto ya no funciona de manera eficiente.

También debe monitorear el rendimiento de la trituradora. Una caída repentina en el rendimiento o un aumento en el consumo de energía a menudo indica un desgaste excesivo. Las vibraciones o los ruidos inusuales durante la operación también pueden apuntar a problemas con el manto o el revestimiento cóncavo. Las inspecciones visuales regulares y el seguimiento de rendimiento pueden ayudarlo a detectar estos problemas antes de que se intensifiquen.

Al identificar el desgaste temprano, puede planificar actividades de mantenimiento y evitar paradas no planificadas. Este enfoque proactivo garantiza que su trituradora continúe operando de manera eficiente.

Reemplazar el manto cóncavo en el momento adecuado es crucial para mantener la eficiencia de su trituradora de cono. Retrasar el reemplazo puede conducir a un rendimiento reducido, un mayor consumo de energía y daños potenciales a otros componentes.

El momento del reemplazo depende de la tasa de desgaste, que varía en función de factores como la dureza del material y las condiciones de funcionamiento. Las inspecciones regulares lo ayudarán a determinar cuándo el manto ha alcanzado su límite de desgaste. Por ejemplo, si nota patrones de desgaste desiguales o un adelgazamiento significativo, es hora de reemplazar el manto.

Al reemplazar el manto, siga estos pasos:

1. Preparar el equipo: Apague la trituradora y asegúrese de que todos los protocolos de seguridad estén en su lugar.

2. Retire el manto desgastado: Use las herramientas apropiadas para separar el manto viejo con cuidado.

3. Instale el nuevo manto: Alinelo adecuadamente dentro de la cámara de trituración y asegúrelo firmemente.

4. Prueba la configuración: Ejecute la trituradora a baja velocidad para garantizar que el nuevo manto funcione correctamente.

La siguiente tabla resalta cómo los reemplazos oportunos pueden reducir el tiempo de inactividad y mejorar la eficiencia:

| Nombre de la mía | Tiempo de inactividad original | Tiempo de inactividad reducido | Reducción en horas |

|---|---|---|---|

| Los Bronces | 100 horas | 56 horas | 44 horas |

| Boliden tomado | 48 horas | 24 horas | 24 horas |

| Milpillas | 6 meses | 2 años | N / A |

| Terreno | N / A | 5 días más tiempo de actividad | N / A |

Reemplazar el manto a tiempo no solo minimiza el tiempo de inactividad, sino que también garantiza un rendimiento constante y extiende la vida útil de su trituradora de cono.

El mantenimiento preventivo es clave para extender la vida útil de sus revestimientos de trituradores de cono. Las inspecciones regulares y el monitoreo constante del rendimiento de la trituradora son esenciales. Estas prácticas lo ayudan a identificar problemas menores antes de convertirse en problemas importantes.

Aquí hay algunas medidas preventivas efectivas:

- Realice inspecciones visuales regulares para detectar el desgaste o el daño temprano.

- Use listas de verificación de inspección detalladas para asegurarse de que no se pase por alto ningún componente.

- Monitoree las métricas de rendimiento de la trituradora, como el rendimiento y el consumo de energía, para identificar ineficiencias.

Siguiendo estos pasos, puede reducir los costos de reparación y mejorar la eficiencia operativa. El mantenimiento constante también garantiza que su trituradora funcione en el rendimiento máximo, maximizando la vida útil del revestimiento cóncavo y otros componentes.

Consejo:Las piezas de reemplazo de alta calidad juegan un papel importante en el mantenimiento preventivo. Invertir en materiales duraderos reduce el desgaste y extiende la vida útil de sus revestimientos de trituradores de cono.

El uso de piezas de reemplazo de alta calidad para sus revestimientos de trituradores de cono es esencial para mantener un rendimiento óptimo y reducir los costos a largo plazo. Las piezas inferiores pueden parecer una opción de ahorro de costos inicialmente, pero a menudo conducen a descomposiciones frecuentes, una eficiencia reducida y mayores gastos de mantenimiento. Invertir en componentes duraderos y bien diseñados asegura que su trituradora funcione de manera suave y consistente.

Durabilidad mejorada

Las piezas de alta calidad están hechas de materiales superiores que resisten el desgaste. Por ejemplo, los revestimientos cóncavos premium duran más, incluso cuando procesan materiales abrasivos. Esta durabilidad reduce la frecuencia de los reemplazos, ahorrándole tiempo y dinero.

Rendimiento mejorado de la trituradora

Las piezas de ingeniería de precisión encajan perfectamente dentro de su trituradora, asegurando una operación perfecta. Los componentes mal ajustados pueden causar desalineación, lo que lleva a un desgaste desigual y una eficiencia reducida. Con piezas de alta calidad, puede mantener un rendimiento constante y lograr mejores resultados aplastantes.

Tiempo de inactividad reducido

Las piezas de repuesto confiables minimizan las fallas inesperadas. Cuando su trituradora opera sin interrupciones, puede cumplir con los objetivos de producción y evitar retrasos costosos. Por ejemplo, un manto bien mantenido combinado con revestimientos de calidad garantiza un flujo de material suave y una salida consistente.

Menores costos operativos

Si bien las piezas de alta calidad pueden tener un costo inicial más alto, reducen significativamente los gastos a largo plazo. Los componentes duraderos son menores necesidades de consumo de energía y mantenimiento, lo que las convierte en una elección rentable con el tiempo.

Elegir las piezas de repuesto correctas requiere una consideración cuidadosa. Busque fabricantes con un historial probado de producir componentes duraderos y eficientes. Presta atención a los siguientes factores:

Composición de material: Opta por piezas hechas de aleaciones o materiales de alto grado diseñados para soportar las condiciones específicas de su operación.

Compatibilidad: Asegúrese de que las piezas de repuesto coincidan con las especificaciones de su trituradora. Las piezas incorrectas pueden conducir a problemas operativos.

Reputación del fabricante: Elija proveedores conocidos por su calidad y confiabilidad. Leer reseñas y recomendaciones de búsqueda puede ayudarlo a tomar una decisión informada.

Consejo: Siempre consulte el manual de su equipo o comuníquese con el fabricante para obtener orientación sobre la selección de las mejores piezas de repuesto.

El uso de piezas de repuesto de alta calidad no solo mejora el rendimiento inmediato de su trituradora de cono, sino que también extiende su vida útil general. El uso constante de componentes duraderos reduce el desgaste en otras partes de la máquina, evitando reparaciones costosas. Además, mejora la seguridad al minimizar el riesgo de fallas repentinas durante la operación.

Al priorizar la calidad, se asegura de que su trituradora siga siendo un activo confiable en su proceso de producción. Este enfoque no solo aumenta la eficiencia, sino que también maximiza su retorno de la inversión.

Las propiedades del material del manto cóncavo afectan significativamente su rendimiento en una trituradora de cono. La dureza y la abrasividad juegan un papel crucial en la determinación de la resistencia al desgaste. Los materiales con niveles de dureza más altos, como el carburo cementado (WC-10CO), exhiben una durabilidad superior en condiciones abrasivas. Esto asegura que las cóncavas duren más, incluso cuando procesan materiales difíciles.

Los estudios muestran que agregar elementos como Cu o SIC a las aleaciones mejora la dureza y la resistencia al desgaste. Por ejemplo, en las pruebas que involucran una aleación Al-4 WT% mg, estas adiciones mejoraron la capacidad del material para resistir fuerzas abrasivas. Del mismo modo, la microestructura y la microdness se correlacionan directamente con la resistencia al desgaste, enfatizando la importancia de seleccionar el material adecuado para el manto cóncavo de su trituradora.

Al elegir materiales optimizados para la dureza y la abrasividad, puede reducir el desgaste, extender la vida útil de su trituradora de cono y mantener un rendimiento constante.

Las condiciones de funcionamiento influyen directamente en los patrones de desgaste en el manto cóncavo. Las cargas de impacto equilibradas dan como resultado un desgaste mínimo, como se ve en la sección de entrada de la trituradora. Sin embargo, las áreas expuestas a grandes cargas de impacto, como la sección media, experimentan tasas de desgaste más altas.

La siguiente tabla resalta cómo los patrones de desgaste varían en diferentes secciones de la trituradora:

| Sección | Descripción de los patrones de desgaste | Características de la carga de impacto |

|---|---|---|

| K a H | Desgaste mínimo debido a la carga de impacto equilibrada | Sección de entrada con curva de revestimiento vertical |

| H a C | Aumento gradual en el desgaste, el más alto en el punto C | Gran carga de impacto del mineral, disminuyendo la carga hacia el punto H |

| C a un | Desgaste no gradual, el aumento de la brecha conduce a ajustes | Ajuste continuo de cono móvil para mantener la calidad del producto |

Para minimizar el desgaste, debe monitorear de cerca las condiciones de funcionamiento. Los ajustes regulares al cono en movimiento y el mantenimiento adecuado de los cóncavos pueden ayudar a mantener un rendimiento óptimo y reducir el tiempo de inactividad.

El tamaño del alimento y la distribución del material afectan significativamente la eficiencia de su trituradora de cono. Los tamaños de alimentación más grandes requieren más energía para aplastar, reduciendo la eficiencia general. La investigación muestra que las variaciones en el tamaño de la alimentación pueden alterar el rendimiento de aplastamiento. Por ejemplo, el estudio de Deniz sobre el tamaño de la alimentación de carbón demostró que los tamaños de alimentación uniformes más pequeños mejoran la eficiencia y reducen el consumo de energía.

La distribución de materiales también juega un papel clave. La distribución desigual provoca un desgaste localizado en las cóncavas, lo que lleva a un rendimiento reducido y un mantenimiento frecuente. Los materiales previos a la recepción para garantizar el tamaño y la distribución de alimento uniformes pueden ayudarlo a evitar estos problemas.

El índice de trabajo de enlace proporciona un marco teórico para comprender la relación entre el tamaño de la alimentación y la eficiencia. Destaca cómo los tamaños de alimentación más pequeños reducen la energía requerida para el trituración, mejorando el rendimiento general. Al optimizar el tamaño y la distribución de la alimentación, puede mejorar la eficiencia de su trituradora y extender la vida útil de sus componentes.

El manto cóncavo juega un papel vital en la mejora de la eficiencia de su trituradora de cono. Al optimizar su diseño y mantenerlo correctamente, puede lograr un mejor rendimiento, reducir el tiempo de inactividad y reducir los costos operativos. Las inspecciones regulares y los reemplazos oportunos aseguran una salida constante y extienden la vida útil de su trituradora.

Aplicar los consejos procesables compartidos en este blog puede conducir a beneficios significativos:

- Mejora eficiencia energética

- Tiempo de inactividad reducido

- Aumento de la disponibilidad

Por ejemplo, los estudios de caso resaltan las ventajas de la optimización:

| Estudio de caso | Descripción de beneficios |

|---|---|

| Planta de cemento tpi poleno | Costos reducidos y emisiones de CO2 a través de soluciones innovadoras. |

| Piedra noruego | Ahorró 500 MWh por año con costos de energía optimizados. |

| Codelco Andina | Aumento de la disponibilidad de trituradores en un 23%. |

Al implementar estas estrategias, puede maximizar el potencial de su trituradora de cono y garantizar el éxito a largo plazo.

El manto cóncavo comprime y aplasta materiales dentro de la trituradora del cono. Funciona con el manto para descomponer los materiales en tamaños más pequeños, asegurando el procesamiento eficiente y la salida deseada.

Debe inspeccionar el manto cóncavo regularmente, idealmente durante el mantenimiento programado. Los controles frecuentes ayudan a identificar el desgaste temprano, evitando el tiempo de inactividad inesperado y manteniendo un rendimiento óptimo.

Sí, el tamaño inadecuado de la alimentación puede reducir la eficiencia. Los materiales de gran tamaño pueden causar bloqueos, mientras que la distribución desigual conduce a un desgaste localizado. Los materiales previos a la selección aseguran un tamaño de alimentación constante y un mejor rendimiento.

Las aleaciones de alto grado, como aquellas con elementos adicionales como SIC o Cu, son ideales. Estos materiales resisten el desgaste y extienden la vida útil del manto cóncavo, incluso en condiciones abrasivas.

La alineación adecuada asegura incluso desgaste y previene el daño a la trituradora. La desalineación puede conducir a una eficiencia reducida, un procesamiento de materiales desigual y al aumento de las necesidades de mantenimiento.