En el mundo de la trituración y la minería, la elección de materiales para los revestimientos de trituradores puede afectar significativamente los costos operativos, la eficiencia y la vida útil del equipo.Revestimientoson componentes esenciales en los equipos de trituración, protegiendo la maquinaria del desgaste excesivo al tiempo que mejora el rendimiento. Dos opciones populares son los revestimientos de acero de manganeso y los revestimientos de cromo alto. Cada uno tiene ventajas y desventajas distintas basadas en las necesidades específicas de su operación. Este artículo comparará el acero de manganeso y los revestimientos de alto cromo para ayudarlo a determinar cuál ofrece el mejor retorno de la inversión (ROI).

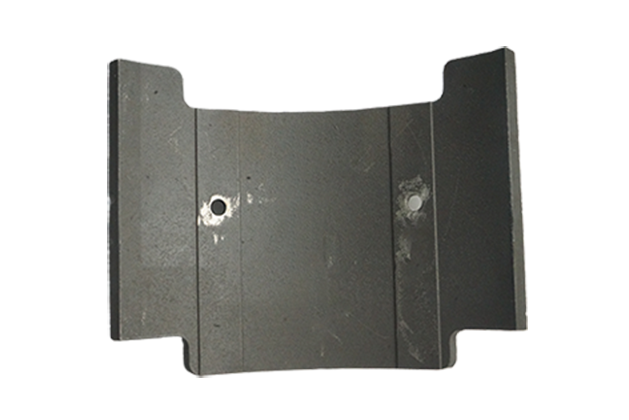

Los revestimientos de trituradores son elpiezas resistentes al desgasteAtrateros internos que entran en contacto directo con el material que se aplica. Estos revestimientos absorben las fuerzas de impacto y evitan el daño a los componentes internos de la trituradora. A medida que se someten a un desgaste constante durante el proceso de aplastamiento, elegir el material adecuado para los revestimientos es crucial para minimizar el tiempo de inactividad, optimizar el rendimiento y reducir los costos generales de mantenimiento.

Hay varios tipos de revestimientos de trituradores, con el acero de manganeso y el cromo alto son dos de los materiales más comunes. Cada material está diseñado para soportar diferentes tipos de fuerzas de aplastamiento y condiciones abrasivas.

El acero de manganeso es ampliamente conocido por su excelente resistencia, resistencia de alto impacto y propiedades de desgaste superiores. A menudo se usa en trituradoras de mandíbula, trituradoras de cono y trituradoras de impacto para aplicaciones de trituración primaria y secundaria.

Compuesto principalmente de 12% a 14% de manganeso y 0.8% a 1.2% de carbono, lo que lo hace altamente resistente al agrietamiento y al desgaste.

El material se endurece bajo un alto impacto, lo que aumenta su resistencia al desgaste con el tiempo.

Más adecuado para aplicaciones donde los materiales no son demasiado abrasivos, pero son propensos al alto impacto.

Típicamente utilizado en el trituración primaria donde el tamaño del material es grande e irregular.

Excelente resistencia al impacto y las altas cargas de choque:El acero de manganeso es ideal para materiales duros como minerales y rocas duras.

Propiedades de autolardia:El acero aumenta en la dureza con el uso, prolongando la vida útil de los revestimientos.

Buena ductilidad:El acero manganeso puede absorber el choque sin romperse, lo que lo hace duradero en aplicaciones de alto impacto.

Resistencia a la abrasión inferior:El acero de manganeso no es tan efectivo en entornos altamente abrasivos, lo que lleva a un desgaste más rápido en tales condiciones.

Mantenimiento frecuente:Aunque duradero, los revestimientos de manganeso requieren una inspección y mantenimiento regulares para garantizar el rendimiento máximo.

Revestimientos cromados altosestán compuestos por una aleación de alto cromo, que generalmente contiene 18% a 30% de cromo y 1% a 2% de carbono, lo que proporciona resistencia a la abrasión superior. Estos revestimientos se usan con mayor frecuencia en trituradoras secundarias y terciarias, particularmente cuando se trata de materiales altamente abrasivos.

El alto contenido de cromo le da a estos revestimientos una excelente dureza, lo que los hace ideales para materiales que son particularmente abrasivos.

Diseñado para mantener un alto nivel de resistencia al desgaste sin endurecer con el tiempo.

Excelente para triturar materiales duros y abrasivos como arena, grava y piedra triturada.

Se utiliza principalmente en etapas de trituración secundaria y terciaria donde los materiales ya se han reducido parcialmente en tamaño.

Resistencia a la abrasión superior:Los revestimientos cromados altos son altamente efectivos en el procesamiento de materiales que tienen bordes afilados y alta abrasividad.

Vida de desgaste extendida:Los revestimientos cromados altos tienden a durar más en ambientes abrasivos, reduciendo la necesidad de reemplazos frecuentes.

Alta dureza:Excelente para aplicaciones de trituración que implican altas tasas de desgaste.

Menos resistencia al impacto:Los revestimientos cromados altos pueden ser más frágiles y menos capaces de manejar aplicaciones de alto impacto en comparación con el acero de manganeso.

No es adecuado para materiales difíciles:Estos revestimientos pueden romper o fallar bajo el impacto de materiales grandes y duros.

Cuando se trata de elegir entre el acero de manganeso y los revestimientos de trituradores cromados altos, la decisión depende en gran medida de las necesidades específicas de su operación. Desglosemos la comparación:

El acero del manganeso sobresale en el manejo de las fuerzas de impacto, pero puede usar más rápido en ambientes abrasivos.

Los revestimientos cromados altos funcionan mejor en condiciones abrasivas, ofreciendo una resistencia de desgaste superior en ambientes de trituración con materiales de bordes afilados.

El acero de manganeso tiene una larga vida útil debido a sus propiedades de autolarcación, lo que lo hace ideal para aplicaciones de trituración primaria.

Los revestimientos cromados altos duran más en entornos donde se aplastan los materiales abrasivos, pero es posible que necesiten ser reemplazados antes si se someten a grandes impactos.

El acero del manganeso requiere un mantenimiento e inspección más frecuentes, pero su longevidad en condiciones de alto impacto a menudo justifica el costo.

Los revestimientos cromados altos requieren menos mantenimiento, pero son más caros de reemplazar cuando se desgastan.

El acero de manganeso se prefiere para materiales más suaves y más duros que sufren fuerzas de alto impacto.

El alto cromo sobresale en el trituración más dura y más abrasiva, pero lucha con materiales más grandes y resistentes que generan un alto impacto.

El acero de manganeso puede tener un costo inicial más bajo, pero puede incurrir en costos a largo plazo más altos debido a un mantenimiento y reemplazo más frecuentes.

El alto cromo puede venir con una mayor inversión inicial, pero podría ofrecer un mejor ROI con el tiempo si su operación involucra materiales abrasivos que conducen a un desgaste más rápido en los revestimientos de manganeso.

Para determinar qué opción proporciona el mejor ROI, considere lo siguiente:

Tipo de material procesado:Si su operación involucra principalmente materiales abrasivos (por ejemplo, arena, grava, piedra triturada), los revestimientos cromados altos son una mejor opción debido a su resistencia superior a la abrasión y una vida útil más larga.

Etapa aplastante:Para la trituración primaria, donde se procesan los materiales más grandes y más duros, los revestimientos de acero de manganeso ofrecen una mejor resistencia al impacto y propiedades de auto-endurecimiento, proporcionando un mejor ROI.

Mantenimiento y tiempo de inactividad:Si minimizar el tiempo de inactividad es una prioridad, los revestimientos cromados altos pueden ser la mejor opción debido a su vida útil más larga en aplicaciones abrasivas.

En última instancia, la mejor opción depende de sus necesidades operativas específicas. Un enfoque equilibrado, donde ambos materiales se usan en las etapas correctas de trituración, podría proporcionar un ROI óptimo.

Tanto el acero de manganeso como los revestimientos de trituradores cromados tienen sus ventajas y son adecuados para diferentes tipos de condiciones de trituración. Los revestimientos de acero de manganeso son ideales para aplicaciones de trituración primarias de alto impacto, mientras que los revestimientos de cromo altos se destacan en condiciones de trituración secundarias abrasivas. Al analizar las necesidades específicas de su operación, puede tomar una decisión informada que minimiza el tiempo de inactividad, reduce los costos de mantenimiento y mejora el rendimiento general de sus trituradores.

EnIndustria pesada haitiana, ofrecemos consejos expertos sobre la selección de los revestimientos de trituradores adecuados para su operación. Contáctenos hoy para discutir sus necesidades y obtener la mejor solución para mejorar el ROI y el rendimiento del equipo a largo plazo.