En el competitivo mundo de la producción de áridos y la minería, el repuesto "más barato" a menudo se convierte en el error más caro. Para los operadores de canteras y gerentes de plantas, el balance no está determinado por el precio de factura de un solo juego de revestimientos, sino por el costo total de propiedad (TCO) durante un año fiscal.

como líderfabricante de placas trituradoras de mandíbulas, hemos analizado décadas de datos de desgaste en diversas condiciones geológicas. El veredicto es claro: si bien el Mn13 es asequible, actualizar a Mn18Cr2 o Mn22Cr2 en aplicaciones de roca dura puede generar un aumento del 20 al 30 % en la vida útil, cambiando fundamentalmente la ecuación del retorno de la inversión.

Este artículo va más allá de las definiciones metalúrgicas básicas para proporcionar un análisis comercial y técnico de qué material impulsa la rentabilidad real.

Para realizar una compra informada, es necesario comprender el comportamiento único del acero Hadfield (acero al manganeso). A diferencia de otros materiales de desgaste como el hierro con alto contenido de cromo (que es simplemente duro y quebradizo), el acero al manganeso es austenítico.

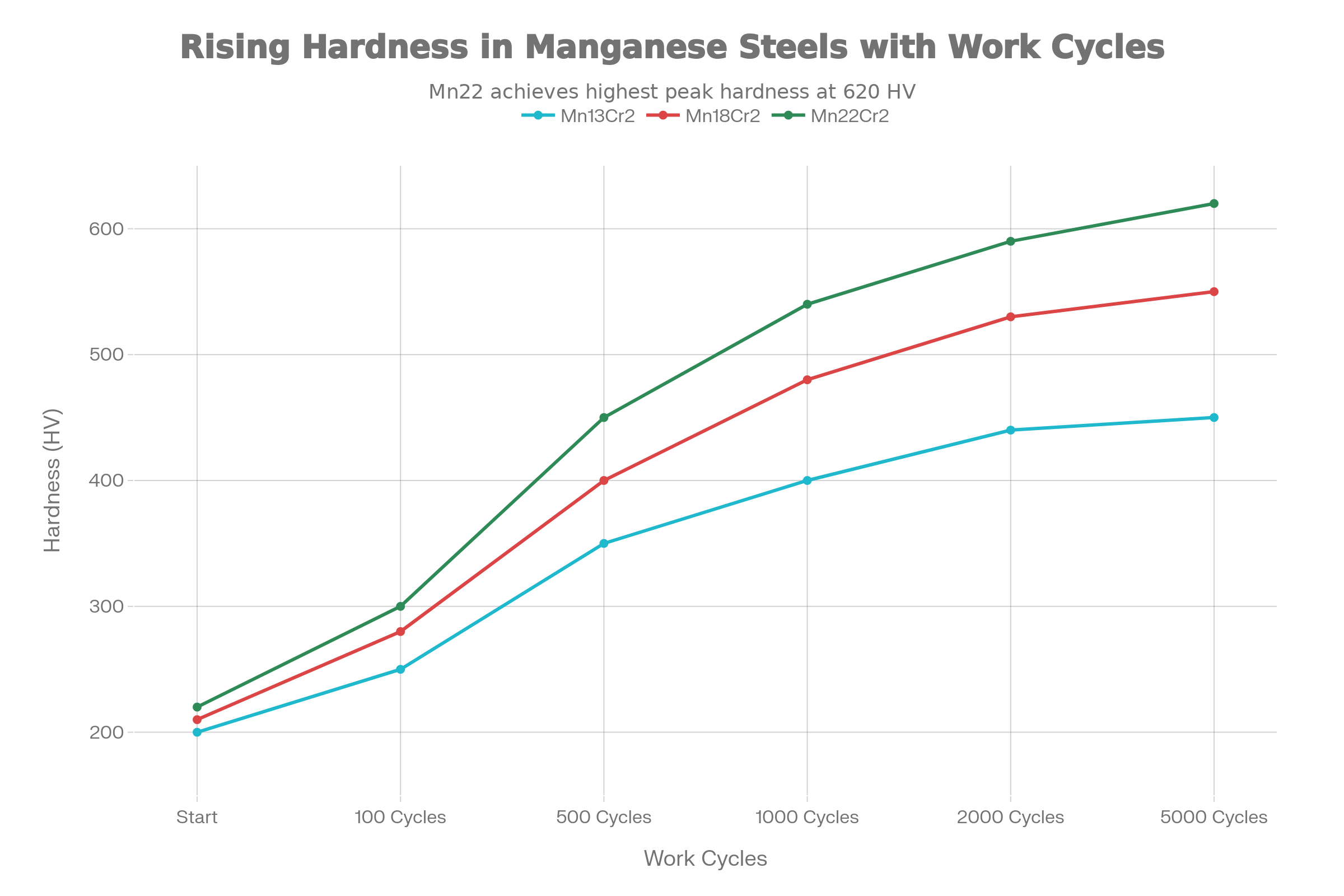

Es blando y dúctil en su estado original (aprox. 200-220 HB). Sin embargo, bajo el impacto, la capa superficial sufre una transformación de fase, cambiando su estructura cristalina para formar una "piel" súper dura (hasta 550+ HB), mientras que el núcleo permanece dúctil para absorber el impacto.

Si su roca no es lo suficientemente dura como para provocar este "endurecimiento por trabajo", está pagando por una aleación premium pero obteniendo resultados mediocres. Por el contrario, si su roca es extremadamente abrasiva y dura, el Mn13 estándar se desgastará antes de que pueda endurecerse lo suficiente, lo que provocará un rápido lavado.

No todas las placas de manganeso son iguales. La diferencia radica en la relación carbono-manganeso y la adición de cromo (Cr).

Composición: ~13% Manganeso, ~2% Cromo.

Rendimiento: confiable, resistente y rentable.

Ideal para: materiales de abrasivos suaves a medios (piedra caliza, dolomita, arenisca blanda).

Realidad Comercial: Esta es la opción "segura". Rara vez es una elección equivocada, pero en aplicaciones de roca dura es ineficaz. Se desgasta relativamente rápido porque carece del contenido de manganeso necesario para formar una piel profunda y ultradura bajo alta tensión.

Composición: ~18% Manganeso, ~2% Cromo.

Rendimiento: el punto óptimo para la trituración moderna. El manganeso adicional permite que el acero se endurezca más rápido y más profundamente.

Ideal para: Materiales duros y abrasivos (granito, basalto, cuarcita, grava de río).

Realidad comercial: El Mn18Cr2 normalmente cuesta entre un 15% y un 20% más que el Mn13Cr2. Sin embargo, en pruebas de resistencia a la compresión que involucran granito (más de 250 MPa), ofrece consistentemente una vida útil entre un 20 y un 40 % más larga. Las matemáticas de esta compensación son el núcleo de nuestro análisis de ROI a continuación.

Composición: ~22% Manganeso, ~2% Cromo (a menudo con trazas de Molibdeno).

Rendimiento: Capacidad de endurecimiento extremo. Puede alcanzar niveles de dureza superficial superiores a 600 HB.

Ideal para: aplicaciones de impacto extremo y minerales altamente abrasivos (mineral de hierro, roca trampa, mineral de oro).

Realidad Comercial: Existe una ley de rendimientos decrecientes. El Mn22 es significativamente más caro y difícil de fundir correctamente. Si la energía de impacto en su trituradora no es lo suficientemente alta (por ejemplo, una trituradora de mandíbulas pequeña o una alimentación más blanda), el Mn22 no se endurecerá y se desgastará.más rápidoque Mn18 debido a una menor resistencia a la abrasión inicial en relación con su costo. Se requiere un gran impacto para dar frutos.

| Característica | Mn13Cr2 (Estándar) | Mn18Cr2 (Prima) | Mn22Cr2 (ultra) |

| Dureza inicial | ~210 HB | ~220 HB | ~230 HB |

| Trabajo máximo endurecido | ~450 HB | ~550 HB | ~600+ HB |

| Dureza al impacto | Alto | muy alto | Extremo |

| Precio relativo | Base (1,0x) | 1,15x - 1,25x | 1,40x - 1,60x |

| Tipo de roca ideal | Piedra caliza, carbón | granito, basalto | Mineral de hierro, taconita |

| Vida útil típica | 100% (línea de base) | 120% - 140% | 130% - 160% |

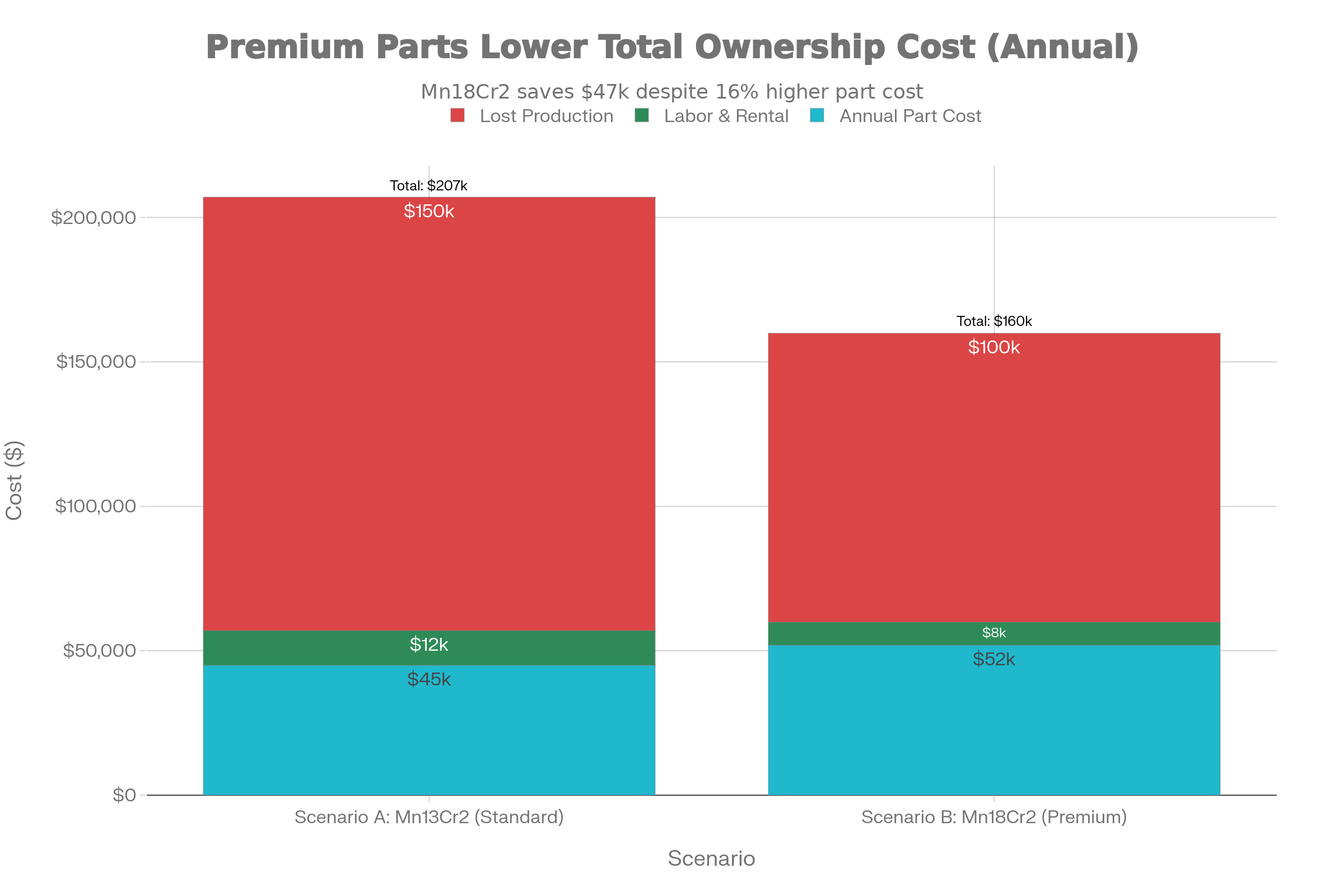

El precio de etiqueta del revestimiento es el componente más pequeño de sus costos de trituración. Para calcular el verdadero retorno de la inversión, debemos observar el costo total de propiedad (TCO).

Costo de oportunidad del tiempo de inactividad: Una planta de 500 TPH que vende agregados a $15/tonelada pierde $7,500 en ingresos por cada hora que la trituradora está inactiva.

Grúa y mano de obra: Contratar una grúa y un equipo de mantenimiento para un cambio de revestimiento a menudo cuesta entre $3000 y $5000 por evento.

Riesgo de seguridad: Cada cambio de revestimiento implica levantamiento de objetos pesados y riesgos para el personal. Reducir la frecuencia mejora las métricas de seguridad.

Línea de base (Mn13Cr2): Los revestimientos duran 300 horas.

Actualización (Mn18Cr2): Los revestimientos duran 390 horas (+30%).

Precio Premium: Mn18 cuesta un 20% más.

| Costo Variable | Escenario A: Mn13Cr2 (Estándar) | Escenario B: Mn18Cr2 (alto rendimiento) | Impacto |

| Precio del revestimiento (conjunto) | $4,000 | $4,800 | +$800 costo |

| Vida útil (horas) | 300 horas | 390 horas | +90 Hrs de vida |

| Horas de funcionamiento anuales | 2.400 horas | 2.400 horas | - |

| Cambios necesarios/año | 8 cambios | 6,15 (aprox. 6) | 2 cambios menos |

| Costo total de piezas / año | $32,000 | $29,538 | Ahorre $2,462 |

| Mano de obra/grúa ($4k/cambio) | $32,000 | $24,600 | Ahorre $7,400 |

| Ingresos perdidos por tiempo de inactividad | $480,000 (suponiendo que se pierdan 80 horas) | $360,000 (suponiendo que se pierdan 60 horas) | Ahorre $120,000 |

| AHORRO ANUAL TOTAL | ~$129,862 |

(Nota: la pérdida de ingresos por tiempo de inactividad suele ser teórica si se puede recuperar la producción, pero los ahorros en mano de obra y piezas son dinero directo).

La conclusión: incluso pagar un 20% más por los revestimientos de Mn18Cr2 resultó en un ahorro directo de efectivo en piezas y mano de obra, además de una reducción masiva de las interrupciones operativas.

Simplemente especificar "Mn18" en una orden de compra no garantiza resultados. como especializadofabricante de placas trituradoras de mandíbulas, vemos una variación significativa en el mercado. El Mn18 "barato" a menudo no logra superar al Mn13 de alta calidad. ¿Por qué?

El riesgo: si el fabricante apresura este proceso para ahorrar costos de energía (una táctica común en las fundiciones económicas), los carburos precipitan en los límites de los granos.

El resultado: el acero se vuelve quebradizo. En lugar de desgastarse, la placa de la mandíbula se agrieta o se fragmenta con el impacto. Se pierde instantáneamente el 50% de la vida útil.

El riesgo: si una fundición utiliza chatarra de baja calidad sin un análisis espectral preciso, pueden elevarse oligoelementos como el fósforo.

El resultado: acero "corto" que se rompe inesperadamente. En Haitian, utilizamos espectrometría avanzada para garantizar que cada lote cumpla con la especificación precisa de Mn18Cr2 antes de verterlo.

La solución: Los fabricantes premium utilizan superficies posteriores mecanizadas o métodos de fundición avanzados (como V-Process o Lost Foam) para garantizar un ajuste perfecto. Esto evita que la placa se agriete debido a la tensión de fatiga.

Para maximizar su retorno de la inversión, alinee su elección de materiales con su realidad geológica específica.

| Tipo de roca | Resistencia a la compresión (MPA) | Abrasividad (SiO2) | Material recomendado | ¿Por qué? |

| Caliza | < 150MPa | Bajo (< 5%) | MN13CR2 | Dureza suficiente; Mn18 es excesivo y no se endurecerá por completo. |

| Dolomita | 150 - 200 MPa | Medio | Mn13Cr2/Mn18Cr2 | Zona de transición. Pruebe Mn18 si la vida útil es < 4 semanas. |

| Granito | 200 - 300MPa | Alto (> 60%) | Mn18Cr2 | El estándar de la industria para el rock duro. Mejor equilibrio de costo por tonelada. |

| Basalto | > 300MPa | muy alto | Mn18Cr2/Mn22Cr2 | El alto impacto permite que el Mn22 brille. |

| Grava de río | Variable | Muy alto (sílice) | Mn18Cr2 + TIC | Considere los insertos TIC (carburo de titanio) para contenido extremo de sílice. |

| Reciclaje | Mixto (Acero/Hormigón) | Variable | Mn18Cr2 | La dureza es clave para manejar el "hierro atrapado" sin agrietarse. |

Para los operadores que enfrentan problemas de desgaste extremo donde incluso el Mn22 es insuficiente, el siguiente paso en la evolución del retorno de la inversión es la tecnología de compuesto cerámico.

El beneficio: la cerámica resiste la abrasión mientras que el manganeso absorbe el impacto.

El retorno de la inversión: estas placas pueden costar entre 2 y 3 veces el precio de las Mn18 estándar, pero ofrecen entre 3 y 5 veces más vida útil.

Ideal para: Placas de mandíbula fija en aplicaciones con avance extremadamente abrasivo pero energía de impacto moderada.

Los datos son irrefutables: para aplicaciones en roca dura, adherirse al estándar "más barato" Mn13Cr2 es una falsa economía. Al actualizar a Mn18Cr2, los operadores generalmente obtienen una extensión del 20 al 30 % en la vida útil, lo que se traduce en semanas de producción adicional y miles de dólares en mano de obra de mantenimiento ahorrada anualmente.

Sin embargo, la química material es sólo la mitad de la batalla. La integridad de la pieza fundida, determinada por el tratamiento térmico y el control de calidad de sufabricante de placas trituradoras de mandíbulas—Es lo que asegura que la actuación teórica se convierta en realidad en el foso.