Las fábricas de carbón juegan un papel vital en la producción de cemento. Transforman el carbón crudo en partículas finas, lo que lo convierte en un combustible confiable para los hornos de alta temperatura utilizados en el proceso. Sin una rectificación eficiente, toda la operación de fabricación de cemento se enfrenta a las interrupciones.

Es posible que se pregunte cómo los componentes de la fábrica de carbón contribuyen a esta eficiencia. Cada parte funciona para maximizar el rendimiento de la molienda y el transfo de energía. Por ejemplo:

Los molinos de rodillos verticales modernos reducen el uso de energía de hasta un 30% de rojo a molinos de pelota más antiguos.

Los sistemas previos al secado y los dispositivos anti-bloqueo mejoran la producción en un 15% al procesar carbón húmedo.

Los dispositivos anti-bloqueo de la vibración redujeron el tiempo de inactividad en un 30%, reduciendo los reemplazos de piezas de desgaste en un 20%.

Estas innovaciones aseguran una calidad de combustible consistente, lo cual es esencial para producir cemento de alto grado y mantener manejables los C de los que se pueden manejar.

El carbón sirve como una fuente de energía crítica en la fabricación de cemento. Proporciona el calor requerido para alcanzar las altas temperaturas necesarias para la producción de clinker en los hornos. Sin carbón, lograr las reacciones químicas deseadas en el horno sería imposible. Es posible que no se dé cuenta, pero el carbón también contribuye a las propiedades físicas del cemento. Por ejemplo, las cenizas volantes de carbón, un subproducto de la combustión de carbón, a menudo se usa como material secundario en cemento. Esta práctica mejora la fuerza y la durabilidad del producto final.

A nivel mundial, la generación de cenizas volantes de carbón se ha mantenido estable a aproximadamente 0.35 mil millones de toneladas por año desde 2010. Sin embargo, su uso en la producción de cemento ha disminuido con el tiempo. En 2002, los materiales secundarios como las cenizas volantes de carbón constituyeron el 25% de la producción de cemento. Para 2018, esta cifra cayó al 17%, incluso cuando la producción global de cemento se duplicó de 1,80 mil millones de toneladas a 4.05 mil millones de toneladas. Estos números destacan el papel en evolución del carbón en la industria.

Las fábricas de carbón transforman el carbón crudo en partículas finas adecuadas para la combustión. Este proceso consiste en moler y secar el carbón para garantizar que se quema eficientemente en el horno. Las fábricas de carbón verticales modernas se destacan en esta tarea. Muelen y secan el carbón simultáneamente, reduciendo el consumo de energía y mejorando la cuantidad de combustible.

Una planta de cemento optimizó recientemente su rendimiento de la fábrica de carbón, reduciendo el uso de carbón y energía en un 2%. Este cambio ahorró hasta $ 330,000 anuales mientras reducía las emisiones de CO2 y NOX. Dichas mejoras de monstruye cómo las fábricas de carbón contribuyen a los objetivos económicos y ambientales.

| Aspecto | Detalles |

|---|---|

| Enfoque del mercado | Moletas de carbón vertical en producción de cemento y generación de energía a carbón. |

| Role | Molienda y secado de carbón para combustión eficiente. |

| Importancia | Asegura la calidad del combustible y la estabilidad de la combinación. |

| Factores influyentes | Avances tecnológicos y regulaciones ambientales. |

Al garantizar la calidad constante de combustible, las fábricas de carbón juegan un papel vital en el mantenimiento de la eficiencia del horno y la calidad del cemento. Su desempeño afecta directamente los costos de producción y el cumplimiento ambiental.

El alimentador de carbón crudo juega un papel fundamental en la operación de una fábrica de carbón pulverizador. Regula el flujo de carbón crudo al molino, asegurando un suministro constante para la rectificación. Sin este componente, el pulverizador no puede mantener el rendimiento de la escalera, lo que lleva a ineficiencias en la preparación de combustible.

Los alimentadores de carbón crudos modernos están diseñados para manejar las diferentes cualidades de carbón y los niveles de humedad. Utilizan tecnologías avanzadas como sistemas basados en IA para ajustar el flujo de carbón en tiempo real. Por ejemplo, los alimentadores optimizados AI-AI han mejorado la eficiencia de la caldera en un 6% en instalaciones como la estación de energía Gladstone. Estos alimentadores también ayudan a cumplir con los estrictos estándares de emisión manteniendo relaciones precisas de combustible a aire, reduciendo las emisiones nocivas.

Sin embargo, la fabricación de alimentadores de carbón crudos se ha vuelto más caro debido al aumento de los costos de material y energía. Entre 2021 y 2023, el precio del acero inoxidable enrollado en frío, un material clave para los alimentadores resistentes a la corrosión, aumentó en un 28%. Este aumento, junto con precios de energía industrial más altos, ha agregado € 18,000, € 25,000 a los costos operativos de los fabricantes de alimentadores. A pesar de estos desafíos, las ganancias de eficiencia proporcionadas por los alimentadores modernos los hacen indispensables en los sistemas de fábricas de carbón.

| Key Featu re | Beneficio |

|---|---|

| Ajustes de AI-Bas Ed | Mejora la eficiencia y reduce las emisiones. |

| Diseño resistente a la corrosión | Mejora la durabilidad y reduce los costos de mantenimiento. |

| Control de precisión | Asegura un flujo de carbón constante para un rendimiento de molienda óptimo. |

Los rodillos de molienda y los anillos de molienda son el corazón de cualquier molino de carbón pulverizador. Estos componentes trabajan juntos para aplastar el carbón crudo en partículas finas, asegurando que cumpla con el tamaño requerido para la combustión. El rodillo de molienda aplica presión al carbón, mientras que el anillo de molienda proporciona la superficie contra la cual el carbón está molido.

La alineación y el mantenimiento adecuados de estos componentes son esenciales para un rendimiento óptimo. Por ejemplo, un molino de MPS requiere al menos 20 toneladas de fuerza en los neumáticos de molienda para lograr una molienda eficiente. Los rodillos desalineados o los anillos de Worn-out pueden conducir a una mala finura del combustible, reduciendo la eficiencia del horno. Además, el espacio libre de la garganta del pulverizador debe establecerse correctamente para evitar rechazos de carbón excesivos y garantizar un flujo de aire suave.

Los elementos de molienda de alta calidad no solo mejoran el rendimiento sino que también extienden la vida útil del molino de carbón. Los dispositivos de presión avanzados optimizan la fuerza de molienda, mejoran la eficiencia y reducen el desgaste. Los reductores de velocidad, otro componente crítico, controlan la velocidad de rotación de los rodillos de molienda, asegurando una salida constante. Estas innovaciones hacen que la molienda y los anillos vitales para mantener la productividad de una fábrica de carbón pulverizador.

Funciones clave de rolleros y anillos:

Aplastar el carbón en partículas finas para una combustión eficiente.

Mantenga un tamaño de partícula constante para garantizar una operación de horno estable.

Reduzca el desgaste a través de la regulación de presión avanzada.

Los ventiladores de aire caliente son esenciales para secar el carbón durante el proceso de molienda. Soplan aire calentado en el pulverizador, eliminando la humedad del carbón crudo y mejorando su combustibilidad. Sin estos fanáticos, el Co Al retendría la humedad, lo que conduciría a una combustión incompleta y una eficiencia de horno reducida.

Los ventiladores modernos de aire caliente están diseñados para manejar altas temperaturas y operar continuamente en condiciones exigentes. Se aseguran de que la fábrica de carbón Pulverizer funcione de manera eficiente, incluso cuando procesa carbón con alto contenido de humedad. Al mantener el flujo de aire correcto, estos ventiladores también evitan bloqueos en el molino, reduciendo el tiempo de inactividad y los costos de mantenimiento.

Además de secar el carbón, los fanáticos del aire caliente juegan un papel en el control de la temperatura dentro del molino. Esto ayuda a prevenir el sobrecalentamiento, lo que puede dañar otros componentes del molino de carbón. Al garantizar un entorno operativo estable, los ventiladores de aire caliente contribuyen a la eficiencia general y la confiabilidad del sistema de fábricas de carbón.

Beneficios de los ventiladores de aire caliente:

Mejorar el secado del carbón para una mejor combustión.

Evite bloqueos y reduzca las necesidades de mantenimiento.

Mantenga la temperatura óptima del molino para un rendimiento consistente.

La cámara de combustión en una fábrica de carbón es donde ocurre la magia de la conversión de energía. Quema el carbón finamente molido, liberando el calor necesario para alimentar el horno de cemento. Sin este componente, todo el proceso se detendría. Usted piensa en ello como el corazón del sistema, bombeando energía a la línea de producción.

Las cámaras de combustión modernas están diseñadas para manejar diferentes tipos de carbón, desde antracita hasta lignito. Operan en condiciones de alta presión y temperatura para garantizar una combustión completa. Esta eficiencia minimiza los desechos de combustible y reduce las emisiones nocivas. Por ejemplo, el carbón antracita puede alcanzar una presión máxima de 1.764 MPa y una temperatura de 1600.55 ° C en la cámara. Estas condiciones aseguran una transferencia de energía óptima al horno.

| Tipo de carbón | Presión máxima (MPA) | Aumento de la presión (%) | Temperatura máxima (° C) | Aumento de temperatura (%) |

|---|---|---|---|---|

| Antracita | 1.764 | 10.32 | 1600.55 | 2.85 |

| Bituminoso | 1.620 | 8.66 | 1476.55 | 3.63 |

| Lignito | 1.567 | 7.11 | 1425.05 | 5.62 |

| Subbituminoso | 1.405 | 8.84 | 1215.25 | 3.07 |

Quizás se pregunte cómo estas cámaras mantienen condiciones tan extremas. Los materiales avanzados y las técnicas de ingeniería hacen esto posible. Las aleaciones resistentes al calor y los revestimientos de cerámica protegen las paredes de la cámara del daño. Además, el control preciso del flujo de aire asegura que el carbón se queme uniformemente, maximizando la producción de energía.

Al mantener una alta eficiencia, las cámaras de combustión no solo mejoran el rendimiento del horno sino también los costos de producción. Reducen la cantidad de carbón necesaria, lo que afecta directamente su resultado final. Además, los diseños modernos ayudan a cumplir con las estrictas regulaciones ambientales reduciendo contaminantes como CO2 y NOX.

Los sistemas hidráulicos en las fábricas de carbón juegan un papel crucial en el mantenimiento de la estabilidad operativa. Controlan la presión de molienda aplicada por los rodillos, asegurando un tamaño constante de partículas de carbón. Sin estos sistemas, el proceso de molienda se volvería errático, lo que provocaría ineficiencias y daños potenciales en los equipos.

Puedes pensar en el sistema hidráulico como el músculo de la fábrica de carbón. Aplica la fuerza necesaria para aplastar el carbón en partículas finas. Los sistemas hidráulicos modernos utilizan sensores y actuadores avanzados para ajustar la presión en tiempo real. Esta adaptabilidad permite que el molino maneje las diferentes cualidades de carbón y los niveles de humedad sin comprometer el rendimiento.

Uno de los beneficios clave de los sistemas hidráulicos es su capacidad para reducir el desgaste de los componentes de molienda. Al mantener una presión óptima, evitan una fuerza excesiva que podría dañar los rodillos y los anillos. Esto extiende la vida útil de estas piezas críticas, ahorrándole dinero en mantenimiento y reemplazos.

Otra ventaja es la contribución del sistema a la eficiencia energética. Al optimizar el proceso de molienda, los sistemas hidráulicos reducen la potencia requerida para operar el molino. Esto no solo reduce los costos de energía, sino que también minimiza el impacto ambiental de la producción de cemento.

Clave de los sistemas hidráulicos:

Ajustes de presión en tiempo real para una molienda consistente.

Reducción de desgaste en los componentes de molienda, reduciendo los costos de mantenimiento.

Mejora eficiencia energética, reduciendo los gastos operativos.

Además de estos beneficios, los sistemas hidráulicos mejoran la seguridad. Incluyen mecanismos a prueba de fallas que evitan las condiciones de sobrepresión, protegiendo tanto el equipo como los operadores. Esta confiabilidad los convierte en una parte indispensable de las fábricas de carbón modernas.

Consejo: El mantenimiento regular de los sistemas hidráulicos puede mejorar aún más su rendimiento. Verifique si hay fugas, monitoree los niveles de presión y reemplace los componentes desgastados de inmediato para evitar el tiempo de inactividad inesperado.

Al integrar sistemas hidráulicos avanzados, puede lograr un proceso de molienda de carbón más estable y eficiente. Esto no solo aumenta la productividad, sino que también garantiza la confiabilidad a largo plazo de su equipo.

La molienda de carbón implica múltiples componentes que trabajan en armonía para garantizar una transferencia de energía eficiente. El proceso comienza cuando el carbón crudo ingresa al pulverizador a través del alimentador de carbón crudo. En el interior, los rodillos y anillos de molienda aplastan el carbón en partículas finas. Este carbón pulverizado se seca con ventiladores de aire caliente, que soplan aire calentado en el molino. El proceso de secado asegura que las quemaduras de carbón sean eficientemente en la cámara de combustión.

Una vez que el carbón pulverizado alcanza la cámara de combustión, arde para liberar la energía térmica. Esta energía alimenta el horno de cemento, lo que le permite alcanzar las altas temperaturas necesarias para la producción de clínker. El sistema hidráulico juega un papel crucial al mantener una presión de molienda consistente, asegurando que las partículas de carbón estén lo suficientemente finas para una combustión óptima. Juntos, estos componentes crean un proceso sin costuras que maximiza la transferencia de energía y minimiza los desechos.

| Sección | Descripción |

|---|---|

| Sección de preparación | El carbón está molido con agua para formar una suspensión para las plantas de IGCC o se seca con gases de combustión caliente para plantas de IGCC a base de conchas. |

| Sección de gasificación | La alimentación de la suspensión se bombea al gasificador donde el carbón se gasifica con oxígeno para generar syngas. El calor licúa las cenizas de carbón, que luego se apagan y aplastan. El proceso incluye dos etapas para diferentes reacciones en los sistemas GE y E-Gas ™. |

El tamaño de partícula consistente es esencial para una combustión eficiente. Los rodillos y anillos de molienda en el pulverizador aseguran que el carbón esté molido a la finura requerida. Si las partículas son demasiado grandes, es posible que no se queman por completo, reduciendo la eficiencia energética. Por otro lado, las partículas demasiado finas pueden conducir a un desgaste excesivo en los componentes del molino.

El sistema hidráulico ayuda a mantener la presión de molienda correcta, asegurando un tamaño de partícula uniforme. Los ventiladores de aire caliente también contribuyen al eliminar la humedad del carbón pulverizado, evitando el aglomerado y asegurando el flujo de aire suave. Esta consistencia mejora la establecimiento de combustión en el horno, lo que lleva a una mejor calidad de cemento y emisiones reducidas.

El carbón crudo se alimenta al pulverizador a través del alimentador de carbón crudo.

El carbón se pulveriza entre el rodillo y el anillo.

El carbón pulverizado es BL en la cámara de combustión por el ventilador de aire primario.

Los gases calientes con la quema del polvo de carbón secan el carbón pulverizado y lo transportan a la caldera.

La energía térmica de la quema de carbón pasa a través de intercambiadores de calor para producir vapor, lo que impulsa turbinas para la electricidad.

La operación eficiente del molino de carbón reduce los desechos y mejora la productividad. Al integrar sistemas hidráulicos avanzados, puede optimizar la presión de molienda, reduciendo el desgaste en componentes como rollos y anillos de molienda. Esto extiende su vida útil y reduce los costos de mantenimiento. Los fanáticos del aire caliente también juegan un papel al evitar bloqueos, lo que minimiza el tiempo de inactividad.

Las cámaras de combustión modernas aseguran una combustión completa de carbón pulverizado, reduciendo los residuos no quemados. Esto no solo mejora la eficiencia energética, sino que también reduce las emisiones dañinas. Juntos, estos componentes crean un proceso simplificado que maximiza la producción al tiempo que minimiza los residuos, lo que lo ayuda a lograr objetivos económicos y ambientales.

Consejo: El mantenimiento regular de los componentes del molino de carbón puede mejorar aún más la eficiencia. Inspeccione elementos de molienda, limpie los ventiladores de aire caliente y monitoree los sistemas hidráulicos para evitar problemas inesperados.

La eficiencia de las fábricas de carbón afecta directamente la calidad y la consistencia del cemento. El carbón pulverizado con alto contenido de humedad puede interrumpir las operaciones del horno, lo que lleva a irregularidades en la producción de clinker. Puede notar que cuando el carbón retiene el exceso de humedad, se quema de manera desigual, causando fluctuaciones de temperatura en el horno. Estas fluctuaciones afectan las reacciones químicas requeridas para producir cemento de alta calidad.

Varios factores contribuyen a mantener la consistencia del cemento. Por ejemplo:

- El alto titente de humedad libre en el carbón puede causar irregularidades en la operación del molino de carbón, lo que afecta la eficiencia del horno.

- La prueba Hardgrove muestra que los niveles de humedad reducen significativamente la efectividad de la molienda de carbón, afectando la producción de cemento.

- El monitoreo de la calidad del carbón pulverizado garantiza una combustión óptima y alta eficiencia térmica durante la producción de clínker.

Los sistemas de detección de humedad en tiempo real pueden ayudarlo a abordar estos desafíos. Al ajustar las operaciones de inmediato, puede estabilizar el rendimiento del horno y mejorar la eficiencia energética. Este enfoque asegura que el producto de cemento final cumpla con los estándares requeridos para la calma y la durabilidad.

La eficiencia del molino de carbón juega un papel crucial en el control de los costos de producción y el consumo de energía. La molienda eficiente reduce la cantidad de carbón requerida para la combustión, reduciendo directamente los gastos de combustible. Por ejemplo, los pulverizadores de carbón modernos optimizan el proceso de molienda, asegurando un desperdicio de energía mínimo. Esto no solo ahorra dinero, sino que también respalda las prácticas de generación de energía sostenibles.

Puede lograr un ahorro significativo en los costos al abordar las ineficiencias en los sistemas de fábricas de carbón. Las tecnologías avanzadas como los sistemas de monitoreo basados en IA ayudan a optimizar el uso de materiales, reduciendo el consumo de recursos. Además, la estabilización de las operaciones de horno a través de la cita de humedad minimiza las pérdidas de energía. Estas mejoras se traducen en costos operativos más bajos y un impacto ambiental reducido.

Considere esto:

- Los sistemas de IA optimizan el uso del material, manteniendo la consistencia en el producto final.

- La estabilización de las operaciones del horno a través del control de la humedad mejora la eficiencia energética.

- La combustión eficiente de carbón pulverizado reduce los residuos no quemados, cortando los desechos.

Al centrarse en estas áreas, puede lograr un equilibrio entre la rentabilidad y la responsabilidad ambiental.

El mantenimiento regular y la modernización de los sistemas de fábricas de carbón son esenciales para la eficiencia a largo plazo. Descuidar estos aspectos puede conducir a fallas en el equipo, un mayor tiempo de inactividad y mayores costos operativos. La actualización de componentes obsoletos asegura que su fábrica de carbón funcione con un máximo rendimiento, lo que respalda la producción consistente de cemento.

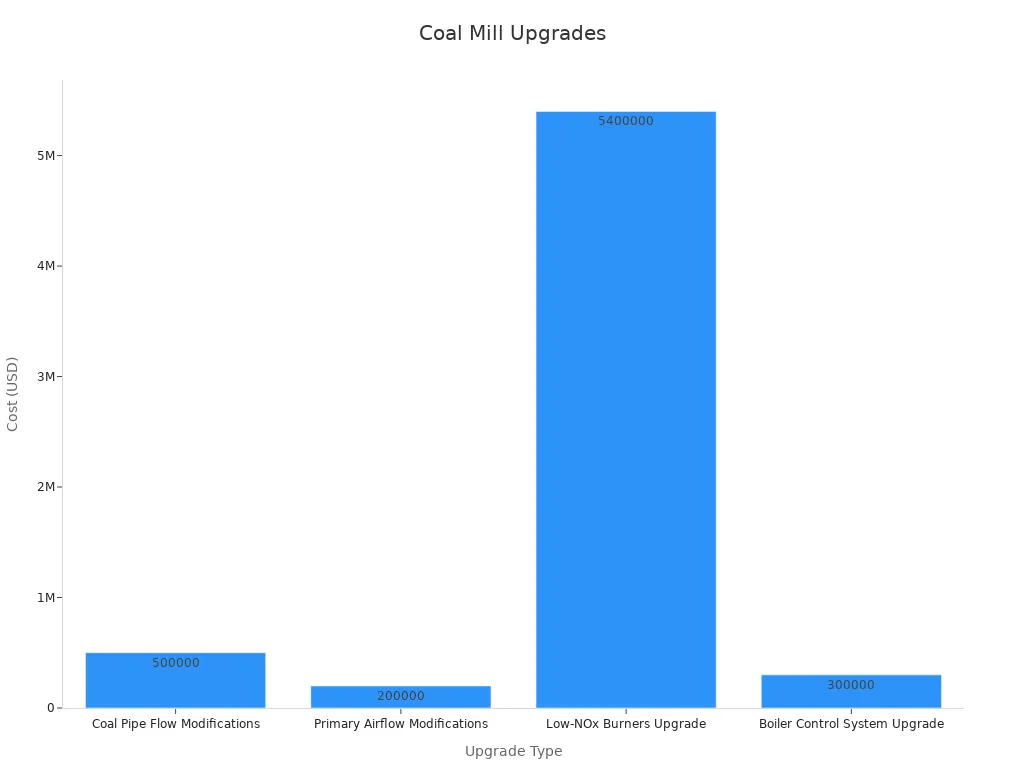

Los esfuerzos de modernización a menudo implican inversiones significativas, pero los beneficios superan los costos. Por ejemplo:

| Tipo de actualización | Estimación de costos | Beneficios |

|---|---|---|

| Modificaciones de flujo de tuberías de carbón | $500,000 | Asegura el flujo de carbón igual a los quemadores, mejorando las proporciones de aire / fu. |

| Modificaciones de flujo de aire primario | $200,000 | Mejora la eficiencia al abordar la caída de presión es SUES. |

| Actualización de quemadores de baja nox | $5,400,000 | Reduce las emisiones de NOx, mejora la combustión y mejora el rendimiento de la caldera. |

| Actualización del sistema de control de calderas | $300,000 | Aumenta la eficiencia de la caldera y reduce el consumo de energía del ventilador. |

| Costo estimado total | $6,400,000 | Las actualizaciones integrales conducen a importantes ahorros operativos y mejoras de eficiencia. |

Las actualizaciones como estas mejoran la eficiencia de la combustión, reducen las emisiones y extienden la vida útil de su equipo. El mantenimiento regular también juega un papel vital. Al inspeccionar elementos de molienda, limpiar los ventiladores de aire caliente y monitorear sistemas hidráulicos, puede evitar problemas inesperados y operaciones suaves.

Consejo: Programe controles de mantenimiento de rutina para identificar posibles problemas temprano. Este enfoque proactivo minimiza el tiempo de inactividad y maximiza la productividad.

Invertir en mantenimiento y modernización no solo mejora la eficiencia del molino de carbón, sino que también respalda la producción sostenible de cemento. Estos esfuerzos lo ayudan a mantenerse competitivo en una industria en rápida evolución.

Los componentes del molino de carbón son la columna vertebral de la producción eficiente de cemento. Cada parte, desde los rodillos de molienda hasta los sistemas hidráulicos, juega un papel para garantizar la preparación constante de combustible y la transferencia de energía. Sin ellos, mantener la estabilidad del horno y la calidad del cemento se vuelve casi imposible.

Para optimizar las operaciones, debe centrarse en los parámetros clave:

- Mantenga las temperaturas de entrada de aire caliente del molino por debajo de 315 ° C y temperaturas de salida por debajo de 90 ° C para evitar riesgos.

- Asegúrese de que las velocidades del conducto excedan los 25 m/s para prevenir la acumulación de materiales y los riesgos de incendio.

- Controle las tasas de alimentación del horno para necesidades de energía constantes y la formación adecuada de clinker.

La operación eficiente del molino de carbón no solo mejora la calidad del cemento, sino que también reduce los costos y el impacto ambiental. Al priorizar el mantenimiento y la modernización, puede lograr el éxito a largo plazo en la fabricación de cemento.

Un molino de carbón moldea el carbón crudo en partículas finas, lo que lo hace adecuado para la combustión en los hornos de cemento. Este proceso asegura que el horno alcance las altas temperaturas necesarias para la producción de clinker. Las fábricas de carbón eficientes mejoran la calidad del combustible y reducen el consumo de energía.

Las fábricas de carbón de velocidad media, como la fábrica de velocidad media tipo tazón, la eficiencia del equilibrio y la capacidad. Operan a velocidades moderadas, moliendo el carbón de manera efectiva mientras consumen menos energía. En contraste, las fábricas de carbón de baja velocidad manejan trozos de carbón más grandes, y las fábricas de carbón de alta velocidad se centran en la rectificación más fina.

El tamaño constante de partículas de carbón asegura una combustión eficiente en el quemador de carbón pulverizado. Las partículas uniformes se queman de manera uniforme, proporcionando calor estable para el horno. Los tamaños irregulares pueden causar iones de combustible incompletos, reducir la eficiencia y aumentar los desechos.

Un separador de carbón pulverizado asegura que solo las partículas de carbón finas alcancen el silo de carbón pulverizado. Separa partículas de gran tamaño, enviándolas de regreso para regresar. Este proceso mejora la eficiencia de la combustión y reduce las emisiones.

Las fábricas de carbón suministran carbón finamente molido a calderas de carbón de gran capacidad. Esto garantiza una combustión eficiente, maximizando la producción de energía. Las fábricas que funcionan correctamente reducen el desperdicio de combustible y apoyan las operaciones estables de la caldera.