Las piezas de desgaste son componentes críticos de cualquier planta de mezcla de concreto. Estos incluyen cuchillas para mezcladores, brazos de mezcla, revestimientos de desgaste y puertas de descarga. Cada una de estas partes garantiza operaciones suaves y lo ayuda a lograr una producción de concreto constante. Sin estos componentes, la eficiencia de su proceso de mezcla cae significativamente.

Al mantener piezas de desgaste, puede reducir el tiempo de inactividad y extender la vida útil de su equipo. Descuidarlos aumenta los costos operativos y reduce la calidad de su concreto. Las inspecciones regulares y los reemplazos oportunos lo ayudan a evitar interrupciones innecesarias.

Las piezas de uso son esencialescomponentesde plantas de lotes de concreto que soportan la fricción constante, el impacto y la abrasión durante las operaciones. Estas piezas incluyen cuchillas para mezcladores, brazos de mezcla, revestimientos de desgaste, puertas de descarga, sellos, rodamientos y anillos espaciadores. Cada uno juega un papel fundamental en el mantenimiento de la eficiencia de su planta de mezcla de concreto.

Por ejemplo, las cuchillas y los brazos de la batidora aseguran una mezcla completa de cemento, agregados y agua, mientras que los revestimientos protegen las superficies interiores de la batidora del daño. Las puertas de descarga regulan el flujo de concreto listo para mezclar, asegurando una entrega suave a la siguiente etapa de producción.

Consejo:Inspeccione regularmente estas piezas de desgaste para evitar fallas inesperadas y tiempo de inactividad costoso.

Use piezas trabajan juntas para garantizar el funcionamiento suave de sus plantas de concreto por lotes. Las cuchillas y los brazos mezcladores agitan los materiales, creando una mezcla homogénea. Use revestimientos protegiendo el interior del mezclador de materiales abrasivos como cemento y agregados, extendiendo su vida útil. Las puertas de descarga controlan el flujo de concreto, asegurando la entrega precisa a camiones o silos.

La durabilidad de estas partes afecta directamente el rendimiento de su mezclador de concreto. Las piezas de desgaste de alta calidad reducen las necesidades de mantenimiento y mejoran la consistencia de su salida de concreto. Por ejemplo, el uso de cuchillas de aleación de cromo puede resistir la mezcla de servicio pesado y durar más que las cuchillas de acero estándar.

Un estudio reveló que el reemplazo de los babores de caucho con el skir-Loc Snap-Loc reduce significativamente los costos de mantenimiento y costos de mantenimiento. Del mismo modo, los paneles de cerámica Redi-Liner sobrevivieron a las placas de acero, ahorrando tiempo y dinero. Estos ejemplos destacan cómo invertir en piezas de desgaste duraderas puede mejorar la eficiencia de su planta.

Desgaste en las piezas de repuesto de la batidora de concreto se produce debido a varios factores:

- Abrasión:Contacto continuo con materiales ásperos como agregados y cemento erosiona las superficies con el tiempo.

- Impacto:Los procesos de mezcla y descarga de alta velocidad crean estrés repetido en las cuchillas mezcladoras y las puertas de descarga.

- Corrosión:La humedad y los productos químicos en el cemento pueden corroer las piezas metálicas, reduciendo su vida útil.

- Envejecimiento:El uso prolongado conduce a la degradación natural, especialmente en sellos, rodamientos y cintas transportadoras.

| Tipo de equipo | Características clave |

|---|---|

| Equipo personalizado | Soluciones a medida para adaptarse a las necesidades de procesamiento, abordar el desgaste. |

| Helicópteros de alta velocidad | Diseño construido a la más bajo que aislan sellos y rodamientos del eje del desgaste. |

| Agitador atornillado | Diseño de servicio pesado para aplicaciones abrasivas, lo que permite un fácil reemplazo de cuchillas. |

Comprender estas causas lo ayuda a tomar medidas preventivas, como el uso de materiales resistentes al desgaste y realizar inspecciones regulares.

Nota:Reemplazar las piezas desgastadas de inmediato evita más daños a sus plantas de concreto por lotes y garantiza una calidad de producción constante.

Mezclar cuchillas y brazos son el corazón de sus plantas de concreto por lotes. Estos componentes aseguran que el cemento, los agregados y el agua se mezclen en una mezcla uniforme. Las cuchillas y los brazos de alta calidad mejoran la consistencia de su concreto y reducen el tiempo requerido para la mezcla.

Debe elegir cuchillas hechas de materiales duraderos como aleación de cromo o aleaciones de Ni-CR. Estos materiales se resisten a la abrasión y duran más, incluso bajo operaciones de servicio pesado. La inspección regular de estas partes es esencial. Las cuchillas o los brazos gastados pueden conducir a una mezcla desigual, lo que compromete la calidad de su concreto.

Consejo:Reemplace las cuchillas y los brazos de mezcla tan pronto como note patrones de desgaste desiguales para mantener un rendimiento óptimo.

Los revestimientos y las placas de desgaste protegen las superficies interiores de su planta de mezcla de concreto de la abrasión causada por materiales ásperos como agregados. Estas piezas actúan como un escudo, extendiendo la vida útil de su equipo y reduciendo los costos de mantenimiento.

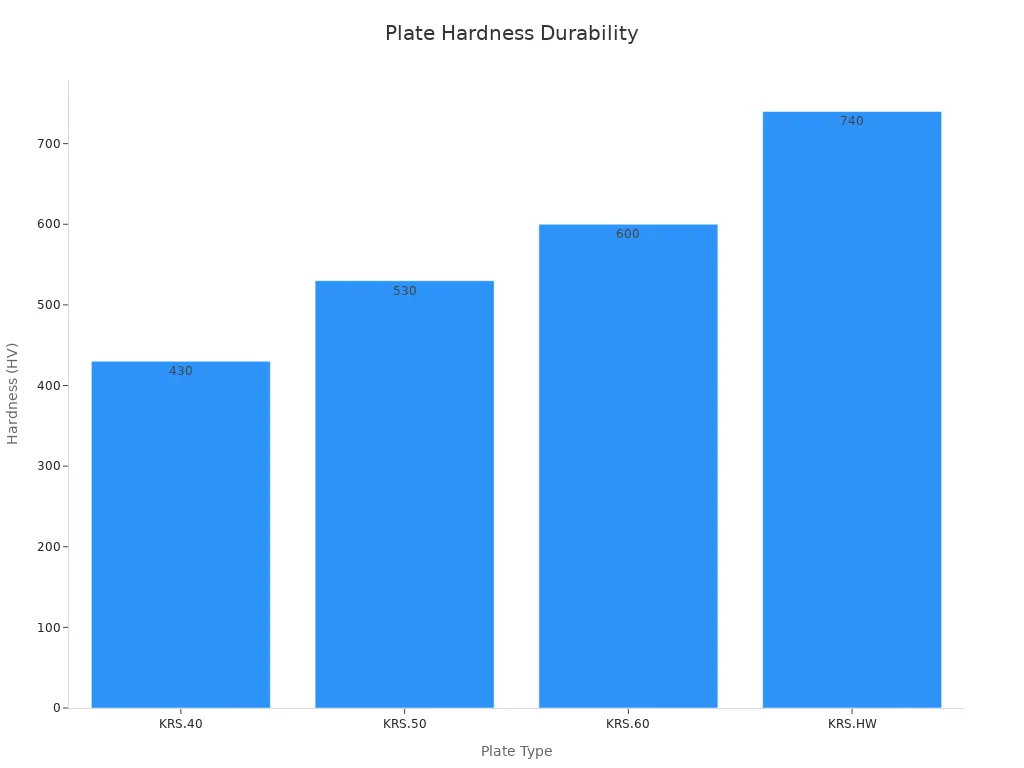

Hay diferentes tipos de placas de desgaste disponibles, cada una adecuada para aplicaciones específicas. Por ejemplo:

| Plato de uso | Dureza (HV) | Aplicación recomendada |

|---|---|---|

| KRS.40 | hasta 430 | Materiales de baja abrasividad como la piedra caliza. |

| KRS.50 | hasta 530 | Materiales de abrasividad mediana como la piedra. |

| KRS.60 | hasta 600 | Materiales extremadamente abrasivos. |

| KRS.HW | ~740 | Alto desgaste abrasivo, reduciendo los intervalos de reemplazo. |

Seleccionar el revestimiento o la placa de desgaste derecho depende de los materiales que procese. Para materiales altamente abrasivos, las placas KRS.HW son ideales. Ofrecen una durabilidad superior y reducen la frecuencia de los reemplazos.

Las puertas de descarga y las tallas controlan el flujo de concreto desde el mezclador hasta la siguiente etapa de producción. Estos componentes deben soportar un impacto constante y la abrasión. Las puertas de descarga de alta calidad aseguran un suministro suave, evitando demoras y derrames.

Debe inspeccionar estas piezas regularmente en busca de grietas o desgaste desigual. Las puertas o toboganes dañados pueden conducir a un flujo de concreto inconsistente, lo que afecta la eficiencia general de sus plantas de concreto por lotes. Opta por puertas hechas de materiales resistentes al desgaste para minimizar las necesidades de mantenimiento y extender su vida útil.

Nota:La alineación adecuada de las puertas de descarga y las toboganes es crucial para un funcionamiento eficiente. Las piezas desalineadas pueden causar bloqueos y reducir la productividad.

Los focas, los rodamientos y los anillos espaciadores son componentes pequeños pero vitales en plantas por lotes de concreto. Estas piezas aseguran un funcionamiento suave al reducir la fricción, prevenir fugas y mantener la alineación dentro de la maquinaria. Sin ellos, su equipo podría enfrentar descomposiciones frecuentes y una eficiencia reducida.

Los sellos evitan la fuga de materiales como la pasta de cemento y el agua de la batidora. También protegen los componentes internos del polvo y los escombros. Un sello dañado puede conducir a la contaminación, lo que afecta la calidad de su concreto. Inspeccione regularmente los sellos en busca de grietas o desgaste para evitar reparaciones costosas.

Los rodamientos reducen la fricción entre las partes móviles, asegurando la rotación y el movimiento suaves. En plantas de lotes de concreto, admiten cargas pesadas y soportan un movimiento constante. Los rodamientos desgastados pueden causar vibraciones, ruido e incluso daños a otros componentes. Los rodamientos lubricantes amplían regularmente su vida útil y mantiene su planta funcionando de manera eficiente.

Los anillos espaciadores mantienen una alineación adecuada entre los componentes, asegurando que funcionen juntos sin problemas. Las piezas desalineadas pueden provocar desgaste desigual, reduciendo la vida útil de su equipo. El uso de anillos espaciadores de alta calidad minimiza este riesgo y mejora el rendimiento general.

Consejo:Siempre elija sellos, rodamientos y anillos espaciadores hechos de materiales duraderos. Los componentes de alta calidad reducen las necesidades de mantenimiento y mejoran la confiabilidad de sus plantas de lotes de concreto.

Al prestar atención a estas piezas a menudo pasadas por alto, puede mejorar la eficiencia y la longevidad de su equipo. Mantenimiento regular y reemplazos oportunos aseguran que su planta funcione en su mejor momento.

Al seleccionar piezas de desgaste para sus plantas de concreto por lotes, la calidad del material juega un papel crucial. Los componentes de alta calidad aseguran la durabilidad y reducen la frecuencia de los reemplazos. Materiales como la aleación de cromo y las aleaciones de Ni-CR son excelentes opciones para piezas resistentes al desgaste. Estos materiales resisten la abrasión y el impacto constantes causados por el cemento y los agregados durante la mezcla.

Por ejemplo, las cuchillas mezcladoras hechas de aleación de cromo duran más y mantienen su forma incluso bajo operaciones de servicio pesado. Las aleaciones Ni-CR, por otro lado, ofrecen resistencia superior a la corrosión, lo que las hace ideales para entornos con alta humedad o exposición química. Elegir materiales duraderos no solo extiende la vida útil de las piezas de repuesto de su mezclador de concreto, sino que también garantiza un rendimiento constante.

Consejo:Siempre priorice las piezas de desgaste con una garantía de alta calidad para minimizar el tiempo de inactividad y los costos de mantenimiento.

No todas las piezas de desgaste se ajustan a cada tipo de batidora de concreto. Asegurar la compatibilidad con su marca de mezclador específica es esencial para una operación perfecta. Ya sea que use un mezclador de eje doble o un mezclador planetario, seleccionar piezas diseñadas para su equipo garantiza una alineación y funcionalidad adecuadas.

Muchos fabricantes producen piezas de desgaste adaptadas a marcas de mezcladores populares. Por ejemplo, algunos proveedores se especializan en componentes para marcas conocidas como Liebherr, Sicoma o BHS. El uso de piezas compatibles reduce el riesgo de problemas operativos, como desalineación o desgaste desigual. También simplifica el proceso de instalación, lo que le ahorra tiempo y esfuerzo.

Nota:Verifique las especificaciones de su mezclador antes de comprar repuestos para evitar problemas de compatibilidad.

Si bien el costo por adelantado es una consideración importante, también debe evaluar el valor a largo plazo de las piezas de desgaste. Los componentes de alta calidad pueden tener un precio inicial más alto, pero a menudo conducen a ahorros significativos con el tiempo. Las piezas duraderas reducen las necesidades de mantenimiento, minimizan el tiempo de inactividad y mejoran la eficiencia general de sus plantas de lotes de concreto.

Aquí hay una comparación para ayudarlo a sopesar el costo-beneficio de diferentes opciones:

| Factor | Descripción |

|---|---|

| Costo inicial | El equipo de alta calidad puede tener un precio inicial más alto, pero puede provocar ahorros a través de la eficiencia. |

| Costos de mantenimiento | El mantenimiento regular extiende la vida útil del equipo y mejora el rendimiento, impactando el costo total de la propiedad. |

| Valor de reventa | La maquinaria bien mantenida conserva el valor, afectando el desembolso financiero durante la reventa o la negociación. |

Además, considere si invertir en piezas nuevas o usadas. Las nuevas piezas ofrecen confiabilidad y, a menudo, vienen con una garantía, mientras que las piezas usadas pueden ser más asequibles y depreciarse más lentamente. El mantenimiento preventivo de rutina puede mejorar aún más el valor de ambas opciones.

Consejo:Concéntrese en el costo total de propiedad en lugar de solo el precio inicial. Invertir en componentes de alta calidad vale la pena a largo plazo.

Elegir el proveedor adecuado para las piezas de desgaste puede hacer o romper la eficiencia de su planta de mezcla de concreto. Los servicios de reputación y apoyo de un proveedor afectan directamente la calidad de las piezas que recibe, así como su éxito operativo general. Los proveedores confiables garantizan la calidad constante del producto, las entregas oportunas y el servicio al cliente receptivo. Por otro lado, el bajo rendimiento del proveedor puede provocar interrupciones costosas y daños a largo plazo en su negocio.

La reputación de un proveedor refleja su historial en la entrega de productos y servicios de alta calidad. Los proveedores confiables priorizan la durabilidad y la precisión en sus piezas de desgaste, asegurando que satisfagan las necesidades específicas de su planta. También mantienen una comunicación transparente, manteniéndolo informado sobre la disponibilidad del producto y los plazos de entrega.

Sin embargo, los proveedores poco confiables pueden causar problemas significativos. Los estudios muestran que los problemas relacionados con los proveedores representan hasta el 50% de los retiros de productos, un S informado por el 61% de las empresas manufactureras. Estos retiros a menudo resultan en pérdidas financieras que van desde $ 8 millones a $ 50 millones. Más allá de los costos monetarios, el bajo rendimiento del proveedor puede retrasar los horarios de producción, dañar la reputación de su empresa y reducir la satisfacción del cliente.

Consejo:Siempre investigue el historial de un proveedor y las revisiones de los clientes antes de realizar una compra. Una fuerte reputación a menudo indica una calidad y confiabilidad consistentes.

Los servicios de soporte son tan importantes como la calidad de las piezas de desgaste. Un buen proveedor ofrece asistencia técnica, orientación de solución de problemas y soporte postventa para ayudarlo a mantener su equipo. También proporcionan instrucciones de instalación claras y consejos de mantenimiento, asegurando que aproveche al máximo sus piezas de desgaste.

Los proveedores con sistemas de soporte robustos pueden ayudarlo a abordar desafíos inesperados rápidamente. Por ejemplo, si una parte falla prematuramente, un proveedor receptivo ofrecerá una solución de reemplazo o reparación sin demora. Este nivel de soporte minimiza el tiempo de inactividad y mantiene sus operaciones funcionando sin problemas.

En contraste, los proveedores con mal apoyo pueden dejarlo varado durante los momentos críticos. Las respuestas retrasadas o las soluciones inadecuadas pueden interrumpir su proceso de producción y aumentar los costos operativos.

Al seleccionar un proveedor, concéntrese en estos factores clave:

- Calidad del producto:Busque proveedores que usen materiales duraderos como aleación de cromo o aleaciones de Ni-CR. Las piezas de alta calidad reducen el desgaste, ahorrándole dinero a largo plazo.

- Revisiones de clientes:Consulte las revisiones y testimonios en línea para medir la satisfacción del cliente. La retroalimentación positiva a menudo indica un servicio confiable y productos de calidad.

- Experiencia de la industria:Elija proveedores con un historial probado en la industria de la mezcla de concreto. Los proveedores experimentados comprenden los desafíos únicos de sus operaciones.

- Soporte para después de las ventas:Asegúrese de que el proveedor ofrezca servicios integrales de apoyo, incluida asistencia técnica y cobertura de garantía.

Nota:Construir una relación a largo plazo con un proveedor de buena reputación puede conducir a mejores precios, servicio prioritario y soluciones personalizadas para su planta.

Al priorizar la reputación y el soporte de los proveedores, puede asegurar piezas de desgaste de alta calidad que mejoren la eficiencia y la longevidad de su planta. Un proveedor confiable actúa como socio en su éxito, ayudándole a superar los desafíos y lograr resultados de producción consistentes.

Las inspecciones regulares son esenciales para mantener su planta de mezcla de concreto funcionando de manera eficiente. Al identificar posibles problemas temprano, puede prevenir un tiempo de inactividad costoso y extender la vida útil de su equipo. Siga estos pasos para crear una rutina de inspección efectiva:

Haga un inventario de todos los equipos, incluidos mezcladores, transportadores y silos.

Identificar riesgos y puntos de falla basados en patrones de uso y rendimiento pasado.

Desarrolle un programa de mantenimiento con tareas diarias, semanales, mensuales y anuales.

Asigne responsabilidades al personal capacitado para cada tarea de mantenimiento.

Implemente medidas preventivas como lubricación y reemplazo oportuno de piezas de desgaste.

El uso de métodos de inspección avanzados también puede ayudar a detectar signos tempranos de desgaste. Por ejemplo:

| Método NDT | Descripción |

|---|---|

| Prueba ultrasónica (UT) | Detecta problemas de soldadura, corrosión y variaciones de espesor de pared en estructuras y tuberías. |

| Prueba de corriente de Eddy | Asegura la calidad y la seguridad al inspeccionar materiales como cables y aleaciones. |

| Radar de penetración de tierra | Identifica estructuras y utilidades subterráneos, especialmente útiles en aplicaciones concretas. |

Consejo:Programe inspecciones durante las horas de pico para minimizar las interrupciones en sus operaciones.

Reconocer los signos de degradación de la parte de desgaste asegura reemplazos oportunos y evita más daños. Busque estos indicadores:

Mezcla desigual:Las cuchillas o los brazos desgastados pueden causar mezclas de concreto inconsistentes.

Grietas o deformación:El daño visible en revestimientos, placas o puertas de descarga indica la necesidad de reemplazo.

Aumento del ruido o vibración:Los rodamientos defectuosos o las piezas desalineadas a menudo producen sonidos inusuales.

Fuga de material:Los sellos dañados pueden provocar fugas, afectando la calidad de su concreto.

Ignorar estos signos puede conducir a la falla del equipo y los retrasos en la producción. Siempre reemplace las piezas desgastadas de inmediato para mantener la eficiencia.

La instalación adecuada de piezas de desgaste es crucial para un rendimiento óptimo. Los componentes desalineados o mal instalados pueden desgastarse más rápido y reducir la eficiencia. Siga estas pautas para obtener los mejores resultados:

| Aspecto | Descripción |

|---|---|

| Instalación adecuada | Asegúrese de que las piezas se sujeten correctamente para evitar la desalineación y el desgaste prematuro. |

| Controles de rutina | Inspeccione las piezas recién instaladas para confirmar que están funcionando como se esperaba. |

| Lubricación oportuna | Aplique la lubricación como se recomienda reducir la fricción y extender la vida útil parcial. |

| Abordar problemas comunes | Familiarícese con posibles problemas para resolverlos rápidamente y evitar más daños. |

Nota:Siempre consulte el manual del fabricante para obtener instrucciones de instalación específicas. Las piezas instaladas correctamente no solo duran más, sino que también mejoran el rendimiento general de su planta.

El mantenimiento preventivo mantiene su planta de mezcla de concreto funcionando de manera eficiente y extiende la vida útil de las piezas de desgaste. Siguiendo una rutina de mantenimiento estructurada, puede evitar averías inesperadas y reparaciones costosas. Aquí hay algunas prácticas esenciales para incluir en su plan de mantenimiento:

Inspecciones programadas: Realice las verificaciones de rutina en todos los componentes, incluidas las cuchillas para mezcladores, los revestimientos y los sellos. La detección temprana del desgaste o el daño evita que los pequeños problemas aumenten.

Limpieza y lubricación: Mantenga su equipo limpio y libre de escombros. Aplique lubricación a piezas móviles como rodamientos para reducir la fricción y el desgaste.

Reemplazos de componentes: Reemplace las piezas desgastadas antes de que fallen. Los reemplazos proactivos aseguran un rendimiento constante y evitan el tiempo de inactividad.

Calibración y pruebas: Calibre y prueba regularmente su equipo para mantener la precisión y la eficiencia. Este paso asegura que su planta produce concreto de alta calidad.

Documentación: Mantener registros detallados de todas las actividades de mantenimiento. Estos registros lo ayudan a rastrear patrones de desgaste y planificar reemplazos futuros.

Consejo: Use una lista de verificación de mantenimiento para garantizar que no se pasen por alto tareas críticas.

El mantenimiento preventivo constante ofrece varios beneficios. El equipo bien mantenido funciona de manera más eficiente, reduciendo el consumo de energía y el tiempo de producción. También minimiza el tiempo de inactividad abordando posibles problemas antes de causar desgloses. Además, el mantenimiento regular ahorra dinero al prevenir fallas importantes y reparaciones costosas.

Otra ventaja clave es la seguridad. Los controles regulares aseguran que su maquinaria funcione de manera segura, protegiendo tanto a sus trabajadores como a su inversión. Por ejemplo, inspeccionar sellos y rodamientos reduce el riesgo de fugas o fallas mecánicas que podrían conducir a accidentes.

Al priorizar el mantenimiento preventivo, puede mejorar la eficiencia de su planta, reducir los costos y extender la vida útil de sus piezas de desgaste. Un poco de esfuerzo hoy puede ahorrarle tiempo y dinero significativos en el futuro.

Las piezas de desgaste de alta calidad mejoran significativamente el rendimiento de su planta de mezcla de concreto. Los componentes duraderos, como las cuchillas y los sellos mezcladores, aseguran operaciones suaves y reducen el riesgo de descomposiciones inesperadas. Esta confiabilidad mejora directamente la eficiencia de la construcción al minimizar las interrupciones durante la producción.

Los ejemplos del mundo real resaltan el impacto del uso de piezas superiores. Una planta de semiconductores en Asia logró una reducción del 30% en el mantenimiento no programado y un aumento del 20% en el rendimiento de producción después de la actualización a sellos de alta calidad. Del mismo modo, una instalación europea informó una mejora del 25% en la eficiencia general del equipo (OEE) debido a menos eventos de generación de partículas. En América del Norte, un fabricante ahorró más de $ 1.2 millones anuales al reducir el tiempo de inactividad relacionado con las fallas de sellos, logrando una disminución del 40% en el tiempo de inactividad. Estos resultados demuestran cómo invertir en piezas de calidad puede mejorar el rendimiento de sus operaciones.

El uso de piezas de repuesto de mezclador de concreto de alta calidad reduce el tiempo de inactividad y reduce los gastos de mantenimiento. Las piezas duraderas duran más, minimizando la necesidad de reemplazos frecuentes. Esta durabilidad también reduce los costos laborales asociados con las tareas de mantenimiento. Por ejemplo, las cuchillas y los revestimientos de mezcladores resistentes al desgaste pueden soportar la naturaleza abrasiva del cemento y los agregados, extendiendo su vida útil operativa.

Invertir en piezas de reemplazo premium garantiza que su equipo funcione de manera eficiente por períodos más largos. Este enfoque no solo ahorra dinero, sino que también evita las interrupciones que podrían retrasar sus proyectos. Al elegir componentes confiables, puede centrarse en la producción en lugar de las reparaciones constantes.

La calidad de sus piezas de desgaste afecta directamente la calidad de su concreto. Las cuchillas y los brazos de la batidora de alta calidad aseguran una mezcla completa de cemento, agregados y agua, lo que resulta en una mezcla consistente y uniforme. Esta consistencia es crucial para cumplir con los estándares de construcción y ofrecer resultados confiables.

Las piezas dañadas o de baja calidad pueden conducir a una mezcla desigual, lo que compromete la fuerza y la durabilidad de su concreto. Al usar componentes superiores, puede mantener altos estándares de productos y generar confianza con sus clientes. Además, las piezas bien mantenidas reducen los riesgos de contaminación, asegurando que su concreto cumpla con las especificaciones requeridas cada vez.

Consejo:Inspeccione y reemplace regularmente las piezas desgastadas para mantener una calidad de producto constante y evitar el reelaboración costosa.

Invertir en piezas de desgaste de alta calidad extiende significativamente la vida útil de su equipo de mezcla de concreto. Los componentes duraderos reducen la tensión en su maquinaria, lo que le permite funcionar de manera eficiente durante períodos más largos. Esta longevidad no solo le ahorra dinero, sino que también garantiza que su planta permanezca productiva con el tiempo.

Use piezas como cuchillas para mezcladores, revestimientos y sellos juegan un papel fundamental en la protección de su equipo de daños. Por ejemplo, los revestimientos resistentes al desgaste protegen el interior del mezclador de materiales abrasivos, evitando reparaciones costosas. Del mismo modo, los sellos de alta calidad detienen las fugas que podrían provocar corrosión o contaminación. Al usar estas piezas robustas, minimiza el desgaste de todo el sistema.

Consejo:Programe mantenimiento regular para maximizar la vida útil de sus piezas y equipos de desgaste.

Las piezas de desgaste mantenidas adecuadamente también reducen el riesgo de descomposiciones inesperadas. Cuando los componentes como los rodamientos y los anillos espaciadores funcionan suavemente, evitan el estrés innecesario en otras partes de la máquina. Este equilibrio mantiene su equipo en funcionamiento al máximo rendimiento y evita un tiempo de inactividad costoso.

Así es como las piezas de desgaste de alta calidad contribuyen a una vida útil más larga del equipo:

| Poner parte | Beneficio |

|---|---|

| Cuchillas para mezcladores | Asegura una mezcla constante, reduciendo el desgaste desigual en la batidora. |

| Revestimientos y platos de desgaste | Protege las superficies internas de la abrasión, extendiendo la vida útil del mezclador. |

| Sellos y rodamientos | Previene fugas y reduce la fricción, evitando el daño a las partes móviles. |

Al priorizar materiales duraderos como la aleación de cromo o las aleaciones de Ni-CR, se asegura de que su equipo resiste las duras condiciones de producción de concreto. Estos materiales resisten la abrasión, el impacto y la corrosión, lo que los hace ideales para operaciones de servicio pesado.

Nota:Reemplazar las piezas desgastadas previene de inmediato daños y mantiene su equipo en excelentes condiciones.

Usar piezas de desgaste de alta calidad es una inversión inteligente. Protege su maquinaria, reduce los costos de mantenimiento y garantiza que su planta opera de manera eficiente en los años venideros.

Las piezas de uso juegan un papel vital en el mantenimiento de la eficiencia y la longevidad de su planta de mezcla de concreto. Las piezas de alta calidad aseguran operaciones suaves, reducen el tiempo de inactividad y mejoran la calidad de su concreto. Al invertir en componentes duraderos, protege su equipo y mejora su rendimiento con el tiempo.

Para mantener su planta funcionando de manera eficiente, adopte estrategias de mantenimiento probadas. Por ejemplo:

| Estrategia | Descripción | Pasos procesables |

|---|---|---|

| Mantenimiento predictivo | Utiliza datos para predecir fallas en el equipo, reduciendo el tiempo de inactividad inesperado. | Implementar herramientas de monitoreo de condiciones y un sistema integrado de gestión de mantenimiento. |

| Optimizar la gestión de inventario | Asegura la disponibilidad de piezas críticas para evitar demoras en los reemplazos. | Mantenga un inventario organizado y establezca relaciones de proveedores para un acceso rápido a las piezas. |

| Mejorar la capacitación y la conciencia del personal | El personal capacitado puede identificar problemas temprano, evitando el tiempo de inactividad. | Realice sesiones de capacitación regulares y use herramientas de simulación para escenarios de emergencia. |

| Implementar redundancia en sistemas críticos | Los sistemas de respaldo aseguran que las operaciones continúen durante las fallas. | Identificar sistemas y componentes críticos que requieren redundancia. |

Puede maximizar la eficiencia de su planta realizando inspecciones regulares, eligiendo proveedores confiables y priorizando el mantenimiento preventivo. Estos pasos aseguran que su equipo funcione en su mejor momento, ahorrándole tiempo y dinero a largo plazo.

Debe inspeccionar las piezas de desgaste semanalmente para identificar signos tempranos de daños. Para las plantas muy utilizadas, los controles diarios son mejores. Las inspecciones regulares evitan descomposiciones inesperadas y garantizan un rendimiento constante.

Consejo:Cree un programa de mantenimiento para rastrear las inspecciones y reemplazos fácilmente.

La aleación de cromo y las aleaciones de Ni-CR son excelentes opciones. Estos materiales resisten la abrasión, el impacto y la corrosión, lo que los hace ideales para operaciones de servicio pesado. Los materiales de alta calidad extienden la vida útil de su equipo.

No, no todas las piezas de uso se ajustan a cada batidora. Siempre verifique la compatibilidad con su marca de mezclador específica. El uso de las piezas incorrectas puede causar desalineación, desgaste desigual y eficiencia reducida.

Nota:Consulte el manual de su mezclador para obtener especificaciones exactas.

Busque una mezcla desigual, grietas, aumento de ruido o fuga de material. Estos signos indican la degradación de la parte del desgaste. Reemplazar las piezas previene de inmediato daños y garantiza operaciones suaves.

El mantenimiento preventivo reduce el tiempo de inactividad, extiende la vida útil del equipo y mejora la seguridad. También ahorra dinero abordando pequeños problemas antes de que se conviertan en reparaciones costosas.

Recordatorio:Mantenga una lista de verificación para asegurarse de que no se pase por alto la tarea de mantenimiento.