En todo proceso industrial, la maquinaria y los equipos se enfrentan a un desgaste continuo debido al uso constante. Un aspecto crítico para mantener el rendimiento óptimo de la máquina y prolongar la vida útil del equipo es comprender y gestionarpiezas de desgaste.

Las piezas de desgaste son componentes de máquinas y equipos que están sujetos a degradación o daño regular debido a la fricción, abrasión, corrosión u otras fuerzas a lo largo del tiempo. Estas piezas están diseñadas para ser reemplazables y son esenciales para garantizar que la maquinaria funcione sin problemas y sin interrupciones. Sin un mantenimiento adecuado y un reemplazo oportuno de las piezas de desgaste, las fallas del equipo y los costosos tiempos de inactividad son inevitables.

Las piezas de desgaste son parte integral de una variedad de industrias, desde la minería y la fabricación hasta el bombeo de concreto y la construcción. De hecho, las industrias que involucran maquinaria y equipos pesados sujetos a movimiento constante, alta presión y exposición a condiciones duras dependen en gran medida de las piezas de desgaste. Estos incluyen minería (trituradoras, molinos), manufactura (maquinaria de producción), construcción de carreteras (pavimentación y asfalto) y equipos para concreto (bombas, mezcladoras).

El desgaste en los sistemas mecánicos es el resultado natural de las fuerzas ejercidas sobre una pieza durante su funcionamiento. Estas fuerzas pueden incluir fricción (frotamiento de superficies), abrasión (raspado o rozamiento), impacto (fuerzas repentinas) y corrosión (daño químico o ambiental). Con el tiempo, estas fuerzas hacen que los materiales se deterioren, lo que lleva a la necesidad de reemplazar piezas.

La durabilidad y el rendimiento de las piezas de desgaste dependen en gran medida de los materiales utilizados. Los materiales comunes para piezas resistentes al desgaste incluyen:

Acero con alto contenido de cromo: Conocido por su fuerza y resistencia a la abrasión.

Acero con alto contenido de manganeso: Excelente para piezas expuestas a fuertes impactos.

Carburo de tungsteno:Extremadamente duro y resistente a la abrasión, ideal para condiciones de alto desgaste.

Cerámica:A menudo se utiliza en entornos químicos agresivos o de alta temperatura.

Goma:Flexible y absorbente de impactos, se utiliza a menudo en equipos que necesitan soportar vibraciones.

Estos materiales garantizan que las piezas de desgaste puedan funcionar en las condiciones más duras, desde triturar rocas en la minería hasta mezclar hormigón.

El desgaste se produce de diferentes formas y comprender estos tipos ayuda a seleccionar los materiales adecuados y diseñar piezas de desgaste para que funcionen de manera óptima:

Desgaste abrasivo:Provocado por el roce de partículas o superficies duras, como por ejemplo el esmerilado.

Desgaste adhesivo:Ocurre cuando los materiales se adhieren entre sí debido a una alta presión, lo que provoca la transferencia de material.

Desgaste corrosivo:Causado por reacciones químicas entre el material y su entorno, típicamente en ambientes ácidos o corrosivos.

Desgaste erosivo:Resultado de partículas de alta velocidad, que a menudo se ven en equipos expuestos a desechos arrastrados por el viento o lodos abrasivos.

Las piezas de desgaste desempeñan un papel crucial en diversos sectores industriales. Aquí hay algunas aplicaciones comunes:

La maquinaria minera, como las trituradoras de cono, las trituradoras de impacto, las trituradoras de mandíbulas y las trituradoras giratorias, requieren piezas de desgaste que puedan soportar abrasión e impacto severos. Los molinos utilizados para moler minerales y menas también dependen en gran medida de componentes resistentes al desgaste para soportar materiales abrasivos.

Los equipos de hormigón, como plantas dosificadoras, bombas y mezcladoras, están expuestos al desgaste debido al flujo continuo de materiales abrasivos y corrosivos. Piezas como los cilindros de la bomba, las tolvas y las paletas mezcladoras experimentan una gran tensión y abrasión.

La maquinaria de construcción de carreteras, incluidas las pavimentadoras de asfalto, las plantas mezcladoras y las plantas mezcladoras de concreto, enfrenta un desgaste extremo debido a la exposición a condiciones duras y al manejo constante de materiales. Las piezas de desgaste de estas máquinas incluyen placas de desgaste, engranajes y componentes del transportador.

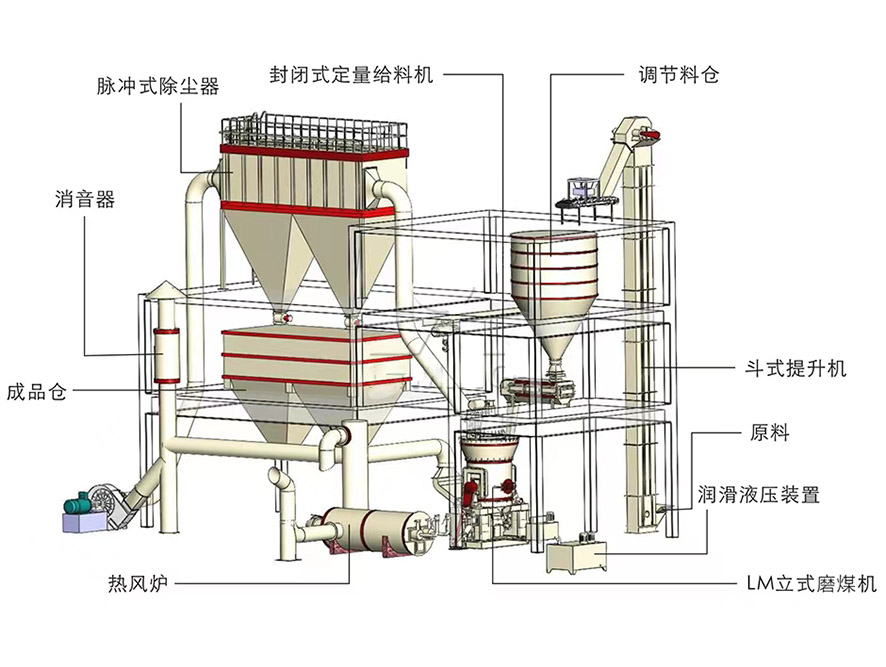

En la industria metalúrgica, las máquinas para fabricar arena y los molinos de carbón requieren piezas robustas y resistentes al desgaste debido a su exposición a partículas abrasivas, altas temperaturas y duras condiciones de funcionamiento.

La fabricación de piezas resistentes al desgaste es un proceso especializado que se centra en la selección de materiales y métodos de producción precisos.

Elegir el material correcto es fundamental para garantizar que las piezas de desgaste funcionen bien y duren más. Factores como el tipo de desgaste (abrasivo, corrosivo, etc.), condiciones de funcionamiento (temperatura, presión, humedad) y el costo influyen en la elección del material.

La producción de piezas de desgaste puede involucrar varias técnicas, que incluyen:

Fundición:Calienta el metal hasta que esté fundido, luego viértelo en un molde para que se enfríe y solidifique en la forma deseada. El proceso de fundición es adecuado para piezas resistentes al desgaste con formas complejas y tamaños grandes, como las piezas fundidas de hierro fundido. Los métodos de fundición comunes incluyen la fundición en arena, la fundición a la cera perdida y la fundición a la cera perdida.

Forja:Después de calentar el material metálico a una temperatura adecuada mediante presión mecánica, se le da forma mediante forjado, estampado, etc. El proceso de forjado puede aumentar la densidad y resistencia del metal y es adecuado para piezas con requisitos de alta resistencia y alta resistencia al desgaste.

Mecanizado de CNC:Un tipo de fabricación de precisión que utiliza máquinas de control numéricas de computadora para cortar. Puede realizar un procesamiento de alta precisión y alta eficiencia en metales u otros materiales, y es adecuado para la producción de piezas resistentes al desgaste que requieren dimensiones precisas, como el procesamiento de la superficie o el acabado de piezas de precisión.

Estampado:Un proceso que utiliza un molde para presionar una lámina de metal en forma a través de una prensa. El estampado es adecuado para la producción de grandes cantidades de piezas de desgaste de paredes delgadas y de forma simple, como juntas de metal, conchas de estampado, etc.

Tratamiento térmico:La microestructura y las propiedades de los materiales metálicos se cambian a través de calefacción, preservación del calor, enfriamiento y otros procesos. El tratamiento térmico puede mejorar la dureza, la resistencia, la resistencia a la corrosión y otras características de las piezas resistentes al desgaste. Los métodos comunes de tratamiento térmico incluyen enfriamiento, recocido, normalización, etc.

Temple:Después de calentar el metal a una temperatura adecuada, se sumerge rápidamente en un medio refrigerante (como agua o aceite) para que se enfríe y endurezca. El enfriamiento puede aumentar en gran medida la dureza del metal, pero también puede provocar un aumento de la tensión interna y la fragilidad. A menudo se utiliza para tratar piezas resistentes al desgaste, como acero con alto contenido de carbono y acero para herramientas.

Templing:El templado es un proceso de tratamiento térmico después del enfriamiento. El metal se calienta a cierta temperatura por debajo de la temperatura de enfriamiento y se mantiene durante un período de tiempo, y luego se enfría para reducir la fragilidad generada durante el proceso de enfriamiento y aumentar la tenacidad.

Recocido:El proceso de enfriar lentamente el metal después de calentarlo a cierta temperatura. El propósito del recocido es reducir la dureza del metal, mejorar su plasticidad y eliminar el estrés interno. El recocido generalmente se usa para ablandar metales.

Normalización:Calentando el metal por encima de la temperatura crítica y luego enfriándolo naturalmente en el aire. La normalización puede refinar el grano del metal, mejorar sus propiedades mecánicas y mejorar su resistencia y resistencia.

Endurecimiento:El endurecimiento es el proceso de calentar el metal a cierta temperatura y luego enfriarlo rápidamente, con el objetivo de aumentar la dureza del metal.

Las piezas modernas resistentes al desgaste a menudo se producen utilizando tecnologías y equipos avanzados, que incluyen:

Línea de moldeado vertical DISA

Línea de moldeo de espuma perdida

Línea de producción del método V.

Línea de producción de granallado con cadena de acumulación

Línea de producción de moldeo de carcasa de núcleo frío

Línea de producción de tratamiento térmico con horno de túnel de gas

Sistema de almacenamiento estereoscópico de control inteligente de almacén no tripulado

Línea de producción vertical.

Horno de media frecuencia

Estación de trabajo de pulido con robot

equipo de impresión 3D

La personalización es clave para producir piezas de desgaste que satisfagan las necesidades específicas de cada industria. Por ejemplo, una trituradora minera puede necesitar diferentes piezas de desgaste en comparación con un camión de bomba de concreto.Usar fabricantes de piezasA menudo ofrecen soluciones personalizadas adaptadas al entorno operativo, el tipo de máquina y las condiciones de desgaste esperadas.

Invertir en piezas de desgaste de alta calidad proporciona varias ventajas para las industrias que dependen de la maquinaria:

Las piezas de desgaste de calidad reducen la frecuencia de los reemplazos y extienden la vida útil operativa de la maquinaria, lo que conduce a menos desgloses y un flujo de trabajo más confiable.

Las piezas resistentes al desgaste ayudan a mantener un rendimiento óptimo de la máquina minimizando el tiempo de inactividad y asegurando que la maquinaria funcione con una máxima eficiencia.

Si bien las piezas de desgaste de alta calidad pueden tener un costo inicial más alto, ahorran dinero a largo plazo al reducir la necesidad de reparaciones frecuentes, reemplazos y el tiempo de inactividad asociado.

A pesar de sus ventajas, las piezas resistentes al desgaste vienen con ciertos desafíos:

Lograr el equilibrio correcto entre la resistencia al desgaste y el costo puede ser difícil. Los materiales de alto rendimiento a menudo vienen con costos más altos, por lo que las industrias necesitan equilibrar las limitaciones presupuestarias con la necesidad de durabilidad.

Las piezas de desgaste personalizadas a menudo requieren tiempos de entrega más largos para la producción y la entrega. Esto puede ser un desafío, especialmente para las industrias con horarios operativos ajustados.

Con el aumento del enfoque en la sostenibilidad, los materiales utilizados en las piezas de desgaste deben considerarse en términos de impacto ambiental, reciclabilidad y eliminación. Los fabricantes están trabajando para desarrollar materiales más ecológicos y métodos de reciclaje.

En conclusión, las piezas de desgaste son componentes cruciales que aseguran el funcionamiento suave de la maquinaria en una variedad de industrias. Al comprender los tipos de desgaste, seleccionar los materiales correctos y elegir piezas de alta calidad, las empresas pueden maximizar la vida y la eficiencia de sus equipos, reducir el tiempo de inactividad y mejorar la productividad general.

A medida que las industrias continúan evolucionando, el futuro de las piezas de desgaste radica en innovaciones en la ciencia de los materiales, como el uso de compuestos avanzados, nanotecnología y métodos de producción más sostenibles.

Para las empresas, invertir en piezas de desgaste de alta calidad no es solo una necesidad operativa, es un movimiento estratégico que puede ahorrar tiempo, dinero y recursos a largo plazo.